耙吸挖泥船耙管姿态全自动自适应控制技术研究与应用

张红升,周昭旭,何彦行

(中交疏浚技术装备国家工程研究中心有限公司,上海 200082)

0 引言

耙吸挖泥船是航道开挖、围堰造岛重器,广泛应用于疏浚工程。近年来随着大数据分析和人工智能技术的快速发展[1-2],将人工智能和疏浚工艺相结合,进一步实现疏浚作业智能化已成为新时期疏浚领域核心技术的发展方向[3-9]。

全自动收放耙过程中如何通过耙管绞车速度调节自适应控制耙管姿态是全自动收放耙的关键技术难点。建立耙管绞车自适应控制策略与安全保护机制,保障收放耙过程中疏浚设备的安全是首要目标。本文在分析全自动收放耙控制需求的基础上,综合考虑疏浚设备的安全稳定,重点研究绞车自适应控制技术,将先进的自动控制和智能寻优理念引入其中,设计了全自动收放耙过程绞车速度自适应控制策略。

1 耙管系统介绍

耙吸挖泥船耙管安装在船舷两侧,本体采用双节柔性连接,40 余m 长,涉及水下作业。单个耙管系统配备3 台绞车实现整个耙管的提升与下放,配备3 个伺服架,实现耙管舷内和舷外的推出与收回,如图1 所示。

图1 耙管系统图Fig.1 Suction tube system

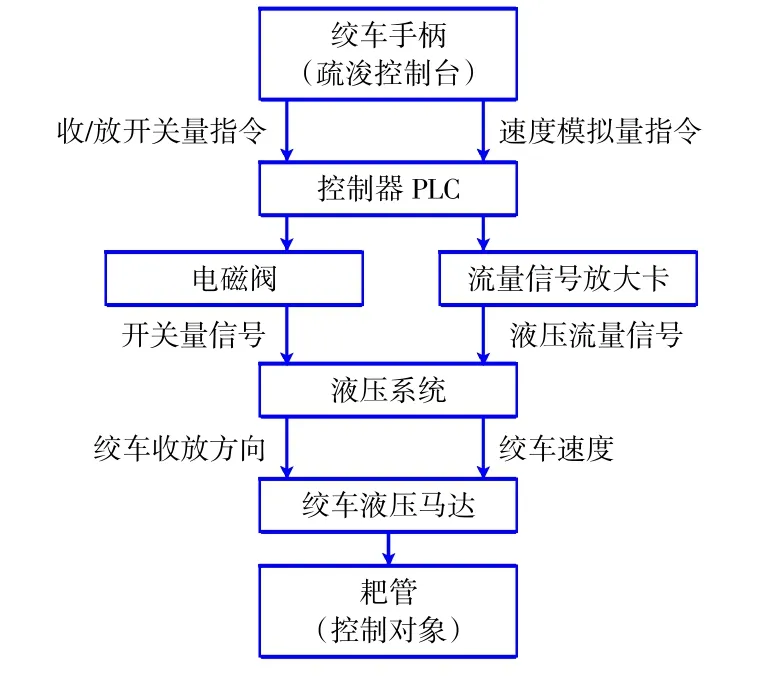

耙管控制通过疏浚控制台的绞车手柄控制液压绞车,实现耙管的收放。耙管控制方式如图2所示。

图2 耙吸挖泥船耙管控制方式图Fig.2 Trailing suction dredger suction tube control method

当控制器PLC 接收到绞车手柄的收/放开关量指令和速度模拟量指令时,分别发送至液压系统电磁阀和流量信号放大卡,液压系统起压后模拟量指令通过放大卡转化为液压流量信号,共同驱动绞车液压马达动作。电磁阀信号驱动绞车的方向,流量信号控制绞车的速度。

2 控制需求与技术路线

传统疏浚作业耙管控制由人工操作,工作量大、易疲劳、施工效率因人而异,而且受人员情绪化影响,安全稳定性存在隐患。针对人员操作的局限性,设计了全自动收放耙控制逻辑,在此基础上进行耙管姿态自适应控制技术研究。针对耙吸船的作业特性,自主感知耙管位置,分阶段设计控制流程,将传统控制方式与智能学习技术相结合,设计绞车速度自动控制策略,实现全自动收放耙过程耙管姿态的自适应控制。

3 耙管姿态全自动自适应控制策略

耙管姿态控制,通过动态调节3 个耙管绞车速度和绳长来实现。本节首先介绍耙管位置感知的方法,然后从舷内、舷外吸口以上、舷外吸口以下3 个耙管位置分别提出耙管姿态全自动自适应控制策略。

3.1 耙管位置自动感知

全自动收放耙设计了一套虚拟绞车手柄,通过模拟人工操作绞车手柄,进行耙管的自动控制。根据耙吸挖泥船的施工工艺,耙头、中管、弯管的位置划分如表1 所示。

表1 耙管位置表Table 1 Location of suction tube

通过编码器采集绞车钢丝绳绳长,结合舷内/舷外限位、高限位、吸口到位传感器信号,疏浚控制系统自动实现耙臂位置感知。

将耙管位置分为3 个阶段:舷内、吸口以上、吸口以下。舷内:耙头、中管、弯管都在舷内。吸口以上:耙头、中管、弯管都在舷外位置,且均在吸口三管平以上。吸口以下:弯管吸口到位,耙头、中管在吸口三管平以下。

3.2 舷内绞车速度自适应控制

3.2.1 放耙过程

耙头、中管、弯管由搁墩拎至舷内上限位,弯管绞车以固定最小速度进行收。耙头、中管绞车初始以设定速度收,过程中绞车速度根据上耙管垂直角度α和下耙管垂直角度β进行自动调节,具体策略如下:

1)α >β时耙管下陷,耙头绞车减速,中管绞车加速。

2)α <β时耙管上翘,耙头绞车加速,中管绞车减速。

3)α=β时,耙头、中管绞车以设定速度收。

接近上限位减速:根据设定的上限位减速距离LSH、当前钢丝绳长LN和上限位校准绳长LCH,耙头、中管绞车进行三级减速,防止冲顶。具体策略如下:

1)LN<LCH+LSH时,绞车一级减速。

2)LN<LCH+LSH/2 时,绞车二级减速。

3)LN<LCH+LSH/3 时,绞车三级减速。

当上限位激活时,所有绞车停止动作。

3.2.2 收耙过程

耙管由上限位放至搁墩。弯管绞车以固定最小速度放。耙头、中管绞车初始以设定速度放,过程中根据上、下耙管垂直角度自动调节绞车速度:

1)α >β时耙管下陷,耙头绞车加速,中管绞车减速。

2)α <β时耙管上翘,耙头绞车减速,中管绞车加速。

3)α=β时,耙头、中管绞车以设定速度放。

接近搁墩限位减速:根据设定的搁墩限位减速距离LSG、当前钢丝绳长LN和搁墩校准绳长LCG,耙头、中管绞车进行三级减速,防止高速撞击搁墩:

1)LN>LCG-LSG时,绞车一级减速。

2)LN>LCG-LSG/2 时,绞车二级减速。

3)LN>LCG-LSG/3 时,绞车三级减速。

当搁墩限位激活时,所有绞车停止动作。

3.3 舷外吸口以上绞车速度自适应控制

3.3.1 放耙过程

耙管由舷外上限位放置吸口到位三管平位置。耙头、中管、弯管绞车以初始设定速度放,过程中根据上下耙管实时垂直角度进行自动调速,策略如下:

1)α>β时耙管下陷,耙头绞车加速,中管绞车减速,弯管绞车加速。

2)α<β时耙管上翘,耙头绞车减速,中管绞车加速,弯管绞车减速。

3)α=β时,所有绞车以设定速度放。

弯管吸口到位减速:根据设定的弯管绞车到位减速距离、当前钢丝伸长和吸口到位校准绳长,弯管绞车进行三级减速。当弯管吸口到位时,弯管绞车停止动作。

耙头、中管吸口三管平减速:根据设定的吸口三管平减速距离、当前钢丝绳长和吸口三管平校准绳长,耙头、中管绞车进行三级减速。当吸口三管平到位时,绞车停止动作。

3.3.2 收耙过程

耙管由吸口到位三管平位置拎至舷外上限位。所有绞车以初始设定速度收,过程中根据耙管的垂直角度进行自动调速:

1)α>β时耙管下陷,耙头绞车减速,中管绞车加速,弯管绞车减速。

2)α<β时耙管上翘,耙头绞车加速,中管绞车减速,弯管绞车加速。

3)α=β时,所有绞车以设定速度收。

当耙管接近上限位时绞车进行三级减速,控制方法与舷内收耙减速策略一致。

3.4 舷外吸口以下绞车速度自适应控制

吸口以下阶段时,弯管绞车不动作,耙头、中管绞车进行全自动收放。该过程耙头绞车速度恒定,到达设定着地深度前三级减速;中管绞车采用跟随控制策略,根据上、下耙管垂直角度值实时调整速度。

该阶段中管绞车若速度过大或过小会导致万向节角度(上耙管垂直角度-下耙管垂直角度)过大,产生施工风险。而绞车频繁启停,会影响液压系统和绞车液压马达的使用寿命。通过常规PID 控制器已经实现中管绞车速度的自动调控,但在实船测试时中管经常存在超放现象。这是由于液压系统的惯性以及流量放大卡校准偏差等原因,并且常规PID 控制器的配置参数固定[10],对运行工况的适应能力差,无法达到控制精度要求。

针对该问题,引入响应速率快、自适应能力强的BP 神经网络模型,对PID 控制器参数进行智能寻优调节构建基于神经网络的智能PID 控制器,实现中管绞车速度的自适应调节。

3.4.1 智能PID 控制器系统图

控制器由两部分组成:1)常规PID,对受控对象形成闭环反馈控制;2)BP 神经网络部分根据受控对象的当前状态进行在线学习,得到最优的PID 控制参数。如图3 所示。

图3 基于BP 神经网络的PID 控制器原理图Fig.3 Schematic diagram of PID controller based on BP neural network

3.4.2 智能PID 控制器参数配置

BP 神经网络的基本原理可参考相关文献[11-12],下面阐述智能PID 控制器的设计流程。

1)神经网络参数配置,见图4。

图4 智能PID 控制器-神经网络结构图Fig.4 Intelligent PID controller-neural network structure diagram

①采用单隐层网络模型,学习速率设为0.5 s;

②输入层神经元节点数为5,分别对应中管绞车实际速度、当前钢丝绳长和上、下耙管垂直角度实时值、万向节角度期望值;

③综合考虑控制器的实际响应速率,设计隐藏层神经元个数为7;

④输出层神经元个数为3,分别对应PID 的3个参数kp、ki、kd。

2)万向节角度期望值:结合实际工艺,万向节角度期望值固定为±1°。

通过采集中管绞车和耙管姿态信号,神经网络自主学习并计算最优PID 控制参数,智能控制器实时输出目标速度,达到中管绞车速度最优控制目的,保证全自动收放耙过程耙管姿态稳定。

4 实船应用

全自动收放耙绞车速度自动控制已部署于“新海虎8”轮,并成功应用于吕四、长江口等多个工程项目工地。

实船使用过程中,当耙管在舷内和吸口以上进行全自动收放时,上下耙管垂直角度偏差最大不超过1°,当耙管接近限位时,能有效减速,避免了高速撞击。

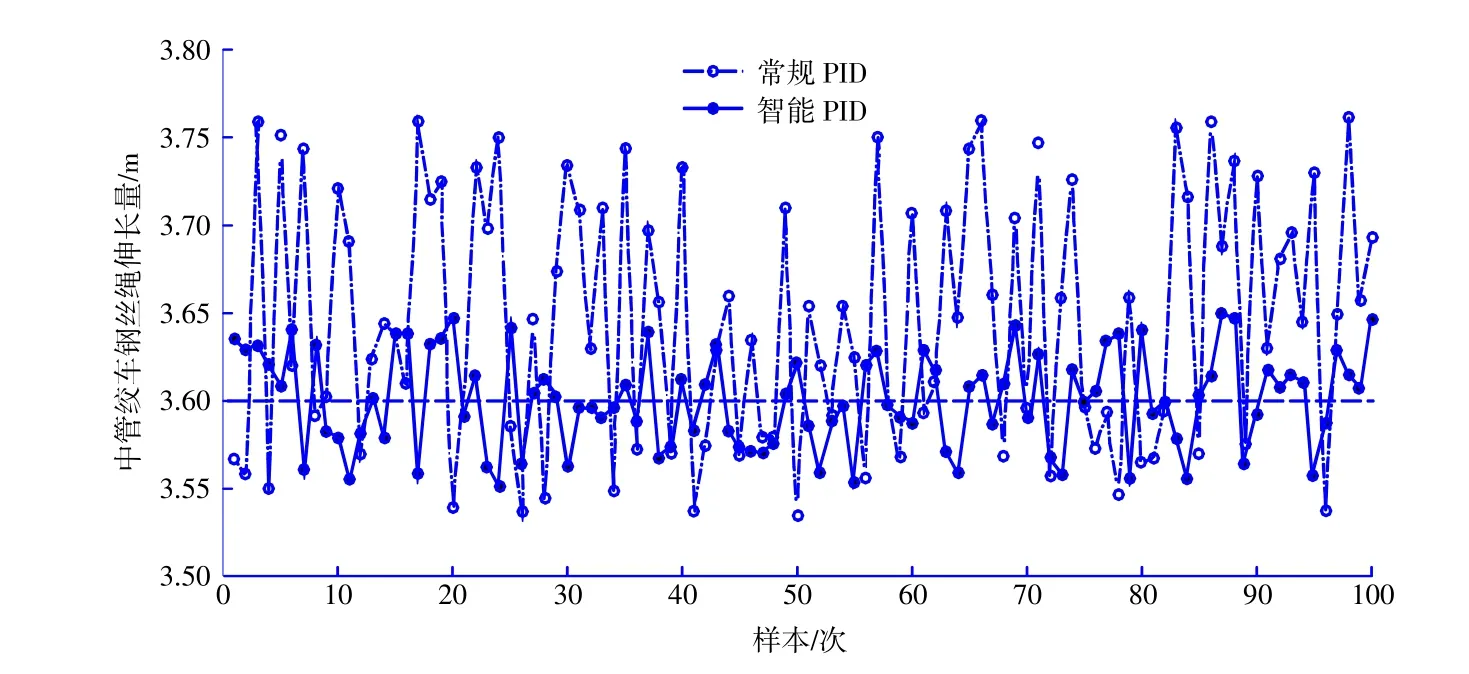

当耙管在吸口以下时,以放耙为例,当耙头深度为12.5 m 时,中管绳长由吸口三管平至耙头到达设定深度的目标伸长量为3.6 m,图5 分别反映了采用常规PID 和智能PID 控制器时中管绞车钢丝绳的实际伸长量。

图5 中管绞车钢丝绳实际伸长量Fig.5 Actual elongation of the steel wire rope of intermediate winch

根据实际试验结果,尽管常规PID 控制器能够基本满足控制需求,但使用改进的智能PID 控制器能够实现中管绞车速度精细化控制,进一步降低了施工风险。

5 结语

通过对全自动收放耙耙管姿态自适应控制需求的分析,按耙管位置分阶段详细设计了绞车速度自动控制策略,实现了绞车速度的精细化自适应调控,提高收放耙作业的安全性及智能化水平。通过“新海虎8”轮的实船试验与应用,该技术较人工操作控制精度高、自适应能力强,初步实现了耙管智能控制,可推广至其他耙吸挖泥船。