背钝化自动上下料机产能提升方法研究

任云星, 张奇巍

(中国电子科技集团公司第二研究所, 山西 太原 030024)

引言

硅片从原料到电池片需经过制绒- 扩散- 刻蚀-退火- 背钝化-PECVD 镀膜- 丝网印刷等工序[1]。随着光伏行业的竞争越来越激烈,各个厂家对各道工序的产能要求也越来越高[2]。

背钝化工艺是给电池硅片表层镀一层氧化铝的工艺,以增加硅片的导电性能,是电池硅片生产的重要一环。主流背钝化工艺生产设备产能也在逐步提高。以国内某厂家背钝化设备为例,2017 年该厂家背钝化工艺设备单机产能为3 600 片/h,至2019 年,该设备三代机产能达到7 500 片/h,这需要对应的自动化上下料设备产能至少要达到8 000 片/h。

本文通过研究背钝化自动上下料机中硅片、花篮、托盘的传输流程,分析影响自动化设备产能的因素,优化硅片搬送机构,改进托盘传送机构,重新设计硅片上料定位机构,提升硅片下料传输速度,同时优化设备各循环的动作流程,找到大幅提高产能的解决方案。

1 背钝化上下料机的结构与工作流程

1.1 背钝化上下料机的主要结构

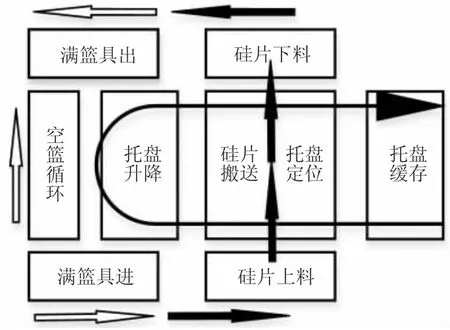

背钝化自动上下料机的工作流程由3 个循环系统组成,即篮具循环系统、硅片传输系统、托盘循环系统。如图1 所示,空心箭头为篮具循环示意路线,实心箭头为硅片循环系统示意路线,环形箭头为托盘循环系统示意路线。

图1 背钝化自动上下料机流程示意图

1.2 背钝化上下料机的工作流程

篮具循环系统的主要作用是提供硅片传输系统上料机构所需的原始硅片,并接收硅片传输系统下料机构完成背钝化工艺的硅片。

硅片传输系统的主要作用是接收满花篮里的原始硅片,传输完成背钝化工艺的硅片到空花篮里。

托盘循环系统的主要作用是实现托盘在工艺机台和背钝化自动上下料机之间循环,并在自动化设备的取放片工位对托盘进行精确定位;通过硅片下料搬送机构将托盘里完成背钝化工艺的硅片取出;通过硅片上料搬送机构将硅片上料机构中的原始硅片搬运到托盘中。

三大循环系统协同配合,完成硅片的背钝化工艺生产。

2 背钝化自动上下料机的产能分析

背钝化上下料设备以托盘为载体,可以通过计算单个托盘的循环时间,来测算设备产能。单个托盘的循环是指托盘定位完成,硅片搬运机构搬运硅片;搬运硅片完成后,托盘传输至托盘缓存机构,下一个托盘进入托盘定位机构完成定位。

以现有6×9 型号托盘为例,每个托盘内可装有54 片硅片,设备要满足8 000 片/h 的产能,则单个托盘的循环时间T 最大为

设备动作流程分工位运行,要求每个工位的运行时间不大于TMAX。篮具循环系统可以提供充足硅片,接收工艺过的硅片,对产能没有影响,这里不作分析。

托盘循环时间主要由硅片搬运时间T1和托盘定位时间T2组成,因此需要满足:

硅片传输系统需要硅片上料机构提供充足硅片和硅片下料机构需要及时运输完成工艺硅片。因此硅片上料排片定位时间T3、硅片下料传送时间T4需满足以下条件:T3<TMAX;T4<TMAX。

3 产能提升改进方法

3.1 硅片搬送时间

3.1.1 硅片搬送流程优化

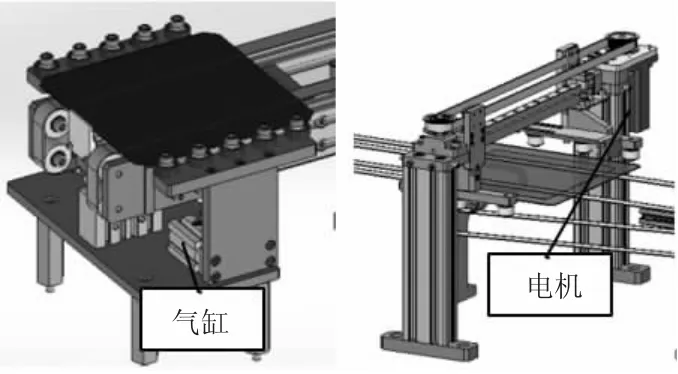

硅片搬送部件结构图如图2 所示。

图2 硅片搬送部件结构图

通过现场观察优化,在托盘定位过程中,硅片下料搬运机构提前移动到托盘上方进行等待,待托盘定位完成后,下料搬运机构可以直接进行取片,此项流程优化可以减少硅片搬送时间1 s。

通过实验测试吸盘吸片的响应时间,吸盘电磁阀采用分组控制方式,可以提高整套吸盘响应速度;更换大直径吸盘,同时加大吸盘流量,可以提高吸片的稳定性。实际测试中硅片吸放片时间由原来的0.6 s降到0.3 s,单个托盘循环中搬运机构吸、放片6 次,总计可以减少搬送时间1.8 s。

3.1.2 硅片搬送机构速度优化

硅片搬送机构采用伺服电机+减速机驱动同步带轮,然后带动固定在同步带的搬送机械手进行工作。伺服电机运行速度曲线为梯形,在搬送总行程确定的情况下,提高速度,减少加减速时间都是可行方案。

通过软件监控现有设备伺服电机的扭矩输出、速度、加速度曲线,再结合具体空间限制,将同步带轮直径减小20 mm,减速机减速比由15 降为10,设备稳定运行的前提下进一步提高电机转速。

最终新型设备现场测试硅片搬送时间T1由原来23.4 s 降为18.3 s。

3.2 托盘定位时间

托盘传输最大速度受到主机台传输速度的限制,旧设备托盘传送机构采用交流电机+变频器驱动,要实现传输托盘的准确定位,交流电机的加减速缓慢,导致托盘定位耗时太长。新设备将托盘上层传输机构驱动电机更换为伺服电机,在保证定位精度的同时,大幅度降低托盘定位时间。现场实际测试,托盘定位时间T2由原来9.3 s 降到4.8 s。

新型设备:T1+T2=18.3+4.8=23.1s<TMAX=24.3 s;满足循环要求。

3.3 硅片上料排片定位时间

硅片从花篮经过皮带传输到达排片定位组件,要求硅片位置误差小于0.5 mm,角度误差小于1°。为了满足定位需求,传输过程中硅片经过两次定位,第一次采用气缸矫正定位,第二次采用定位块精准定位,具体结构如图3 所示。

通过现场观察,为了保护硅片不受损害,初次定位气缸必须柔和、定位时间长,为了提高产能,将初次定位装置两个方向的定位动作分解到两个工位,先进行传输方向垂直方向的定位,并更换响应速度更快的电机驱动定位装置(见图3)。定位完成后,硅片传送到下一工位进行传输方向定位,为了避免硅片矫正定位方式带来的另一方向偏移,传输方向定位采用高精度传感器检测到硅片以后,皮带运行一段定长以后精确停止,从而实现硅片传输方向的精准定位。

图3 硅片传送定位结构改进图

最终设备改进以后硅片上料排片定位时间T3由原来28 s 降到22.5 s,满足T3<TMAX。

3.4 硅片下料传送时间

通过现场观察,硅片下料机械手放片完成并抬升到高位以后,硅片传输皮带才开始动作。硅片搬送机械手抬升时间被浪费,将硅片传输皮带启动时间提前一个节拍,放片完成以后,皮带开始动作,每排硅片传输时间可以节约0.5 s,每个托盘周期可以节约1.5 s。

通过现场测试,在保证硅片传输不堵片的情况下,尽可能提升皮带速度,实际测试将电机转速由原来4.2 r/s 提升到5 r/s,一方面保证硅片下料速度匹配硅片搬送下料机械手速度,不影响设备整体节拍;另一方面又不会因为硅片传输速度过快,引起硅片在花篮内停不稳,撞击后齿,造成硅片隐裂、崩边等缺陷。

最终设备改进以后硅片下料传送时间T4由原来26.5 s 降到23.3 s,满足T4<TMAX。

4 设备改进效果

经过机械机构改进,软件改进后产能有较大提升。优化前和优化后的对比如第61 页表1 所示。

单个托盘循环时间由动作流程中节拍最长的流程决定,根据上述方法改进设备,并跟踪新一代设备在客户现场实际生产情况,单个托盘循环时间由原来32.7 s 降低为现在23.3 s,现场测试自动化设备实际产能由原来5 900 片/h 提升到8 200 片/h,产能提升38%,对比国内主流背钝化工艺设备产能,改进后设备满足各厂家背钝化产能需求。

5 结语

通过梳理现有背钝化自动上下料设备的工作流程,分析制约其产能提升的因素,找到各部件进一步提速的方案,同时优化设备动作节拍,在保证设备稳定运行的前提下,最大化提升设备单机产能,既满足客户需求,又提升产品市场竞争力。