采煤机磨损监测方法及实验分析

武永刚

(山西焦煤集团有限责任公司屯兰矿, 山西 古交 030206)

引言

滚筒截齿在煤矿综采工作面正常生产过程中极易发生磨损,而在检修磨损处理往往会影响到煤炭资源的正常开采,进而影响到整个煤矿的经济效益,因此如何设计一种更为有效的监测方法成为解决这类问题的关键。某矿在开采3 号煤层时优于顶底板岩性,采煤机滚筒截齿经常发生碰撞磨损问题,基于该状况提出了新型监测方法,通过对监测信号的接收跟踪处理全过程来保证磨损数据的精确收集处理,取得了良好的实验效果。

1 某矿综采工作面概况

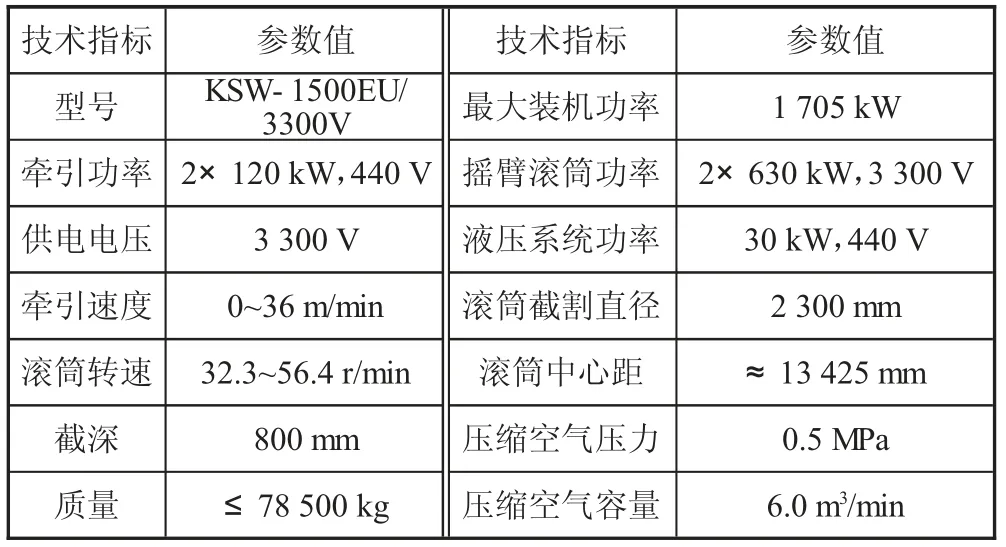

某矿位于太行山东麓,井田走向长8 km,倾向宽4 km,总面积32 km2,设计年产量600 万t,采用长壁放顶采煤法。工作面推进长度1 300 m,工作面全长160 m,该工作面回采的3 号煤厚度7.2 m,煤层倾角平均2°~7°,埋深350 m,顶板中等稳定,直接顶为深灰色的砂质泥岩和砂质页岩,厚度分别为25 m 和4.2 m 左右。基本顶为灰白色细砂岩,厚度达22 m,硬度系数8~10。采用KSW-1500EU/3300V 电牵引采煤机进行煤炭资源开采,在生产过程中时常因滚筒齿轮磨损的更换而影响工作面的正常生产,就此影响研究采煤机磨损的监测方法,以保证截齿的及时更换与采煤工作面的持续运行。如表1、图1 所示分别为KSW-1500EU/3300V 电牵引型号采煤机的技术参数和采煤机示意图[1]。

图1 KSW-1500EU/3300V 电牵引采煤机

表1 KSW-1500EU/3300V 电牵引采煤机参数表

2 采煤机磨损监测方法

2.1 采煤机磨损信号的采集

综采工作面采煤机在持续运行过程中,会因为长时间的截割产生大量摇臂齿轮磨损数据,这些数据的收集监测就需要通过安装PLC 等设备在采煤机运行时以放大滤波信号的形式收集起来。因此采煤机磨损信号的采集过程为在采煤机的正常开采生产、电路、Flash 之间的交互、电子设计自动化、电子看门狗、TCT/IP 协议之间的交互、与滤波放大电路之间的交互。滤波放大电路又可分为PLC 振动传感器和振动传感器两类信号接收装置。具体信号示意图如图2 所示。这些监测装置可改善传统滤波信号传达不明显的缺陷,将采煤机在截割作业时的磨损数据通过振动、温度等信号进行数据传输。其中的电路信息也可通过云计算平台进行转换,进而进行数据收集,并将所得信号传入应用端进行信息分析处理。IP 网络传输协议可对所得数据进行整理并对数据的路径进行匹配分类,确保数据能够在终端实时接收处理[2]。

图2 采煤机磨损信号采集示意图

2.2 采煤机磨损信号的跟踪

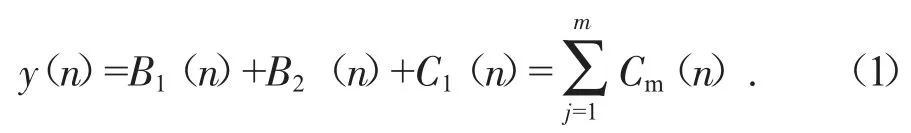

对收集到的信号进行处理,根据信号的传感器点位以及传输路径的不同进行监测,并将收集到的放大滤波信号作为采煤机的实时磨损状态,其公式为:

式中:n 为传感器的布设数目;B1为采煤机的弹性系数;B2为滚筒截齿的硬化系数;C1为采煤机滚筒截齿的光滑度系数;m 为信号转换次数;j 为传输路径;Cm为次数的序列分布平方和。计算结果y(n)为采煤机的实时磨损状态值,并进行下一步计算。

根据方法滤波信号的接收情况,分别以采煤机的弹性系数,滚筒截齿的硬化系数以及滚筒截齿的光滑度系数作为影响因素进行采煤机磨损状态的指标监测,可以根据该公式看出信号在传输过程中的分布情况,在放大滤波信号接收转换过程中,滤波信号通常会呈现出递减趋势,因此可将磨损状态信号的跟踪信号设置为Dj,其公式为:

式中:i 为磨损信号的强度值,跟踪信号Dj的取值为采煤机磨损状态值进行强度值绝对值的求和,再进行平方。

根据式(2)这一跟踪信号值可以得出磨损信号的变化趋势,并以这一趋势作为依据来对采煤机磨损信号的传输路径进行判定,以达到对采煤机磨损信号的跟踪效果。上述步骤为采煤机磨损监测信号以及跟踪信号的计算过程,将所得到的信号数据进行分析计算可得出采煤机的实时磨损情况。

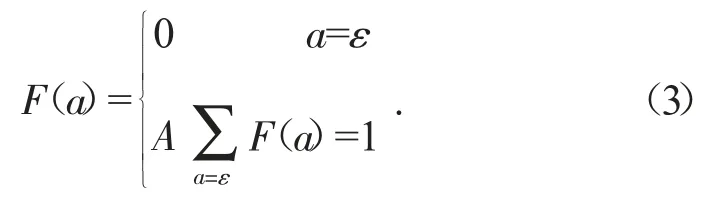

2.3 采煤机磨损信号监测结果

采煤机滚筒截齿再截割煤层时,截割时间越长截齿的磨损程度也就越为明显,因此根据采煤机截齿的磨损情况分为6 个等级,将1 级磨损记为无磨损状态,2 级记为轻微磨损状态,3 级记为中等磨损状态,4级记为较严重磨损状态,5 级记为严重磨损状态,6 级记为截齿进行失效报废处理。其评判标准是通过磨损后的截齿长度与新截齿长度之比进行判断的,当截齿之比分别为0、1/6、2/6、3/6、4/6、5/6 时分别记为以上六个等级,文中将3 级以上的截齿磨损情况作为取值范围进行公式(3)的计算,即采煤机滚筒截齿的磨损达一半以上时将被监测方法监测到[3]。对采煤机的磨损状态信号以及跟踪信号的分析研究,并通过采区信号映射的方式推算磨损信号的取值情况,即取到值记为1,未取到值记为0。通常情况下映射值的范围在0~1 之间,通过计算这些信号的映射值即可得出采煤机磨损情况的结果,其公式为:

式中:A 为采煤机磨损信号的可信任度;ε 为采煤机磨损信号识别框。当所取数值为信号识别框的值时记为0,其余结果值进行求和计算并乘以采煤机磨损信号的可信任度A,其总和为1。该公式计算所得映射值可作为采煤机磨损情况监测的依据,根据实时接收到的数据代入公式进行分析,以达到对采煤机磨损信号的实时监测效果。上述三个步骤即完成了采煤机监测信号以及跟踪信号的采集处理过程,并得出了信号监测的结果即采煤机实时磨损状态的监测过程。接下来通过实验以传统监测方法与该监测方法进行对比,从而验证该监测方法的实用性。

3 实验分析

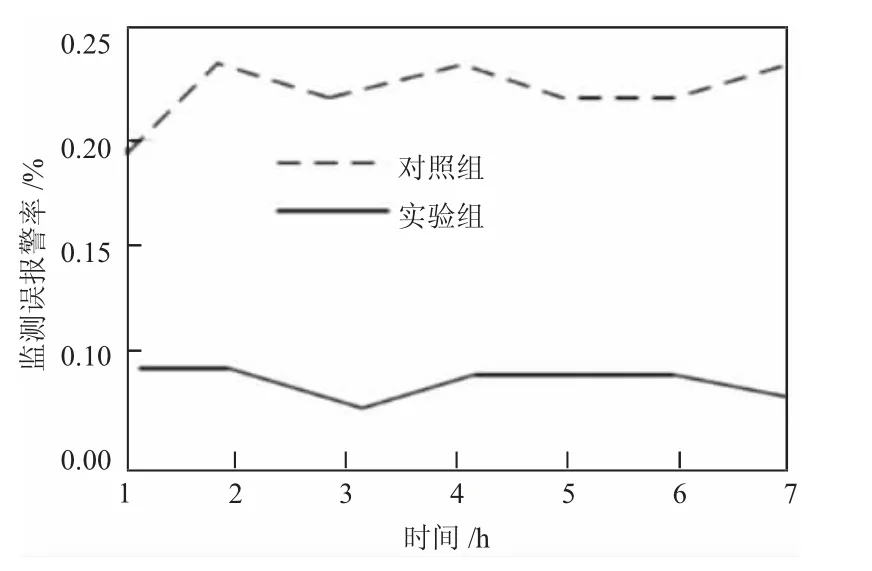

根据该矿采煤机的参数进行实验设计,以其监测过程中的报警次数作为实验指标,分别采用传统监测方法与本文实验方法进行指标对比,以7 h 的时长为实验实践,设置磨损参数作为报警指标,用以评价两种方法下的监测能力,如图3 所示为两种监测方法下的监测能力对比图,对照组为传统监测方法测量数值,实验组为按本文方法进行监测计算的测量数值。

图3 监测能力对比示意图

根据上述7 h 的实验对两组实验方法的监测误差报警率进行对比可以看出,对照组的误差报警率在0.2%~0.25%,而采用优化监测方法的监测误差报警率维持在0.1%以下,明显优于传统监测方法,基本能够实现对采煤机磨损状况的精确监控,满足设计需要,基本可以应用于煤矿综采工作面采煤机滚筒截齿的磨损监测。

4 结语

本文提出的采煤机滚筒截齿监测方法可通过对磨损信号的监测跟踪实现对监测数据的筛选,并利用映射方式进行数据的结果分析处理,以实现对采煤机磨损状态的实时监测。根据上述对监测方法的实验对比可以看出,设计提出的煤矿综采工作面采煤机滚筒截齿监测方法相比于传统的截齿监测方法有着显著优势,在监测误差报警率方面明显低于传统的采煤机截齿监测方法。该方案的提出不仅有助于采煤机故障的及时排除,节省了维修成本,也为煤矿综采工作面煤炭资源的高产高效开采提供了技术支持。