铝电解槽集气结构的数值模拟研究

李雪娇, 杨洪英, 赵鹤飞, 胡红胜

(1.东北大学 冶金学院, 辽宁 沈阳 110819; 2.沈阳铝镁设计研究院有限公司, 辽宁 沈阳 110001;3.沈阳职业技术学院, 辽宁 沈阳 110045)

铝电解烟气中的主要污染物是氟化物,其弥散在电解车间影响工人身体健康,扩散至铝厂周围对大气和土壤造成污染[1-3].根据《铝工业准入条件》的要求,电解铝项目每吨铝的氟排放量须低于0.6 kg[4].然而,现阶段国内铝电解的全氟排放水平普遍较高,每吨铝的氟排放量在0.6 kg左右,因此,降低电解铝氟排放是十分重要的.

电解铝产生的氟主要通过两种途径排放,即有组织排放和无组织排放[5-6].由于有组织排放净化系统的不断改进[7-9],进入有组织排放的烟气除氟率可达99.5%.因而,经无组织排放的氟化物成为氟化物排放的主要源头,占全部氟排放的75%以上[10].因此,降低铝电解烟气的无组织排放十分重要.

铝电解烟气的无组织排放与电解槽的集气效率密切相关,提高电解槽的集气效率,可以有效降低烟气的无组织排放[11].在生产过程中电解槽产生的烟气首先由集气结构收集,再通过烟管汇总至净化系统统一处理.因此,改进电解槽的集气结构,提高电解槽集气效率,对于减少电解烟气的无组织排放十分重要[12-13].

目前,电解槽的集气结构多为下烟道V形集气罩,烟道上设有多个集气孔.随着技术进步,电解槽槽型逐渐变大,以某厂400 kA电解槽为例,电解槽长度约为18 m,集气孔78个.由于烟道较长,电解槽集气沿长度方向不均匀,且烟道内存在大量积灰,集气效果较差[14].

本文以该厂400 kA电解槽为例,采用数值模拟的手段计算集气烟道中内部流场分布情况.以此为基础,对烟道提出结构优化方案,并对优化方案进行数值模拟,选择适合的改造方案.

1 数值模拟基本方程及模型选择

流体运动符合物理守恒定律,其基本方程包括质量守恒方程、动量守恒方程和能量守恒方程[15-16]:

1)质量守恒方程.质量守恒方程又称连续性方程,表示对于一个控制体系,质量流入和流出的差等于控制体系内流体质量的增量.

(1)

式中:ρ为密度,g/cm3;t为时间,s;U为速度矢量,U在x,y,z方向上的速度分量分别为u,v和w;div为散度.

在集气结构的模拟过程中,烟气在集气结构中的流动属于低速气体流动(|U|<50 m/s),因此属于不可压缩流体.

对于不可压缩流体,式(1)可以简化为

(2)

2)动量守恒方程.动量守恒方程也是流体运动应遵循的普遍定律,即牛顿第二定律,表示对于一个给定的流体系统来说,流体动量随时间的变化率等同于外界作用在该流体系统上的所有力之和.对于牛顿流体来说,动量守恒方程简称动量方程,也叫运动方程,即N-S方程,其表达式如下:

(3)

(4)

(5)

式中:μ为动力黏度;p为流体系统压力;grad为梯度;Su,Sv,Sw为动量守恒方程的广义源项.

3)能量守恒方程.能量守恒方程是当流体系统存在热交换时需要满足的定律,以温度T为变量,在电解槽集气结构中,烟气温度约为100~150 ℃,由于在集气结构中烟气温度变化不大,按照150 ℃计算[17-18].因此,对于不可压缩流体,当热交换很小时,可以不考虑能量守恒方程.

为了选择合适的计算模型,首先计算烟气流动的雷诺数,判断烟气的流动状态.雷诺数的计算公式为

Re=ρvgasd/μ.

(6)

式中:Re为雷诺数;vgas为烟气流速;d为管道直径.

以烟管出口处为例,计算烟气流动的雷诺数.烟气密度ρ按照空气密度近似取值,在150 ℃,当地大气压88 kPa的情况下为0.95 kg/m3;烟气流速vgas按照400 kA电解槽单槽排烟量8 500 m3/h(273 ℃,101 325 Pa),管径760 mm计算,为9.29 m/s;管径d为760 mm;动力黏度μ按照空气近似取值,在150 ℃情况下约为2.4×10-5kg·m-2·s.因此计算得电解槽出口处雷诺数为2.8×105.一般认为,Re<2 300为层流状态,2 300

目前,应用最广泛的湍流模型是两方程模型,其中标准κ-ε模型是最基本的,也是最常用的两方程模型.该模型分别引入了关于湍流动能κ和耗散率ε的方程,其方程式如下[19-20]:

(7)

(8)

式中:κ为湍流动能,湍流模型中最常见物理量,是湍流强度的度量;ε为湍流动能耗散率,即在分子黏性作用下,由湍流动能转化为分子热运动动能的速率;Gk为由于平均速度梯度而引起的湍流动能κ的产生项;Gb为由于浮力而引起的湍流动能κ的产生项;YM为可压湍流中脉动扩张的贡献;C1ε,C2ε,C3ε为经验常数;σk为与湍流动能κ对应的普朗特数;σε为与湍流动能耗散率ε对应的普朗特数.

因此,电解槽集气结构的模拟采用κ-ε模型,湍流参数选择湍流强度I和水力直径D.

对于圆管,水力直径即为圆管直径.湍流强度的计算公式为

(9)

式中,ReD为按水力直径计算得到的雷诺数.

以烟管出口处为例,其雷诺数为2.8×105,代入式(9)计算得烟管出口处的湍流强度为0.033.按照式(9)分别计算各进出口的湍流强度,并将湍流强度和水力直径输入数值模拟软件.采用速度进口的边界条件,按照8 500 m3/h(273 ℃,101 325 Pa)定义烟管出口流速为9.29 m/s,输入模拟软件.

2 400 kA电解槽集气结构模拟

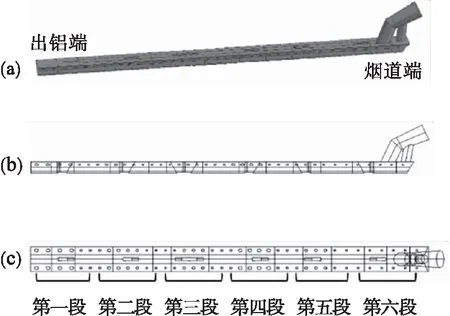

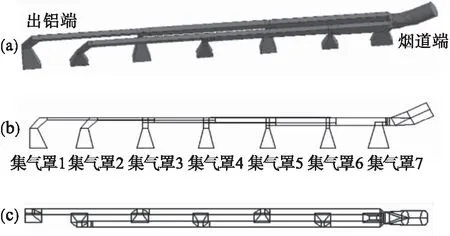

该厂400 kA电解槽采用下烟道集气结构,即侧面开孔的V型集气罩.根据现有400 kA电解槽集气结构,建立计算模型,如图1所示.V型集气罩两侧开孔数分别为39个.由于电解槽上部结构中有料箱、打壳锤头等穿过集气烟道,集气罩的开孔位置需考虑空间位置限制,其分布不均匀.因此,为保证整个烟道集气的均匀性,每个小孔集气的目标流量有所差异.通过调整集气孔的直径,控制烟气的进气流量.

图1 下烟道集气结构计算模型

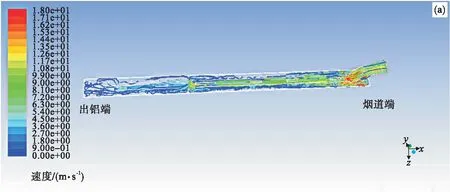

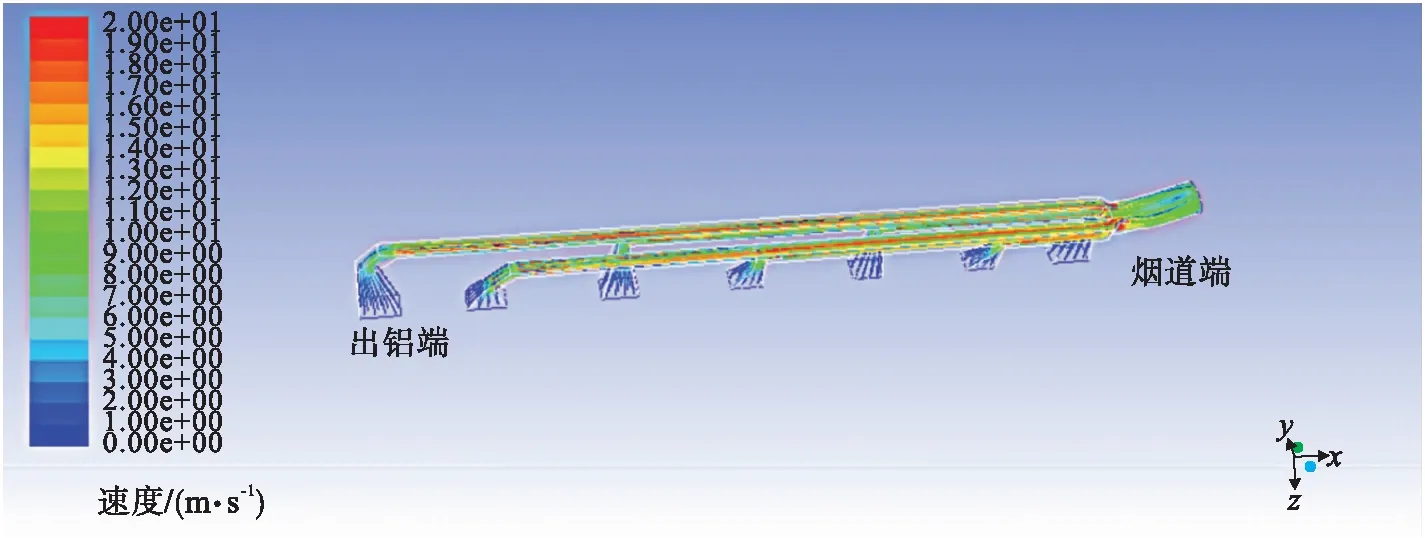

根据400 kA电解槽烟气量测试数据以及设计值,以烟气量8 500 m3/h(273 ℃,101 325 Pa),烟气温度150 ℃作为边界条件,当地大气压88 kPa,集气管道出口直径760 mm.通过模拟计算,400 kA电解槽下烟道集气结构的压力损失约为363 Pa,其内部气流流线图如图2a所示.由图2a可知,烟道的集气均匀性较差,出铝端集气量远小于烟道端,出铝端烟气流速较低.

图2 下烟道集气结构内部气流流线图

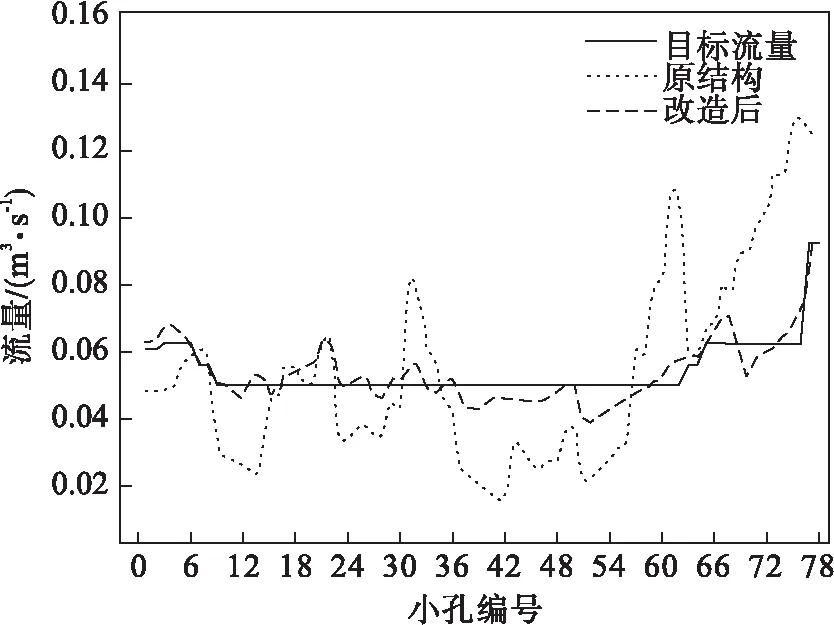

400 kA电解槽下烟道集气结构各小孔的目标流量和模拟流量如图3所示(将集气结构中小孔编号从小到大为出铝端至烟道端),由图3可知,原集气结构小孔的模拟流量与目标流量偏差较大.由于烟道较长,集气孔数量较多,为了更清晰地对比不同烟道位置的集气性能,以打壳下料孔位置为依据,对下集气烟道进行分段,如图1c所示,各段烟道目标流量和模拟流量如表1所示.由表1可知,在下烟道集气结构前4段,原结构流量小于目标流量, 尤其是第一段和第四段偏差最大,分别比目标流量小21.07%和47.17%.第五段和第六段,原结构流量远大于目标流量,接近烟道端的第六段,其原结构流量比目标流量大57.61%.由此可见,原结构集气不均匀现象严重,烟道中段和出铝端皆容易出现冒烟的现象,集气效率低,车间环境差,氟化盐消耗偏高.此外,集气不均匀会破坏电解槽内的热平衡,集气量小的地方炉帮较厚,集气量大的地方炉帮较薄.由于下烟道集气结构中,出铝端烟气流速较低(<5 m/s),烟气中携带的粉尘容易在烟道中发生沉降,产生烟道积灰,从而进一步加大了烟道阻力,降低集气效果.

图3 下烟道集气结构小孔流量

表1 下烟道集气结构流量对比表

表1中偏差为

(10)

其中:L1为目标流量;L2为原结构或改造后结构流量.

3 下烟道集气结构改造模拟

鉴于电解槽原下烟道集气结构存在集气严重不均匀、烟道阻力大、粉尘沉积和集气效率低等问题,对下烟道集气结构进行改造,通过调整开孔大小,改变隔板位置,减少流量偏差,提高电解槽集气效率.

对改造后的下烟道集气结构进行模拟计算,其压力损失略低于原结构,为340 Pa.图2b所示为改造后的内部气流流线图,与图2a相比,虽然出铝端烟气流速依然小于烟道端,但各小孔的集气均匀性得到了显著改善.改造后下烟道集气结构的模拟流量与目标流量和原结构流量对比如图3所示.由图3可知,改造后各小孔的模拟流量与目标流量之间的偏差远小于原结构.各段烟道目标流量与模拟流量如表1所示.由表1可知,改造后模拟流量与目标流量相近,其流量偏差皆小于10%,改造效果明显.其中,第三段、第四段烟道模拟流量分别较目标流量小2.48%,9.97%,其余各段烟气流量皆略大于目标流量.值得注意的是,改造后,第一段和第二段烟道,即出铝端烟道,模拟流量分别比目标流量高1.22%和7.49%,有利于出铝端集气.该改造措施不调整电解槽上部结构整体布局,改造施工量小,施工容易(施工时间约3天/台),投资量少(约1万元/台).现场实际改造结果表明,改造后电解槽集气均衡效果明显,出铝端烟气泄露现象得到明显改善,集气效率得到显著提高,烟道积灰现象改善不明显,仍需频繁清灰.

4 新型上烟道集气结构开发

虽然通过下烟道集气结构改造,集气均匀性得到了显著改善,集气效率明显提高.但是依然存在一些缺点:烟道内流速不均匀;出铝端烟气流速低(<5 m/s),从出铝端到烟道端,流速逐渐增大,烟道端流速大于10 m/s,烟道内流速变化大,内部负压分布不均匀;且由于出铝端烟气流速过低,容易产生积灰,进一步增大出铝端阻力,不利于烟道长期的均匀集气.此外,在负压的作用下,烟道端小孔进气流速高(大于20 m/s),远高于粉尘的沉降速度.而小孔集气后直接进入主烟道,造成槽膛内的大量粉尘将进入主烟道,减少烟道流通面积,影响集气效果,需要频繁清理烟道.由于下烟道集气结构的集气罩在水平罩板以下,距离电解槽壳面较近,即在电解热烟气上升力较大的位置改变烟气走向进行收集,因此下烟道集气结构的压力损失较大,即使经过改造,改善效果也不明显.

鉴于以上原因,开发了一种上烟道集气结构,其模型如图4所示.上烟道集气技术利用电解槽大梁上部的空间布置烟道,并连接至集气罩开孔位置.集气罩开孔较大,位于水平罩板以上.为了减少烟气沉降造成的管道积灰,集气烟道采用变截面设计,控制管道内烟气流速,保证出铝端的烟气流速高于粉尘沉降速度.此外,在上烟道内设置喷吹管,利用压缩空气定期对电解槽上烟道内进行喷吹清灰,带出至电解烟气净化系统,彻底解决烟道积灰.

图4 上烟道集气结构计算模型

与下烟道集气模拟相同,以8 500 m3/h(273 ℃,101 325 Pa),烟气温度150 ℃作为边界条件,当地大气压为88 kPa.上烟道集气结构管道出口直径为550 mm.通过模拟计算,400 kA电解槽上烟道集气结构的压力损失约为187 Pa,其内部气流流线图如图5所示.由图可知,由于集气罩开口大,在集气罩内烟气流速低,小于6 m/s,且烟气在上升过程中有足够的空间和距离沉降,因此,不会将大量粉尘带到集气管道中.集气管道内流速均匀,大于14 m/s,大于粉尘沉降速度,避免了烟气内粉尘在烟道内沉积的问题.鉴于以上两点,上集气烟道中不易出现积灰,避免了积灰堵住集气口,进而从集气罩落料影响电解质浓度平衡的现象.此外,由于烟气经过上烟道集气罩后,需要继续上升到电解槽大梁上翼板下面的位置才开始转向,充分利用了热烟气上升力,从而大幅度减少了压力损失,上烟道集气结构的压力损失约为下烟道集气结构的1/2,降低了集气能耗,提高了集气效率.

图5 上烟道集气结构内部流线图

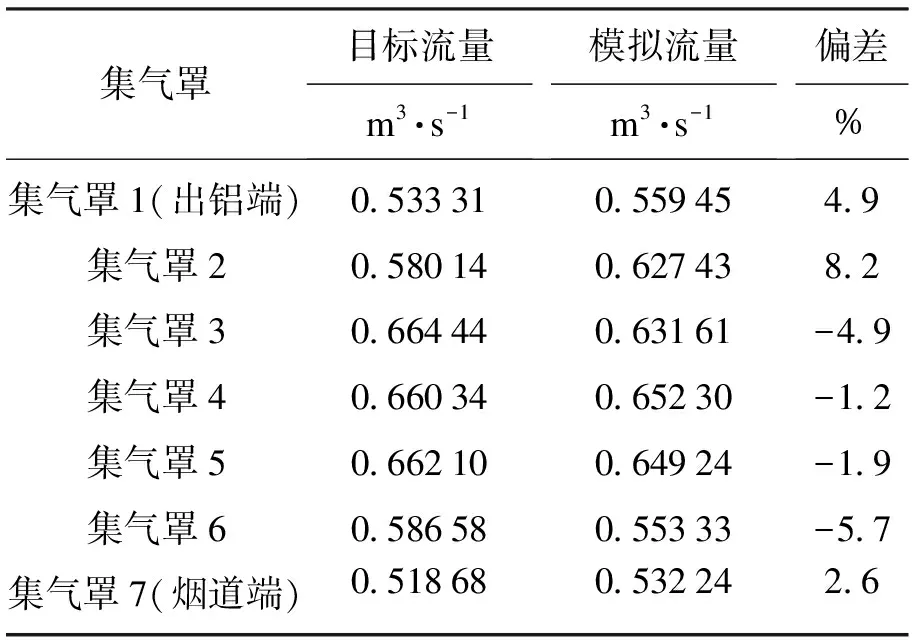

表2为电解槽上烟道集气结构各集气罩目标流量与模拟流量.由表2可知,上烟道集气结构的模拟流量与目标流量相近,其流量偏差最大为8.2%.其中,靠近出铝端的集气罩1和集气罩2分别比目标流量高4.9%和8.2%,有利于出铝端烟气的收集.

表2 上烟道集气结构烟气流量对比

新型上烟道集气结构改造需将现有下部集气罩和水平罩板整体拆除,料箱部分切除,并重新焊接水平罩板、上翼板、补焊料箱等,与下烟道集气结构改造相比,施工较为复杂(施工时间约15天/台),投资较高(约6万元/台).现场实际改造结果表明,上烟道集气结构改造后,在烟气量不变的情况下,烟道出口负压明显降低,能耗降低,集气更加均匀.经过长期运行,烟道内没有明显积灰,电解车间环境得到显著改善.

5 结 论

1) 原有电解槽下烟道集气结构压力损失约为363 Pa,集气均匀性差,出铝端集气量远小于烟道端,出铝端烟气流速低,烟道积灰严重,集气效率低.

2) 改造后的下烟道集气结构压力损失约为340 Pa,略低于改造前,集气均衡效果明显,集气效率显著提高,烟道积灰现象改善不明显,仍需频繁清灰.

3) 新型上烟道集气结构改造后,压力损失约为187 Pa,远小于下集气结构.集气均匀,集气效率高,烟道没有明显积灰,车间环境得到显著改善,但投资较高,建议在投资允许的情况下,采用上烟道集气结构.