5号烧结机混合料水分对烧结矿质量的影响

江孝武

(上海梅山钢铁股份有限公司,江苏 南京 210039)

梅精矿作为梅钢公司的自产矿,长期以来几乎没有停用过,也是一直以来烧结配用比例较高的含铁原料。随着近年烧结产能的扩大和外销市场不断开拓,在目前的生产中,梅钢公司5号烧结机使用的梅精矿配比较往年有所下降,一般在15%左右。但由于梅精矿矿物组成复杂,含粘性物质较多、水分大时粘设备、水分小时结块散不开,给使用带来了很多不便,烧结料层厚度不均,严重制约了烧结矿质量和产量[1]。

一般认为,水分在烧结过程中对强化烧结混合料制粒效果影响显著,并有助于固体燃料的燃烧[2]。但混合料的加水量并不是越多越好,混合料含水量过大时,混匀制粒过程无法顺利进行,且在烧结过程中,过湿层变宽,影响料层透气性;混合料含水量过小时,物料无法充分润湿、接触,无法凝聚成球,减弱制粒效果。故而,合适的混合料加水量,对于烧结过程尤其重要,不仅可以保证烧结制粒效果,优化烧结过程,而且对减少烧结燃料使用,降低烧结矿成本、提高烧结矿的产量等都有着显著的影响。

研究表明,对于不同的烧结混合料,其制粒所需的最佳水分差异明显[3-6]。2007年,Manuel等[7]研究发现,通过确定矿物中SiO2、LOIT和Al2O3(1 mm)的含量,以及粒度分数的百分比,可以准确判断最佳水分。2010年,Lv[8]等首次通过湿容量的概念来研究烧结混合料最佳含水量,对铁矿粉的湿容量进行了实验和分析。实验表明,铁矿粉湿容量主要受其粒度的影响,随矿物粒度的减小而逐渐增加,在料层透气性达到最佳时,M=6.94+0.12N(其中M表示湿容量,N表示铁矿石的最佳配水量)。此方程表明当料层透气性最佳时,混合料所需的水分配加量随着铁矿粉湿容量的增大而增加。

本文以梅钢5号烧结机配矿结构及实际生产要求为基础,主要研究混合料水分大小对梅钢烧结矿质量的影响,分析了不同加水量对梅钢5号烧结机烧结矿质量和产量的影响,指出在保持目前正常生产条件下,烧结矿满足入炉条件时,梅钢烧结混合料的最佳水分,为提高烧结矿质量和产量提供了数据支持,以便进一步指导生产。

1 试验

1.1 试验原料

本试验期间,所使用的含铁原料有:梅精粉、ore A、ore B、ore C、ore D等;燃料主要是焦粉;熔剂为碱性熔剂,主要为石灰石、生石灰、白云石。各种原料及燃料的化学组成分别列于表1。

表1 试验主要原料的化学成分 单位:%

由表1可知,梅精粉的全铁和SiO2含量分别为58.06%和6.02%,是一种典型的酸性精粉。Ore A是一种典型的褐铁矿粉[9],其烧损较高,配比增加易导致烧结矿成品率下降。而梅精粉粒度较细,易结块、散不开,配比过高也不利于烧结[1]。因此,在实际烧结生产过程中,应合理搭配各矿粉比例,保证烧结过程料层透气性。在本试验中,矿种配比和实际生产保持一致,由炼铁厂生技室给出。

表2 混合料配矿结构 单位:%

1.2 试验方案

以梅钢5号烧结机生产的实际配矿方案为基础进行烧结试验,具体的试验条件如表3所示。各中间指标均符合生产要求,混合料依据实际生产情况做出变动,水分按6.75%、7.0%、7.25%、7.5%、7.75%、8.0%控制。水分由公式

表3 工艺参数(基准)

W=(m2-m1)/m2×100%

确定,其中:W为混合料含水量,m2为混合料烘干前质量,m1为混合料烘干后质量,所用仪器为电热鼓风干燥箱(101A-1B型,上海实验仪器厂)。

烧结完成后,经破碎筛分,根据相关标准取粒度大于5 mm部分作为成品矿对其进行转鼓试验(GB 8029-1987)和低温还原粉化性能(GB/T 13241-1991)检测等。分析各烧结指标与水分含量的关系,判断混合料的最佳水分。

2 试验结果与分析

2.1 水分对梅精矿烧结过程的影响

烧结矿混合料水分对梅精矿烧结过程的影响如图1~图3所示。

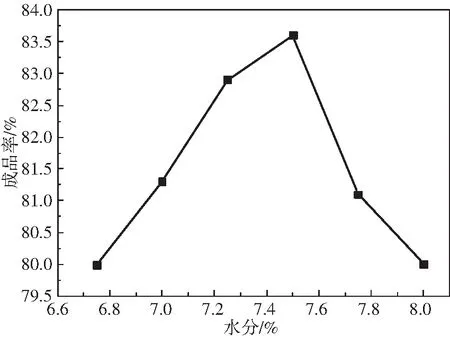

图1 水分对烧结成品率的影响

图2 水分对烧结利用系数的影响

图3 水分对烧结矿FeO的影响

图1为水分对烧结成品率的影响。由图1可知,烧结成品率随烧结混合料水分的增加,先升高后降低,在烧结混合料水分为7.5%时,烧结成品率最高,达到83.6%。在水分过大时,一方面在同燃料配比下,更多的热量被用于水分蒸发,造成烧结过程热量不足,有相当比例的混合料未生成液相,导致烧结矿成品率降低;另一方面是水分过大时,造球阶段易形成大球,在烧结过程中出现烧不透现象,导致烧结矿成品率降低。

图2为混合料水分与烧结利用系数变化关系。由图2可知,当烧结混合料水分提高时,烧结利用系数变化趋势和烧结成品率变化趋势保持一致,随混合料水分的增加,烧结利用系数先增大后降低。在水分达到7.25%时,利用系数最高,为1.38 t·m-2·h-1。适当提高烧结混匀矿水分,有利于造球,从而改善烧结料层的透气性,缩短烧结时间,提高烧结垂直燃烧速度和烧结利用系数;在相同料温下,水分过大使得过湿层过大,透气性变差,烧结时间上升,造成垂直燃烧速度下降。同时成品率降低也是导致烧结利用系数下降的原因。

图3为烧结矿FeO质量分数随混合料水分变化趋势图。由图3可知,烧结矿FeO质量分数随着烧结混合料水分的提高线性下降,在水分达到7.8%后,烧结矿FeO质量分数上升。这主要是由于水分升高,被用于水分蒸发的热量增加,相应的被用于烧结化学反应的热量降低,使得烧结矿FeO质量分数降低。

2.2 混合料水分对梅精矿烧结矿强度的影响

图4为混合料水分对烧结矿转鼓指数的影响。随着水分的增加,混合料造球效果及烧结过程不断改善,使得烧结矿转鼓指数升高,当水分继续增加时,烧结过程产生液相的热量不足,不利于烧结矿强度的提高,烧结矿转鼓指数下降。当水分在7.5%时,烧结矿的转鼓指数最大。

图4 水分对烧结矿转鼓指数的影响

2.3 混合料水分对梅精矿烧结矿RDI+3.15的影响

图5为混合料水分对烧结矿RDI+3.15的影响。随着烧结混合料水分的提高,烧结矿低温还原粉化率先提高后降低。这可能是由于随着烧结混合料水分提高,烧结矿FeO质量分数下降,而赤铁矿质量分数降低,降低了Fe2O3还原到Fe3O4过程中产生的体积膨胀而导致的粉化。随着水分的进一步增加,烧结过程热量不足,烧结矿液相量不足,造成烧结矿强度变差,低温还原粉化严重。由图5可知,水分在7.5%时,烧结矿的粉化指标最佳,达到83.6%。

图5 水分对烧结矿RDI+3.15的影响

3 结论

(1)烧结过程是一个复杂的物理化学变化,梅精粉由于其粒度细,亲水性强等特点,对水分变化十分敏感,选择一个适当的水分,对于提高烧结矿产量、改善烧结矿质量至关重要。

(2)在基准条件下,混合料水分在7.5%时,烧结矿的各项指标达到最优值,此时烧结成品率为83.6%,烧结利用系数为1.36 t ·m-2·h-1,烧结矿FeO含量为8.72%,转鼓指数为83.1%,RDI+3.15为83.6%,各项指标均满足生产要求。

(3)考虑到烧结原料中也含有部分水分,在实际生产中若要达到混合料含水量最优值,可适当减小一混、二混处加水量。综合考虑,实际生产中,一混、二混的最佳加水量为7.2±0.1%,其中一混占加水总量的90%。

(4)采用最佳水分生产,可以有效避免因为水分过多造成的烧结过程中热量的无效浪费,很大程度上节省了燃料的使用,降低了生产成本。