可定位弹载存储器结构优化及可靠性研究

王小光,胡时光,2

(1.空军工程大学 装备管理与无人机工程学院, 西安 710000; 2.中北大学 电子测试技术国家重点实验室, 太原 030051)

1 引言

在火箭、导弹等高成本尖端武器研发过程中,飞控参数测试记录工作尤为重要,这些数据存储在箭、弹载存储器上,记录了弹体飞行过程中的各重要状态过程参数,为后续弹体的改进工作提供可靠依据。目前试验目标靶场主要在一些荒无人烟的沙漠、草原、戈壁等偏僻地,为方便寻找,现阶段常见的做法是在记录仪坠落过程中释放飘带,方便观察人员搜索。但弹载存储器落点分布广,不确定性大,依靠人工目视寻找不仅成本高,耗时耗力,且曾出现过存储器丢失的情况,这对导弹后期的评估改进造成重大影响。因此,研究如何定位并可靠回收弹载存储器就具有重要的现实意义。

目前,关于可定位弹载存储器结构可靠性问题的研究屈指可数。文献[2]和文献[3]研究了基于无线电测向技术的弹载存储器信标,主要针对记录仪外壳、发射天线建立简易模型进行了跌落抗冲击分析和软件仿真验证,但是其对存储器结构内部的存储模块及信标机等未进行介绍建模,仅简单以环氧树脂材料填充内胆空间,故不能全面反映实际情况;而且由于外壳采用钢体材料,造成了存储器质量过大;同时微带天线采用螺丝固定凸出于存储器表面,完全裸露在周边环境中,存在结构设计不合理的问题。文献[4]仅对信标机的防护进行了介绍,采用35CrMnSiA外壳防护及内部电路灌封强化的保护方法,并没有涉及到存储器相关研究。

针对上述问题,在文献[2-3]的研究基础上优化改进了可定位存储器结构并进行仿真及试验验证其可靠性。通过恰当选择存储器壳体材料并合理设计其机械结构,对信标机及微带天线等关键部位进行合理保护,并利用有限元仿真软件Abaqus进行计算,同时对存储器装置、信标机及微带天线进行冲击试验,并对比已有文献研究,验证优化防护结构的合理性和可靠性。

2 优化设计

存储器的硬着陆跌落回收是一个瞬态高冲击过程,结构设计对存储器极为重要,合理可靠的结构可以有效保护内部采编存储模块和信标机以及外部微带天线等关键部件,使其在受到高值强冲击下不产生大变形,能够保证存储器回收的方便性和可靠性。同时由于飞行器整体结构对存储器的体积及质量有着严格控制要求,因此在存储器壳体设计时要对壳体强度和缓冲材料的缓冲性能进行综合考虑,以减小质量为前提,尽可能提高材料的强度。

根据被动式缓冲减震技术及应力波衰减原理的指导,存储器结构采用阻抗差别较大的多层材料构成的复合防护结构,采用灌封方法和壳体保护,能有效降低存储器硬着陆时的冲击加速度,实现振动落差(又称为传输损失),达到耗能缓冲的目的。

2.1 结构设计优化

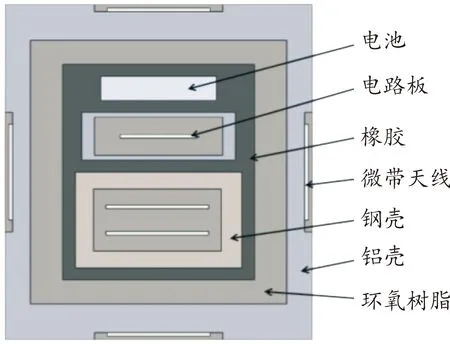

在文献[2]和文献[3]的研究中,为了保证定位信号的强度及有效性,天线采用矩形贴片微带天线,这种天线由双面敷铜环氧树脂印制电路板制成,可以紧密贴合在存储器外表面,有一定的柔韧性,易共形,耐冲击,不易碎,即使天线阵子在落地时产生局部破损也不会造成功能全失。结构如图1所示,壳体尺寸为115 mm×85 mm×125 mm,微带天线尺寸为60 mm×60 mm×1.6 mm。天线通过螺钉固定安装于存储器的6个表面,但这种设计使得微带天线突出裸露于存储器壳体表面,在受到外部撞击时容易产生损伤及脱落,因此对微带天线的放置进行优化布局,同时鉴于已有文献未对存储器内部结构进行详细说明,此处对存储器内部结构进行了细化说明。

图1 结构示意图

优化后的结构剖面图如图2所示,壳体尺寸为120 mm×90 mm×120 mm,微带天线尺寸为40 mm×40 mm×1.6 mm。其结构主要包括机械壳体、缓冲材料以及电路模块和电池模块。因在冲击过程中,相对PCB而言,元器件如芯片可近似为刚体考虑,因此模型建立时将存储器内部电路简化为PCB板考虑。此改进设计中,在存储器各表面进行了沉槽设计,采用更小尺寸的微带天线,并通过强力胶粘贴固定于存储器壳体各表面沉槽内,并以环氧树脂对沉槽空间进行灌封,加强了对微带天线的保护;内部采用橡胶套、环氧树脂等缓冲灌封材料进行模块化分层布局,再进一步吸收冲击能量,达到保护内部采编存储及信标机电路等关键部位的作用。

图2 优化结构剖面示意图

2.2 材料选取优化

文献[2-3]为了保证在跌落冲击后存储器外壳不会产生大变形,其防护外壳采用35CrMnSiA硬质钢材料,这就能保证安装贴片微带天线不会有大的变形,从而能正常进行发射无线电信号的工作;同时内胆空间以环氧树脂灌封。但是鉴于导弹整体结构对质量的严格要求以及保证回收的可靠性,同时基于微带天线不易碎、易共形的特性,此处对存储器各模块防护材料的选取进行了改进。

改进后的存储器外壳采用硬铝材料,这样的结构设计允许存储器落地时铝制外壳产生一定量的变形,以吸收部分冲击能量,同时减小了存储器的整体质量;信标机壳体采用硬铝壳材料,内部电路以环氧树脂真空灌封固化;采编存储电路保护壳体采用35CrMnSiA材料以保护其内部电路功能完好,其内部电路同样以环氧树脂材料灌封固化。

3 仿真分析

3.1 创建有限元模型

仿真所涉及的存储器三维模型均是在Solidworks中完成,采用1∶1比例尺寸进行建模,同时在不影响整体结构布局的前提下,把一些对分析结果影响不大但会增加网格划分的难度甚至导致网格划分失败的倒角、螺纹孔及小孔等细节略去,形成一个相对简洁的模型。在简化过程中,应该尽量保证整体结构刚度不变,关键部位形状一致,这样才能使信标机及微带天线等关键部位的结果得到可靠保证。由于存储器结构可视为中轴对称结构,为了减少计算量,本文采用1/2结构,在模型装配建立完成后转换为.X_T装配格式导入Abaqus中。

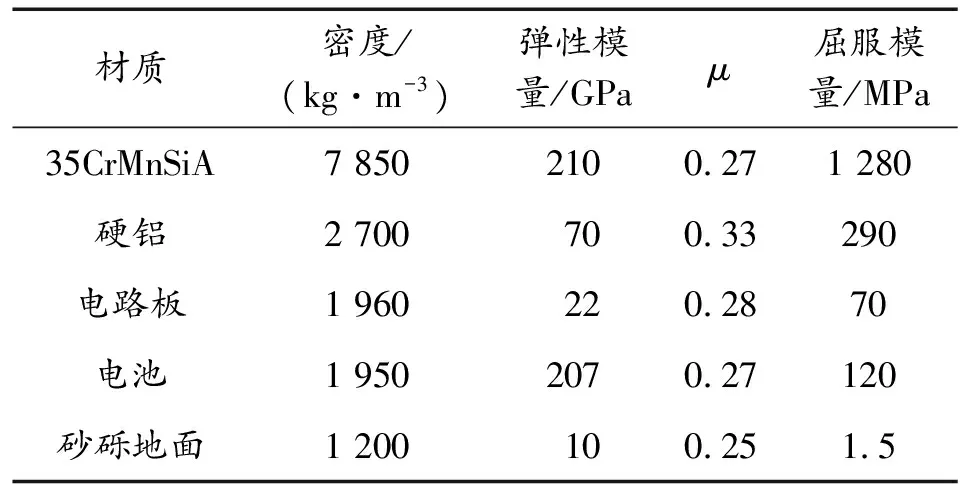

..材料参数的选择

仿真模型中,钢壳、铝壳、电路及砂砾地面等采用默认弹塑性本构模型,相关材料参数如表1所示。缓冲用的橡胶属超弹性材料,仿真时选择MOONEY-RIVLIN模型,为1 150 kg/m,为0.499,Mooney-Rivlin常数、分别为2 MPa、0.5 MPa。灌封用的环氧树脂属于粘弹性材料,选用MAT_VISCOELASTIC本构模型,选取1 082 kg/m,体积弹性模量为1.70E+09 Pa,初始剪切模量为1.00E+09 Pa,终了剪切模量为5.0E+08 Pa。

表1 本庆材料参数

..定义约束及边界条件

因仿真模型为1/2模型,需要对模型施加边界约束条件,即在模型对称面上施加对称边界条件,使模型在受力时对称面上的节点不发生垂直于力方向上的位移;在砂砾地面外边界施加非反射边界条件,使得其变形不受地面尺寸影响。

..定义分析步及相互作用

由于存储器的硬着陆跌落回收属于瞬态高速冲击问题,是一个复杂的非线性动态过程,在求解时选用求解器中通用分析步的显式动力学分析(Dynamic,Explicit);在冲击仿真模拟中,结构之间的相互作用都是通过接触算法实现,接触算法选用“通用接触”的接触算法,该算法采用有限滑动假设,并使用罚函数方法施加接触约束,能够自动指定接触面中的主面与从面,能很好地适用于涉及大变形的高度非线性变化的接触问题。

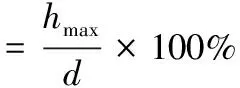

3.2 失效判据

存储器在回收过程中受到高速冲击,会造成内部电路板发生弯曲变形,可能导致电路板上导线短路、断路、元器件引脚断裂等而使测试失败。为了简化分析模型,建模时不考虑芯片、焊点等细节,此处评估即参考印制电路板的IPC4101检验标准及方法,电路板的翘曲度允许值为1%。此处认为,当电路板的弓曲率大于0.5%时,电路板失效。

(1)

表示试样的最大垂直偏离距离,表示试样的有效长度。信标机电路板尺寸为30 mm×30 mm×1.6 mm(长×宽×高),即可知取=30 mm,则由式(1)计算得=0.15 mm。在有限元模型中电路板单元网格划分尺寸为1 mm×1 mm×0.8 mm(长×宽×高)。仿真时若电路板的任一单元网格在高方向上位移超过0.15 mm即认为电路板失效。记单个网格挤压前的体积为,挤压后的体积为′,前后体积变化量为Δ。则对应的网格的体积应变量为

因此,在仿真计算时认为测试电路任一网格的等效塑性应变PEEQ达到0.187 5时,则认为信标机电路板失效。

3.3 仿真结果

根据已有文献研究可知,相同着陆初速下,存储器着陆所受过载不仅受到攻角影响,同时也因俯仰角不同而不同。通过分析不同角度下的等效应力云图,表明装置在垂直地面撞击时受到的过载、应力最大且最集中,对装置的损伤最严重。因此,在仿真时选择以垂直地面的下落姿态进行计算,同时存储器在空中跌落过程中由于质心重力等原因,多数会以质心偏移部位先着地,以此作为参考,设定300 m/s的速度撞击砂砾地面,模拟最恶劣情况下存储器的结构可靠性。

已有文献对存储器采编存储模块的钢壳防护结构研究众多,因此不进行深入讨论,此处仅重点关注信标机电路和微带天线的变形问题,其应力云图如图3。

由图3可知,硬铝制外壳碰撞接触面应力超过其屈服极限,产生较大变形;微带天线的高载荷应力集中出现在底部直接承受碰撞部位,此处天线所受应力超过70 MPa,发生较大变形;同时在经过外铝壳、环氧树脂及橡胶等多层材料变形缓冲后,信标机铝壳未达到屈服极限没有发生变形,信标机电路承受应力最大值仅为61.55 MPa,电路得到有效保护。

图3 应力云图

观察信标机电路云图最大应力位置,提取其等效塑性应变PEEQ曲线如图4,对应等效塑性应变最大值为0.067 9,远小于前文计算的失效阈值0.187 5,由此可知信标机电路未失效。

图4 等效塑性应变PEEQ曲线

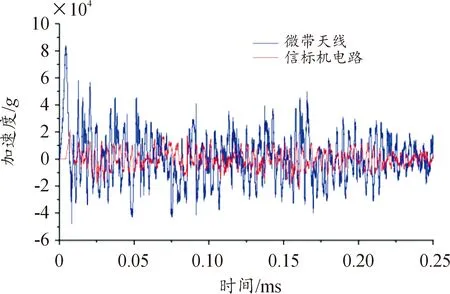

提取微带天线及信标机电路最大应力位置冲击加速度曲线如图5,外壳表面最大变形微带天线加速度峰值高达8.6×10,较之于文献[2]中微带天线仿真的冲击加速度峰值15.468×10有很大减小;同时,冲击强度在经过一系列缓冲材料变形耗能后,信标机电路板最大加速度仅为23×10。

图5 加速度曲线

4 试验验证与分析

鉴于存储器工作环境的特殊性,以及实弹试验的高成本和不可重复性,分别对整体装置、信标机及微带天线进行了冲击试验,同时对比仿真结果中信标机和微带天线可承受的最大加速度,验证装置优化的结构合理性。

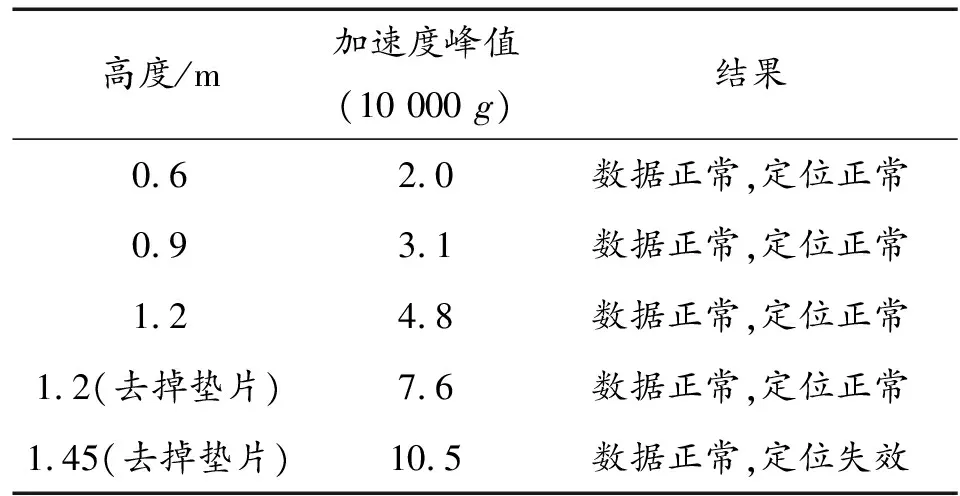

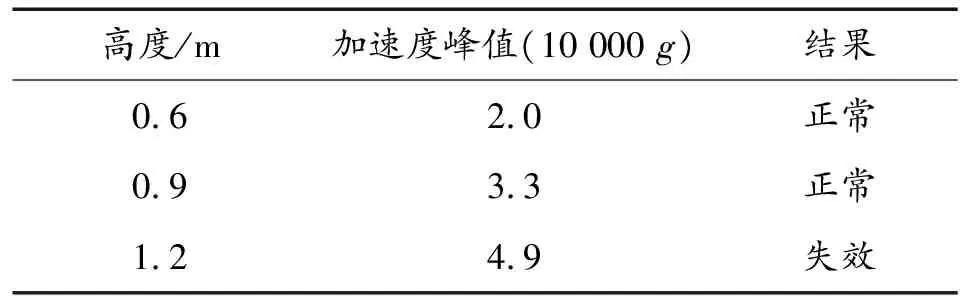

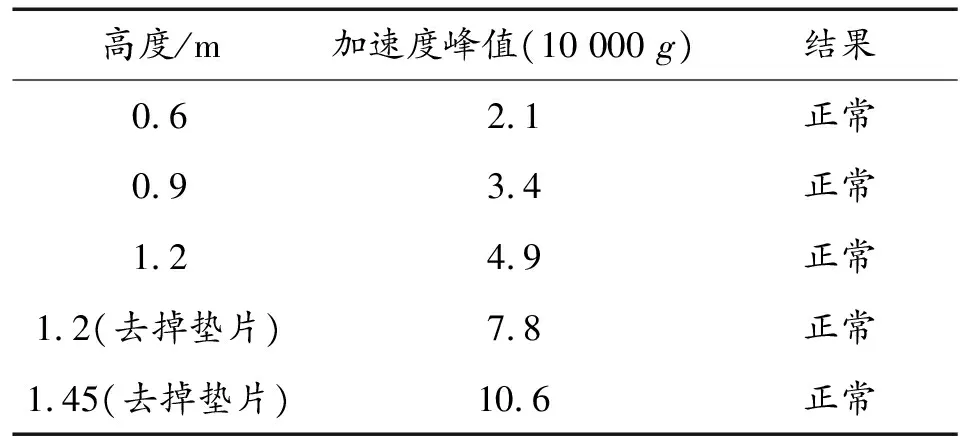

对整体装置、信标机和微带天线分别都进行了多次试验,在每次试验完成后测试其功能是否完好以此验证各模块的抗冲击性能。存储器整体固定于冲击台座上,验证不同加速度冲击下存储器数据存储结果及信标机定位功能是否正常,实验结果如表2所示;使用夹具将信标机固定,通过给定不同加速度验证信标机能否正常工作及估算其可承受最大冲击加速度,试验结果如表3所示;微带天线置于与存储器壳体同厚度的硬铝板凹槽内并以环氧树脂填充灌封,保证与实际装置同样的边界条件,而后通过螺丝固定于冲击台上,通过给定不同加速度验证微带天线是否完好,试验结果如表4所示。

表2 装置的冲击试验结果

表3 信标机的冲击实验结果

表4 微带天线的冲击试验结果

由表2至表4可看出,存储器整体在数据存储正常和信标定位功能正常的前提下能承受峰值不小于76×10的加速度冲击;与实际装置同样边界条件的微带天线在受到不小于1×10的加速度冲击仍然能够正常工作;而信标机在直接受到49×10的时候已经损坏,不过信标机仍然能够直接承受不低于33×10的加速度冲击。而文献[2-3]中仅对信标机进行了冲击试验,其可承受最大冲击加速度为283×10。

结合仿真及试验数据,对比文献[2-3]中的仿真及试验结果,可知优化后的结构在受到强冲击后,通过各材料的变形缓冲等作用,使得信标机电路及微带天线等关键部件所承受的加速度峰值有较大减小,保证其能正常工作。由此可证明该结构的优化设计是合理可靠的,优化后结构的抗冲击能力有所提高,能够有效保护关键部位。

5 结论

在已有文献的研究基础上,优化设计了一种含有信标机和微带天线的存储器结构并进行仿真及试验验证其可靠性。结合仿真及试验数据,对比优化前后2种结构的抗冲击能力可知:优化后结构的抗冲击能力有所提高,能够保证存储器在数据存储和信标定位功能正常的前提下承受峰值不小于7.6×10的加速度冲击,由此证明优化设计的存储器防护结构设计合理、选材得当,能够有效保护关键部位不失效,提高了存储器的定位回收可靠性。