复合材料单搭胶接接头静力与疲劳裂纹扩展研究

拓宏亮,吴涛,卢智先,马晓平

(1.长安大学 理学院,西安 710064)

(2.长安大学 建筑工程学院,西安 710061)

(3.西北工业大学 航空学院,西安 710072)

(4.中国科学院 工程热物理研究所,北京 100190)

0 引 言

复合材料由于具有高比刚度、高比强度及良好的可设计性等优点,在地面交通工具的轻量化工程和航空航天结构减重中发挥着重要作用。胶接是复合材料重要的连接形式之一,和机械连接相比,具有重量轻、减缓应力集中、保证完整的结构外形等显著优点。复合材料单搭胶接接头由于其易加工装配、成本低且传载稳定,在飞机结构中有着广泛的应用。单搭胶接接头在服役期间将承受静力和疲劳载荷,由于偏心拉伸,极易产生胶层裂纹,给结构的安全服役带来隐患。因此,对飞机结构中常用的单搭胶接接头的裂纹扩展问题展开深入研究具有重要意义。

静态裂纹扩展方面,关志东等针对复合材料Ⅰ型裂纹,构建了界面本构关系模型,采用显式求解算法求解该模型,具有较好的收敛性,并通过DCB试验验证了该模型;Xu W等采用双线性内聚力模型研究了胶接接头中胶层厚度对界面和结构整体强度的影响;刘伟先等基于经典梁理论,采用双线性内聚力本构模型,对DCB和ENF裂纹扩展过程进行数值求解,研究界面参数对数值结果的影响,为界面参数选取提供理论和数值支持;梁祖典等通过试验和数值方法研究复合材料单搭胶接接头的应力分布、承载能力及失效机理,揭示搭接长度和胶接厚度对承载能力的影响规律;王晓宏等对复合材料单搭胶接接头的应力分布规律及承载能力影响因素进行了研究;那景新等研究了单双搭接接头经高温老化后的强度、失效形式及老化机理;原文慧等研究了碳纳米管对单搭胶接接头拉伸和弯曲力学性能的增强机理;胡春幸等基于遗传算法对碳纤维增强树脂复合材料单搭胶接结构进行了多目标优化,以提高其结构性能;I.Floros等采用内聚力单元方法研究单搭胶接接头的裂纹扩展规律,分析了螺栓对胶层裂纹扩展的阻滞作用;L.D.C.Ramalho等基于临界纵向应变准则、径向点插值法及无网格法建立复合材料单搭胶接接头强度预测方法。

疲 劳 裂 纹 扩 展 方 面,P.Harper定 义 了 与Paris公式相关的疲劳损伤演化率,对内聚力区域尺寸进行细致讨论,基于显式求解器实现对疲劳裂纹扩展的模拟,并对单搭接接头的裂纹扩展问题进行验证;张璐对含裂纹缺陷复合材料层合板的屈曲及裂纹扩展进行研究,建立了简化的疲劳裂纹扩展模型;B.Landry等对变幅疲劳加载下Ⅰ型疲劳裂纹扩展进行数值研究;H.Khoramishad等采用双线性牵引力—张开位移表征胶接接头的渐进损伤演化行为,结合基于应变的疲劳损伤模型模拟疲劳裂纹扩展过程;L.Yao等系统研究了纤维桥联作用对Ⅰ型疲劳裂纹扩展的影响;C.Tao等采用扩展界面单元,改进裂纹尖端算法,利用局部单元节点信息和应变能释放率方法对Paris公式进行修正,从而有效降低了网格敏感度,并进行DCB和4ENF算例验证,结果表明模型具有较高的精度和较低的网格依赖度;郭霞等研究了复合材料胶接结构的拉—拉疲劳特性,分析其刚度衰减特性和失效模式;曹双辉等通过疲劳试验研究了复合材料阶梯式胶接结构的疲劳损伤与断口形貌。

目前,国内外对复合材料单搭胶接接头的静态和疲劳裂纹扩展的研究多聚焦于不同参数对承载能力及失效模式的影响,对裂纹扩展规律和失效机理的研究不够充分。因此,本文以单搭胶接接头为研究对象,针对其静态和疲劳裂纹扩展问题,进行静力和疲劳试验,采用双线性内聚力本构关系表征静态裂纹扩展,进一步结合断裂力学理论,发展疲劳裂纹扩展模型;通过试验和数值模拟,对复合材料单搭胶接接头的应变分布规律、裂纹扩展和失效机理展开研究。

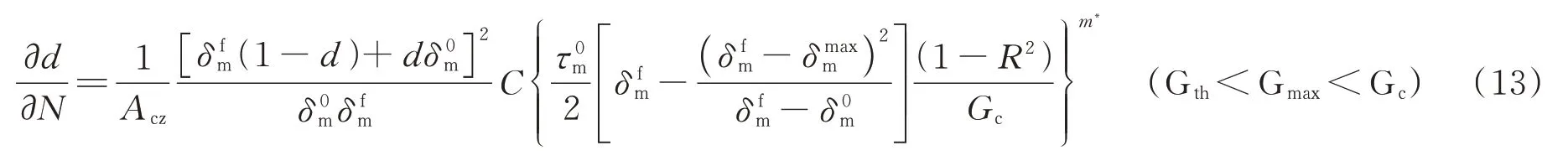

1 胶层裂纹扩展模型

1.1 静态裂纹扩展模型

内聚力模型通过裂纹尖端的牵引力与相对位移关系表征裂纹起始与扩展两个过程,是研究复合材料胶接结构裂纹起始和扩展的有效方法之一。因此,本文采用牵引力—位移双线性本构关系模拟单搭胶接接头的静态裂纹扩展。

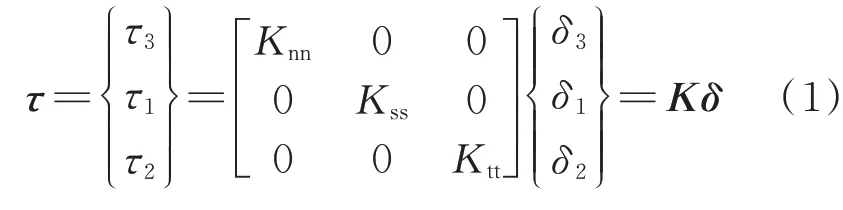

式中:和分别为名义应力和张开位移;为刚度矩阵。

鉴于胶层裂纹一般都是混合型裂纹,故采用基于二次名义应力的损伤起始准则预测胶层裂纹的起始。

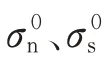

定义混合模式下的等效张开位移为

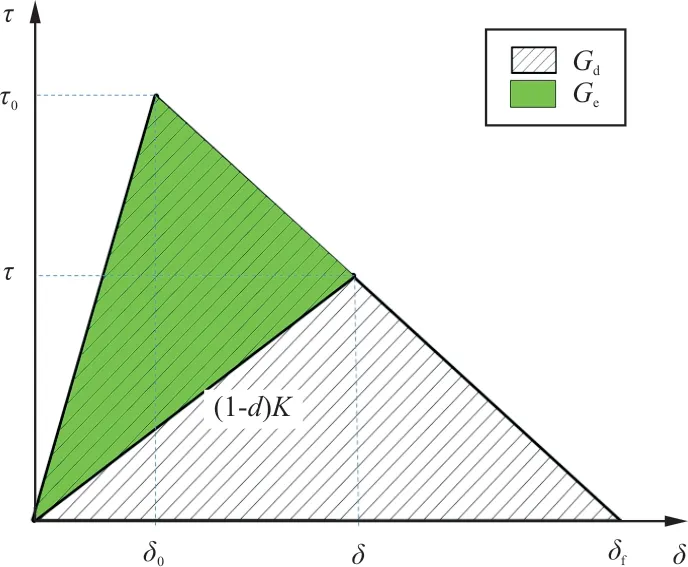

混合模式下的断裂韧度可通过B-K准则来表征。

式中:与分别为Ⅰ、Ⅱ型临界能量释放率;=+;=++;为B-K准则中的参数,可通过试验参数拟合求得。

1.2 疲劳裂纹扩展模型

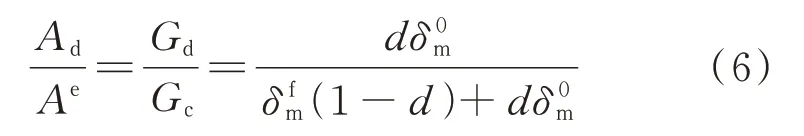

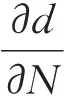

胶接结构在疲劳循环载荷下,会产生疲劳裂纹,并不断扩展,严重降低结构的承载能力。复合材料单搭胶接接头的疲劳裂纹扩展可以通过改进的牵引力—张开位移本构模型来模拟。在疲劳裂纹扩展模型中,除静态载荷导致的损伤之外,损伤还包括疲劳载荷造成的损伤。可通过1.1节的静态裂纹扩展模型计算,疲劳损伤变量则可由如下方法计算获得。

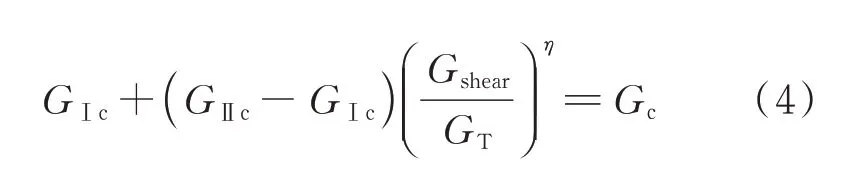

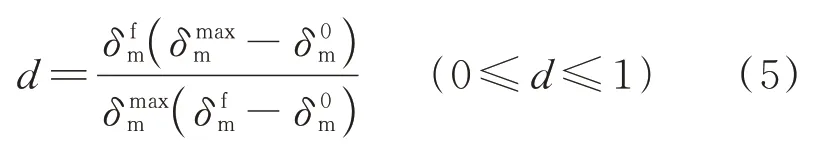

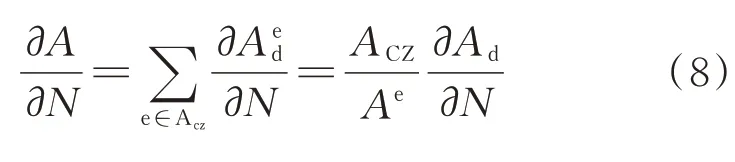

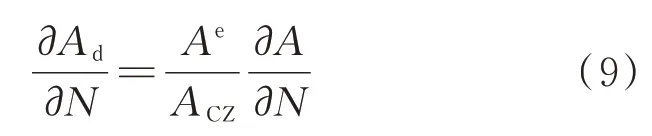

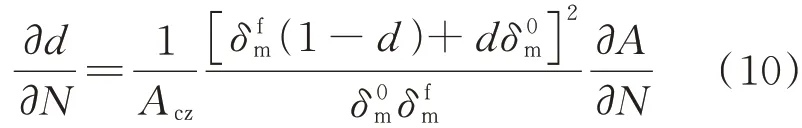

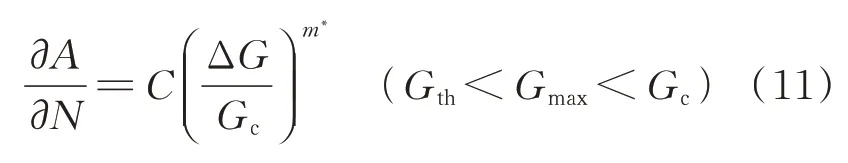

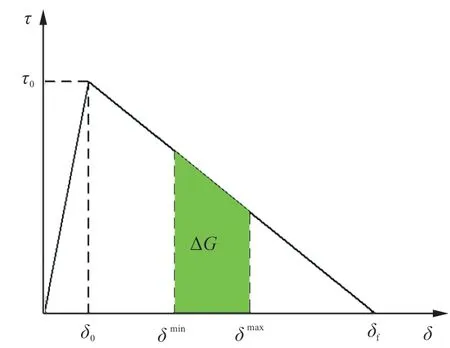

图1 疲劳裂纹扩展中的耗散能量Fig.1 The consumed energy in the process of fatigue crack propagation

公式(8)的具体假设及详细推导可参考文献[26]。

重新整理公式(8),可得

式中:为损伤的面积;

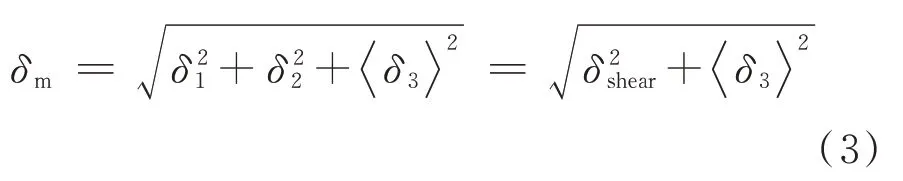

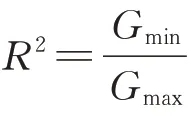

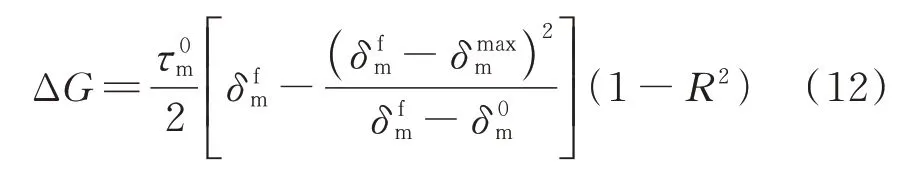

式中:Δ和可通过内聚力本构模型(如图2所示)计算获得;为混合型裂纹的临界能量释放率;和为Paris公式中的材料参数,其中是为了区分混合型裂纹(mixed mode)中的缩写。

图2 能量释放率变化幅值Fig.2 Variation of the energy release rate

2 单搭胶接接头静态裂纹扩展

对复合材料单搭胶接接头进行静力拉伸试验,结合有限元数值计算,研究其静力变形规律、损伤演化和失效机理。

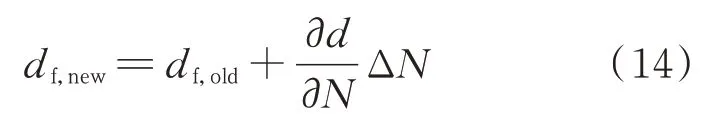

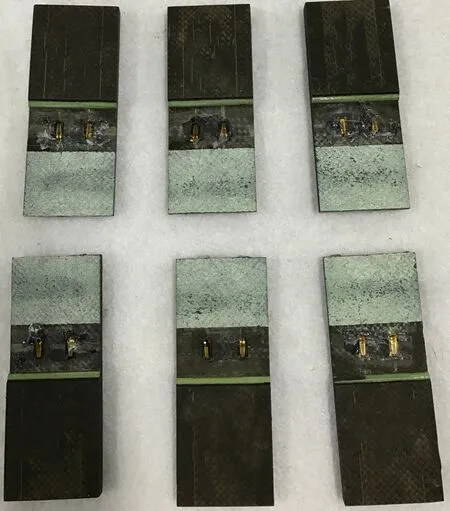

单搭胶接接头静力试验件示意图如图3所示,为了减少试验件的分散性,选取三件试验件,层合板材料为T300/CYOM989,预浸料单层名义厚度为0.25 mm,试验件铺层为[-45/0/45/0/-45/0/90],胶层采用的材料为locotte胶膜,其名义厚度为0.12 mm。为了减小加载偏心对试验的影响,避免夹持端在加载过程中产生损伤,在夹持端采用加强片,其材料为T300/CYOM989,加强区域长度为50 mm。静力拉伸试验在INSTRON 8872多功能试验机上完成,横梁控制方式为位移加载,拉伸速率为1 mm/min。

图3 单搭胶接接头几何形状和应变片布置Fig.3 The geometry and strain locations of s ingle-lap bonded joint

为了测量试验件加载过程中不同区域的应变分布情况,在试验件上布置多枚应变片(如图3所示),其中,正反面应变片对称粘贴,沿宽度方向均匀粘贴两枚,B1/B3(H1/H3)行位于凹糟的中央位置,B2(H2)行位于搭接位置的中央位置。

拉伸过程中未出现明显的断裂声音,直到单搭接接头发生脆性断裂为止,试验结果统计如表1所示,可以看出:三件试验件的破坏载荷分别为16.07、14.63和14.74 k N,分散性较小,三个试验件的应变分布规律较为相似,选取S-1作为典型件进行详细分析。

表1 单搭胶接接头静拉伸试验结果Table 1 The static tensile results f or single-lap bonded joints

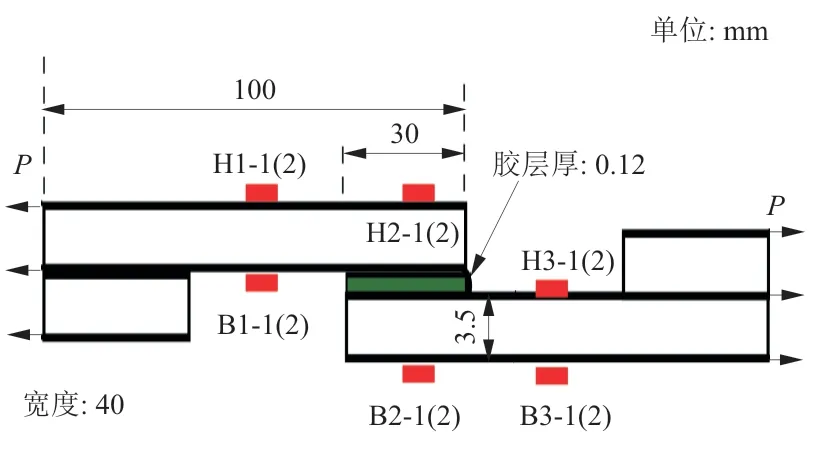

应变测量采用DH3816测试系统,同时采集载荷信号和应变信号,获得应变—载荷分布曲线,如图4所示。

图4 单搭接试验件应变分布情况Fig.4 The strain distribution of single-lap joint

从图4可以看出:应变—载荷曲线具有一定的非线性,对于单搭胶接接头,应变水平较高,最大应变约为7 000με,应变非线性的主要原因是单搭接处于偏心拉伸,应变片所在位置发生拉伸和弯曲组合变形。第一行和第三行的应变片的弯曲应变曲线如图4(b)所示,第一行和第三行的应变片的拉伸应变曲线如图4(c)所示,拉伸应变保持良好的线性。

复合材料单搭胶接接头的拉伸断口如图5所示,可以看出:断面处的胶层光滑均匀,主要失效形式为胶层的内聚破坏。

图5 静态拉伸失效断口Fig.5 The static failure patterns

采用商用软件ABAQUS的显式模块建立复合材料单搭胶接接头的数值模型,复合材料搭接板采用三维连续壳S8R单元模拟,各单层沿搭接板厚度方向划分一个单元,采用COH3D8单元模拟胶层的静态力学行为,取名义厚度0.12 mm,根据试验机夹持端刚性夹持的实际情况,在模型一侧施加固支约束边界条件,另一端施加等位移加载,支反力即为施加在试验件的载荷。为了准确获取胶层损伤起始、演化和失效过程,首先进行网格敏感度分析,研究单元尺寸对预测精度的影响,其中宽度方向的单元尺寸对结果影响较小,选取为2 mm,长度方向上分别采用2.0、1.0、0.6和0.4 mm的网格进行验证,结果表明,当达到0.4 mm之后,预测精度趋向于稳定值,因此本文在长度方向上采用0.4 mm的网格。复合材料搭接板与胶膜的力学性能分别如表2~表3所示。

表2 T300/CYCOM970复合材料基本力学性能Table 2 The mechanical properties of T300/CYCOM970 composites

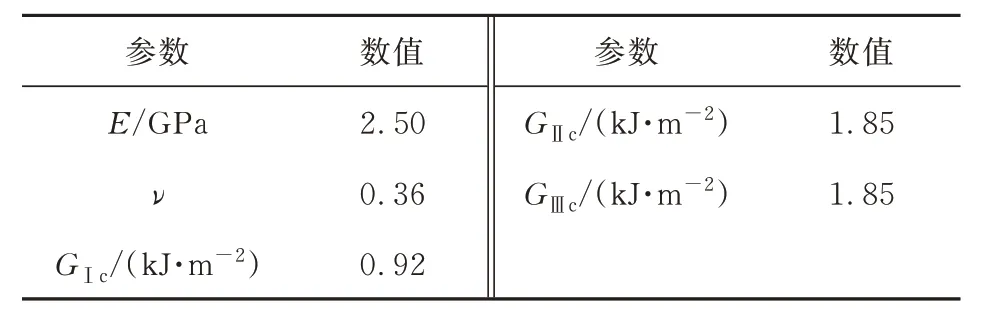

表3 胶膜静态基本力学性能参数Table 3 The static mechanical property of adhesive

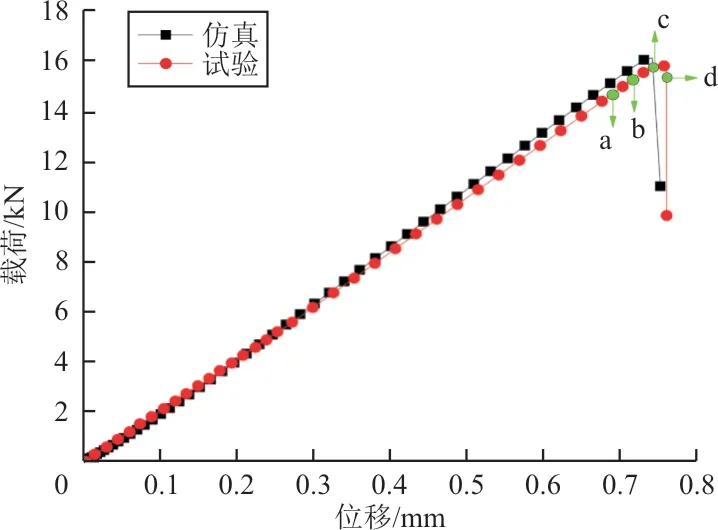

有限元计算得到单搭胶接接头的载荷—位移曲线如图6所示,可以看出:有限元计算结果与试验结果吻合较好,表明本文建立的数值模型能够较为精确地模拟试验件的线弹性行为和损伤演化行为,破坏载荷的误差仅为6.5%。

图6 试验和数值计算载荷—位移曲线对比Fig.6 Comparison between experiment and simulations about load-displacement curve

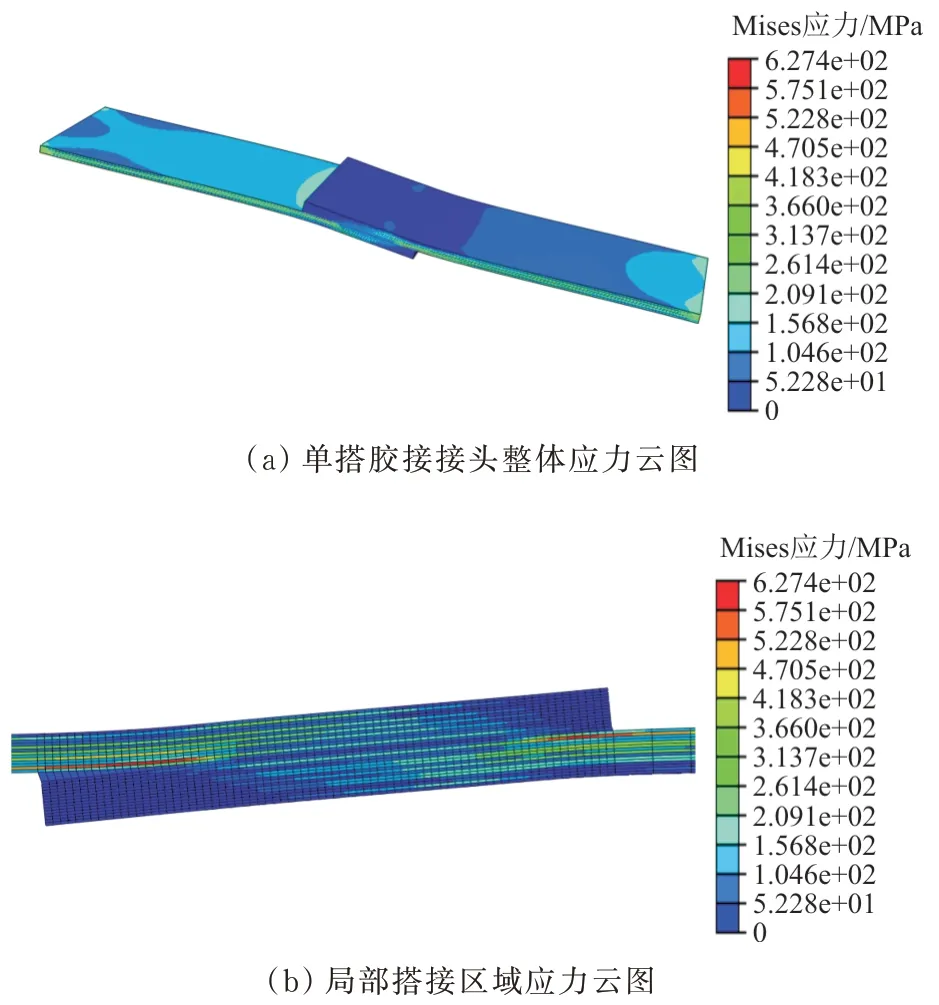

模型在最大载荷处的Mises应力云图如图7所示,选取局部搭接区域进行观察,为了更清楚地显示变形趋势,将图中的变形放大8倍。

图7 单搭接胶接接头的应力及胶层裂纹Fig.7 The stress and adhesive cracks of single-lap area

从图7可以看出:搭接区域两端的应力水平较高,是拉伸载荷和弯曲载荷共同导致的;单搭胶接两端较高的应力导致静态裂纹的起始,当裂纹向中央区域扩展时,裂纹尖端应力水平高,不断驱使裂纹继续扩展。

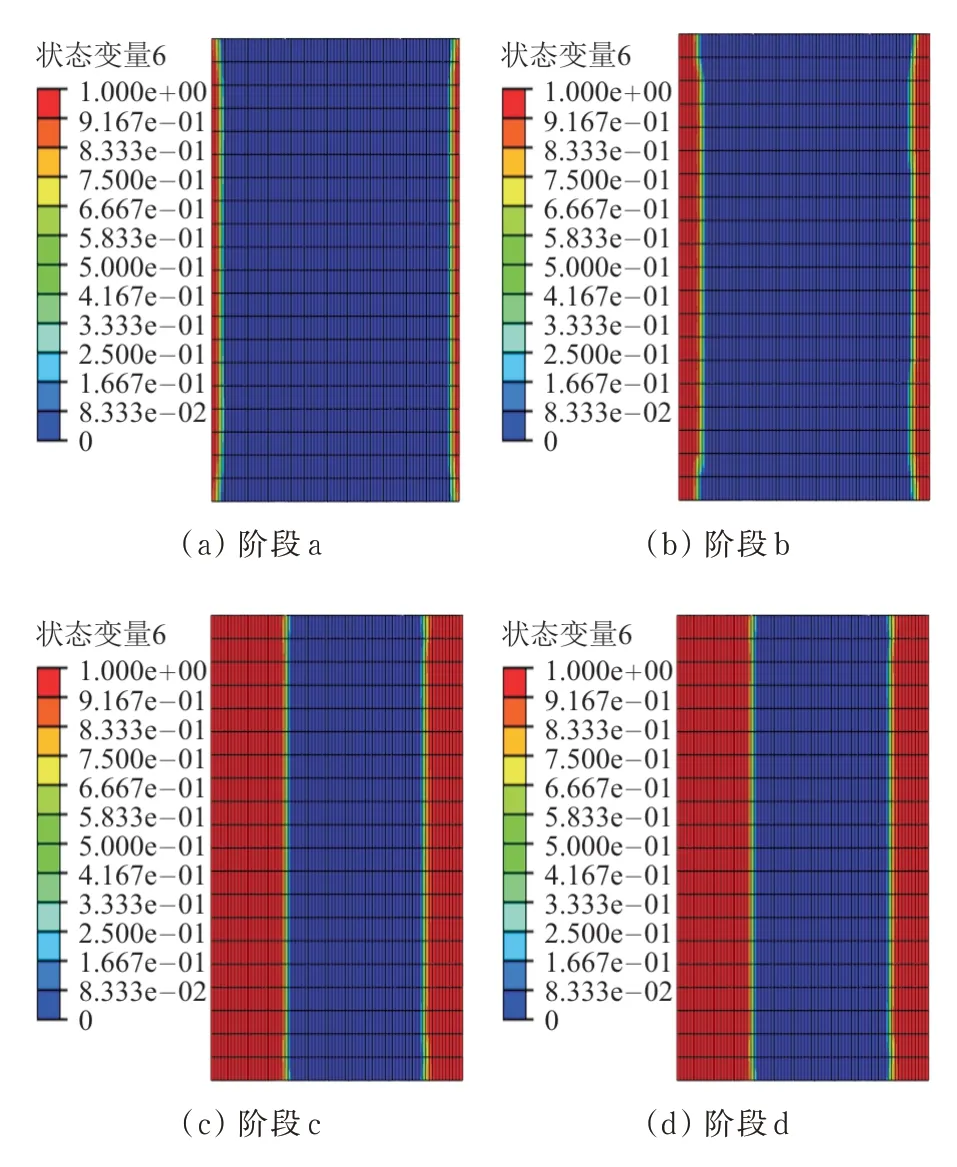

搭接区域静态损伤变量(状态变量6)的扩展过程如图8所示,各子图分别对应着载荷—位移曲线(图6)中的a、b、c和d四阶段的裂纹扩展状态。

图8 静态裂纹扩展Fig.8 The static crack propagation

从图8可以看出:单搭胶接接头的静态裂纹由搭接区域两端起始,由两端不断向中央区域扩展,并快速覆盖搭接胶接区域,直至单搭胶接接头彻底失去承载能力。

3 单搭胶接接头疲劳裂纹扩展

对复合材料单搭胶接接头进行疲劳试验,结合疲劳数值模型,研究其疲劳损伤扩展和失效机理。

疲劳试验件的材料体系、尺寸与单搭接接头静态拉伸试验件相同。根据静态拉伸试验结果,可得静态拉伸破坏载荷为15.15 k N,根据静力失效载荷选取两级应力水平(65%和50%),进行单搭胶接接头的拉—拉疲劳试验,疲劳试验机为INSTRON8872,加载形式为等幅正弦波,应力比为0.1,频率为5 Hz,试验件彻底破坏时停止试验。

单搭胶接试验件的破坏断口如图9所示,可以看出:与静拉伸断裂光滑均匀的断口相比,存在较为明显的差异,疲劳断面胶层不光滑且不均匀,发生界面破坏。

图9 单搭接试验件疲劳断口Fig.9 The fatigue fracture of single-lap bonded joint

基于1.2节建立的疲劳裂纹扩展模型,采用ABAQUS显式模块建立单搭胶接接头的疲劳裂纹扩展模型,两块搭接板分别采用三维连续壳单元,沿着厚度方向每层布置一个单元,胶层则采用COH3D8单元,胶层名义厚度为0.12 mm,网格尺寸和静态裂纹扩展模型相同,即宽度方向的单元尺寸为2 mm,长度方向上尺寸为0.4 mm,一端施加固支约束边界条件,另一端施加疲劳载荷。胶层的疲劳参数如表4所示。为了兼顾疲劳寿命预测精度和计算效率,本文采用如下疲劳循环增量策略:在10疲劳循环次数以内,疲劳循环增量设置为50;在10~10疲劳循环次数内,疲劳循环增量选取为500;在10~10疲劳循环次数内,疲劳循环增量选取为5×10。

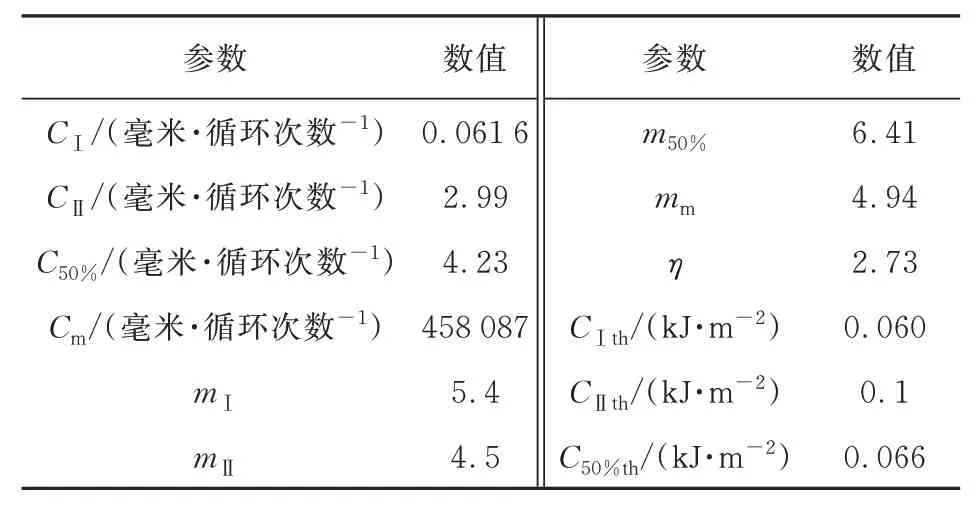

表4 疲劳裂纹扩展参数[27]Table 4 The parameters of fatigue crack propagation[27]

复合材料单搭胶接接头疲劳试验结果和数值结果对比如表5所示,可以看出:两级应力水平下,疲劳试验和数值计算的误差保持在10%以内,表明本文建立的复合材料疲劳裂纹扩展模型和预测方法能够较为准确地预测单搭胶接接头的疲劳寿命。

表5 两级应力水平下疲劳试验和数值结果对比Table 5 Comparison between fatigue experiments and simulations

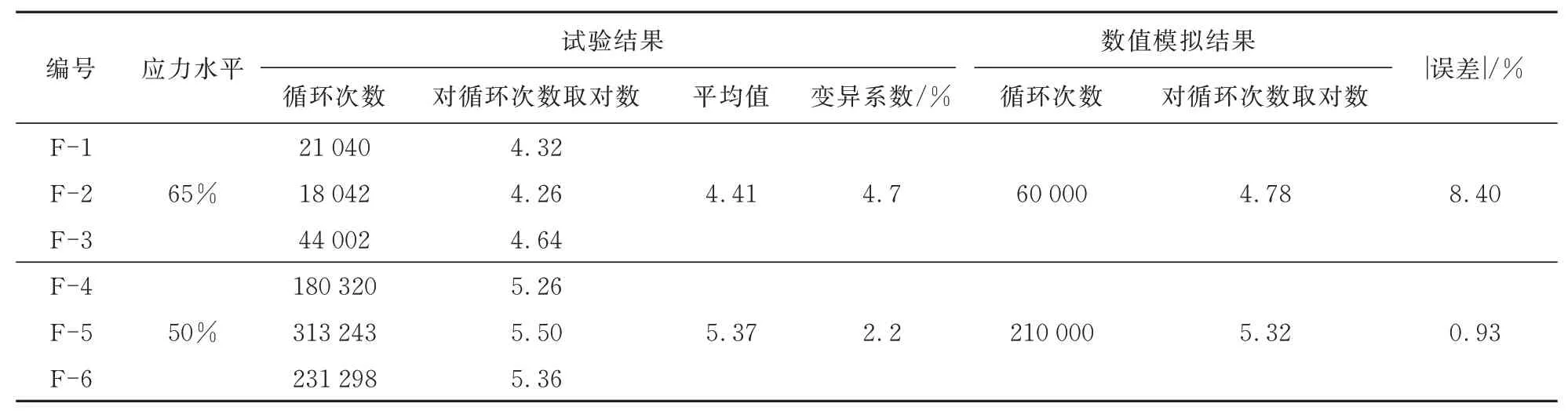

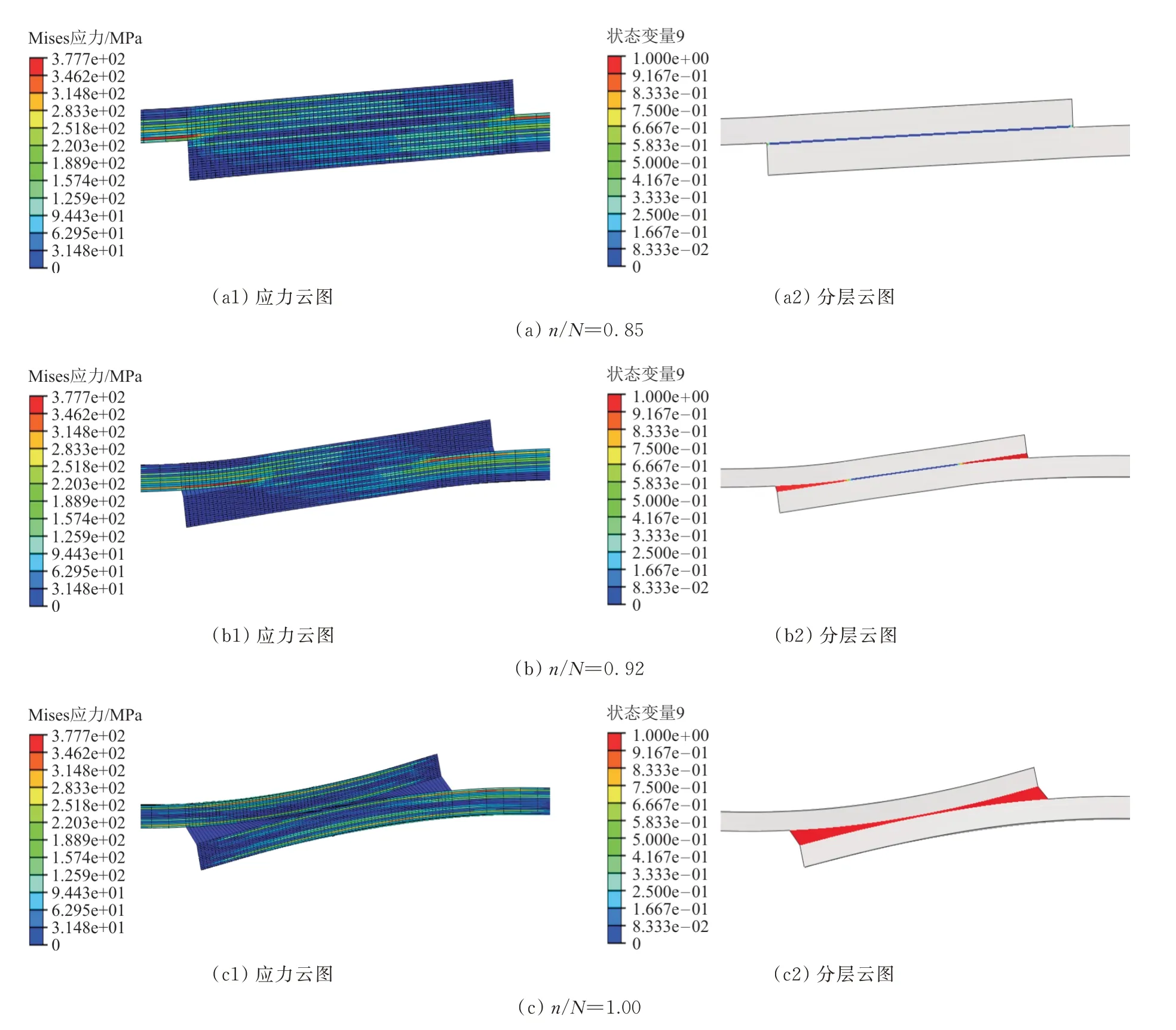

复合材料单搭胶接接头在不同疲劳加载阶段的Mises应力云图和疲劳裂纹(状态变量9)如图10所示,选取局部搭接区域进行观察,为了更清楚地显示变形趋势,将图中的变形发大8倍。可以看出:搭接区域存在应力集中,应力水平较高,为拉伸载荷和弯曲载荷联合作用。

图10 搭接区域的应力云图和疲劳裂纹Fig.10 The stress diagram and fatigue cracks of single-lap area

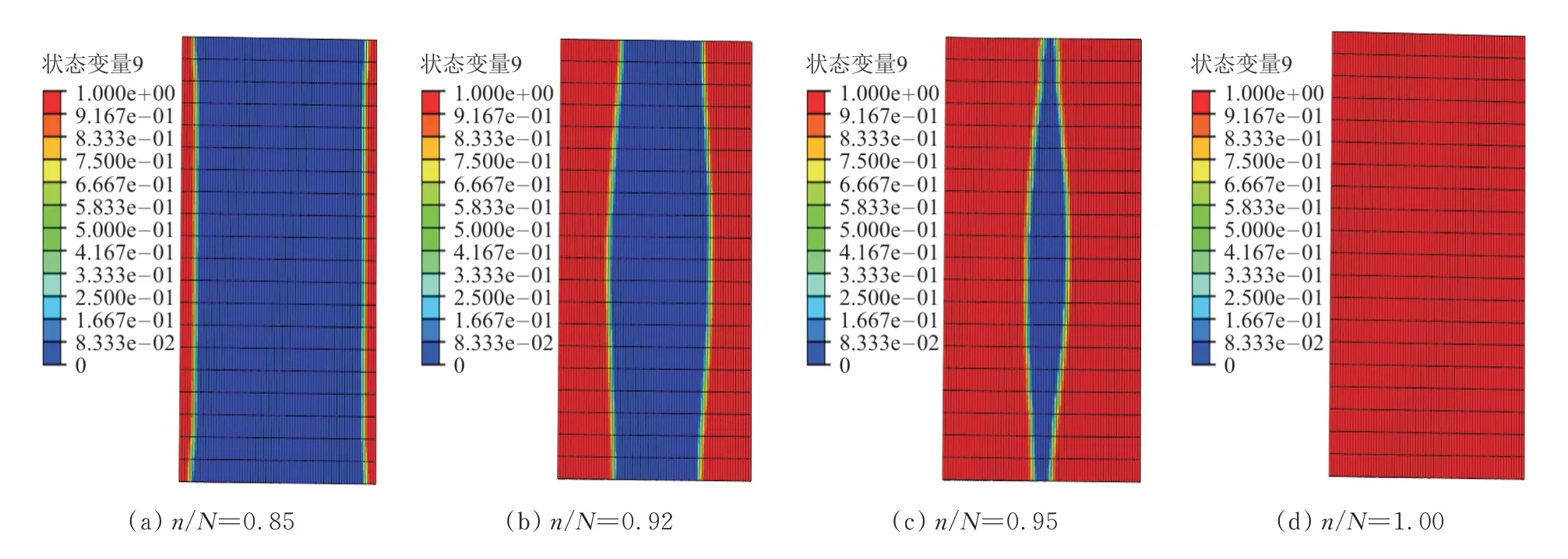

单搭胶接接头疲劳裂纹扩展过程如图11 所示。

图11 单搭胶接接头疲劳裂纹扩展Fig.11 The fatigue crack propagation of single-lap bonded joint

从图11可以看出:当/=0.85时,两端连接区域产生疲劳裂纹,随着疲劳载荷继续加载,疲劳裂纹从两端区域向中央逐渐扩展,裂纹尖端的应力水平较高,疲劳裂纹迅速贯穿整个搭接区域,试验件发生疲劳破坏。

4 结 论

(1)单搭胶接接头在静力拉伸载荷下,由于偏心拉伸应变呈非线性变化,搭接区域胶层两端应力存在明显的集中现象,显著高于中央区域,失效模式为内聚破坏,断面光滑均匀。

(2)疲劳载荷作用下,单搭胶接接头疲劳断面胶层不光滑且不均匀,发生界面破坏,两级应力水平下试验和数值仿真误差保持在10%以内,表明本文建立的复合材料疲劳裂纹扩展模型和寿命预测方法能够较为准确地预测单搭胶接接头的疲劳寿命。

(3)复合材料单搭胶接接头在静力和疲劳加载下,搭接区域两端由于应力集中首先出现裂纹,之后由两端向中央区域扩展,直至裂纹快速覆盖胶接区域。