某型减压器安全阀持续放气故障试验研究

封文春,李瑶,朱永峰,刘中华

(1.航空工业第一飞机设计研究院机电系统设计研究所,西安 710089)

(2.航空工业合肥江航飞机装备股份有限公司技术中心,合肥 230051)

0 引 言

减压器是氧气系统中的重要元件。为了降低高压管路的泄漏风险,多将减压器集成在高压氧气瓶的瓶阀上。集成减压器一般由充氧阀、减压器、高压安全释放阀、低压安全释放阀、压力表、供氧口等组成,其中高压安全释放阀一般采用易碎爆破片形式,低压安全释放阀为弹簧直接载荷式安全阀。减压器的动态特性是其重要特征之一,在实际应用中,减压器因其动态特性问题而出现过多种故障。郑丽等分析了减压器在下游阀门打开过程中的响应特性和主要结构参数对响应特性的影响;赖林等分析了大流量气体减压器工作过程中的振动故障,指出大流量气体减压器的振动不仅与减压器自身设计参数有关,还和下游管路的容积相关;吴然然等分析了空气减压器结构参数的变化对其位移—压力特性的影响;牟万辉等分析了减压器在大流量长程试验过程中出现的出口压力上漂问题;余中军等研究航空氧气减压器的静/动态性能,分析了减压器结构参数对其静态特性的影响,并找出了影响减压器动态特性的主要因素;T.Janus等分析了低流动条件下电动控制减压器出现不稳定现象的根本原因;Zhang Junhui等通过仿真和试验分析了开关阀阻尼套不同结构和安装参数对液动力空化的影响。但是,目前的研究大都集中在单一减压器性能上,对集成减压器及其各部件的动态性能匹配的研究较少。

集成减压器由于其部件多、功能复杂,各元器件之间的匹配对其减压性能有着重要的影响,如果设计参数匹配不合适,则可能导致使用过程中出现故障。此外,氧气减压器的故障、内部杂质或流动状态的改变还可能导致系统出现着火事故。

某型飞机氧气系统所用的集成减压器在使用过程中连续多次出现低压安全阀持续放气故障,该故障既有在充氧过程中出现的,也有在保压未使用时出现的。低压安全释放阀在打开后没有正常关闭,而是将气瓶内的气体持续放空,说明减压器与安全阀的匹配存在问题,在安全阀的释放过程中,减压器的动态特性对安全阀的性能有一定的影响。

本文基于该型减压器的结构和工作原理,根据其在某型飞机上的应用情况,设计相关试验,通过试验研究,分析该型集成减压器安全阀持续放气故障原因,对集成减压器的设计提出改进措施,并进行试验验证。

1 集成减压器工作原理

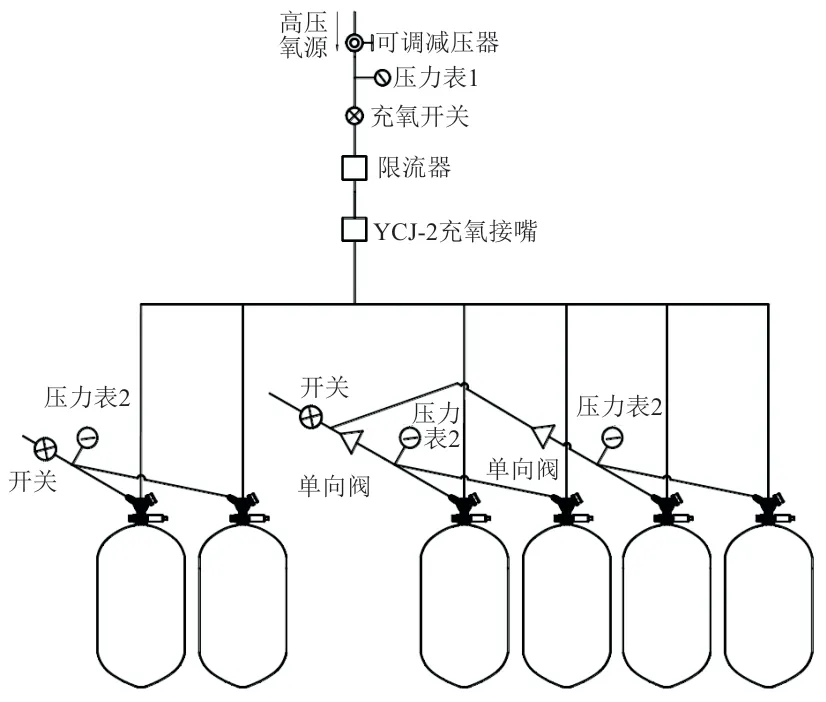

某型飞机所用集成减压器主要由充氧阀、减压器组件、低压安全释放阀、压力表和高压安全释放阀等组成,如图1所示(图中高压安全释放阀和压力表没有示出)。

图1 集成减压器Fig.1 Integrated pressure reducer

当无压力输入时,在调压弹簧的作用下,减压活门处于常开状态;有压力输入时,输入气体由氧瓶接口进入,经过滤器、单向活门、高压腔沿孔道进入减压腔,减压腔内的压力升高,作用在膜片上,压缩调压弹簧;此时,顶杆及减压活门在弹簧的作用下上移,活门开启度减小,输出流量减小,直至减压腔内压力达到规定范围,减压机构处于动态平衡。当减压腔内的压力超过规定的输出压力范围,低压安全阀打开工作,超压气体从此泄出,压力降低后,低压安全阀关闭。当瓶内压力超过名义工作压力的1.5倍时,高压安全释放阀的爆破片破裂,将气体排出。

从图1可以看出:任何一个运动部件出现故障或参数不匹配都有可能导致减压器输出压力波动,超出安全活门的打开压力,使安全活门打开放气。

低压安全阀为弹簧直接载荷式安全阀,其结构如图2所示,其固有特性是安全活门的回座压力小于安全活门的开启压力。

图2 低压安全阀结构Fig.2 Structure of low pressure safety valve

该型集成减压器将瓶内3.0~20.6 MPa的压力减至2.2~4.0 MPa,低压安全阀打开压力5~6 MPa,关闭压力不小于4.2 MPa。入口压力3.5~20.6 MPa下,减压器的流通能力不小于500 L/min。

根据该型集成减压器的结构,其内部各运动部件的关系如图3所示,运动部件有4个,即保压活门、减压活门、顶杆和安全活门,顶杆、减压活门、调压弹簧、膜片和减压弹簧可看作一个运动单元,是减压器的核心单元。

图3 运动部件模型示意图Fig.3 Schematic of move part model in pressure reducer

2 故障现象及故障定位

2.1 故障现象

该型集成减压器在应用过程中多次出现低压安全阀持续放气故障,即安全阀打开泄压后不能关闭,而是将气瓶内的气体放空(即泄至减压器不工作状态,瓶内压力约2.5 MPa)。持续放气故障主要出现在充氧过程和保压过程两个阶段,其中充氧过程3起,保压过程6起。充氧过程的3起故障均是充至8 MPa时安全阀打开,在关闭充氧后,安全阀持续将瓶内气体放空。保压过程的6起故障发生条件各不相同,有保压6个月才出现的,也有保压30 min就出现的,瓶内压力也有高有低,最高18 MPa,最低9 MPa,但故障现象均是将瓶内气体放空。

2.2 故障树

减压器的功能是将瓶内压力减压至规定压力,安全阀的功能是当减压器的输出压力超出一定范围时释放压力,以保护后端部件。根据该型集成减压器的内部结构、工作原理以及故障现象,建立造成低压安全阀持续放气的故障树,如图4所示。

图4 安全阀持续放气故障树Fig.4 Fault tree of safety valve continued exhaust

2.3 故障定位

通过对集成减压器反向加压,即在出口端输入一定的压力,直至低压安全阀打开。试验结果表明,安全阀的打开压力均合格,排除了故障树中安全阀打开压力不匹配这一因素。对安全阀进行分解,在安全阀壳体内壁、顶杆、阀座等处均没有发现磨损和多余物,因此,排除了安全阀故障导致安全阀持续放气这一因素,故障定位于减压器的本体。

对故障件分解,分别取出减压弹簧、调压弹簧进行计量检测,结果表明弹簧合格,可以排除弹簧失效这一因素。通过对其余零件的检查,不同的故障件,具有不同的故障现象。有的故障件中顶杆出现磨损,如图5所示,有的故障件中减压活门有明显磨损痕迹,如图6所示,在大多数故障件中发现减压活门存在多余物,如图7所示。

图5 顶杆磨损痕迹Fig.5 Worn signs of pushing rod

图6 减压活门磨损情况Fig.6 Worn signs of reducer valve

图7 减压活门垫上的多余物Fig.7 Redundant substance on the cushion of reducer valve

根据分解后观察到的零件上的故障现象,可以初步定位故障的原因为顶杆卡滞、活门卡滞或活门不气密导致减压器减压失效,输出压力超过安全阀释放压力,安全阀打开。安全阀在打开后虽然释放了压力,但由于减压器故障,输出压力一直大于安全阀的回座压力,直至瓶内气体放空。

顶杆或活门卡滞,活门垫片磨损和存在多余物,其原因可能来自生产制造及装配过程,也可能是减压器使用过程中磨损产生。根据文献[1-2,4],当减压器在输出大流量时会产生颤振,使顶杆、减压活门与内壁碰撞磨损,进而产生碎屑等多余物,导致减压器故障。该型减压器在正常状态下是不工作的,因为该型飞机的氧气系统为应急情况下使用,产生大流量的情况主要有两种:①气密检查放氧;②安全阀释放。

该型减压器正常工作状态的输出流量较小,约500 L/min。在安全阀打开释放时,输出流量远大于正常工作时的流量。在低压安全阀放气过程中,减压器的减压性能超出其稳态性能(减压器的输出特性如图8所示),使减压活门产生颤动,破坏其输出特性。减压器的动态特性是指减压器在进口压力、出口流量突然变化或有干扰因素的作用下,出口压力随时间的函数关系。

图8 减压器的输出特性Fig.8 Output character of pressure reducer

在充氧时,可能进口压力的变化导致出口压力振荡,输出最大压力大于安全活门开启压力,安全活门开启。由于安全活门排放量及结构参数设计等因素,持续扩大减压器的输出压力,使其始终大于安全活门关闭压力,导致安全活门不能回位,直至瓶内气体排空。

在保压时,可能由于外部干扰因素或减压器输出压力漂移,使得输出压力大于安全活门开启压力,致使安全活门开启。安全活门开启后不能回位的机理与充氧时相似。

为了进一步确定故障的本质原因,严格按照工艺规程重新制造和装配一批减压器,在排除因装配误差导致卡滞和装配中带进多余物的情况下,通过试验确定故障的本质原因。

3 试 验

3.1 故障复现试验

故障出现在充氧和保压两个过程,为了复现故障,将故障件按照实际装机情况进行充氧和保压试验。充氧试验原理如图9所示。

图9 充氧试验原理图Fig.9 Test schematic of filling oxygen

在多次的充氧(每起故障近400次,包括单瓶和多瓶)和长时间保压(30天)中并没有复现故障,说明故障的发生不仅与内在因素有关,外部条件可能也有一定的促进作用,故障的发生有一定的偶然性。

3.2 故障分析试验

3.2.1 试验原理及试验方法

由于故障复现试验中没有复现故障,在试验中通过对供氧管路反向加压使安全阀打开来模拟故障现象。试验原理如图10所示。试验分两种情况,即单气瓶和双气瓶,在靠近安全阀的位置接数字压力表,用于记录减压器输出压力的变化以及安全阀打开后的压力变化。数字压力表的精度为0.001 MPa,采样频率0.1 s。

图10 试验原理图Fig.10 Test schematic diagram

试验中,先将气瓶充至工作压力,记录充氧过程中输出端的压力变化。然后通过调节反向加压阀,缓慢调节至安全阀打开压力后立即关闭阀门,观察安全阀开启情况,并记录压力变化。放氧阀的作用有二:①如果安全阀持续开启,则打开放氧阀,观察放氧流量对安全阀开启是否有影响;②如果安全阀开启后正常关闭,通过放氧阀放氧分析大流量条件下对减压器减压性能的影响。

为了分析导致安全阀开启后不关闭的其他可能因素,还进行了不同开启值、不同排放量、不同安装位置等试验。安全阀不同开启值通过调节安全阀的调压弹簧来实现,不同排放量通过在安全阀侧部增加释放孔来实现,不同安装位置是将安全阀从减压器上拆除,利用一小段管路连接,增加安全阀与减压器之间的距离来实现。

3.2.2 试验现象

在故障分析试验中观察到如下现象:

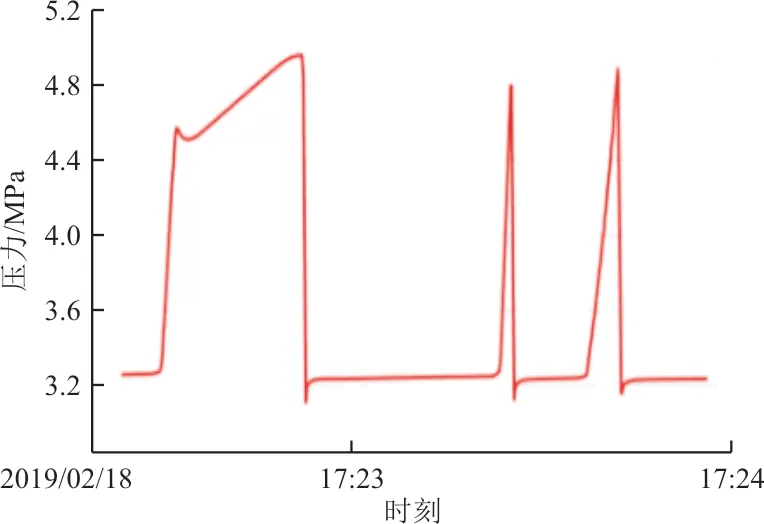

(1)充氧过程中均没有发生安全阀开启现象,集成减压器的输出压力随着瓶内压力的升高而增加,当增加至最大输出压力时稳定不变,如图11所示。

图11 充氧过程输出压力曲线Fig.11 Output pressure curve of filling oxygen process

(2)通过反向加压,使安全阀开启。安全阀开启不回位与瓶内压力有一定关系,当开启值为6 MPa时,瓶内任何压力下均能正常回位;当开启值为5.2 MPa时,瓶内压力低于12 MPa时开启后不能正常回位;当开启值为4.7 MPa时,瓶内压力低于15 MPa时开启后不能正常回位。在持续放气过程中,打开放氧阀对安全阀的开启没有影响,安全阀仍然持续放气,直至瓶内压力下降至最低值。

(3)当在安全阀上增加1个直径为1.0或1.5 mm的排气孔,反向加压后,安全阀开启后均能正常回位,如图12所示。当将安全阀排气孔由最初的2个分别增加到4个、5个和6个时,反向加压后,安全阀不能正常开启,安全阀出现颤抖持续放气现象。

图12 安全阀开启复位压力曲线Fig.12 Pressure curve when safety open reset

(4)通过增加一段约200 mm的管路,使安全阀位于管路上而不是与减压器集成在一起,反向加压后,无论安全阀的开启值和瓶内压力为多大,安全阀开启后均能正常复位。

(5)在试验中,没有观察到两个安全阀同时开启持续放气的现象。通过放氧阀放气,没有出现安全阀开启现象,但分解后发现减压活门有磨损现象,如图13所示。

图13 试验中出现的减压活门磨损情况Fig.13 Worn signs of reducer valve during the test

3.2.3 试验结果分析

充氧过程中没有出现安全阀开启现象,说明试验条件与飞机上的安装及使用条件还存在一定差异。氧气瓶在飞机上安装后需要进行气密性试验和充氧排氮过程,排气量要大于减压器正常输出流量,可能对减压活门造成一定损伤,在下次充氧时正好使某个减压器输出压力超过安全阀释放压力,安全阀开启。

安全阀开启不回位与瓶内压力有关,说明减压活门、保压活门和安全阀排气三者之间存在一定的匹配关系。

相同入口条件下不同安全阀排气孔径的试验结果如图14所示,可以看出:当安全阀排气孔径越大,安全阀关闭速度越敏捷,关闭瞬间的最低压力也越高。不同安全阀排气孔数量、尺寸以及将安全阀移至管路上的试验说明,安全阀排气量与减压活门的动态特性存在一定关系。

图14 不同排气孔径下安全阀关闭压力Fig.14 Safety valve close pressure at different exhaust diameter

减压器的输出流量对系统的振荡有一定的影响,不同放气流量下减压活门的磨损情况如表1所示,可以看出:减压活门阻尼对活门的动态特性有着较大的影响。

表1 放气量对活门磨损的影响Table 1 The effects of exhaust flow to valve worn

在减压活门上增加阻尼环,重新进行不同放气量试验,分解后减压活门没有磨损,如图15所示,安全阀在开启后也能正常关闭。

图15 试验后的减压活门Fig.15 Reducer valve after test

4 仿真分析

为了进一步说明输出流量对减压器振荡特性的影响,通过仿真计算进行分析。调压弹簧、膜片、顶杆、减压活门和弹簧所组成的运动系统是减压活门组件的核心(图3),通过阀芯的气体流量为

、的计算公式为

式中:为气体常数;为温度。

为阀芯节流面积,可由式(5)求得。

式中:为阀芯直径;为阀芯开启度。

将调压弹簧、膜片、顶杆、减压活门和减压弹簧等作为一个活动组件,并假定调压弹簧和膜片的变形量与活门开启度相同,忽略重力作用,则由该活动组件的受力情况,以阀芯闭合时为零点,向下为正,则其运动方程如下:

式中:为活动组件质量;K 为减压弹簧刚度;为阀芯输出通道的有效作用面积。

式中:为阀芯通道直径;为顶杆直径。

活门有效面积的计算公式为

式中:为减压活门直径。

为通过顶杆的综合作用力:

式中:为环境压力;为膜片截面积;为调压弹簧刚度;为膜片刚度。

阀芯腔内气体的质量守恒,满足以下方程:

式中:为阀芯通道长度;为阀芯上部有效腔容积。

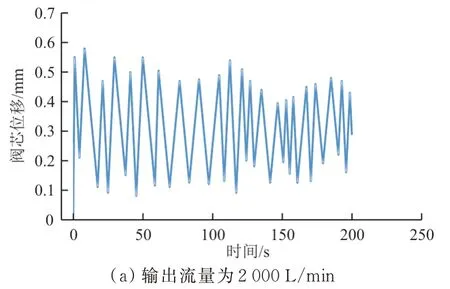

表1中的流量是试验中测得的稳态流量,在实际工作中,减压器后端无流量输出时,压力稳定在调节范围内,活门处于关闭状态,当安全活门或放氧开关突然打开,减压活门开始工作,将减压压力稳定在额定的输出范围内。因此,仿真计算的基本思路是,首先根据输出流量和输出压力初步确定减压活门稳定状态的开启度,然后通过求解活门组件的运动方程,计算活门是否能够在输出流量的条件下达到稳定状态。计算中假定输入压力不变,不考虑气体温度的变化。计算结果如图16所示。

图16 阀芯位移Fig.16 Displacement of valve core

从图16可以看出:当输出流量较大时,减压活门一直处于振动状态,不能稳定;流量较小时,减压活门在经最初的调整后很快处于稳定状态。

虽然仿真计算模型经过了一定的简化,但计算结果与试验现象基本符合。在较大的输出流量情况下,减压活门一直处于振动状态,易造成活门的磨损和碰撞损伤。

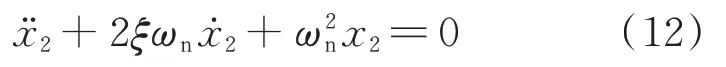

调压弹簧、膜片、顶杆、减压活门和减压弹簧等组成的运动系统可看作单自由度有阻尼的自由振动系统,运动方程为

式中:为振动系统的固有频率;为阻尼率。

式中:为弹簧刚度;为系统质量;为阻尼系数。

由上述运动方程可知,系统振荡与、和等的匹配有关。

在保持减压活门基本参数,增加阻尼后的计算曲线如图17所示,可以看出:在增加阻尼后,模拟计算安全活门释放情况,减压活门很快稳定,当设置输出流量为0时,减压活门也能正常关闭。

图17 阀芯位移(改变系统阻尼)Fig.17 Displacement of valve core(change system damp)

5 结 论

(1)减压活门的动态特性参数匹配不合理,减压活门是按照500 L/min的流量设计的,没有考虑到实际使用中会产生大流量的情况。氧气瓶在飞机上安装后的气密检查以及充氧排氮过程中的放氧流量远大于减压器的设计流量。

(2)在大放气量的情况下,减压活门的阻尼特性不匹配,造成减压活门高频振动,容易造成减压活门磨损。在保压或充氧过程中,活门磨损导致输出压力爬升,使输出压力大于安全阀开启压力。

(3)在安全阀开启后,由于减压活门已出现磨损等故障,并且减压活门动态参数与安全阀释放流量不匹配,减压活门丧失压力调节功能,使输出压力一直大于安全阀释放压力,使安全阀持续放气。