水基切削液废液膜处理技术及回用性能研究

刘腾飞,王聿禹,王宇,江林,李敏,戴媛静

(1. 季华实验室,广东佛山 528200;2. 清华大学天津高端装备研究院,天津 300308;3. 中国化工经济技术发展中心,北京 100723)

切削液是一种加工助剂,在金属切削过程中起到润滑、冷却、清洗、防锈的作用。随着制造业的迅猛发展,切削液的使用量逐年增多,其中以水基切削液为主。水基切削液在使用前需用水将原液稀释至一定比例,作为工作液循环用于机床切削加工。在使用过程中,随着切削液中有效组分的损耗,切屑、磨屑、机械杂油的混入,以及微生物的增殖,切削液使用性能会不断下降,最终腐败变质,形成废液[1]。切削液废液一般呈乳液状,包含基础油和各种添加剂,成分复杂,有机物含量高,性质稳定,难以降解,被称为工业废水中的“癌症水”,是环保领域的一大难题[2]。与其他废水相同,常见的切削液废液处理方法有物理法、化学法及生物法等,一般采用多种方法联用,以达到理想的处理效果[3,4]。

目前,国内切削液使用企业大都不具备废液处理能力,所产生的废液只能委托具有处理资质的环保公司处理,存在处理费用高、处理量有限等问题。所以,很多企业都在寻求建立内部的废旧切削液处理工艺,对废液进行回收处理,以降低废液处理成本,减轻废液排放压力[5-7]。切削液废液回收处理一般是回收其中含量最大的水,继续用于工作液的配制,而处理后所得的浓缩液则委外处理,从而最大程度减少废液排放量,降低废液处理费用。切削液使用企业建立废旧切削液处理工艺须具备设备工艺概念简单、出水稳定、能耗低、投资少、易于维护的特点。针对于此,采用膜处理技术,对切削液废液进行处理,并对出水指标进行检测,判断出水是否可回用于切削液工作液的配制。旨在降低废液处理回用的难度,探讨在企业内部建立切削液废液回收处理工艺的可行性。

1 实验部分

1.1 实验仪器

电子分析天平、pH 计、手持式折光计、电导率仪、水质分析仪、离心机、袋式过滤器、超滤膜系统、纳滤膜系统、反渗透膜系统、MicrotapTTT 攻丝扭矩仪、恒温干燥箱、恒温摇床、分光光度计

1.2 实验废液

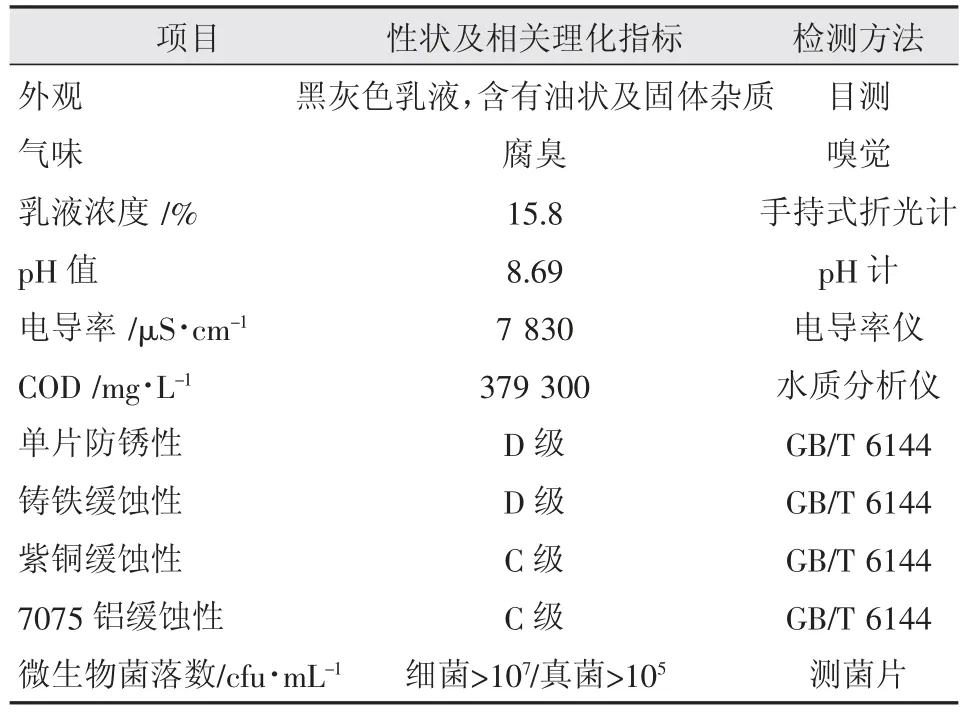

实验所选用切削液废液来自天津某汽车模具加工企业,废液成分主要包括半合成切削液、机械杂油、车间清洗废水、切屑、微生物和各种切削液调节剂等,其性状及相关理化指标如表1。

表1 切削液废液性状及相关理化指标

1.3 实验步骤

1.3.1 取适量切削液废液加入离心机,调节转速至10 000 r/min,离心5 min,撇去上层浮油,并以过滤精度100 目的袋式过滤器滤去切屑及其他杂质,得到预处理液;

1.3.2 将预处理液注入超滤膜系统,得到初级滤液,对初级滤液相关性质进行检测分析;

1.3.3 将一级滤液注入纳滤膜系统,得到二级滤液,对二级滤液相关性质进行检测分析;

1.3.4 将二级滤液注入反渗透膜系统,得到三级滤液,对三级滤液相关性质进行检测分析;

1.3.5 分别以初级滤液、二级滤液、三级滤液为稀释水配制切削液工作液,对其相关性能进行检测,并与以去离子水作为稀释液时对比。

1.3.6 分析各级滤液是否满足回用指标,结合各级膜处理设备投资、能耗、维护难易程度等,选择最佳性价比工艺。

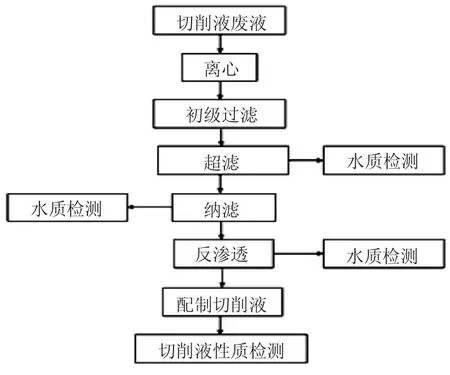

实验流程如图1 所示。

图1 实验流程图

1.4 水质分析

分别对初级滤液、二级滤液、三级滤液进行水质分析,分析项目及检测方法如表2。

表2 水质分析项目及检测方法

1.5 切削液性能分析

分别以初级滤液、二级滤液、三级滤液为稀释水,配制切削液工作液,对其相关性能进行分析,分析项目及检测方法如表3。

表3 性能分析项目及检测方法

2 结果与分析

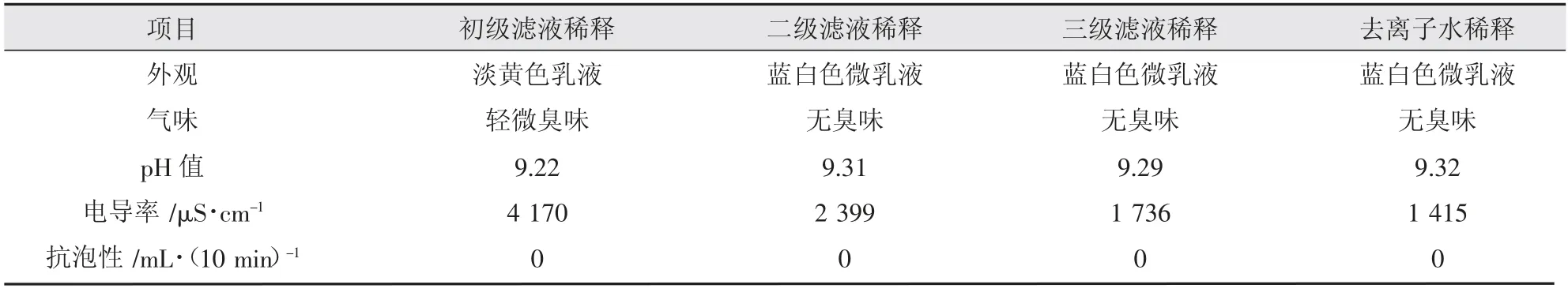

对初级滤液、二级滤液、三级滤液进行水质分析,结果如表4。

表4 各级滤液水质分析

由表4 可知,对于初级滤液,外观为黄色透明,浓度仍为2.5%,这是因为半合成切削液乳液粒径通常分布在10~100 nm[8],且其中含有部分水溶性物质,超滤膜孔径一般为2~50 nm,并不能对其完全去除;同时,细菌、真菌尺寸大多大于50 nm,故超滤膜可使初级滤液中菌落数大幅下降;此外,废液中腐臭气味一般是由于其中厌氧微生物代谢产生的H2S 等小分子物质导致的,超滤膜不能阻止其通过,故初级滤液仍有腐臭味。

纳滤膜孔径一般在1~2 nm 之间,可以去除水中大部分的有机物、阴阳离子和几乎全部的细菌、真菌,故二级滤液浓度降至0.4%,菌落数低于检出限,腐臭味轻微。

反渗透膜孔径大多在1 nm 以下,能够去除水中几乎全部的有机物和阴阳离子,所以得到的三级滤液浓度为0,且无异味。

实验中,初级滤液COD 为11 340 mg/L,二级滤液COD 为4 250 mg/L,三级滤液为1 604 mg/L,均未达到标准GB 18918 中规定的工业废水三级排放标准。

2.2 性能分析

分别以初级滤液、二级滤液、三级滤液作为稀释水配制清润博QC-2501 半合成通用型切削液工作液,浓度为5%,分析其相关性能,并与以去离子水配制的工作液作为对比。分析各级滤液对切削液相关性能的影响。

2.2.1 切削液工作液的基本理化性能

以各级滤液作为稀释水配制的切削液工作液基本理化性能如表5。

表5 切削液工作液基本理化性能

从表5 可以看到,以各级滤液配制的工作液pH值均在正常范围内,抗泡性均合格。但以初级滤液配制的工作液外观为淡黄色乳液,有轻微臭味,电导率偏高;以二级滤液配制的工作液外观为蓝白色微乳液、无臭味,与去离子水稀释时相同,但电导率仍旧偏高;而以三级滤液配制的工作液外观、气味、电导率均与去离子水稀释时相近。

2.2.2 切削液工作液的防锈缓蚀性能

检测以各级滤液配制的切削液工作液的防锈性和缓蚀性,结果如表6。

表6 切削液工作液防锈缓蚀性

由表6 可知,当以初级滤液配制切削液工作液时,单片防锈性、铸铁缓蚀性、紫铜缓蚀性、LY12 铝缓蚀性均不合格,这可能是因为初级滤液中残留的小分子酸等杂质所导致的;以二级滤液配制工作液时,LY12 铝合金轻微失光,缓蚀性为B 级,其他均为A 级,因为铝性质较为活泼,二级滤液中的少量杂质会对其表面造成轻微腐蚀;以三级滤液配制工作液时,所测各金属防锈缓蚀性均为A 级。

2.2.3 切削液工作液的润滑性能

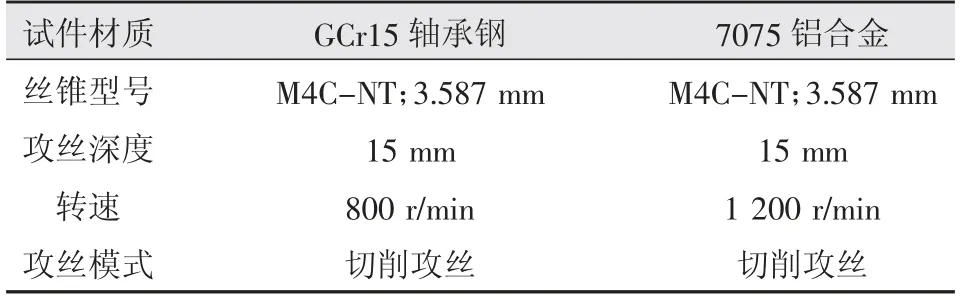

以MicrotapTTT 攻丝扭矩仪测试各级滤液配制的切削液工作液对GCr15 轴承钢和7075 铝合金的润滑性,测试参数如表7。

表7 攻丝扭矩测试条件

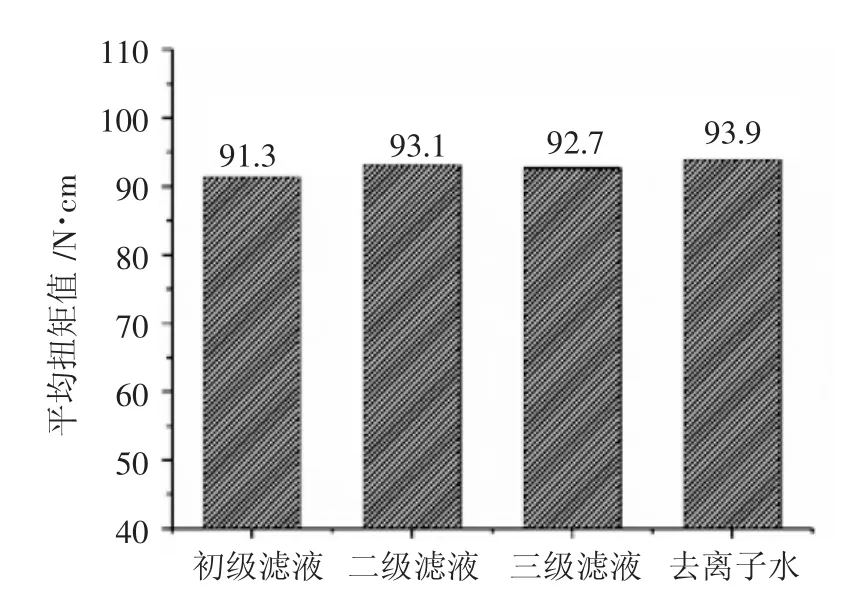

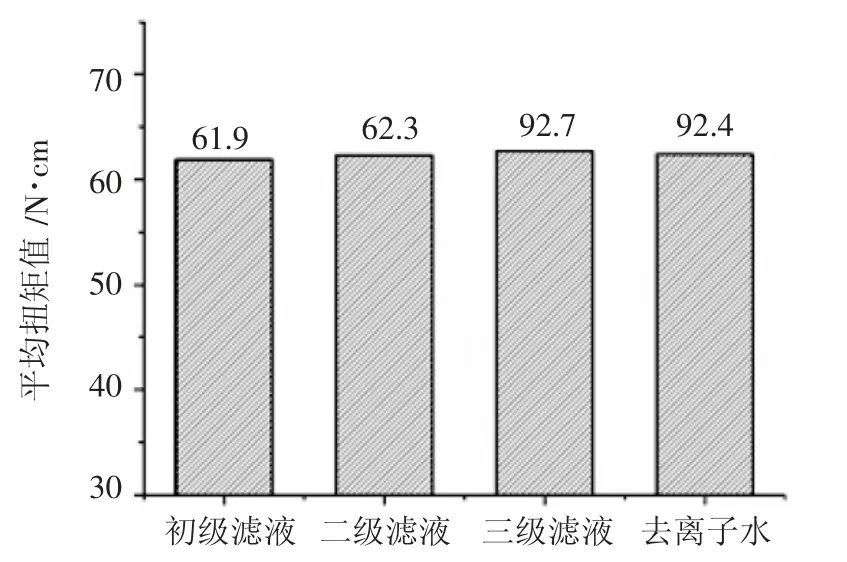

测试结果如图2 和图3。

切削液攻丝过程中丝锥与试件之间存在摩擦阻力,摩擦阻力越大,平均扭矩值越大,则切削液润滑性越差,反之,平均扭矩值越小,切削液润滑性越好。由图2 和图3 可以看到,对于GCr15 轴承钢和7075 铝合金,以不同稀释水配制的切削液工作液润滑性变化不大,均与去离子水相近。原因是各级滤液中残留的杂质并未对切削液的渗透性及润滑膜强度造成影响。

图2 各切削液工作液GCr15 轴承钢平均攻丝扭矩

图3 各切削液工作液7075 铝合金平均攻丝扭矩

2.2.4 切削液工作液的抗菌性能

通过微生物培养法测试分别以初级滤液、二级滤液、三级滤液、去离子水配制的清润博QC-2501 切削液5%浓度工作液的抗菌性能,试验方法为:向各工作液中加入20%LB 培养基、1%切削液废液,进行微生物培养;于30℃条件下培养14 d,检测微生物OD600 增长量,增长量越大,说明微生物繁殖越快,工作液抗菌性能越差。

试验结果如图4,可以看到,当以初级滤液为稀释水配制切削液工作液时,经过14 d 的微生物培养,OD600 增长量最大,说明其微生物增殖最快,抗菌性最差;而以二级滤液配制的工作液OD600 增长量远低于初级滤液,但高于三级滤液和去离子水;以三级滤液配制的工作液OD600 增长量与去离子水相近。说明初级滤液中有腐败微生物残留,且所残留的杂质(包括有机物和无机盐)为微生物创造了适宜的生长环境,短时间内即可引起微生物的大量增殖,严重降低切削液抗菌性能;而二级滤液也会对切削液抗菌性有所影响;三级滤液对切削液抗菌性能的影响可认为属于测试误差范围以内。

图4 各切削液工作液OD600 增长量

综上所述,结合对不同稀释水配制的切削液工作液基本理化性能、防锈缓蚀性能、润滑性能、抗菌性能的分析,说明切削液废液经过超滤之后的初级滤液仍含有较多的杂质,作为稀释水时,会使切削液工作外观由蓝白色微乳液变为淡黄色乳液,且有腐臭味,同时会对切削液的防锈缓蚀性、抗菌性造成很大影响;切削液废液经过超滤—纳滤处理后,二级滤液中杂质含量较少,作为稀释水不会影响工作液的外观、气味,且铸铁、紫铜的防锈缓蚀性合格,但会对7075 铝合金造成轻微腐蚀,同时会对切削液抗菌性能造成轻微影响;切削液废液经过超滤—纳滤—反渗透后,以三级滤液配制切削液工作液,其基本理化性能、防锈缓蚀性能、润滑性能、抗菌性能均与去离子水相近。

3 结论

3.1 分别对切削液废液进行超滤、纳滤、反渗透处理,处理后各级滤液COD 值分别为11 340 mg/L、4 250 mg/L、1 604 mg/L,均不满足GB 18918 中规定的工业废水三级排放标准,不可排放。

3.2 以切削液废液经过超滤后的初级滤液配制切削液工作液会对其使用性能造成很大影响,不宜回用;经过超滤—纳滤处理后的二级滤液回用配制的切削液工作液适用于加工工件材质无铝合金,且加工环境不宜腐败的工况;而经过超滤—纳滤—反渗透处理后的三级滤液回用配制的切削液工作液性能指标与去离子水相近,满足于绝大多数工况。

3.3 切削液废液经膜处理工艺后出水性质可满足回用配液,且不需额外添加剂调整,企业可根据自身生产条件及工艺需求选择预处理—超滤—纳滤工艺或预处理—超滤—纳滤—反渗透工艺,设备投资少,能耗低,使用方便,维护简单,适用于企业内部对切削液废液自行回用处理。