整机与零部件工艺过程开发流程

吕小峰,张连杰,陈国清,梁 坤

(潍柴动力股份有限公司 工艺工匠研究院,山东 潍坊 261061)

近几年为了抢占市场先机,发动机行业产品开发周期一再压缩,如何在短时间内保质保量高效完成产品开发,达到SOP条件,是工艺开发的挑战,也是项目管理的难点。

在绝大多数企业中,产品开发是投入最多管理难度最大,流程最为复杂的一个系统。一个产品的开发需要多个不同部门和角色的配合,如果没有良好的协同机制和操作规范,必然引发混乱,造成产品开发项目的失败。进而影响整个公司的业绩。所以许多公司都把厘清产品开发流程作为重中之重。特别是随着华为IPD的推广,让越来越多的企业意识到工艺过程开发与产品设计开发并行的重要性,如何利用APQP做好工艺过程开发的项目管理工作,厘清产品研发流程并形成规范化体系,无疑能够大幅提升企业的核心竞争力。

1 工艺开发分类

1.1 工艺开发样件状态与工艺方法

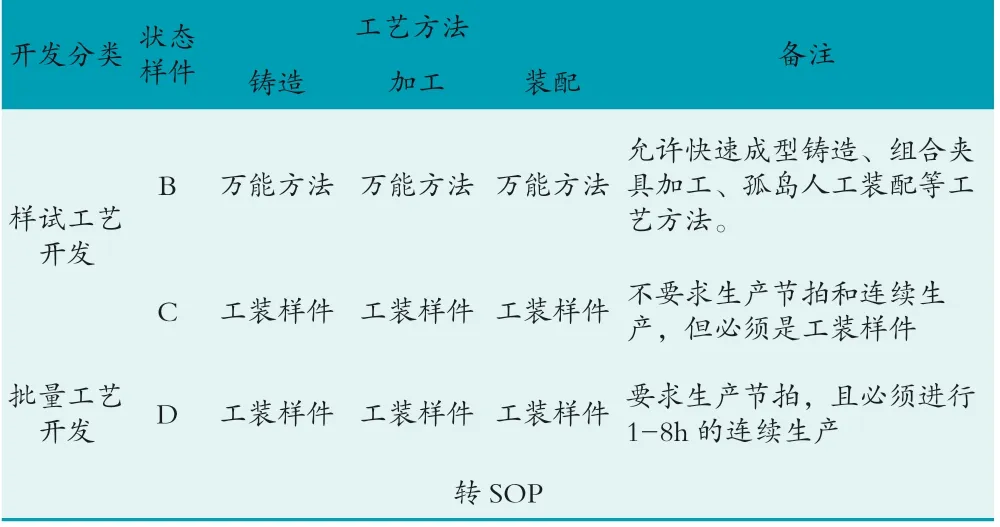

按照产品开发阶段将工艺开发过程分为样试工艺和批量工艺两部分,样试工艺开发生产B、C样件,批量工艺开发生产D样件,D样件工艺验证完成后转SOP(批量生产),详见表1。

表1 工艺开发样件状态与工艺方法

1.2 工艺开发项目分类原则及分级标准

为规范工艺开发项目管理,合理分配项目资源,通常采用积分制量化项目等级。例如按照工艺开发分类(全新、变型、一般改进)、技术难度、工作量、项目重要性4个维度对项目进行评分(满分100分),根据评价分值将工艺开发项目分为六级。项目管理人员对项目进行分级管理,工艺开发项目分类原则及分级标准详见表2、表3。

表2 工艺过程开发项目分类原则

表3 工艺开发项目分级标准

2 样试工艺开发

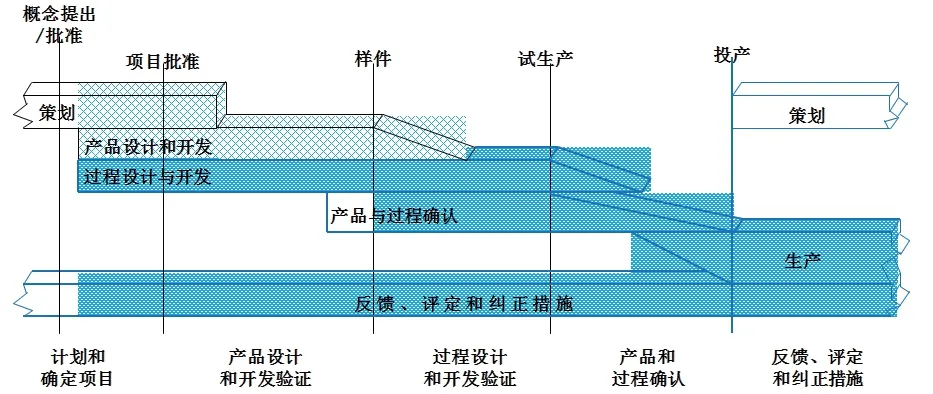

2.1 工艺先期质量策划

实践证明APQP产品设计与开发过程中,工艺技术人员越早参与产品协同设计,越能缩短产品开发周期,降低开发风险。包括工艺可行性分析、工艺性审查两个阶段,其中工艺可行性分析需根据产品技术调研和市场预测确定工艺路线、资源配置、工艺投资、开发周期等;工艺性审查需对整机及关键零部件铸造、机加、装配的可制造性进行查核,避免结构不合理造成的成本浪费,以此来缩短产品开发周期,降低开发风险,保证产品结构的工艺合理性。当整机和零部件产品三维定型后,工艺人员开始编制样试工艺方案并组织评审,开启样试工艺开发工作,工艺先期质量策划如图1所示。

图1 工艺先期质量策划

2.2 样试工艺开发控制计划

工艺开发项目等级确定后,开始编制样试工艺开发控制计划,明确责任单位和责任人,并确定里程碑节点。便于项目管理人员进行计划管控,以保证B、C样件可以按期完成生产、检验、交付,重点计划内容详见表4。

表4 样试工艺开发流程控制计划

2.3 评审点的设置

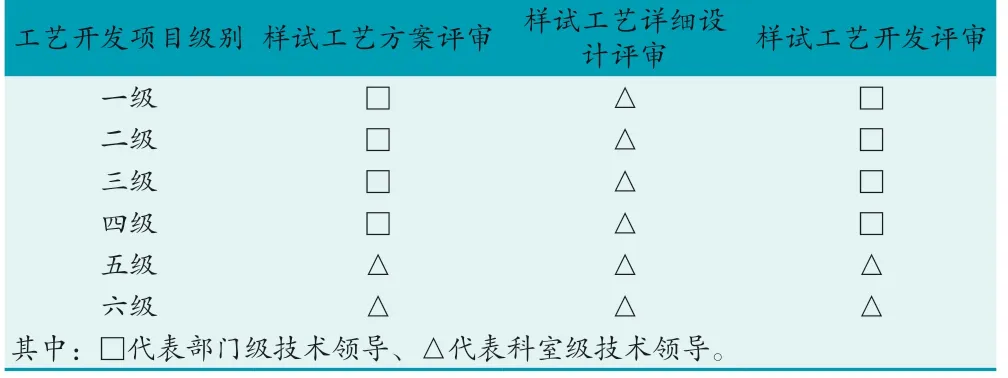

为保证工艺开发正确性、项目管理有效性,项目管理人员对项目运用FMEA风险思维,针对每个子流程、业务活动识别具体风险事项,然后分析每个项目的潜在风险,并分析每项风险的潜在影响,采用项目过程中设置各类评审点的方式对项目进行管理和控制,并与IT系统相结合,以提前规避风险、消除风险、改变风险。

在样试工艺开发阶段设置详细工艺设计、工艺方案、工艺开发三个评审节点。评审成员覆盖设计、工艺、生产、质量、采购等业务面,对工艺开发过程文件正确性和完整性进行评审,对项目存在的问题进行协调解决,对可能影响项目进度的风险进行预判和预防。评审主持人的选择按照表5规定执行。

表5 样试工艺开发评审主持

3 批量工艺开发

3.1 批量工艺方案设计

工艺部门根据市场信息确认表、样品验证阶段问题整改报告、产品图样、产品明细表等开展批量工艺开发,批量工艺方案中需包含设计依据、产品简介及工艺性分析、分工原则、设计原则、过程开发目标、详细工艺说明、生产纲领、工作制度、环境条件、试制总结、一线人员配置、土建及公用、物流、信息化、资源配置、环保安全性分析、风险性分析等内容。批量工艺方案设计时需要从Q(质量)、C(成本)、D(交付)三个方面确定过程开发目标。

3.2 批量工艺开发控制计划

工艺过程开发项目等级确定后,开始编制批量工艺开发流程控制计划,明确责任单位和责任人,并确定里程碑节点。便于项目管理人员进行计划管控,以保证D样件可以按期完成工艺验证、检验、交付,重点计划内容详见表6。

表6 批量工艺开发流程控制计划

3.3 评审点的设置

为保证项目顺利进行,运用风险思维,在批量工艺开发阶段设置批量工艺方案评审、批量工艺详细设计评审、工艺验证计划评审、工艺验证评审、批量工艺开发评审五个评审点,根据项目重要度及项目阶段风险可控程度由不同级别的技术领导主持评审,保证项目按节点顺利推进,防止出现项目失控的风险,评审时要对项目存在的问题进行协调解决,对可能影响项目进度的风险进行预判和预防,并查核每一阶段交付物的完整性,评审主持人的选择按照表7规定执行。

表7 批量工艺开发评审主持

3.4 批量工艺验证

3.4.1 一般要求

根据PPAP手册要求,组织应建立、实施并保持一个符合顾客规定要求的产品和制造批准过程。试生产工艺验证的目的是验证组织是否已经正确理解了顾客的产品要求(包括特殊要求),并且在批量生产过程中,具有持续满足这些要求的能力。通过试生产,对产品及批量工艺(包含变更后的批量工艺)进行PPAP认可,验证批量工艺方案、工艺路线、过程设计文件的正确性、合理性和适应性,以满足批量生产对产品质量、生产效率和降低消耗的要求,并符合安全和环保的规定。

3.4.2 工艺验证阶段划分

工艺验证分为启动、验证、转SOP等三大阶段;包括工艺验证启动、工艺验证计划编制及评审、过程验证、通线测试、生产线验证、工艺验证总结、批量工艺验证评审、工艺验证问题整改、输出批量生产工艺文件、生产及持续改进等十个过程,见表8,验证阶段工作内容如下。

表8 工艺验证过程

①过程验证阶段:过程设计小组对每个过程、加工单元开展过程验证(包含原辅材料和随机刀具验证),至少产出能够保证此工序验证合格的产品数量。②通线测试阶段:过程设计小组组织相关人员对生产线进行至少1件的通线测试(包括但不限于安全功能测试,应急功能测试等),需包含全部工序、但允许存在因人员、设备、工装导致的作业中断。③生产线验证阶段:生产单位按照工艺验证计划中自制零部件及整机产品数量进行1小时到8小时的连续生产,生产过程不得有因人员、设备、工装导致的中断,自制零部件及整机产品出具工序质量检验记录,整机还需出具出厂试验记录。

批量工艺验证评审通过后,项目管理人员将工艺验证遗留问题纳入I-working计划管控,工艺人员修订试生产阶段工艺文件,输出批量生产工艺文件,包括控制计划、作业指导书(含设备控制程序)等,指导生产并进行持续改进。

3.5 批量工艺开发总结及评审

生产线日产能达到设计产能的1/2且连续生产三个月后,项目负责人总结批量工艺设计、工艺实施、工艺验证及批量生产阶段的成功经验及不足,形成批量工艺开发总结,批量工艺开发总结中需写明批量工艺方案中要求的过程开发目标达成情况。

项目负责人审核批量工艺开发总结材料,组织批量工艺开发最终评审,评估批量工艺开发是否满足过程开发目标,如果目标没有达成,需制定改进措施,整改完成后转SOP。

4 小结

在整机和零部件工艺过程开发中,运用了过程方法和风险思维,并成功与项目管理相结合,在近期开展的重大项目中得到了试运行,项目管理模式符合IATF16949:2016和APQP方法论,简化了项目管理人员的工作量,保证了项目可控,并实现了按期交付。文章详细描述了如何进行分级管理,编制流程控制计划、明确责任单位和责任人、设置评审点,实现对整个项目的全流程管控。此种方法不仅可以加快整车与零部件工艺过程开发进度,还能有效协调组织各种资源,提高整车与零部件的产品质量。