渗透膜蒸馏研究进展与展望*

刘兆峰,何瑞敏,郭 强,王 霄,唐佳伟,赵梦娟,王 群

(1 国家能源集团煤炭开采水资源保护与利用国家重点实验室,北京 102209;2 北京低碳清洁能源研究院,北京 102209;3 神华神东煤炭集团有限责任公司,陕西 榆林 719315;4 山东科技大学化学与生物工程学院,山东 青岛 266590)

水、粮食、能源是维系人类生存和维持社会可持续发展的重要因素,随着世界人口的持续增长和社会经济的快速发展,人类对水、食物和能源的需求与日俱增,同时城市化和工业化的发展带来许多问题,特别是有害废水的大量排放,造成水资源的大面积污染,纯净饮用水不足,人们只能饮用被污染的水,给人们的身体健康带来严重危害。因此,选择合适的水处理技术以解决严重的水污染问题是当前的研究热点之一。

近年来,膜蒸馏作为膜分离技术中的一种,发展越来越广泛。渗透膜蒸馏是膜蒸馏的一种变体,该工艺研究开始于 20世纪80年代,是由悉尼的Synix研究所Lefebvre发起[1],是基于渗透和蒸馏过程耦合的一种新型分离技术,还可以被称为等温膜蒸馏(IMD)、气体膜萃取和膜渗透蒸馏(MOD),用于分离各种水溶液,近年来越来越受国内外研究人员关注。基于此,本论文针对渗透膜蒸馏的原理特点及热点问题、应用方面进行综述,将从特点、传递影响、应用和膜污染等方面理清渗透膜蒸馏技术的最新研究现状及进展。

1 渗透膜蒸馏

1.1 渗透膜蒸馏原理

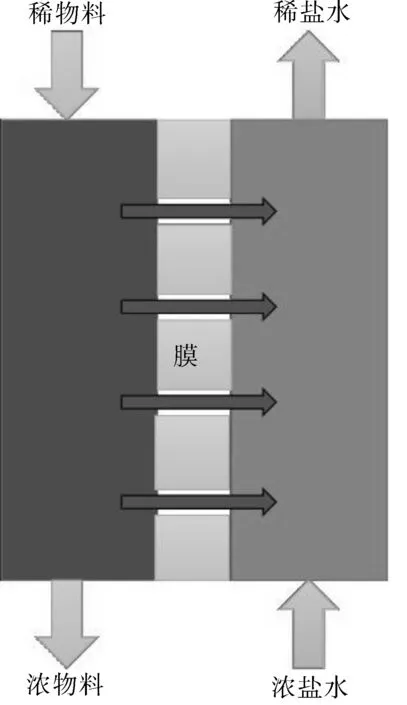

渗透膜蒸馏(Osmoticmembrane distillation,OMD)是一种通过水的蒸发来实现溶液浓缩的分离过程,是渗透和蒸发过程耦合的新型分离的方法,其原理[2]如图1所示,膜的两侧分别与进料液和渗透液两种不同水分活度的溶液相互接触,待浓缩的溶液作为膜的上游进料液侧,无机盐或有机溶剂作为膜的下游渗透液侧,可作为渗透剂,膜的疏水性阻止其他溶液进入膜孔中,仅使易挥发组分由进料液侧通过膜扩散进入渗透液侧,渗透剂将透过膜的易挥发组分吸收,实现吸收分离操作。与膜蒸馏不同的是,渗透膜蒸馏能够进行,其蒸汽驱动力是依靠膜两侧存在渗透活度差,当被处理液中的易挥发组分在疏水微孔膜两侧的渗透活度差近似接近于0时,此时不存在渗透压力,则渗透蒸馏过程将停止进行。在渗透膜蒸馏操做过程中,要使进料液侧的操作压力大于渗透剂侧,用来避免膜的渗漏污染处理物料[3]。

图1 渗透膜蒸馏原理示意图Fig.1 Schematic diagram of osmotic membrane distillation

1.2 渗透膜蒸馏特征

渗透膜蒸馏的特点[4]在于,除了具有一般膜分离技术的经济及能耗低的优点外,还具有:(1)具有良好的导热性能,可以在常温和常压下进行,相对于膜蒸馏有浓度梯度,渗透膜蒸馏是一个等温的膜蒸馏过程,因此热敏性的物质不易分解;(2)使被处理的物料不会发生降解进行高倍浓缩,保留挥发性成分;(3)相对于常规分离过程,渗透膜蒸馏可以减少热效率以及机械损失,在处理热敏性物料及对剪应力敏感性的物料上有良好的应用效果;(4)渗透膜蒸馏有利于在温和条件下进行食品浓缩,并且不会损坏产品;(5)渗透膜蒸馏在进行低倍浓缩时,其渗透蒸馏速率要比一般超滤、反渗透速率慢,而在高倍浓缩时速率相反。因此在采用渗透膜蒸馏处理物料时,选用组合流程进行效果更好。

2 渗透膜蒸馏用膜

2.1 膜特性

渗透膜蒸馏过程所用膜,应满足疏水性及合理的孔径,同时还应该具有良好的稳定性,高的导电性能,一定的机械能力,抗腐蚀能力以及良好的传热性能等条件[4],保证渗透膜蒸馏工艺的正常运行。Sangsuk Lee等[5]通过改进膜设计的渗透膜蒸馏提高生产力和选择性脱盐的机会进行研究,在这项研究中,使用单元和模块规模的计算模型来研究外径膜优化如何提高水处理性能,并比较模拟外径膜模块与常规FO系统的生产率,发现降低外径膜厚度是实现高性能的最关键因素,大约0.1 μm的膜厚度需要实现超过目前商用FO膜的水通量。在大规模系统中,薄膜对于最小化有害的传热影响也是至关重要的。综合比较OMD和FO膜,优化后的OMD膜在最大可实现水通量和模块级水回收率方面优于高性能FO膜。结果表明OMD膜克服传统聚合物膜选择性限制的前景,并为未来的OMD膜设计提供了指导。

2.2 膜材料

渗透膜蒸馏的材料为疏水微孔膜,其膜材料具有低表面自由能的非极性高聚物,与渗透膜相同,一般都是聚烯烃类和聚氟烯烃类化合物,主要包括聚四氟乙烯(PTFE)、聚丙烯(PP)、聚乙烯(PE)、聚偏氟乙烯(PVDF)等,与膜蒸馏区别的是,相对于膜蒸馏的膜最佳厚度在高的渗透通量和低的热导率之间,渗透膜蒸馏所用膜应该更加薄,使膜的渗透通量尽可能的大。当渗透膜蒸馏与膜蒸馏技术相互耦合,要实现温差作为推动力,此时要使膜的导热性能尽可能降低。Lydia Terki等[9]采用渗透膜蒸馏过程,用各种疏水多孔膜浓缩糖溶液保存仙人掌梨汁的品质进行研究。将疏水聚合0.45 mm和0.20 mm的聚四氟乙烯(PTFE)和0.10 mm的聚丙烯(PP)膜有效地应用于仙人掌梨汁和糖溶液的浓缩。研究表明,PTFE膜给予更高的渗透通量和更高的最终汁浓度。此外,OMD工艺前对原汁的过滤、工艺时间的延长和工艺温度的升高都导致了最终果汁浓度的升高。通过测定果汁粘度、总酚含量、总黄酮含量、抗氧化活性和酚酸含量来评价果汁品质,指出浓缩果汁的理化性质得到了保留。

2.3 膜相关参数

渗透膜蒸馏所用膜厚度尽可能薄,孔径多,因为膜的渗透通量与膜厚度成反比,同时膜的耐热性能与膜厚度成正比,有利于膜的导热性。膜的渗透通量与孔隙度成正比,膜的表面孔径大有利于挥发物的保留率,从而增加膜通量[1]。由于渗透膜蒸馏可以近似于等温过程,因此膜应该具有高导电性能,将易挥发物质以最低的温度梯度汽化进入膜孔传递到渗透液侧,有利于渗透膜蒸馏的工艺的进行。在选定膜厚度及膜孔径后,有的还需要对膜表面进行处理,适应所处理的物料。

渗透膜蒸馏所用膜有平板膜和中空纤维膜,在工业上宜采用中空纤维膜提高膜的渗透通量。岳程等[10]对PTFE平板微孔膜用于渗透膜蒸馏进行研究,采用“挤出—压延—拉伸”法,改变纵向拉伸倍数,制备出平均孔径为0.25~0.80 μm,孔隙率为46.9%~78.3%的4种疏水PTFE平板微孔膜。随着纵向拉伸倍数的增加,微孔膜结构中的结点变小,纤维变细,孔径和孔隙率增大,孔隙分布更均匀。分别以茶多酚水溶液和CaCl2溶液为进料液和渗透液,进行渗透膜蒸馏浓缩实验。结果表明,增大PTFE平板微孔膜孔径、提高渗透液的浓度以及进料液和渗透液的流速可提高渗透通量。整个实验过程中,4种PTFE平板微孔膜对茶多酚的截留率均能保持在 99.9%以上,且不受操作条件的影响。Sher Ahmad等[11]对渗透膜蒸馏苹果汁浓缩中空纤维膜接触器进行研究,建立了渗透膜蒸馏的传质扩散模型,并应用于苹果汁浓缩,研究了果汁浓度、溶出液浓度、雷诺数等工艺参数对整体传质系数和水蒸气通量的影响。实验表明,随着进料和渗透液流量的增加,由于流体动力边界层阻力的减小,水蒸气通量和总传质系数增大。而随着进料浓度的增加,由于水活度降低、黏性阻力增大以及浓度极化效应的增加,水蒸气通量和总传质系数均有所下降。结果表明,进料液和渗透液之间的活度梯度对水蒸气的质量输运有很大影响。同样,水蒸气通量也受到膜孔隙率增加的影响。水蒸气通量和总传质系数也随着溶液体积温度的升高而增加,这是由于溶液的水蒸气压力升高和粘度降低所致。

2.4 膜组件

与膜蒸馏类似,渗透膜蒸馏所用膜组件有[12-13]平板式、卷式、毛细管式和中空纤维式四种。渗透膜蒸馏相对于膜蒸馏的不同之处在于,渗透膜蒸馏膜组件不但要提供被处理物料的通道,还要提供脱除剂(盐水溶液)的通道,设置盐水溶液的进出口。对于设置脱除剂通道,朱圣东等[12]已经进行了详细叙述,这里就不加重复。针对膜组件的适用范围,平板式适合实验室进行可行性研究,其特征在于相对于其他膜组件,平板式更容易观察及清洗更换。卷式渗透膜蒸馏既适用于实验研究,也适用于工业化生产。对于工业生产,应采用中空纤维膜和毛细管式,适用于高浓缩的物料,促进渗透膜蒸馏的速率,提高渗透膜蒸馏工艺的效率。

3 渗透膜蒸馏传质、传热过程

3.1 传质过程

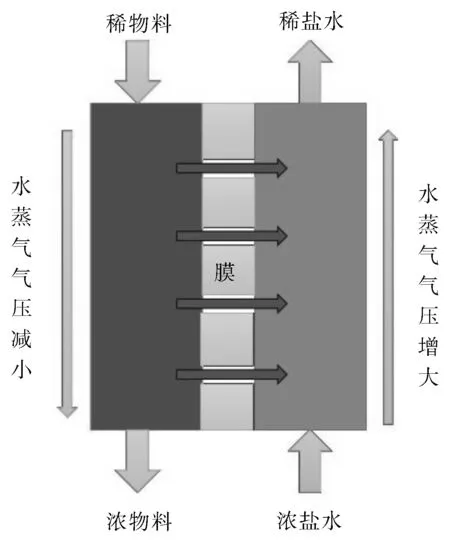

渗透膜蒸馏是一个等温的过程,驱动力是靠膜两侧的溶质性质与浓度的不同,导致水分活度不同,形成蒸汽压差。若将渗透膜蒸馏升温产生温差时,推动力靠温差与浓差共同作用。其中渗透通量取决于膜的渗透性和驱动力,从而发生质量传递,传质过程如图2所示,主要有三个步骤[14]:水分子从膜的料液侧的主体部分扩散到料液侧膜面;水分子通过汽化形成水蒸气,料液被浓缩水蒸气穿过疏水微孔膜,由料液侧膜面进入渗透剂侧膜面; 水蒸气在渗透剂侧膜面冷凝形成水,扩散至渗透剂主体,被渗透剂所吸收。Ruiz Salmón等[15]对碳酸钠—CO2结晶的渗透膜蒸馏传质传热过程进行研究,考虑了进料液和渗透溶液的流速、浓度以及进料温度等因素对渗透膜蒸馏结晶装置的传质传热系数的影响,对渗透膜蒸馏结晶装置的性能进行了评价。结果表明,流速和进料浓度的变化对传质系数没有显著影响,降低渗透溶液的浓度或升高渗透溶液的温度会使传质系数降低。

图2 渗透膜蒸馏传质过程机理Fig.2 Mass transfer mechanism of osmotic membrane distillation

3.2 传热过程

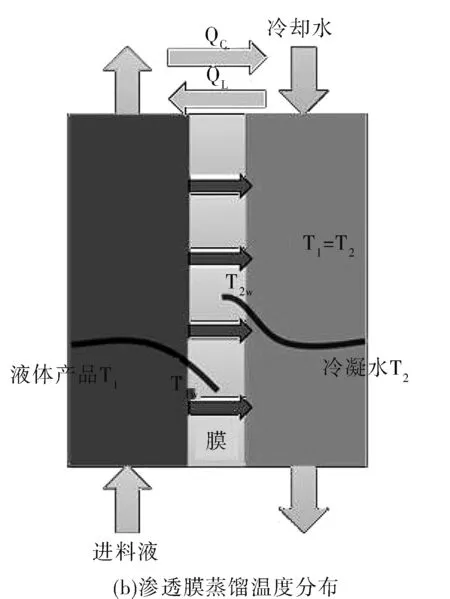

渗透膜蒸馏虽然被认为是等温过程,但是由于水蒸气在疏水微孔膜两侧汽化和冷凝带来的潜热,会造成温度差,使靠近料液侧的膜表面温度低于靠近渗透侧的膜表面温度,存在着跨膜传热的温度,同时在料液侧和渗透侧与膜表面之间也存在着热量的传递过程,因此可以将传热过程看作为潜热与跨膜热传导两个部分构成,其传热过程包括三个步骤[14]:热量从膜的料液侧的边界部分,由料液主体传递到料液的热侧膜面,水在料液-膜界面上蒸发,进行汽化形成水蒸气,此部分所需热量由料液进行提供,使进料液温度下降;水蒸汽通过膜由热侧膜面进入冷侧膜面,热量随着水蒸气透过膜孔进行跨膜传递,此时热量由膜本体和孔内气体进行热传导和潜热两部分构成,与直接接触膜蒸馏不同的是,此时的热量有一部分进行反向传递[16],从渗透侧导入进入料液侧;水蒸气在膜—渗透剂界面上冷凝,水蒸气在冷侧膜面形成水,热量通过导热和对流传热从冷侧面膜传递到了渗透液主体,使渗透液温度升高。其传热过程如图3所示。渗透膜蒸馏过程中的传热,产生跨膜温度梯度,进而转化为蒸汽压梯度,产生了反向驱动力是渗透膜蒸馏的推动力减小,不利于水的跨膜运输,不利于传质的进行。根据实验[17-18]可知,在渗透膜蒸馏的实际操作中,其运行速度慢的同时导热性高,使膜两侧的温度梯度较小,可忽略传热带来的反向驱动力,进而将渗透膜蒸馏是为等温渗透膜蒸馏过程。

图3 渗透膜蒸馏传热过程机理Fig.3 Heat transfer mechanism of osmotic membrane distillation

4 渗透膜蒸馏极化现象

渗透膜膜蒸馏过程往往伴随着极化现象,包括温度、浓度、黏度极化,三者具有密切联系,这些极化现象会降低膜的渗透通量,影响渗透膜蒸馏的传质传热过程,一般情况下浓度极化比温度极化和黏度极化影响更为明显。

4.1 温度极化 (TP)

由于易挥发组分在进料液侧膜表面汽化吸收热量,使进料侧膜表面温度低于进料液主体温度,在渗透侧膜表面由于渗透剂吸收易挥发组分,放出热量,使渗透侧膜表面温度高于渗透剂主体温度,渗透膜蒸馏膜两侧主体温度相差不大,膜两侧形成温度梯度,这种现象成为温度极化现象[14,19]。温度极化现象的发生,与直接接触式膜蒸馏相反,渗透膜蒸馏过程中的膜两侧温差应最小化,因为该温差引起的蒸汽压力梯度与浓度梯度产生的压力梯度相反[20],使进料侧膜表面的蒸汽压力减小,渗透剂侧膜表面蒸汽压力升高,降低了膜蒸馏过程的推动力,从而降低了渗透膜蒸馏的速率。在一般的渗透膜蒸馏过程中,两侧主体温度相差不大,进料液和渗透液处于湍流状态边界层厚度减小,温度极化现象不明显,同时渗透膜蒸馏的导热性能良好,减小了温度梯度,可将渗透膜蒸馏认为是等温状态,忽略温度极化带来的影响。当进料液进行高倍浓缩时[12],膜的表面形成一个停滞层使较强的温度梯度产生,此时蒸汽压随温度变化显著,温度极化现象比浓度极化现象更为明显,在这种情况下要消除停滞层,减小温度极化现象,可以从组件优化、工艺优化、新材料与新工艺的开发方面考虑进行。

4.2 浓度极化(CP)

渗透膜蒸馏的浓度极化与膜蒸馏类似,物料进行浓缩时,水蒸气透过多孔疏水膜,进料液的浓度变大,渗透剂被不断稀释。在传质过程中,进料液侧膜表面溶液浓度大于料液主体浓度,渗透剂侧膜表面浓度小于渗透剂主体浓度,形成极化边界层,产生浓度差,这种现象称为浓度极化现象。浓度极化现象的形成造成膜两侧水蒸汽压差增大,使渗透膜蒸馏的驱动力减小。当料液进行高倍浓缩时,蒸汽压差更为显著,浓度极化现象更明显。B.Ravindra Babu等[22]对渗透膜蒸馏过程中浓度和温度的极化效应进行研究。实验表明,在不同的实验条件下,与温度极化相比,浓度极化对驱动力降低的贡献更为显著。

4.3 黏度极化(VP)

当渗透膜蒸馏对物料进行高倍浓缩的时候,随着浓缩过程的进行,水蒸气不断通过膜孔进入渗透液,此时的进料液被浓缩浓度升高,其黏度增加,这种现象成为黏度极化现象[8,14]。通常情况下,料液的表观黏度随着切变速度的增加而减小,此时进料液表现为假塑性流体的性质。随着水分的不断透过,使进料液浓缩到某一临界压力浓度,膜表面附近形成一个停滞层,距离膜远的料液浓度低无法浓缩,从而渗透膜蒸馏的温度、浓度极化现象加剧,增加了黏度极化现象,是渗透膜蒸馏的驱动力减小,渗透通量降低,不利于渗透膜蒸馏的正常运行。减小黏度极化带来的影响,可以优化组件结构和改进工艺操作条件,开发新材料、新工艺,采取逆流进料的手段减少黏度极化的产生。

5 渗透膜蒸馏膜污染和膜润湿

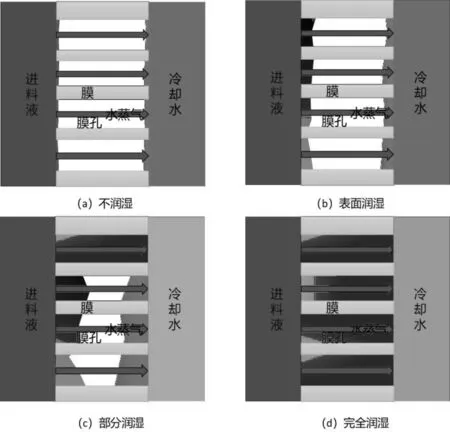

膜污染是一个不可避免的过程,主要有四种类型,包括无机垢、有机垢、胶体、生物质,其中污染沉积物是引起膜污染的主要原因。膜润湿是渗透膜蒸馏过程中最严重的膜污染,是由于浓度、温度极化、吸附以及膜材料膜结构等因素引起膜表面亲水性增强,造成膜表面润湿[25-26]。膜润湿程度可以分为表面润湿、部分润湿、完全润湿三种类型,其特征如表1所示,膜润湿过程示意图如图4所示。

图4 膜润湿过程示意图Fig.4 Schematic diagram of membrane wetting process

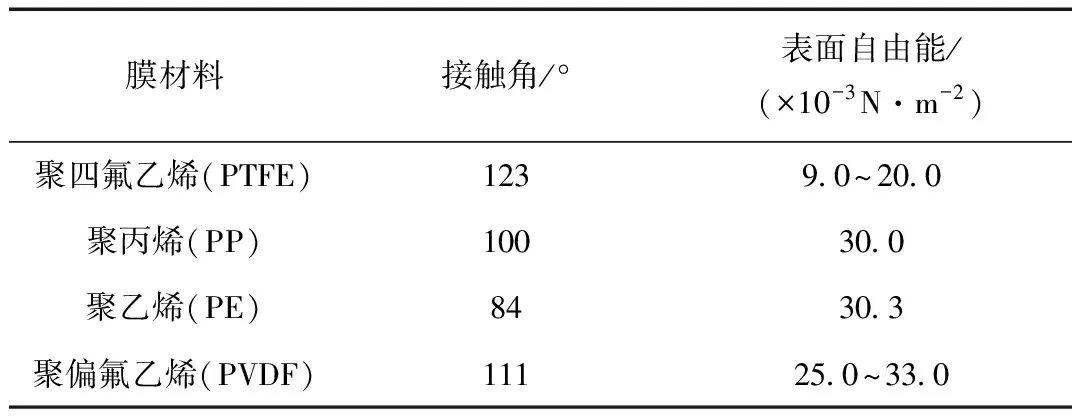

表面润湿程度与渗透量、接触角有关。膜材料的接触角用来衡量材料表面润湿性能的重要指标。一般来说,在接触角越大,表面自由越低的情况下,膜材料的亲水能力越弱,疏水能力越强,从而减小膜润湿的影响,减少膜污染和膜润湿所带来的影响。一般膜材料的接触角如表2所示。

表2 膜材料接触角和表面自由能Table 2 Contact angle and surface free energy of membrane materials

渗透膜蒸馏与膜蒸馏过程中,都会存在膜污染现象,是随着时间的延长,产生的阻力使膜通量降低。阻碍渗透膜蒸馏顺利进行的一个最严重的膜污染就是膜润湿,是由于极化现象以及结垢、膜污染引起的[27]。即在一小片膜上的润湿性也会导致膜孔进入液体,渗透膜蒸馏失去作用。疏水微孔膜的存在促进了膜润湿,应该进行膜表面清洁和干燥的再生程序,但在膜蒸馏和渗透膜蒸馏过程中的膜再生是困难的,因此实际操作性不强。J. Mansouri等为避免污垢和膜润湿现象进行研究,发现对于疏水膜来说,可以通过在膜表面涂上一层薄薄的亲水聚合物来实现。膜涂覆对于含油饲料的浓缩是必要的,即使是低浓度的油分散在水中,未涂覆的膜也能迅速润湿,同时发现被涂覆的膜在长达24 h的油乳液浓度期间保持其性能,这些观察结果证实了被涂覆膜对油性饲料的渗透膜蒸馏的效率。Waheed -Ur Rehman等[28]对采用平板PVDF和PTFE膜,通过渗透膜蒸馏技术对石榴汁的浓度及相应的膜润湿效果进行研究。研究表明,渗透膜蒸馏技术中PVDF膜比PTFE膜更容易被润湿。连续运行24 h后,PVDF膜的疏水性下降了29%,而PTFE膜的疏水性下降了6%,这是膜润湿的明显标志。实验用红外光谱(FTIR)、扫描电镜(SEM)和孔结构分析进一步证实了PVDF膜对润湿的敏感性,得出造成这种反应的主要原因是PVDF膜具有较高的表面能,并且无纺布聚酯纤维作为支撑层存在于膜中。

6 渗透膜蒸馏的应用、存在问题及发展

6.1 渗透膜蒸馏的应用

渗透膜蒸馏作为一种新型分离技术,具有重要的应用前景和商业价值。近年来许多学者对渗透膜蒸馏研究不断深入,膜蒸馏技术日益成熟起来,其应用领域逐渐被发掘出来。

渗透膜蒸馏在食品领域上:渗透膜蒸馏在食品工业上的应用主要包括浓缩果汁、蔬菜汁、牛奶、速溶咖啡等和其他不耐温度的液体,用于去除液体中的水分。渗透膜蒸馏可以作为溶酚化等相对昂贵的过程之前的预浓缩步骤,用于酶、蛋白质、天然食品色素等热敏性产品,另一个潜在的应用是发酵饮料、葡萄酒或啤酒的脱醇,渗透膜蒸馏的使用有助于选择性地去除酒精饮料中的乙醇,而不会对其味道、气味或口感产生不利影响。从渗透液中回收乙醇可进一步作为一种潜在的混合原料用于制造强化酒精饮料。V. Alves等将渗透膜蒸馏用于果汁浓缩进行研究,研究表明经渗透膜蒸馏浓缩的果汁质量和成分接近于新鲜的果汁,抑制了果汁风味和颜色的退化。与膜蒸馏不同,渗透膜蒸馏温差梯度小,阻止了挥发性香气随进料温度的升高而损失,保持果汁气味的香醇。果汁的极限浓度和果汁粘度(>0.2 N/m)在渗透膜蒸馏中超过68°Brix。W. Kujawski等[29]对渗透膜蒸馏工艺在红葡萄汁浓缩中的应用进行研究,应用渗透膜蒸馏工艺对不同浓度(5 ~ 20°Brix)的红葡萄汁进行脱水。采用不同公称孔径的聚四氟乙烯疏水膜进行了实验,以红葡萄汁溶液和浓氯化钙溶液(50wt%)作为进料液和渗透液,测定渗透通量、初汁浓度、终汁浓度、总酚含量(TPC)和抗氧化活性(TEAC)。结果表明,在渗透膜蒸馏脱水浓缩过程中,果汁的总酚指数和抗氧化活性等理化性质得到了较好的保留,膜的孔隙率对水的渗透通量或加工果汁的最终浓度没有显著的影响,对浓缩果汁质量的重要理化性质(如总多酚含量和抗氧化活性)不受多孔疏水膜渗透膜蒸馏的影响。

渗透膜蒸馏在医药领域上:渗透膜蒸馏可以对疫苗、氨基酸、多肽、蛋白质、核酸、激素、抗菌素等热敏性物料或剪应力敏感性的物料进行高倍浓缩,过程往往在低温条件下进行,其工艺过程类似于果汁浓缩过程。PA Hogan等[30]早期就对采用渗透膜蒸馏浓缩各种疫苗,对其进行大量研究,结果显示采用渗透膜蒸馏浓缩疫苗技术可行, 经济合理,开拓了渗透膜蒸馏在医药领域的应用市场。

渗透膜蒸馏在化工领域上:渗透膜蒸馏在化工领域上,与其他分离方法联用,可以得到浓度更高、质量更好的物质,同时又能降低成本,特别是在酯化反应中引入渗透膜蒸馏过程脱水[21],例如乙酸与丁醇酯化反应和渗透蒸发耦合可以提高乙酸丁酯的转化率和选择性。Bessarabov D等[31]报道了渗透膜蒸馏的新机遇,讨论了渗透膜蒸馏技术大规模应用前景,以氯碱工业中的氯化钠卤水再浓缩为例,讨论了该技术的商业机会。实验表示,渗透膜蒸馏为在化工厂环境中管理含水水流提供了一种新的可能性。如果要使用渗透膜蒸馏的协同效益,最好是在有较高温度的水工艺流程以及需要回收浓缩反馈到工艺时使用。在目前的渗透膜蒸馏应用中,10 kg/(m2·h)以上的水通量已在中试中得到验证。

6.2 存在问题

渗透膜蒸馏作为一种新型的分离技术在理论、实验及模拟方面研究日益加深,但其应用还不够充分,未能面向工业化大规模发展,存在以下方面问题值得思考与讨论:

(1)渗透膜蒸馏与膜蒸馏之间都存在着膜通量小、价格高,膜过程耗能大,成本增加,膜组件不够完善,热利用效率不高,存在热损失的缺点,未达到可以大规模应用的标准;

(2)渗透膜蒸馏过程中,料液被浓缩,渗透剂被稀释并直接排放会造成生态问题,引起环境污染,不利于可持续发展的构建,若处理排放后的渗透剂会增加成本,因此对渗透剂的合理排放和回收是研究的重要因素之一;

(3)渗透膜蒸馏过程速率较慢,处理效率较低;

(4)渗透膜蒸馏过程中,由于膜的高疏水性,易产生膜污染和膜润湿易造成结垢堵塞的现象。

6.3 渗透膜蒸馏发展方向

为了解决上述渗透膜蒸馏存在的问题,从渗透膜蒸馏研究发展来看,膜过程的研究还有以下方面需要突破。

(1)解决渗透膜通量低的问题,开发和制造具有更好的扩散特性、选择性的、孔隙几何形状、稳定性和更长的生命周期的合适膜,可将亲水性聚合物涂层附加于疏水膜表面形成亲一疏水复合膜,防止油精润湿,设置大规模的生产应用;

(2)设计出更加完善的膜组件,提高膜蒸馏机理的优化性能,提高膜蒸馏的热效率,使其在工业生产发挥重要作用;

(3)对渗透膜蒸馏浓缩后的渗透剂的处理,可以将膜蒸馏后的高浓盐水作为过程的渗透剂,稀释后排放,这一过程可以避免渗透膜蒸馏中渗透剂溶液大规模排放引起的环境和生态问题;

(4)扩充膜蒸馏的应用范围,渗透膜蒸馏无论在工艺上还是经济效益上都优于反渗透和膜蒸馏技术,可以与其他膜过程如超滤反渗透技术耦合进行研究,经过初步浓缩去除悬浮固形物后将澄清溶液用渗透膜蒸馏高倍浓缩来提高经济性,发挥各自的优势,增大膜通量,提高浓缩效率。刘纪成等[33]对膜蒸馏与渗透蒸馏耦合分离 HCl过程进行理论分析和实验研究,分析了 HCl-H2O体系气液平衡关系及膜蒸馏与渗透蒸馏耦合分离HCl过程中伴生水传质的推动力,考察了盐浓度、吸收液温度、料液中盐酸和硫酸浓度对伴生水传质的抑制效果。结果表明,料液中含盐、适当升高吸收液温度均能够抑制伴生水的传质;料液中盐酸浓度增大,水的跨膜通量减小,HCl的摩尔通量增大;料液中硫酸浓度从0.01 mol/L增大到0.05 mol/L,水的跨膜通量下降了28.1%,HCl的摩尔通量增大了2.1倍。