一种具有屏蔽层的压力传感器工艺仿真与设计

廖启超,孙涛,徐昊,乔威

(中国兵器工业第214研究所,安徽蚌埠,233000)

0 引言

压力传感器作为汽车中应用最多的传感器,随着汽车产业的发展市场规模逐年攀升,未来至少有18 个汽车应用领域将促进压力传感器的增长,包括轮胎压力检测系统TPMS(Tire pressure monitoring system)、电子稳定控制系统ESC(Electronic Speed Controller)、进气歧管绝对压力MAP(Manifold Absolute Pressure)侧面气囊,以及与排放标准相关的引擎控制,大气压力与废气再循环压力等等。因此面对汽车电子系统和电磁环境的日益复杂,高可靠性、高精度、低成本的汽车应用需求,研制具有屏蔽特性的压力传感芯片意义重大。

为了解决压力传感器使用过程中压敏电阻稳定性的问题,目前已有方案是将掺杂多晶硅作为屏蔽层,但在实际应用中仍存在一些问题。首先,多晶硅薄层的引入额外增加了传感器膜片厚度,不利于提高灵敏度;其次,多晶硅和硅的膨胀系数不同,会增加器件的非线性和迟滞;最后,沉积过程中产生的残余应力会影响器件的性能,同时额外的薄层还会引入图形化工艺(光刻、刻蚀、去胶等),增加了制造成本。

基于压力传感器存在的以上问题,本文从提高器件性能、降低制造成本以及兼顾屏蔽特性等角度出发,拟引入离子注入制备PN 结型屏蔽层代替多晶硅屏蔽层,提高压敏电阻稳定性,进而提升压力传感器的稳定性。

1 压敏电阻设计

压力传感器的设计过程中,受限于硅材料晶向对压力应变和压阻系数分布的影响,常规压力传感器采用P 型硅(掺杂硼)制备压敏电阻[2]。为了在器件表面形成PN 结,本文选用N 型硅(掺杂磷)作为屏蔽层,通过合理调整硼、磷注入的剂量、能量、扩散和激活条件来制备出满足要求的压敏电阻和屏蔽层。

压敏电阻的掺杂浓度不仅决定压敏电阻的电阻率,而且影响压敏电阻的压阻系数以及压阻系数温漂。Yozo Kanda[3]和 O.N.Tufte[4]研究了压阻系数与掺杂浓度和温度的关系。对于P 型硅在掺杂浓度较低(<1×1018cm-3)时,压阻系数不受掺杂浓度影响,会随着温度的升高而降低,压敏电阻的压阻系数最大,温度漂移比较大;当掺杂浓度增加(>1×1018cm-3)时,压阻系数受温度影响较小,会随着掺杂浓度的升高而迅速降低,压敏电阻的压阻系数较小,同时温度漂移也比较小;当掺杂浓度继续增加(>5×1019cm-3),压阻系数会降低且趋于极小的定值,此时不受温度影响。总体而言,压力传感器的压阻系数与温度漂移二者此消彼长,需要根据实际需求做出权衡。

本文采用温度漂移优先的策略,即压敏电阻选取较高掺杂浓度,设定为 1×1018cm-3。压敏电阻端子和金属需要形成良好的欧姆接触,要求载流子浓度大于1×1019cm-3,同时N 型屏蔽层也需要有良好的导电性,要求载流子浓度大于1×1018cm-3[5]。

2 工艺仿真

为了尽可能模拟真实的工艺制备流程,在仿真时引入了注入前掩蔽层、匀胶、曝光、去胶以及刻蚀等细节步骤,具体的工艺内容以及关键参数见表1。

表1

依据以上工艺条件,使用Synopsys 公司Sentaurus TCAD 软件的Sprocess 模块进行工艺仿真,工艺仿真模型自上而下对应实际晶圆由表及里的方向,仿真结果为模型纵向剖面图。

如图1、2 所示,横坐标为模型的宽度,纵坐标为模型的深度(单位:μm);色带图为模型内部净载流子(单位:cm-3)浓度的分布情况,浓度数值的符号仅用以区分载流子类型,颜色越深表示浓度越高,蓝色表示空穴浓度,红色表示电子浓度。图1 中屏蔽层上的金属铝电极主要作用是模拟外界电场干扰,实际生产过程中是不存在的。对比图1、2 可看出,带屏蔽层的压敏电阻方案在P 型电阻区域注入磷离子后形成了约0.5μm 的N 型屏蔽层,使得电阻区域形成纵向PN 结。当器件受到外界电场干扰时会优先作用到屏蔽层上,形成纵向PN 结的偏置,从而削弱电场对压敏电阻的影响。

图1 带屏蔽层的压敏电阻剖面图

图2 无屏蔽层的压敏电阻剖面图

为了进一步确认压敏电阻区域的纵向载流子浓度分布情况,在模型中心位置处(wide=20μm)进行浓度参数提取,得到纵向深度和净载流子浓度的关系如图3 所示。

图3 模型纵向浓度分布示意图

图3 中横坐标为模型纵向深度(单位:μm),纵坐标为模型内部净载流子浓度(单位:cm-3)。由图1和图2 可知接触区域的净载流子大于3×1019cm-3,带屏蔽层方案中屏蔽层峰值浓度为1.126×1018cm-3,屏蔽层的纵向尺寸为0.488μm,压敏电阻峰值浓度为1.043×1018cm-3,电阻的纵向尺寸为2.561μm;无屏蔽层方案中压敏电阻峰值浓度为1.5×1018cm-3,电阻的纵向尺寸为3.038μm。通过软件提取带屏蔽层和无屏蔽层方案中压敏电阻的方块电阻值分别是521.6Ω/口和294.1Ω/口,接触区的方块电阻值分为19.24Ω/口和18.19Ω/口,满足设计目标。

3 屏蔽层作用仿真

■3.1 电场屏蔽特性

汽车电子领域作为压力传感器最大的应用领域,器件使用的电磁环境极为复杂,而能够对传感器产生影响的主要是电场,其来源既有器件外部因素,如车体静电、点火系统、负载突变以及感性负载工作等[6],也有器件内部因素,如氧化层中的固定电荷、可动电荷、陷阱电荷以及界面态等[7]。但对于压力传感器而言,两类电场的影响并无本质区别,因此本文将二者进行合并考虑,实际仿真时主要通过在压敏电阻区域的铝金属层施加一定的电压来模拟电场的影响。

为了观察不同大小的金属层电压对压敏电阻的影响,在金属层上分别施加0~50V 的电压,而压敏电阻端子的电压保持不变,使用Sdevice 模块计算I-V 特性曲线,通过的电流的变化来观察影响情况,同时提取金属层电压和压敏电阻变化的关系图。

图4、5 中纵坐标轴是流过压敏电阻的电流(单位:A),横坐标轴是施加在压敏电阻两端的电压(单位:V)。图6中纵坐标轴是压敏电阻的阻值(单位:Ω),次纵坐标是压敏电阻值相对于金属层不加电压时的增量,横坐标是金属层施加的电压值(单位:V)。在无屏蔽层的方案中(如图5 所示),压敏电阻端施加电压不变的前提下,流过的电流随着金属层上的电压增加而减小,即压敏电阻值随之增加,金属层电压每增加5V 对应的电阻值增加0.7%。典型压力传感器的压敏电阻阻值在4~6kΩ,而汽车车身与空气摩擦产生的静电电场最高可达100V/m[8],极端情况下引入的电阻阻值变化为0.56~0.84kΩ。而在有掩蔽层的方案中(如图4 所示),随金属层施加电压的变化压敏电阻的I-V 曲线基本重合,即电阻值保持不变,说明屏蔽层的存在有效地降低了电场对压敏电阻阻值的影响。

图4 带屏蔽层方案的压敏电阻I—V 曲线

图5 无屏蔽层方案的压敏电阻I—V 曲线

图6 金属层电压值和压敏电阻阻值变化关系

■3.2 温度系数改善

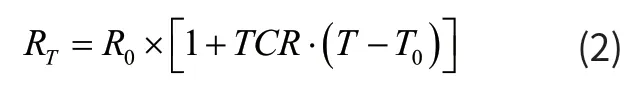

电阻温度系数TCR(temper ature coefficient of resistance)是表针温度改变1℃时电阻阻值相对变化的物理量,单位为ppm/℃,其定义式如下:

对公式(1)进行移项整理得公式(2)

为了平衡热端和冷端温度系数的差异,同时提高仿真计算的准确性,引入一阶温度系数α和二阶温度系数β来代替原有的温度系数TCR,最终温度系数的拟合模型如下:

公式(3)中,R(T)是压敏电阻在T温度时的电阻值,R0是压敏电阻在0℃(T=273.15K)时的电阻值,单位均为Ω;T为温度,单位为K。

为了对比两个设计方案中压敏电阻温度系数的差异,使用Sdevice 模块在-50℃~150℃(223.15K~423.15K)的仿真环境中计算压敏电阻的I-V 特性曲线,电阻端电压仍为5V 保持不变,通过电流的变化来观察测试环境温度的影响,同时提取仿真环境温度和压敏电阻阻值变化的关系图。

将从Sdevice 模块中得到的压敏电阻-测试环境温度关系数据导入Matlab 软件,按照公式(3)的数学模型进行曲线拟合,其拟合优度R2均接近1,说明数学模型和仿真数据锲合度较好,最终结果如图7 所示。与此同时,将计算得到的带有屏蔽层和无屏蔽层的压敏电阻参数分别列举在表2 中。

图7 压敏电阻阻值变化和仿真温度关系

表2 压敏电阻设计方案温度系数对比表

带有屏蔽层的压力传感器的压敏电阻的一阶、二阶温度系数比无屏蔽层的对应参数要小,说明屏蔽层起到了提高压力传感器温度稳定性的作用。

4 总结

仿真实验结果表明,N 型屏蔽层能阻止外界电场直接作用在P 型压敏电阻上,同时形成的纵向PN 结结构能发挥二极管特性提高电阻的稳定性。此外,引入N 型屏蔽层改变了压敏电阻区域的纵向浓度分布,使得压敏电阻温度系数有所降低,温度稳定性有所提升。