某冶金尘泥氨法强化浸出回收锌试验研究

刘一楠 孙 瑞

(1.中国华电香港有限公司印尼PE公司;2.福州大学紫金地质与矿业学院)

冶金尘泥是钢铁冶炼产生的固体废料之一,主要包括高炉瓦斯灰泥、炼金尘泥等。由于我国对冶金尘泥的处理技术不够先进,其随意排放造成了严重的环境污染和资源浪费[1-3]。冶金尘泥的产量很大,且其中含有铁、锌、镁等有价成分,回收利用冶金尘泥,对环境保护和资源利用具有重要意义[4-5]。目前,常用的冶金尘泥处理方法有金属化球团技术、冷压球团技术、火法技术及湿法技术等[6-7]。

福建某冶炼厂冶金废料中的锌主要以氧化锌的形式存在,由于锌颗粒细小、分散,且多被铁矿物和硅酸盐矿物包裹,其回收利用水平较低。在锌的浸出中,常见的浸出剂有氨水、硫酸铵、碳酸铵、氯化铵等[8-9],由于单一浸出剂对原料中锌的浸出效果有限,故采用氨水与氯化铵组合使用的强化浸出工艺对该含锌冶金尘泥进行了试验研究,试验获得了良好的浸出指标,为类似冶金尘泥的高效回收提供了经验借鉴。

1 原料性质

某冶金尘泥取自带式压滤机的传送带以及重力除尘装置放灰口,将取得的冶金尘泥在烘箱内烘干,混匀缩分后制成试验原料待用。

1.1 原料多元素分析

原料化学多元素分析结果见表1。

由表1可知,原料中的锌品位为8.40%,为主要回收金属元素;铁和镁在冶金尘泥中多以铁橄榄石存在,目前回收利用价值不高。

?

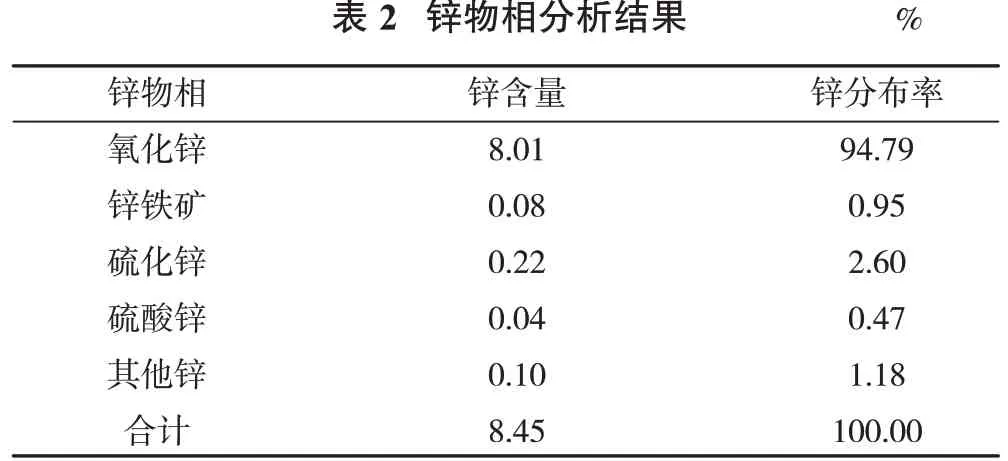

1.2 锌物相分析

原料锌物相分析结果见表2。

?

由表2 可知,原料中的锌主要以氧化锌、硫化锌形式存在,其中氧化锌占94.79%,多以类红锌矿形式赋存;此外,硫化锌占2.60%,其余为被铁矿物和硅酸盐矿物包裹的锌。

2 试验原理与方法

2.1 试验原理

试验采用湿法技术对含锌冶金尘泥进行试验研究。湿法技术是通过浸出将尘泥中的有害元素分离出来,然后通过电积方法将锌从浸出液中富集回收[10]。通过对不同药剂、总氨用量、液固比、温度、浸出时间、搅拌速度单一变量对比试验,探究各种影响因素对锌离子浸出的影响。为了避免Fe、Al、Ca等杂质溶入到滤液中,拟采用氯化铵法直接从氧化锌矿提取电锌的工艺。该工艺采用氯化铵—氨水溶液作浸出剂,氧化锌矿中的锌以锌氨配合物形式进入浸出液,在浸出锌的同时将杂质等除去。氨法浸出锌基本原理为

由上述方程式可知,氨与锌形成配合物进入溶液,而铁、铝等其他元素均不溶解,从而实现锌的分离[11-12]。同时,为了探索不同碱性浸出剂对原料的浸出效果,分别用氨水、硫酸铵、碳酸铵、氯化铵等单一药剂对试样进行浸出,根据试验结果,再分别进行组合搭配,在一定条件下对试样进行强化浸出试验并计算锌浸出率,以此来确定试样浸出的最优条件。

2.2 试验方法

每次试验称取50 g冶金尘泥,加入一定浓度的浸出剂,在500 mL 的锥形瓶中进行浸出试验。在磁力搅拌器上保持恒定的反应温度及搅拌速度,控制温度误差为±1 ℃,浸出结束后进行过滤、烘干、取样并化验。

3 浸出条件试验

3.1 浸出剂选择试验

冶金尘泥中的锌主要以ZnO 的形式赋存,ZnO 既可溶于酸性溶液也可溶于碱性溶液。当用酸性溶液浸出锌时,尘泥中的Fe、Al等元素也会溶于酸性浸出液,很难将锌回收;但Fe、Al、C 等元素几乎不溶于碱液,因此采用碱性浸出剂对尘泥进行处理[13]。

3.1.1 单一药剂浸出种类及浓度试验

氨水、硫酸铵、碳酸铵、氯化铵作为碱性浸出药剂,常用于浸出Cu、Ni、Zn 等金属。由于部分金属可在氨液中形成稳定的可溶性氨配离子,使它们较易转入氨浸出液[14-15]。在室温条件下将氨水、硫酸铵、碳酸铵、氯化铵分别配置成浓度为2,3,4,5,6,7,8 mol/L 的浸出液,然后按液固比4∶1 取200 mL 浸出液与50 g试样混合,在400 r/min的转速下搅拌2 h,试验结束后测量锌的浸出率(图1)。

由图1 可见,与硫酸铵和碳酸铵相比,氨水和氯化铵对锌的浸出效果较好;当氨水作为浸出剂时,随着氨水浓度的提高,锌浸出率先升高后逐渐平稳;当氨水浓度为6 mol/L 时,锌浸出率达到最高值,此时锌浸出率为52.16%;当氯化铵作浸出剂浓度为5 mol/L时,锌浸出率达到最高,此时锌浸出率为43.75%。

3.1.2 组合浸出剂种类与浓度配比试验

为对比组合浸出剂与单一浸出剂的效果,使用硫酸铵、碳酸铵、氯化铵与氨水按一定比例搭配作为浸出剂进行试验。根据单一浸出剂试验的结果,暂定总的铵根离子浓度为6 mol/L。在室温条件下,保持总铵根离子浓度不变,分别配置氨水与硫酸铵、氨水与碳酸铵、氨水与氯化铵浓度比分别为3∶1、2∶1、1∶1、1∶2、1∶3 的浸出液,然后按液固比4∶1 量取200 mL 溶液与50 g 试样混合,在400 r/min 的转速下搅拌2 h,试验结束后计算锌的浸出率,结果见图2。

由图2可见,当总的铵根离子浓度以及其他试验条件都相同时,组合浸出剂的效果优于单一浸出剂的效果;当氨水与硫酸铵浓度比从2∶1 降低到1∶1时,锌浸出率下降;之后随着氨水与硫酸铵的浓度比继续降低,锌浸出率开始增加并在1∶2时达到最大值69.8%。随着氨水与碳酸铵浓度比的降低,锌浸出率呈下降趋势,并在1∶1处达到最低值60.7%;继续降低氨水与碳酸铵浓度的比值,锌浸出率逐渐升高。随着氨水与氯化铵浓度比值的降低,锌浸出率增加;浓度比在1∶1 时达到最大值74.7%,随后浸出率开始降低。综合考虑,使用氨水+氯化铵效果较好,确定浓度比为1∶1。

3.2 总铵根离子浓度试验

在室温条件下,配制氨水与氯化铵浓度比为1∶1,总铵根离子浓度分别为2,3,4,5,6,7,8 mol/L 的浸出液,然后按液固比4∶1 分别量取200 mL 浸出液和50 g试样,混合后在400 r/min转速下搅拌2 h,试验结束后计算锌浸出率,结果见图3。

由图3 可见,总铵根离子浓度从2 mol/L 增加到4 mol/L时,锌浸出率上升;当铵根离子浓度进一步增加到6 mol/L 时,锌浸出率明显升高;当铵根离子浓度达到6 mol/L 后浸出率逐渐平稳,此时锌浸出率为75.3%;故确定总铵根离子浓度为6 mol/L。

3.3 液固比试验

室温条件下,配制氨水与氯化铵浓度比为1∶1,总铵根离子浓度为6 mol/L 的浸出液,然后按液固比为2∶1,3∶1,4∶1,6∶1,8∶1 分别取50,150,200,300,400 mL的浸出液和50 g试样混合,混合后在400 r/min的转速下搅拌2 h计算锌的浸出率,结果见图4。

由图4可见,当液固比从2∶1增加到4∶1时,锌浸出率明显升高;继续增加液固比到6∶1 的过程中,浸出率升高速度减缓;当液固比达6∶1 后,锌浸出率趋于稳定;确定最佳液固比为6∶1,此时锌浸出率为77.3%。

3.4 浸出温度试验

室温条件下,配制氨水与氯化铵浓度比为1∶1,浸出液总氨铵根离子浓度为6 mol/L,然后按液固比为6∶1 量取300 mL 浸出液和50 g 试样5 组,分别置于25,35,50,65,80 ℃水浴中,以400 r/min 的转速搅拌2 h,试验结束后计算锌的浸出率,结果见图5。

由图5 可见,当浸出温度从25 ℃升高到50 ℃时,锌浸出率升高,继续升温后锌浸出率明显升高;当浸出温度达65 ℃左右后,锌浸出率趋于稳定,继续升温后并无明显升高;确定最佳浸出温度为65 ℃,此时锌浸出率为81.9%。

3.5 搅拌时间试验

室温条件下,配制氨水与氯化铵浓度比为1∶1,总铵根离子浓度为6 mol/L 的浸出液,然后按液固比为6:1量取300 mL浸出液和50 g试样7组,置于65 ℃水浴中,以400 r/min 的转速,分别搅拌0.5,1.0,1.5,2.0,2.5,3.0,3.5 h,试验结束后计算锌的浸出率,结果见图6。

由图6 可见,当搅拌时间在0.5~2 h 时,锌浸出率明显升高;继续搅拌,锌浸出率增长变慢;当搅拌时间达到2.5 h后,锌浸出率趋于稳定,继续搅拌锌浸出率并无明显升高;确定最佳搅拌时间为2.5 h,此时锌浸出率为82.35%。

3.6 搅拌速率试验

室温条件下,配制氨水与氯化铵浓度比为1∶1,总铵根离子浓度为6 mol/L 的浸出液,然后按液固比为6∶1 量取300 mL 浸出液和50 g 试样6 组,置于65 ℃水浴中,分别以200,300,400,500,600,700 r/min 搅拌2.5 h,试验结束后计算锌的浸出率,结果见图7。

由图7可见,锌浸出率随搅拌速度的增大不断增加;当搅拌速度达500 r/min 后,锌浸出率基本稳定;故确定最佳搅拌转速为500 r/min,此时锌浸出率为86.91%。

4 结 论

(1)冶金尘泥中的锌主要以红锌矿的形式存在,锌品位为8.45%,具有较高的回收利用价值。

(2)由于原料中Fe、Al 等杂质含量较高,为防止其他金属杂质溶入滤液中,采用组合浸出剂强化浸出原料中的锌。浸出结果表明,组合浸出剂的使用,对原料中锌的浸出效果较好。

(3)在氨水与氯化铵浓度比为1∶1、总氨浓度6 mol/L、液固比6∶1、温度65 ℃、搅拌时间2.5 h、搅拌速度500 r/min 的最佳条件下,锌的浸出率为86.91%。试验结果较好,可为此类研究提供参考借鉴。