长输管道跨越工程复杂工况下数值模拟

都成军

(国家管网集团华北天然气管道有限公司,天津 300450)

0 引言

长输油气管道在敷设施工过程中会遇到河流、公路以及铁路等障碍物,当其跨越距离短且不能采用定向钻等穿越方式时,工程上采用圆弧拱形跨越方式,跨越形式简单且能够有效利用管道自身强度。但由于受地形地貌等影响,很难对拱形跨越管道进行有效安全检查,从而存在安全隐患。因此,研究拱形跨越管道的强度和稳定性,找出拱跨危险区,对管道的安全运行具有重要意义。

学者对拱形跨越管道的结构设计和安全评估进行了研究。在一定温度范围内,屠洪权等[1]提出了大口径大跨度拱形管道的相对最佳矢跨比值。许红胜等[2]给出了拱形管道各主要设计参数对其强度和稳定性影响的变化趋势图,有助于优化设计。于洋等[3]采用ANSYS软件重点分析温度变化对拱形管道跨越结构应力、变形和稳定性的影响。考虑存在内压、温度、风载荷及自重时的非平面弹性大变形问题,张慧敏等[4]通过打靶法求出圆弧拱跨越管道力学特性的非平面边值问题的数值解。基于决定管道跨度的强度条件和刚度条件计算公式,郑彦渊[5]简要分析了3种增大管道跨度的方法(加大管径和壁厚,增强加强板,采用拱形管)。此外,拱形跨越在实际工程中的应用也得到了广泛的研究[6-8]。

本文以拱形跨越管道为研究对象,采用ABAQUS软件建立腐蚀、凹陷以及极限3种工况下拱形跨越管道有限元模型,基于数值模拟结果表明不同工况下拱跨管道最大Mises应力和变形的产生位置,有效判断其强度和稳定性是否满足要求。

1 拱跨管道有限元模型

拱形跨越管道通常将等截面无缝管道做成圆弧形拱,同时将两端放于受推力的基座或支架上,致使管道结构自身承载。本文采用ABAQUS软件建立考虑凹陷和腐蚀缺陷的拱形跨越管道有限元模型(图1),该模型主要包括:拱形管道模型、管道局部凹陷模型以及腐蚀模型,进行数值模拟时考虑管道运行内压、管道自重、温度荷载、风荷载以及地震荷载等影响,不考虑初始应力等影响。

图1 拱形跨越管道ABAQUS有限元模型

1.1 拱形管道模型

长输油气管道一般采用钢管进行长距离油气输送。在建模过程中,考虑腐蚀缺陷的存在,采用八节点线性减缩积分三维应力单元对管道进行模拟,便于构建管道局部腐蚀模型,进而开展拱形跨越管道腐蚀缺陷分析。假设管道内压作用在管道内没有压力损失,同时忽略管道热损失。

1.2 管道局部凹陷模型

基于三维扫描仪获取管道凹陷信息,采用逆向工程技术拟合完整管道外表面模型,建立完整凹陷管段,进而导入ABAQUS有限元软件进行数值模拟。为了保障凹陷管道与无缺陷管段分析模型的连续性,可在两者间建立绑定约束;也可在三维软件进行几何操作或有限元分析软件中进行网格操作,建立连续网格模型。图2和图3分别为三维扫描仪获取的凹陷图形和基于逆向拟合技术得到的管道表面凹陷模型。

图2 管道凹陷三维扫描曲面

图3 逆向拟合凹陷模型

1.3 模型施加荷载

针对拱形跨越管道模型,其荷载主要包括:永久载荷,包括管道自重及输送介质重量;可变载荷,包括风荷载以及温度载荷;内部介质压力,包括正常使用压力和试验压力;偶然载荷,即地震载荷。

1.4 模型边界条件

由于圆拱形跨越管道在基座处埋地,但周围土地与埋地段管道之间发生相互摩擦和挤压,对圆拱拱脚约束并非完全固定,因此约束拱脚3个方向上的位移以及轴向转动。

2 拱跨管道失效标准

2.1 强度校核

拱形跨越管道强度σ按式(1)进行校核:

σ≤Fσs

(1)

式中:σs为管道材料屈服强度;F为强度设计系数,根据GB/T 50459—2017《油气输送管道跨越工程设计标准》查表得到。

2.2 变形校核

GB 50017—2017《钢结构设计标准》规定,楼盖主梁变形允许值为跨度的1/400。同时,06S506-2《自承式圆弧形架空钢管(国家建筑标准设计图集)》规定:管道出拱平面水平位移允许值不能超过跨长的1/250。

3 算例分析

3.1 模型参数

基于拱形跨越管道工况进行案例分析,圆拱跨度为80 m,矢跨比为1/4,矢高为20 m,管道公称直径为800 mm,管壁厚度为16 mm,设计压力为6 MPa,根据GB/T 50459—2017规定试验压力为设计压力的1.5倍,即试验压力为9 MPa,管内运输介质为水。管材采用X65钢,屈服应力为450 MPa,外径508 mm,壁厚11.9 mm,弹性模量206 GPa,密度7 850 kg/m3,泊松比0.3,热膨胀系数0.000 012。温度荷载为±30 ℃,风荷载为0.4 kN/m2,地震荷载为0.4g。

3.2 结果分析

3.2.1 腐蚀工况

腐蚀缺陷将不同程度地影响管道的性能和正常运行,运用ABAQUS软件开展腐蚀管道的数值模拟,有助于直观反映腐蚀对管道性能的影响。该模型将腐蚀形状简化为长方体结构,选取腐蚀尺寸为250 mm×150 mm×1 mm,腐蚀位置位于圆拱拱顶,如图4所示。

(a)渲染模型

图5和图6分别为腐蚀工况下拱形跨越管道整体应力云图和拱脚局部应力云图。从图5中可以看出,拱形跨域管道最大Mises应力为218.9 MPa,出现在拱脚处,小于许用应力[σ]=0.55×450=247.5 MPa,满足结构强度要求;拱顶腐蚀区域出现应力集中现象(图7),腐蚀区最大Mises应力为149.8 MPa,远大于拱顶其他区域应力。当管道腐蚀过于严重时,可能由于腐蚀导致最大Mises应力出现在该区域。如图8和图9所示,腐蚀工况下拱形跨越管道最大平面内竖向位移和最大平面外水平位移都发生在跨中位置,分别为0.054 7 m和0.127 5 m。根据《钢结构设计标准》和06S506-2《自承式圆弧形架空钢管》规定,最大平面内竖向位移0.054 7 m小于许用挠度L/400=0.2 m,且最大平面外水平位移0.127 5 m小于许用值L/250=0.32 m,都满足变形稳定性要求。

图5 腐蚀工况下拱跨管道应力云图

图6 腐蚀工况下拱跨管道拱脚应力云图

图7 腐蚀点局部放大图

图8 腐蚀工况下拱跨管道竖向位移

图9 腐蚀工况下拱跨管道平面外水平位移

3.2.2 凹陷工况

凹陷可能引起管道局部应力集中,进而导致其承载能力下降,同时也为管道正常运行带来安全隐患。以某管线凹陷扫描数据建立凹陷拱形跨越管道有限元模型,选取拱顶为凹陷区域,研究凹陷对拱形跨越管道性能的影响。图10和图11分别为凹陷工况下拱形跨越管道整体应力云图和凹陷局部应力云图。从图10中可以看出,拱形跨域管道最大Mises应力为490.6 MPa,出现在拱顶凹陷区,大于屈服应力(450 MPa),可见该区域管道已发生塑性变形;拱顶凹陷边缘区域出现应力集中现象(图11),远大于凹陷其他区域应力。由此可见,凹陷对管道应力和强度具有显著影响。如图12和图13所示,凹陷工况下拱形跨越管道最大平面内竖向位移和最大平面外水平位移都发生在跨中位置,分别为0.057 2 m和0.227 7 m。根据《钢结构设计标准》和06S506-2《自承式圆弧形架空钢管》规定,最大平面内竖向位移0.057 2 m小于许用挠度L/400=0.2 m,且最大平面外水平位移0.227 7 m小于许用值L/250=0.32 m,都满足变形稳定性要求。

图10 凹陷工况下拱跨管道应力云图

图11 凹陷工况下拱跨管道拱脚应力云图

图12 凹陷工况下拱跨管道竖向位移

图13 凹陷工况下拱跨管道平面外水平位移

3.2.3 极限工况

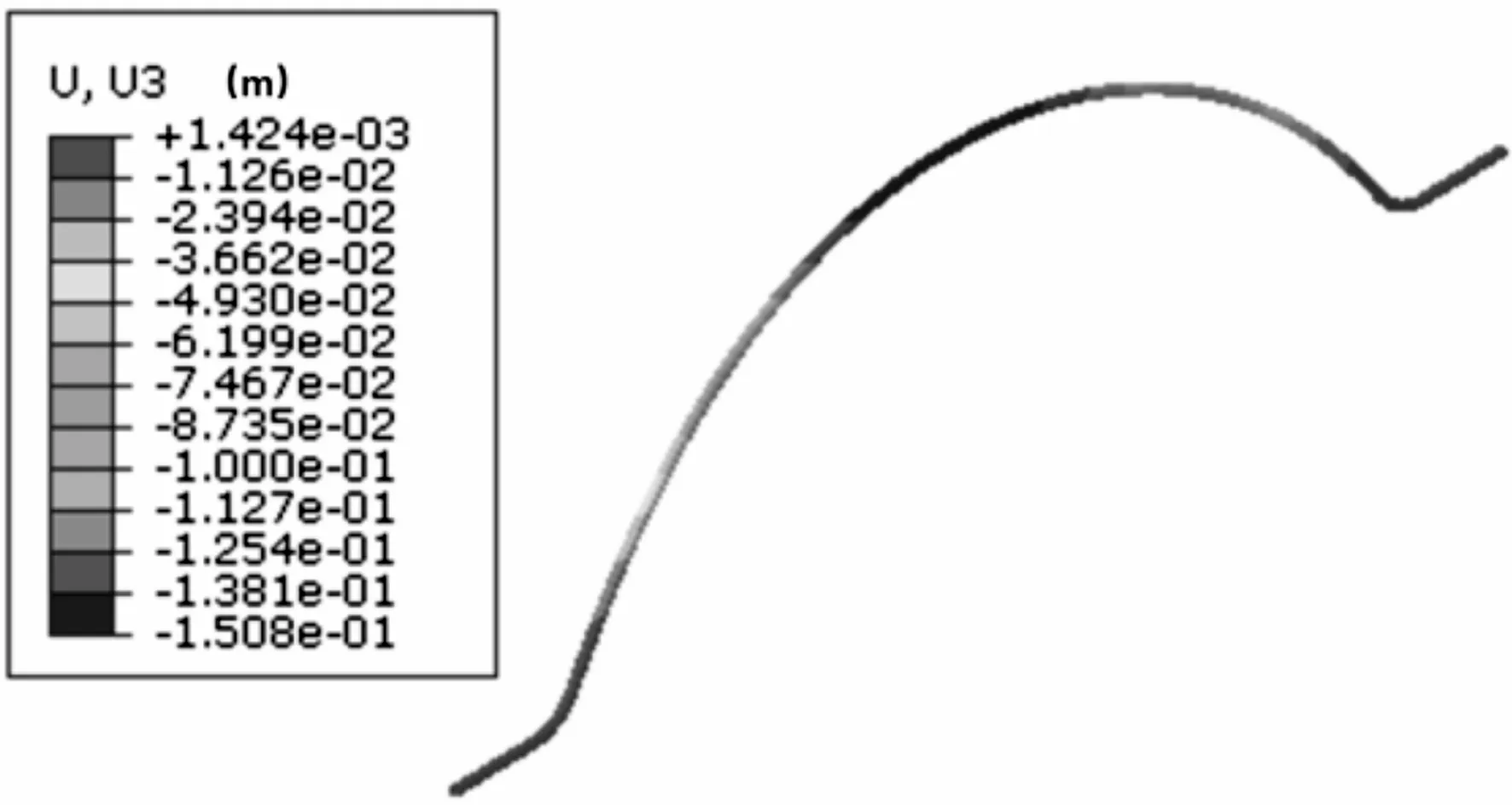

地震不仅直接破坏输气管道的正常使用功能,而且还可能产生严重的次生灾害。模型以地震荷载代替结构在地震强迫振动下的激励外因,采用静力理论对地震载荷进行模拟分析,不考虑建筑物的动力特性。图14和图15分别为极限工况下拱形跨越管道整体应力云图和拱脚局部应力云图。从图14中可以看出,拱形跨域管道最大Mises应力为219.0 MPa,出现在拱脚处,小于许用应力[σ]=0.55×450=247.5 MPa,满足结构强度要求。如图16和图17所示,极限工况下拱形跨越管道最大平面内竖向位移和最大平面外水平位移分别位于跨中位置与拱脚位置,分别为0.054 3 m和0.150 8 m。根据《钢结构设计标准》和06S506-2《自承式圆弧形架空钢管》规定,最大平面内竖向位移0.054 3 m小于许用挠度L/400=0.2 m,且最大平面外水平位移0.150 8 m小于许用值L/250=0.32 m,都满足变形稳定性要求。

图14 极限工况下拱跨管道应力云图

图15 极限工况下拱跨管道拱脚应力云图

图16 极限工况下拱跨管道竖向位移

图17 极限工况下拱跨管道平面外水平位移

4 结论

本文通过ABAQUS软件建立考虑管道运行内压、管道自重、温度荷载以及风荷载的拱形跨越管道有限元模型,分析了腐蚀、凹陷以及极限3种工况下拱跨管道力学性能和变形特征。基于数值模拟结果,发现腐蚀工况或极限工况下,拱跨管道最大Mises应力均发生在拱脚处;凹陷工况下,拱跨管道最大Mises应力发生在凹陷区域。此外,拱形跨越管道的最大平面内竖向位移和最大平面外水平位移分别位于跨中位置与拱脚位置。