复合喷丸对2024-T3铝合金表面形貌及残余应力影响机制

韩明刚,周利娟,王子昱,张龙波,宋彦峤

(1. 咸阳职业技术学院 机电学院,陕西 西安 712000;2. 中航西飞汉中航空零组件制造有限公司,陕西 汉中 723000;3. 南京航空航天大学 a. 机电学院; b. 航空学院; 江苏 南京 210016)

0 引言

喷丸作为一种表面处理方法,可显著提高工件的疲劳寿命[1]。复合喷丸是指在一次喷丸的基础上,采用小尺寸弹丸对材料表面再次进行喷丸,从而使工件获得更好的残余压应力场和表面形貌的一种表面处理方式[2]。

李克等[3]研究表明复合喷丸后使材料表面质量提高,材料表面更加细密均匀。华程等[4]研究了单次喷丸和复合喷丸工艺下材料表面形貌、表面粗糙度、残余应力场的分布特征,研究表明复合喷丸能够获得更平整的表面形貌和表面粗糙度。陈天运等[5]研究了喷丸对材料疲劳性能的影响,研究发现复合喷丸改善了表面粗糙度,抑制了加工刀痕,使零件疲劳强度极限值较未喷丸零件提高了37%,提高了零件抗疲劳断裂的能力。梁若等[6]采用有限元方法建立了复合喷丸周期性有限元模型,发现复合喷丸使材料表面残余应力更加均匀。

本文以2024-T3铝合金为研究对象,研究一次喷丸和二次喷丸工艺对材料的表面形貌特征、残余应力的分布以及等效塑性应变的影响规律,为后续进一步研究材料性能提供依据。

1 试验材料与有限元模型

1.1 试验材料与方案

试验材料选用2024-T3铝合金,其弹性模量为71GPa,泊松比为0.33,密度为2.77g/cm3。

喷丸属于高应变率问题,因此对材料塑性行为采用Johnson-Cook进行描述,如式(1)[7]所示,其具体参数如表1[8]所示。

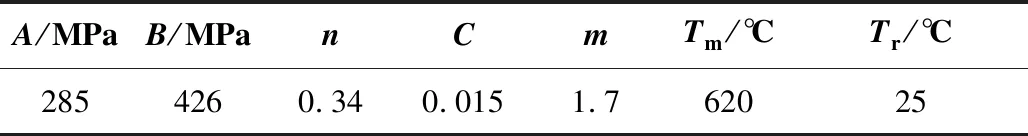

表1 2024-T3 Johnson-Cook 本构模型参数

(1)

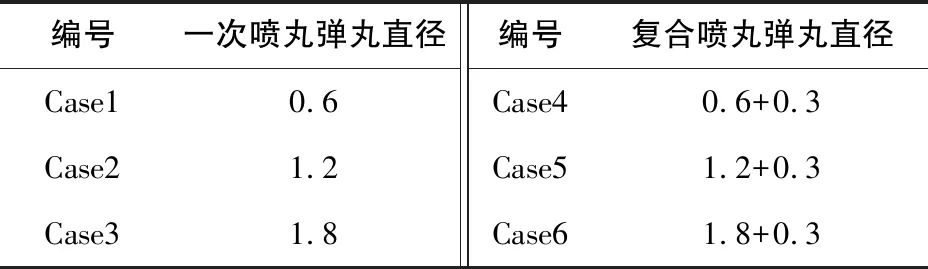

表2列出了仿真方案,其中一次喷丸直径分别为0.6mm、1.2mm与1.8mm,复合喷丸(本文选用二次喷丸)采用0.3mm弹丸进行光整喷丸。

表2 仿真实验方案 单位:mm

在喷丸仿真中,喷丸压力与流量分别为0.4MPa与10kg/min。根据式(2)[9]计算当前工艺下弹丸速度汇总于表3中。

表3 仿真弹丸速度

(2)

式中:v为弹丸速度,m·s-1;P为喷丸压力,0.1MPa;qm为喷丸流量,kg/min;d为弹丸直径,mm。

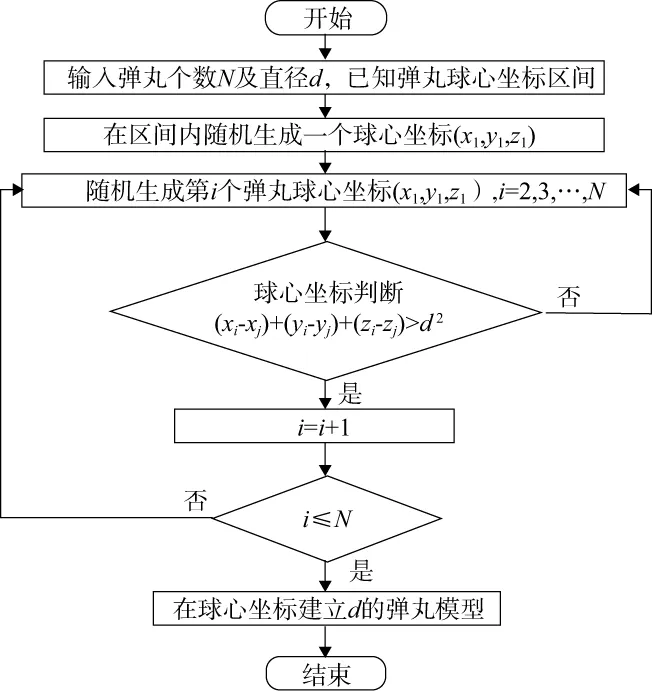

1.2 随机弹丸建模方法

为了保证仿真与实际喷丸更为接近,采用随机弹丸法进行建模,计算单弹丸凹坑直径,根据凹坑直径计算0.6mm×0.6mm正方形区域内,覆盖率为97%以上弹丸所需数量,并采用统计学方法选择不同工况下弹丸数量的中位值,最终确定弹丸个数,弹丸生成逻辑如图1所示,弹丸个数和覆盖率见表4。

图1 随机弹丸生成流程图

表4 弹丸个数及覆盖率

1.3 有限元模型

根据1.2节所述方法,一次喷丸与二次喷丸建模如图2所示。为了进一步保证有限元模型计算的准确性,在应力梯度较大区域进行了网格二次加密,网格最小尺寸为0.01mm,单元类型采用C3D8R,摩擦系数采用0.05。弹丸设置为刚体,基体整体尺寸为6mm×6mm×6mm立方体,且底部自由度全部约束。

图2 有限元模型

2 结果与讨论

2.1 复合喷丸下表面形貌演变规律

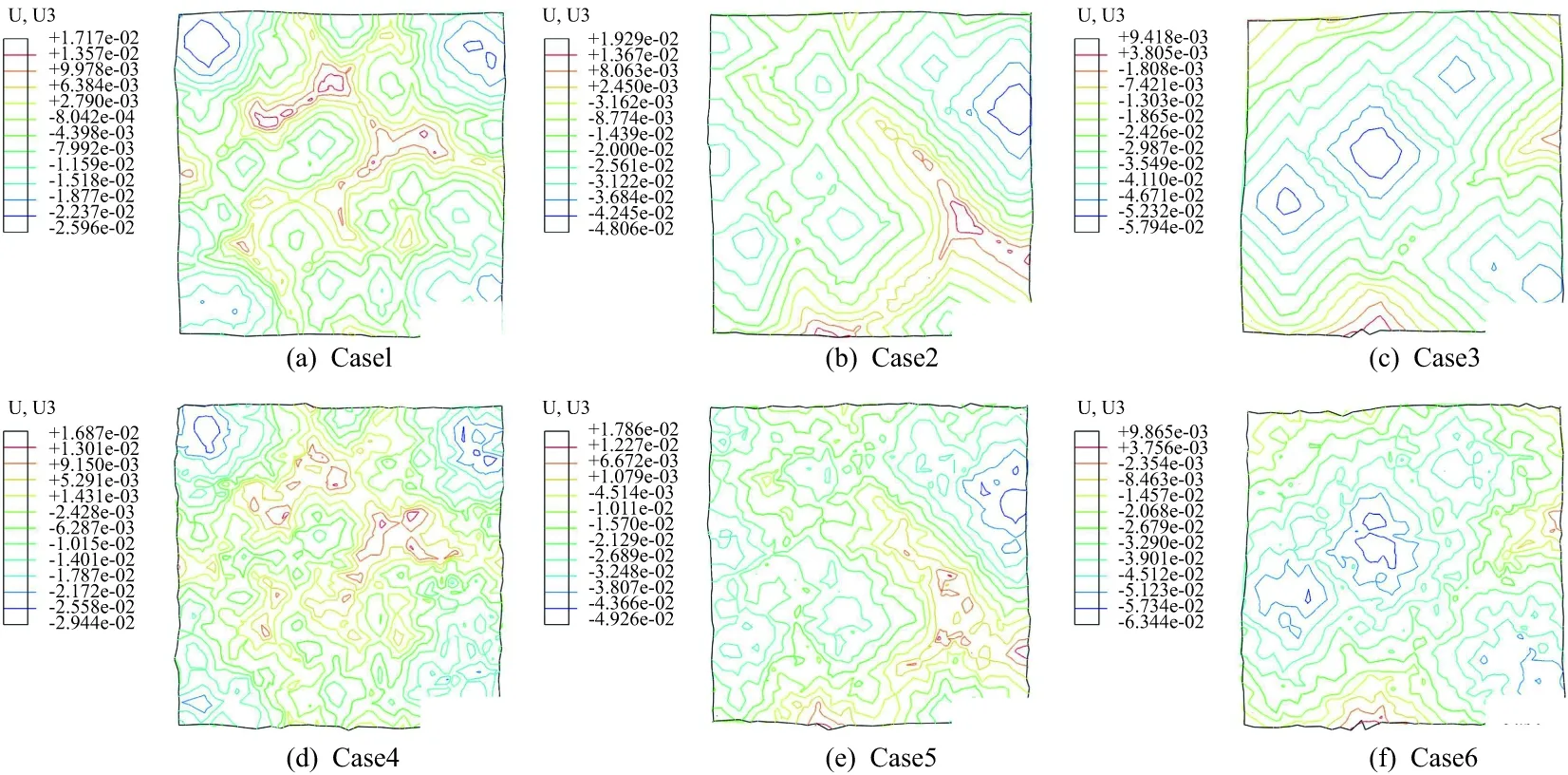

图3为一次喷丸与二次喷丸工艺下表面形貌等高线图。从图中可以看出,在一次喷丸中,随着弹丸尺寸的增大,其等高线分布更加稀疏,这意味着弹坑也就更加显著,且弹坑更深,从25μm增加至58μm;在二次喷丸后,材料表面形貌更加复杂,尤其是当一次喷丸弹丸尺寸分别为1.2mm与1.8mm时,二次喷丸有明显的表面形貌变化,然而0.6mm弹丸表面形貌变化并不显著。

为进一步说明一次喷丸与二次喷丸表面形貌变化规律,提取表面中心位置高度曲线进行对比分析(图3)。如图3(a)所示,当弹丸尺寸为0.6mm时,经0.3mm小弹丸二次喷丸后,其表面高度变化不大,而1.2mm与1.8mm弹丸经二次喷丸后期高度有所下降,在10μm以内。结合图3与图4,二次喷丸有对表面形貌有一定的改善作用,但其效果并不十分显著,这可能是由于覆盖率较低所导致的。

图3 一次喷丸与二次喷丸工艺下表面形貌等高线图

图4 一次喷丸与二次喷丸表面中心位置高度曲线

2.2 复合喷丸下材料内PEEQ分布规律

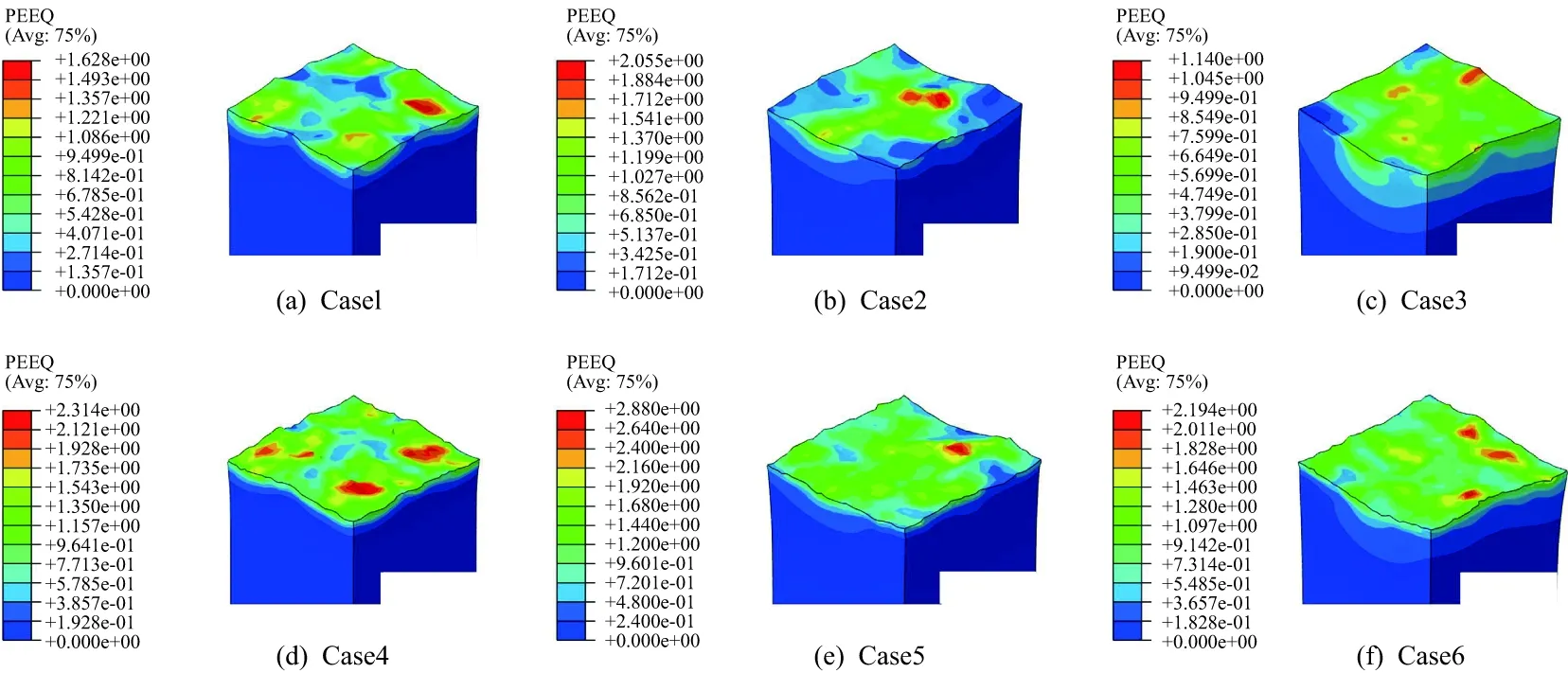

图5为一次喷丸与二次喷丸工艺下等效塑性应变(PEEQ)分布云图。从图中可以看出,随着弹丸尺寸的增加,塑性变形层深度明显增加。然而,当弹丸尺寸较小时(0.6mm与1.2mm),材料表层塑性应变分布并不均匀,局部塑性应变较大。这是由于覆盖率相同的情况下,小弹丸需要更多的弹丸个数,可能导致同一位置处弹丸撞击次数较多,材料塑性变形累积较大。经二次喷丸后,材料表层塑性变形更加均匀。然而在0.6mm与0.3mm复合喷丸下,材料表面局部仍存在较大的塑性变形区域,并没有在二次喷丸后得到改善。

图5 一次喷丸与二次喷丸工艺下PEEQ分布云图

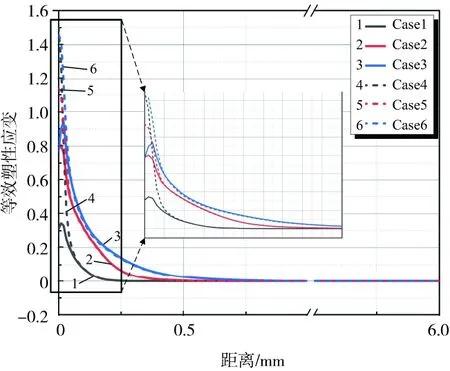

图6进一步揭示了一次喷丸与二次喷丸工艺下沿深度方向PEEQ分布规律。从图6中可以看出,喷丸后材料表面出现明显的塑性变形层,且随着深度的增加,塑性变形减小;在相同位置处,随着弹丸尺寸的增加,塑性变形更大;二次喷丸后,在材料的近表层塑性应变明显增大。这是由于二次喷丸塑性应变累积所导致。然而,随着深度的增加,一次喷丸和二次喷丸塑性应变基本趋于一致,说明二次喷丸对材料内塑性应变的影响较小。

图6 一次喷丸与二次喷丸工艺下沿深度方向PEEQ分布曲线

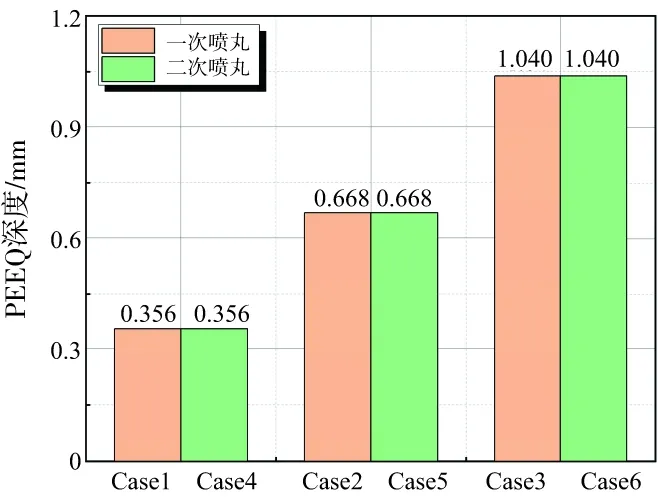

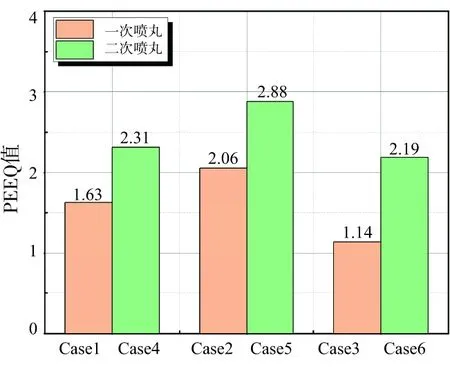

图7与图8进一步给出了一次喷丸与二次喷丸工艺下PEEQ深度与最大值。从图7中可以看出,当弹丸尺寸分别为0.6mm、1.2mm.1.8mm时,塑性应变层深度分别为0.356mm、0.668mm、1.040mm,基本呈现出线性增加规律。然而,塑性应变层深度在二次喷丸作用下没有发生改变,因此塑性应变层深度主要取决于一次喷丸的弹丸尺寸大小。此外,从图8可知,无论是一次喷丸还是二次喷丸,材料内PEEQ变化并没有显著规律。这主要是由于弹丸随机撞击导致。

图7 一次喷丸与二次喷丸工艺下PEEQ深度

图8 一次喷丸与二次喷丸工艺下最大PEEQ值

2.3 复合喷丸下材料内残余应力分布规律

图9为一次喷丸与二次喷丸工艺下金属表面残余应力分布云图。由图可知,随着弹丸尺寸的增加,残余压应力层深度显著增加,这与先前的研究一致,而内部残余应力在随机弹丸的撞击下呈现不均匀分布,在二次喷丸作用下,材料表面残余应力基本为压应力,相较于一次喷丸,应力分布更加均匀。图10进一步揭示了残余应力沿深度方向的分布规律。从图中可以看出,在喷丸作用下,材料表层整体呈现残余压应力,内部为拉应力,而材料内残余应力的分布主要取决于一次喷丸(即大弹丸作用)。当弹丸尺寸为0.6mm时,二次喷丸和一次喷丸残余应力分布基本保持一致,而当弹丸尺寸为1.2mm与1.8mm时,材料表层残余压应力无显著变化,而其内部残余拉应力有略微增大的趋势。

图9 一次喷丸与二次喷丸工艺下金属表面残余应力分布云图

图10 一次喷丸与二次喷丸工艺下沿深度方向平均残余应力曲线

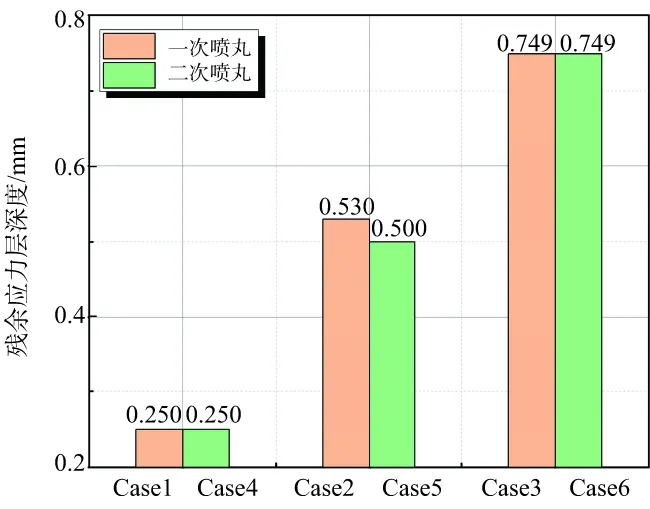

图11与图12分别为一次喷丸与二次喷丸工艺下残余应力层深度与最大值。从图11可知,弹丸尺寸从0.6mm提高至1.8mm时,其残余压应力层深度由0.250mm提高至0.749mm,说明弹丸尺寸越大,其残余压应力作用层更深,而二次喷丸对残余压应力层并没有显著影响。因此,当弹丸覆盖率为97%以上时,小弹丸更多的还是光整作用。从图12可知,残余压应力的最大值并没有展现出很好的规律性,这是由于相同覆盖率下,因弹丸的随机撞击,可能导致相同位置处发生多次撞击情况,因此所引起的残余压应力值也并不相同。

图11 一次喷丸与二次喷丸工艺下残余压应力层深度

图12 一次喷丸与二次喷丸工艺下最大残余压应力

3 结语

本文以2024-T3铝合金为研究对象,研究了一次喷丸与二次喷丸下材料表面形貌及内部残余应力与塑性应变演变规律,结论如下:

1)相比于一次喷丸,二次喷丸可在一定程度上降低材料表面粗糙度,但在弹丸覆盖率为97%~100%时,这种改善作用并不显著;

2)随着弹丸尺寸增加,塑性应变层深度加大,在二次喷丸下,材料表面塑性应变会进一步累积,且塑性应变分布更均匀;但当深度超过一定值后,二次喷丸对材料内塑性应变分布基本没有影响;

3)喷丸后材料内残余应力的深度随着弹丸尺寸增大显著增加,二次喷丸材料内应力分布不变,当覆盖率为97%~100%时,二次喷丸不会导致更深的残余应力层,且在随机弹丸的作用下,最大残余压应力值并没有出现明显分布规律。