输电线缆组合材料式CT低电流取能技术研究与应用

程志远,吴龙飞,李峥,隋立程,吴晓婷

(上海电力大学 电力工程学院,上海 200090)

随着智能电网的高速发展,为保证高压输电系统安全可靠运行,需采用各类在线监测设备。目前在线监测设备供电方式大多采用蓄电池、太阳能和激光等。然而,蓄电池因需定期维护而降低其实用性,太阳能因受环境影响而降低其使用范围,激光因输出功率小,造价高而不易推广。非接触式感应取电技术,因其具有安全性高、实用性强、适用范围广、功率高和造价低等优点,将有望成为高压电缆实时监测设备最有效的供电方式[1-3]。

输电线缆电流范围极其宽泛(几A到几kA),如采用感应取电方式,极易造成低电流无法取能及大电流磁芯过度饱和[4]。针对过度饱和问题,现有解决方法较为成熟,如开气隙[5]、卸荷[6]及电压源补偿器抑制饱和[7]等。而低电流无法取能问题,如不加以有效解决,严重情况下会导致监测盲区,危及电力系统安全[8]。目前,为解决高压电缆低电流无法取能,文献[9]采用多线圈绕组切换技术,解决了30 A无法取能问题,但绕线及切换控制较为复杂,降低了系统可靠性;文献[10]采用高磁导率磁性材料,解决10 A时无法取能问题,但存在抗饱和能力极差且工艺复杂等问题;文献[11]采用双磁路拓扑结构方法,降低启动电流到50 A,会增加线路负担且电气切换复杂;文献[12-13]采用阻抗匹配取能,启动电流为50 A时,提高输出功率,但分流导线直接与母线相接,易发生过流故障、安全性低等问题;文献[14]通过匹配电容解决50 A取电问题,但大电流饱和问题和更低电流取能问题未能解决。综上所述,现有研究主要针对取能CT控制及大电流饱和等方面,对低电流方面,由于所研究的低电流取值相对较高,仍然会存在供电死区问题,危及电力系统安全。

鉴于低电流CT取能的重要性,文中采用一种组合式磁芯材料CT取能方式。为了验证该磁芯结构低电流取能的有效性,首先通过理论分析导出组合式磁芯材料磁导率与不同材料占比的关系表达式;然后根据理论分析结果及Ansoft电磁仿真平台,同时结合实际项目需求给出了CT不同磁芯材料的最佳占比值;最后通过所搭建的实验平台验证其理论分析与仿真结果的正确性。

1 取能系统理论分析

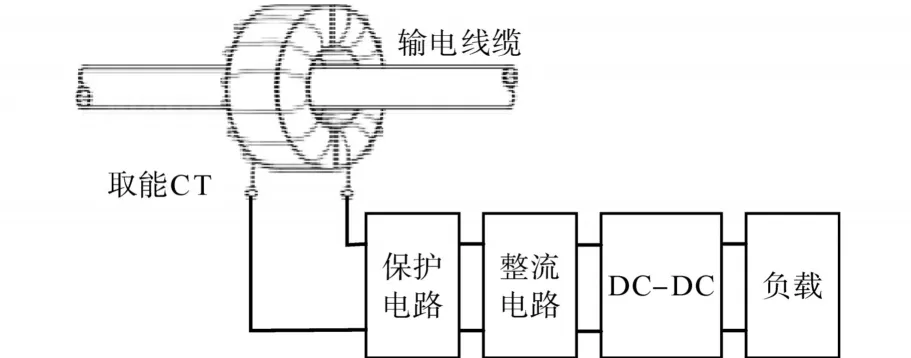

输电线缆CT取能系统结构如图1所示,其基本原理是电机学的电磁感应原理:输电线缆中的电流通过CT将磁能转化成电能后,通过整流及DC-DC等电路将变化范围较宽的交流电转化为稳定的直流电输出。同时,通过保护电路防止取能CT系统进入饱和状态和尖峰冲击。

图1 取能系统结构图Fig.1 Energy extraction system structure diagram

在实际的CT取能装置应用中,一般采用开气隙磁芯结构,一方面满足了安装方便的需求,另一方面也可最大限度地提升CT饱和电流。开气隙CT取能装置其结构如图2所示。图中,N1,N2,I1,I2分别为取能 CT的原边匝数(即输电线缆)、副边匝数、原边电流和副边电流,N1=1;D,d,h和r分别为取能CT磁芯的外径、内径、厚度和等效半径;δ为取能CT磁芯气隙长度;le为开气隙磁芯磁路长度。

图2 含气隙CT取能磁芯结构图Fig.2 Structure diagram of CT core with air gap

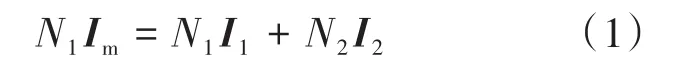

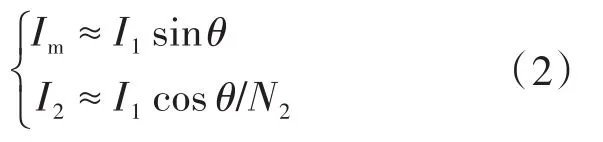

由图2可列出磁势平衡关系为[15]

其中,Im为励磁电流,可分解为磁化电流Iμ和铁损IFe,为简化分析,忽略取能CT磁芯二次侧内阻和铁损,即Im=Iμ,其向量图如图3所示。

图3 简化向量图Fig.3 Simplified vector graphic

由图3可得取能CT原副边电流与励磁电流的关系(忽略损耗)为

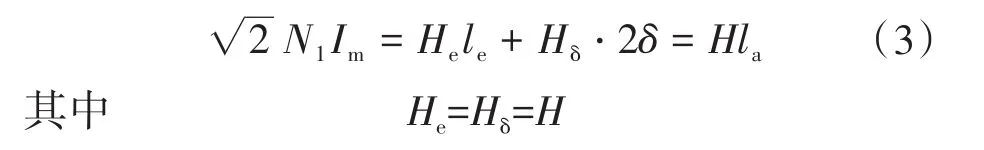

根据安培环路定律得:

式中:He为开气隙磁芯磁场强度;Hδ为气隙磁场强度;la为总体磁路长度。

结合式(3),得出带气隙取能磁芯距离母线中心r处的磁感应强度Br为

式中:μr为磁芯磁导率。

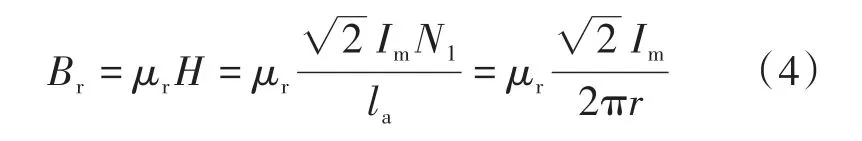

结合式(3)和式(4),CT副边感应电动势E2为

式中:f为CT工作频率;S为磁芯截面积。

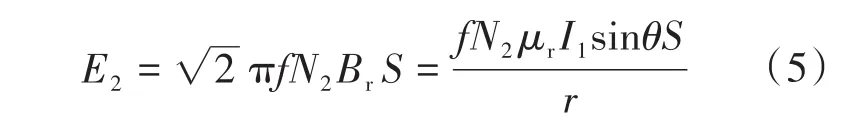

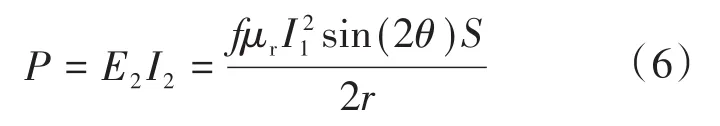

综合式(1)~式(5)可得CT取能功率P为

由式(6)可知,当磁芯尺寸确定时,取能CT输出功率主要与原边电流和磁芯的磁导率有关,而原边电流是由输电线缆的工作电流决定。因此,本文主要针对CT取能磁芯的磁导率及其低电流输出功率情况展开研究。

2 取能CT分析

2.1 组合式磁导率分析

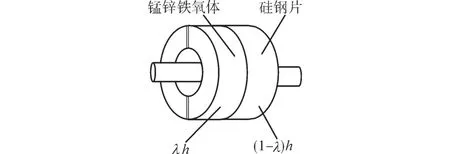

文中针对取能装置低电流无法取能的问题,对磁芯结构进行了相应的研究,锰锌铁氧体初始磁导率高,但其饱和磁感应强度低;硅钢片初始磁导率低,但其饱和磁感应强度高,故采用两种磁性材料构成组合式磁芯结构,提高取能磁芯初始磁导率的同时尽可能增大磁芯饱和电流。组合式磁芯结构如图4所示,组合式磁芯的总长度为h,其结构中锰锌铁氧体取长度的λh,硅钢片长度为(1-λ)h。

图4 组合庿磁芯结构Fig.4 Combined core structure

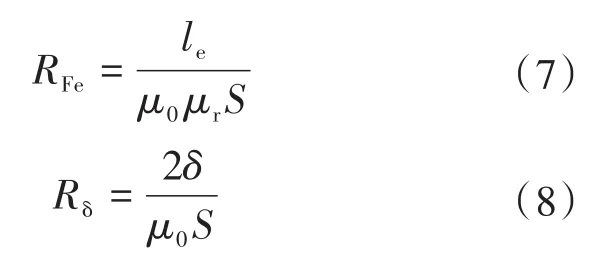

开气隙的取能磁芯磁阻RFe和气隙磁阻Rδ分别为

式中:μ0为真空磁导率。

根据安培环路定律,带气隙的取能磁芯的等效磁导为μeq,则磁动势F为

式中:B为取能磁芯的磁感应强度。

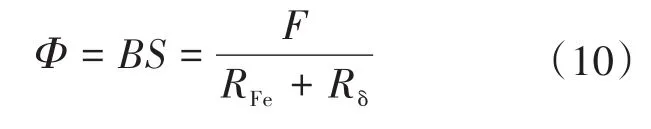

根据磁路欧姆定律,取能CT的磁通量Φ为

结合式(4),将式(7)~式(9)代入式(10)中,可得开气隙的等效磁导率μeq为

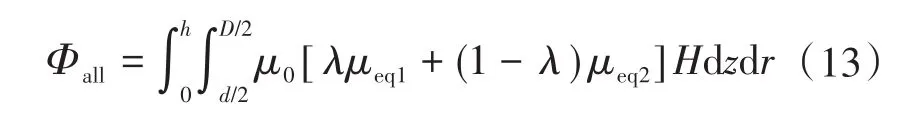

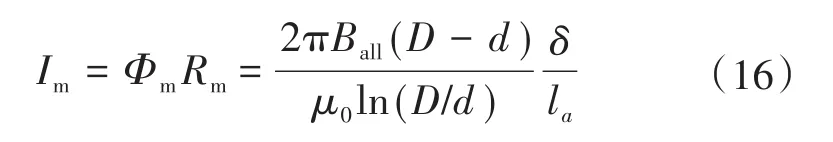

因输电线缆上产生的磁场H同时作用在组合式磁芯上,故组合式磁芯总磁通量Φall为两部分磁环磁通量之和,即

式中:Φ1为通过锰锌铁氧体磁通量;Φ2为通过硅钢片磁通量。

结合式(5),磁感应强度只与距离r有关,故式(12)中Φall可化为

式中:μeq1锰锌铁氧体的等效磁导率;μeq2为硅钢片的等效磁导率。

由式(13)可知,为了保证与单一材料磁导率在定义上一致,将组合式磁芯的等效磁导率μaeq定义为

从式(14)可知,组合式磁芯相对磁导率可等效两种材料的磁导率的叠加,当两种材料占比改变增大时,其等效磁导率也会发生改变,为保证取能磁芯的综合性能,需对其占比进行合理的设计。

2.2 综合参数分析

结合式(5)和式(14)可知,当磁芯半径r确定时,总磁感应强度Ball可表示为

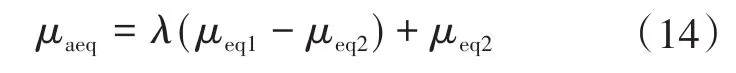

饱和情况下,取能磁芯的饱和电流由磁芯材料自身决定。结合式(15),根据磁路欧姆定律可得磁芯刚进入饱和状态时的最大励磁电流为[16]

式中:Φm为取能磁芯的最大饱和磁通;Rm为取能磁芯的磁阻。

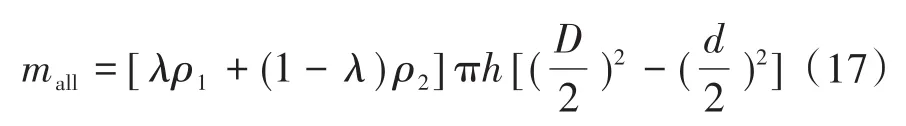

由式(16)知,占比λ对饱和电流Im有一定影响。当占比越大,最大励磁电流越小,因此需选择合适占比λ以提高取能磁芯最大励磁电流。当磁芯嵌套在输电线缆上,如取能装置过重线缆则无法承受其重量的压力,故对组合材料磁芯的质量有一定的要求,磁芯总重量mall为

式中:ρ1为锰锌铁氧体的密度;ρ2为硅钢片的密度。

由式(17)可知,当取能磁芯结构确定时,占比λ对质量mall有着极其重要的影响,磁芯重量越重,线缆承受的重量则越大,因此要选择合适占比λ以满足取能CT磁芯对重量的要求。

3 仿真与实验验证

根据实际项目需求,输电线缆在空载情况下电流约为15 A,要求在此电流工况下取得功率不小于0.25 W,为留有一定取能裕量,本文设计输电线缆在12 A时,取能CT装置取得0.25 W的能量,从而保证了控制器基本启动电流的需求。同时根据项目中输电线缆直径和整体重量要求,设计其取能磁环基本参数为:磁环外径D=90 mm,磁环厚度h=55 mm,线圈匝数N2=425,磁环内径d=50 mm,气隙δ=0.5 mm,磁芯重量m≤1.7 kg。

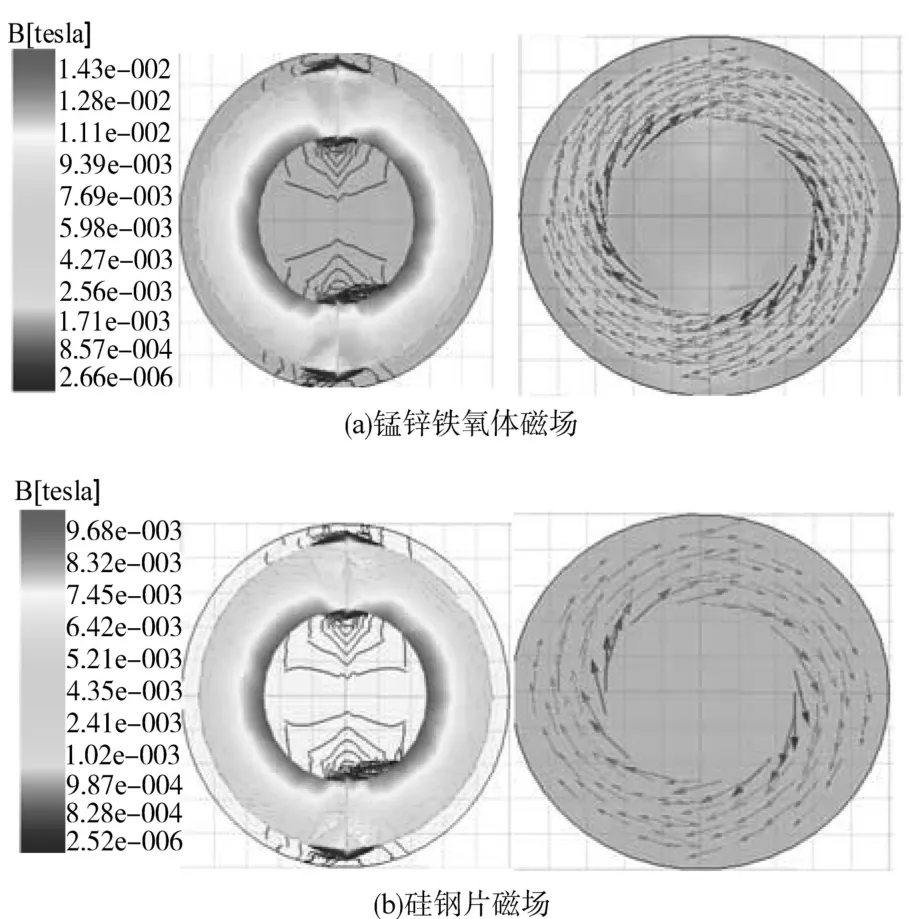

根据现有取能CT常用材料,利用硅钢片和锰锌铁氧体材料对其磁感应强度进行对比,通过图4的仿真模型给出了其磁感应强度和磁力线走势,如图5所示。从图5可知,锰锌铁氧体明显比硅钢片的磁场分布要密集,从式(4)~式(6)可知,当磁芯尺寸确定时,磁通量和磁导率越大,其感应电压和输出功率则越大。但由于气隙的存在,有部分磁通泄漏到空气中,初始磁导率越高,泄漏到空气中的磁通越多。

图5 两种材料磁场图Fig.5 Magnetic field map of two materials

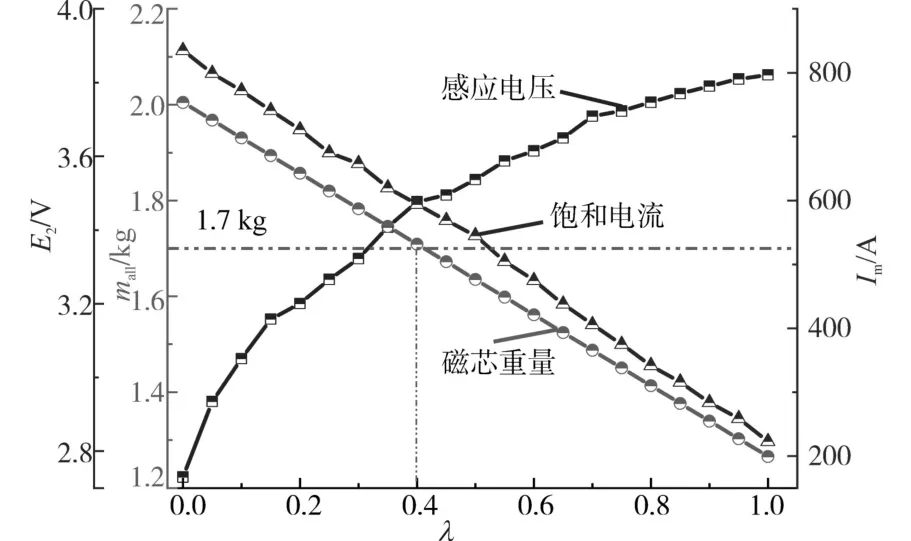

为了验证占比λ对感应电压、饱和电流及磁芯重量的影响,选取工作电流为12 A,副边接1 MΩ电阻(副边相当于空载)。结合式(15)组合式材料磁芯占比λ和磁导率的关系,并根据式(5)、式(16)和式(17),结合Ansoft电磁仿真给出占比λ与感应电压、饱和电流和磁芯重量的关系曲线,如图6所示。随着重量的不断增大,其组合式取能CT感应电压不断减小,但其饱和电流不断增大。根据实际项目需求,取能磁芯重量m≤1.7 kg。根据分析可知,随着取能CT磁芯重量增大,组合式取能CT感应电压越来越小,为了使取能CT能够取得最大的感应电压,故选择磁芯重量为1.7 kg时组合式磁芯占比,从图6可知,当磁芯重量为1.7 kg时,可得磁芯材料占比λ=0.4,故以下将针对λ=0.4时的组合式磁芯和常规硅钢片磁芯(λ=0)取能进行对比。

图6 感库电压、饱和电流和重量随占比λ变化曲线Fig.6 Change curves of induced voltage,saturation current and weight with proportionλ

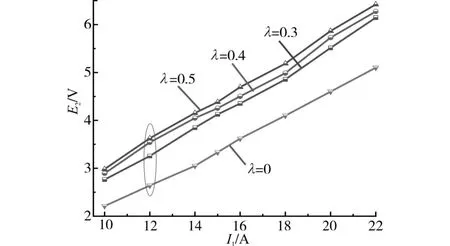

因电源芯片的工作电压为5 V以上,为了验证不同占比条件下母线电流与感应电压的关系,通过Ansoft Maxwell仿真得出电流与感应电压的关系曲线如图7所示。分析图7可知,当工作电流为12 A时,占比λ=0.4组合式磁芯感应电压为3.54 V,虽然电压较低,但可通过后级电路(如整流倍增电路)提高输出电压。当组合式磁芯占比恒定,原边电流与感应电压近似成正比。

图7 不同占比电流仿真对比Fig.7 Simulation comparison of currents with different proportions

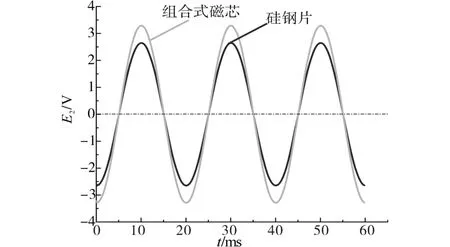

为了验证占比λ=0.4组合式和常规硅钢片取能,通过Ansoft Maxwell将两者感应电压进行对比分析,结果如图8所示。从图8可知,当工作电流为12 A时,占比λ=0.4的组合式磁芯空载感应电压与硅钢片对比其能量利用率提高了约34%,可获得更多的功率;同时组合式磁芯重量仅为1.69 kg,比常规硅钢片取能磁芯降低了15%左右;虽然组合式材料饱和电流降低了21%左右,但可通过相关措施(如卸荷等方)使CT取能系统抗饱和能力限制在可控范围内。

图8 感库电压仿真对比Fig.8 Simulation comparison of induced voltage

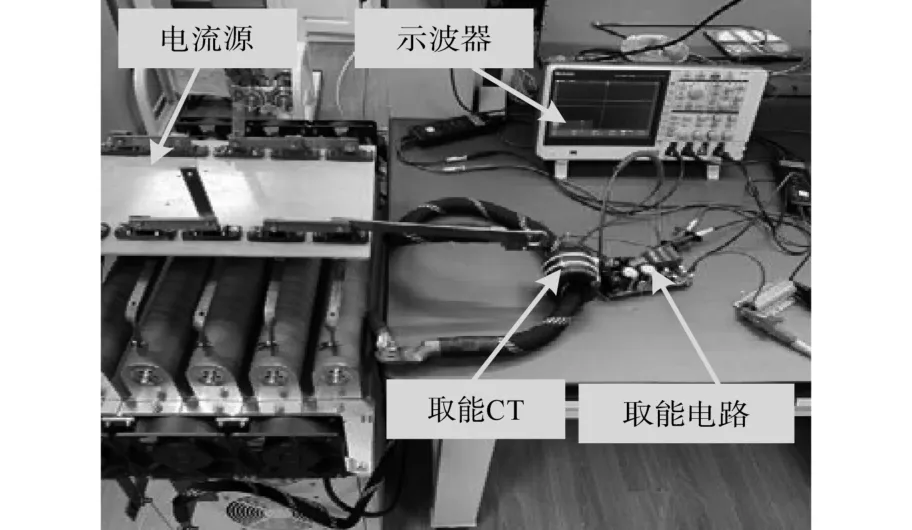

为了验证上述理论分析及仿真结果的正确性,搭建了如图9所示的CT取能装置实验平台。

图9 CT取能实验平台Fig.9 CT energy extraction experiment platform

利用图9的实验平台给出了组合式磁芯与硅钢片感应电压实验对比图,如图10所示。从图10可知,当工作电流为12 A时,组合式磁芯的输出电压比常规硅钢片增加了约30%,有效值为3.44 V,满足实际项目能量需求。同时副边输出波形近似正弦波,但波形振荡较为严重,主要是由于磁芯励磁电感、杂散电容的存在、负载与内阻不匹配及测量误差造成的。在相同条件下的理论值与实际值二者存在一定的偏差,造成偏差的原因一方面是理论分析时忽略磁芯漏感和电子器件内阻,另一方面是磁芯损耗和线圈损耗及一些杂散损耗对取能输出也有影响。

图10 感库电压实验对比Fig.10 Experiment comparison of induced voltage

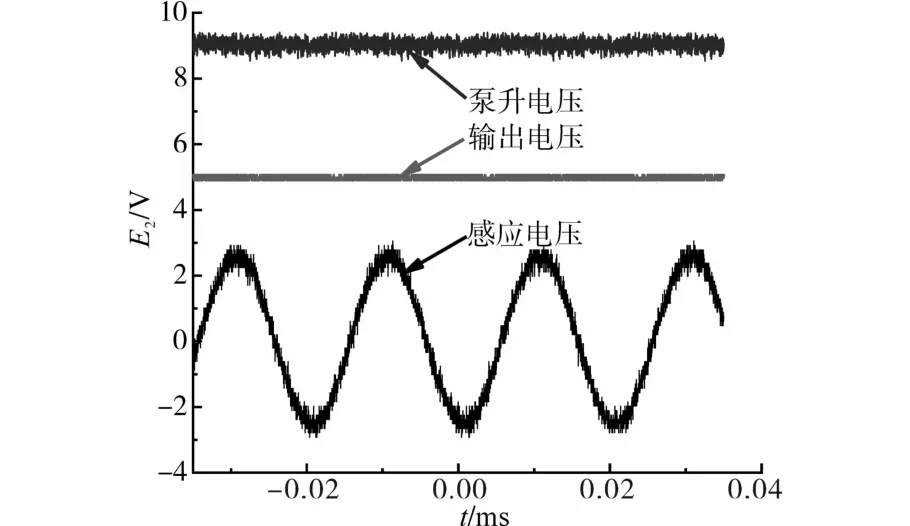

结合实验平台给出了如图11所示的组合式CT取能输出电压波形。从图11可知,当工作电流为12 A时,因后级电源芯片的工作电压范围为5~12 V,取能磁芯感应电压经过三级电荷泵电路将其电压泵升至9 V左右,最后经电源芯片输出稳定的5 V电压,其中负载接10 Ω电阻,此时输出功率为0.26 W。波形振荡主要由电子器件损耗和测量误差导致的。

图11 CT取能输出电压波廝Fig.11 CT energy extraction output voltage waveforms

为了验证组合式与硅钢片的不同电流功率输出情况对比,根据式(6)的输出功率表达式,结合实验平台给出如图12所示的功率对比图。从图12可知,输出功率与工作电流成正相关,当工作电流减小时,无法获取足够的能量,不能满足控制器启动电流的需求。而根据实际项目,随着工作电流不断增大,输出功率不断增大,比常规硅钢片CT取能增长趋势更快,组合式材料CT取能系统取得足够能量,更易满足后级控制器基本启动电流的需求。当原边电流为12 A,输出接10 Ω负载时,组合式磁芯输出功率约为0.26 W,组合式比硅钢片取能CT的输出功率提高了约24%。因此采用组合式材料CT取能系统有效解决了输电线缆较低电流无法取能问题。

图12 不同电流输出功率对比Fig.12 Comparison of different current output power

4 结论

文章针对输电线缆互感器取能装置低电流无法取能的问题,提出了将锰锌铁氧体与硅钢片构成组合式材料CT取电磁芯结构。通过磁场仿真软件分析出不同占比情况下感应电压、饱和电流与磁芯重量的关系曲线。根据实际项目需求,最后通过实验验证,在相同的条件下,占比λ=0.4、工作电流为12 A时,组合式材料空载感应电压为3.44 V,比硅钢片感应电压提高了30%;输出接10 Ω负载时,输出功率达0.26 W,比硅钢片输出功率提高了约24%。该结构有效解决了高压电缆取电CT低电流无法取能问题,具有一定的工程实用价值。