一种水冷系统建模及IGCT结温计算方法

田凯 ,王自满 ,楚子林 ,俞智斌 ,袁媛 ,宋鹏

(1.天津电气科学研究院有限公司,天津 300180;2.电气传动国家工程研究中心,天津 300180;3.浙江大学 电气工程学院,浙江 杭州 310027)

随着电力电子技术的蓬勃发展,大功率功率变流器得到了广泛应用[1]。中压变流器内的核心元件为IGCT晶体管和快恢复二极管组成的功率模块,同时它们也是系统内的主要热损耗源,当热量累积发热超过允许的最高结温,将会严重影响功率模块的使用性能和系统可靠性。研究表明,超过55%的电子设备失效是由温度过高引起的[2],功率半导体器件以21%的故障率成为变流器系统中最为脆弱的组成部分[3]。因此,对功率器件的结温计算和保护控制研究至关重要。

此外,如何有效确定水冷散热装置热阻也是IGCT结温计算中的一个关键问题。常用的方法比如热源测温或仿真建模,文献[4]和文献[5]分别提出基于直接测试和icepak建模来测定水冷散热器热阻测定方法。这些方法都没有考虑水冷散热器多级串联压接条件下,由发热功率实时变化的热耦合效应带来的影响。另外功率器件损耗的实时计算和热网络模型的匹配,也对能否准确计算功率器件结温起到关键作用[6-7]。

本文为克服现有技术的缺陷,提出一种水冷系统建模及IGCT模块结温的计算方法,解决现有的IGCT模块结温计算中实时性不足、热网络模型不匹配及未考虑水冷系统中多级功率-发热耦合对温度分布影响而使得结温的预测脱离实际应用,导致预测结果不准确的问题[8]。

1 水冷散热器模型

1.1 水冷散热器结构

IGCT水冷散热器为双面散热设计,其内部正反两面由不锈钢+铸铝合金的圆平面构成,冷却水先进入一面不锈钢水管,从外部螺旋渐进至中心,再从中心处流至另一面不锈钢水管中心,最后再螺旋渐进流出。散热器内部正反两面是一个串联的流道。因此像这种内部水路串联式散热器正反两面的散热性能不同,冷却水流入的一侧散热性能较好,冷却水流出的一侧散热性能相对差一些。

水冷散热器分解图如图1所示,在实际应用中IGCT对外部冷却水的热阻由以下4部分组成:①IGCT管芯至管壳热阻;②IGCT管壳至水冷散热器表面热阻;③散热器表面至不锈钢水管热阻;④不锈钢水管至冷却水热阻。

图1 水冷散热器分解图Fig.1 Decomposition diagram of water-cooled heatsink

第①部分热阻是IGCT产品自身特性,第②部分热阻与散热器表面光滑度以及接触压力有关,后两部分热阻可以通过散热器自身设计来优化改进。

1.2 水冷散热器参数提取

散热器如按出水口、进水口约定正反两面,可划分A面、B面。A面对应出水口,其水温较高,因此对应热阻较高;B面对应进水口,其水温较低,因此对应热阻较低。由于散热器A,B两面散热因素存在相互耦合,散热器热阻参数无法直接计算,因此本文提出对水冷散热器采用“温升-热阻”耦合模型,如下式:

式中:TA,TB分别为散热器A,B面温升;PA,PB分别为热源IGCT的发热功率;RA,RB分别为散热器A,B面的直接热阻;RLA,RLB分别为散热器A,B面的耦合热阻。

若A面单独散热,则有:

若B面单独散热,则有:

若A,B两面同时散热,则温升公式同式(1)。这样就可以根据3组测定数据来整定出散热器热阻参数。

如图2所示,对水冷散热器A,B两个表面各添加2 kW热源,并对其两个表面分别进行3组数据测定:1)散热器两面各2 kW热源,进水温度40℃,测出散热器A面温度83.5℃,B面温度74.6℃。2)仅A面施加2 kW热源,进水温度40℃,测出散热器A面温度72.2℃,B面温度44.1℃。3)仅B面施加2 kW热源,进水温度40℃,测出散热器A面温度51.3℃,B面温度70.6℃。

图2 水冷散热器测定数据Fig.2 Measurement data of water-cooled heatsink

将测定数据代入热阻模型可得:

解得RA=16.1 K/kW,RB=15.3 K/kW,进一步代入式(3),求解得RLA=5.65 K/kW,RLB=2 K/kW。

由此可以根据上述原理,采用本文提出的水冷散热器模型+测定数据计算该散热器A面和B面(包含热耦合)的实际热阻。

2 器件损耗功率计算

2.1 IGCT导通损耗功率

IGCT的导通损耗与导通压降、电阻率、导通电流有关,如下式:

式中:PT为IGCT导通功率;V(T0)为IGCT导通压降;IT为流过IGCT的电流;rT为IGCT导通电阻。

2.2 IGCT开关损耗功率

IGCT的开关损耗由导通损耗和关断损耗组成,它与开关频率、开关时刻电流、直流母线电压有关,如下式:

式中:Pon,Poff分别为IGCT折算到一个计算周期内的导通功率和关断功率;VD为直流母线电压;Eon,Eoff分别为IGCT每次开通、关断损耗的能量;Ts为计算周期。

2.3 二极管的导通损耗功率

二极管的导通损耗与导通压降、电阻率、导通电流有关,如下式:

式中:PF为二极管导通功率;IF为流过二极管的导通电流;VF0为二极管导通压降;rF为二极管导通电阻。

2.4 二极管的开关损耗功率

二极管的开关损耗主要指关断过程中的反向恢复损耗。该值与关断电流、直流母线电压、关断电流变化速率有关,如下式:

式中:PDoff为二极管关断损耗;di/dtcrit为二极管关断电流变化速率;IFC为二极管关断电流;VDC-Link是直流母线电压;Err为二极管关断能量。

实际应用中,二极管关断能量与关断电流变化速率、关断电流呈非线性关系,因此需要先根据主回路拓扑确定出关断电流变化率。在此基础上,再根据器件厂家给出的数据表设计关断能量与关断电流的相关非线性处理函数,更准确地实现二极管开关损耗计算。

3 系统热路模型

3.1 模型参数转换

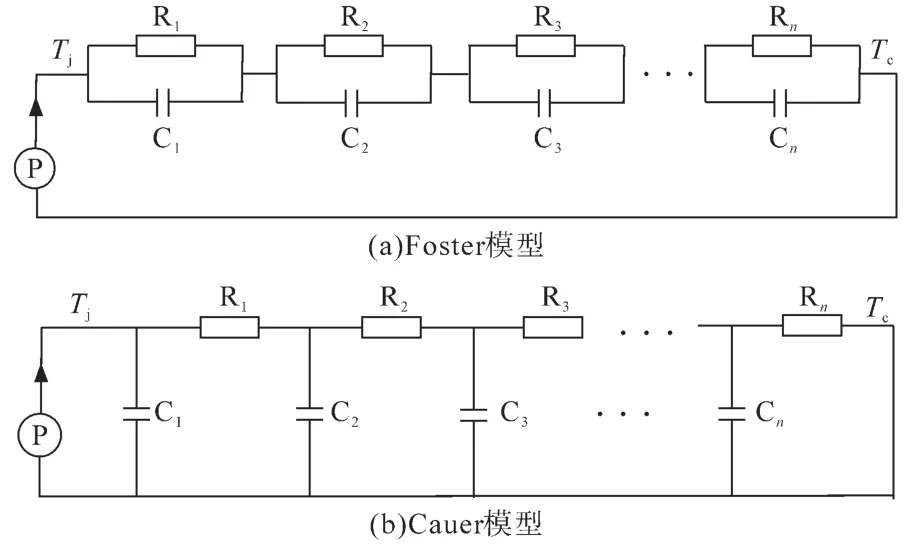

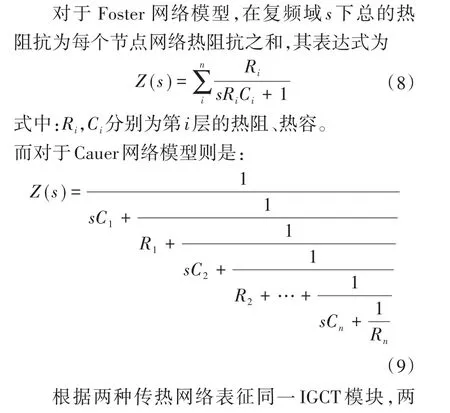

IGCT手册中给出的热参数是根据一种数学上的等效Foster热网络模型,不像Cauer热网络模型具有实际的物理意义(参见图3)。因此在使用IGCT的Foster模型参数在与水冷散热器等效的Cauer热模型级联应用时,还需要将其进行转换处理。

图3 Foster和Cauer热网络模型Fig.3 Foster and Cauer thermal network model

由上述方法将IGCT的Foster模型转换为Cauer模型,再与散热器参数的Cauer模型级联,最后再统一转换为易于计算的多级Foster模型。

3.2 热路系统

由图4热路模型得出:

图4 系统热路模型Fig.4 System thermal model

4 仿真分析

为验证水冷散热器特征值提取模型方法的有效性,如图5所示,用4个IGCT热源+5个水冷散热器串联压接组成系统进行仿真对比。

图5 系统热仿真Fig.5 System thermal simulation

通过专业热仿真软件对系统组件进行了整体热仿真,得到各个发热源的温度;再采用模型计算方法提取热阻特征值,将其代入数值计算软件计算出各个发热源的温度,最后将两者数据结果进行对比,参见表1。

表1 数值计算与热仿真结果对比Tab.1 Comparison between calculation and simulation results

从表1仿真结果对比可知:散热器1~散热器5的上、下面温度数值计算与热仿真误差-0.22~1.21℃,说明散热器表面温度用上述模型计算精度较高,与整体热仿真结果几乎完全一致;热源1~热源4用数值计算方法比专业热仿真软件整体仿真高了1.77~2.35℃,这是因为计算模型里面叠加的是散热器中心点温度,略高于系统热仿真中散热器实际接触面的平均温度,也符合预期。

上述对比结果表明本文提出的水冷散热器串联压接系统的建模方法正确且精度较高。

5 结论

本文提出的水冷散热器双面散热耦合模型考虑了进出水温差异及水路差异的影响,通过测定水冷散热器正反两面发热功率及正反两面温升和单面散热温升,计算出正反两面直接热阻和正反两面耦合热阻。最后通过仿真对比结果说明该模型准确,且计算简单有效。

给出IGCT瞬态功耗计算和热网络模型级联转换公式,将参数转换后代入水冷系统n级串联压接散热模型计算,可对功率器件温升精确估计,且易于软件编程实现。