基于无线充电的低功耗曲轴应力测试系统

李詧森,王代华 ,张强,唐宏

(1.中北大学仪器科学与动态测试教育部重点实验室,山西 太原 030051;2.内燃机可靠性国家重点实验室,山东潍坊261000;3.潍柴动力股份有限公司,山东 潍坊 261000;4.晋西工业集团有限责任公司,山西 太原 030051)

曲轴是内燃机的五大部件之一,承受载荷大且受力状态复杂,很大程度上决定着内燃机的可靠性与寿命[1]。曲轴的疲劳强度研究主要是考察曲轴在反复承受交变动载荷作用下的应力分布,为强度分析提供依据[2]。曲轴同时承受着气缸内气体作用力、往复运动质量与旋转运动质量的惯性力[3],以及功率输出端转矩的作用[4],在承受这些交变的复合应力作用的同时,还有弯曲和扭转振动的影响[5],从而易引起疲劳失效,造成安全事故[6]。已有研究表明,疲劳失效是内燃机关重件的主要失效形式[7-8],所以保证足够的疲劳强度是内燃机关重件设计和优化的首要目标。

综合分析国外和国内的研究现状发现,当前绝大多数曲轴校核工作均依托于数值计算和有限元分析的方法[9],采取试验研究方法的工作很少,很难满足当今内燃机快速发展对曲轴设计和优化的需求。总览仅有的实测方法,由于曲轴工作于不断旋转的环境中,测试活塞等位置的引线式测试方法难以实现,引线会成为薄弱环节,难以布置且可靠性差;个别测试设备有无线方向上的探索,但存在续航能力差,可工作时间较短且需要频繁拆装测试设备充电的问题,并且一旦无线模块出现问题,数据极易丢失。基于此,本文设计了一种拥有无线充电能力的应力测试系统,本系统可安装于内燃机的内部进行测试,解决了传统测试手段中存在的问题,对于内燃机曲轴疲劳强度分析提供了一种新的手段。

1 系统组成及原理

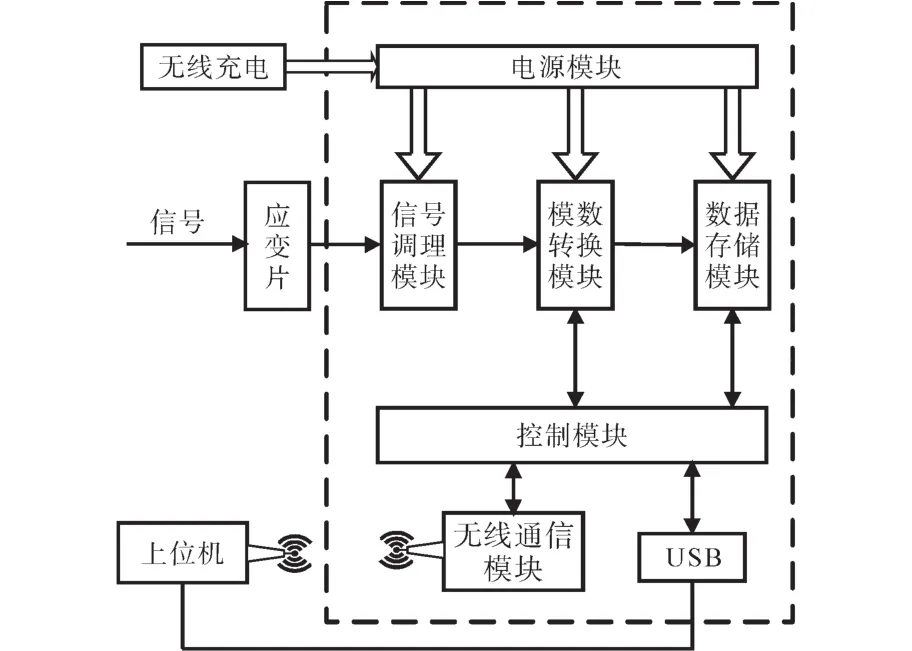

本系统的目标是将无线充电技术引入内燃机测试领域,设计成微型测试装置嵌入曲轴独立工作,实时实况地测取曲轴曲柄臂上的应力应变情况。本测试系统为进一步减小体积并降低功耗,使用内置AD的单片机设计。应变片的输出信号经信号调理模块和模数转换模块存储至数据存储模块,通过控制器控制无线通信模块与上位机进行通信;同时系统保留了USB接口,防止无线通信模块故障时造成数据丢失。系统整体原理框图如图1所示。

图1 系统整体原理框图Fig.1 System overall principle block diagram

根据发动机传动系部件的实验室试验的MTP 2-2-703规程,测试仪设计要求:每个工况采样不少于90个循环,即360个冲程;采样分辨率要求至少每3°采样1个点,每个循环(1 440°)需要采样至少480个点;测试仪能安装至发动机有效体积内且不影响发动机正常工作。

根据管理培训计划(management training plan,MTP)规范,发动机在不同工况下转速在800~2 400 r/min之间[10],采样频率要保证数据不丢失,故本测试仪设计为4通道采样,每通道采样频率为5 kHz,存储容量共5 MB。

2 关键技术

2.1 低功耗采集存储电路

应变片输出电路设计为惠斯登电桥,后经滤波、放大电路由模数转换模块采集信号。由于传统使用FPGA控制的方式功耗较大,还需要配置外部AD芯片进行信号采样,故本系统设计采用带有内置模数转换功能的PIC24系列单片机,内置AD具有12 bit精度、500 ksps采样速率以及4路同时采样能力。单片机采用了低功耗高速闪存技术,工作电压为3.3 V。

数据信号经AD采样后先由单片机内部FIFO缓存,通过控制器控制,经由SPI接口将每通道数据存储至EEPROM中,整个电路不需要很高的能耗,单路电流维持在几个mA水平。

系统采用的这种电路设计相比FPGA+AD芯片的模式很大程度上减小了电路体积,单片机相比FPGA不会造成过多资源浪费,EEPROM处于休眠状态时电流仅为10 μA,操作时最大电流小于5 mA,显著降低了电路功耗。

2.2 无线充电技术设计

嵌入式测试装置采用电池供电方式,电池容量成为限制测试装置工作时间的主要因素。频繁拆装内燃机外壳更换电池必然造成重复劳动,导致试验效率低下。为此,本系统设计了测试装置的近距离无线充电方案:在曲柄臂或平衡重外侧的箱体侧壁上粘贴柔性激励线圈;对等的在测试装置外壳的侧壁上也粘贴上感应线圈。激励线圈引出线经曲轴箱体走线至箱体外部,通以一定频率的交变电流。利用磁场耦合及谐振原理在感应线圈中产生感应电动势,再经整流滤波等处理,即可为测试装置内部的电池充电。该方法可充分利用内燃机停车时间充电。

无线充电系统包括电源侧的能量变换装置、能量传递装置以及负载侧的能量调节装置三个主要部分[11]。无线充电系统如图2所示。

图2 无线充电系统Fig.2 Wireless charging system

2.2.1 激励电路设计

激励电路的任务是产生足够功率的交流信号传输至激励线圈,激励线圈和感应线圈通过电磁感应达到无线传输电能的目的。

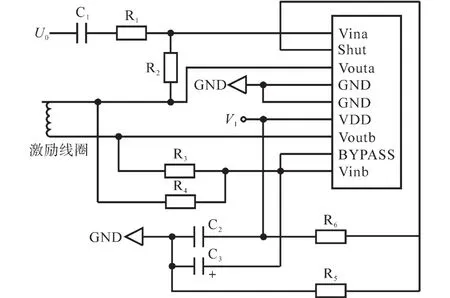

系统激励电路部分使用运算放大器和RC串联选频网络构成文氏振荡电路产生正弦波。由于文氏振荡电路产生的正弦波较小,故输出信号会经由功率放大电路使其可用。本系统设计功率放大电路采用TI公司的双音频功率放大器,此芯片不需要自举电容或缓冲电路,有低功耗的关断模式,关断电流仅40 μA,所需外围器件少,适合需要高功率和小尺寸的系统使用。功率放大电路如图3所示,电压放大倍数可通过R2与R1的比值调节。

图3 功率放大电路Fig.3 Power amplification electric circuit

2.2.2 能量转化电路设计

数控机床是机电液一体化的复杂系统,为便于进行质量特性分析,首先要将数控机床分解为简单的基本单元以达到容易建模的目的,然后对基本单元进行质量特性分析,最后对整机的质量特性进行综合分析。按“部件—组件—零件”的分解方法虽然简单易行,但是在实际应用过程中却存在许多难以解决的困难,比如零件数目繁多导致的建模困难、零件故障数据缺乏导致的定量分析困难等。

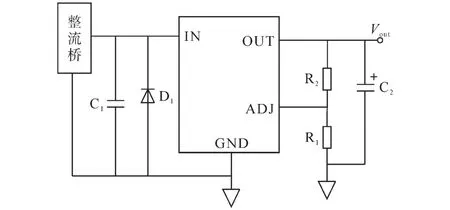

感应线圈通过磁场耦合产生电动势后,将感应电动势送至后续的桥式整流电路。经过整流电路后,由于磁场耦合作用,输出电流过大且不稳定,故需要稳压电路将电源电压稳定并调整至所能使用的正常范围。

稳压电路以可调整电容式电荷泵为主体设计,通过电容储存能量,然后以受控的方式将电能释放以获得所需电压的方式达到稳压并调整的作用。本系统稳压电路休眠电流小于1 μA,有反向保护,可通过R1与R2调节输出电压。稳压电路图如图4所示。

图4 稳压电路图Fig.4 Voltage stabilized circuit diagram

本装置的无线充电系统设计完成后通过测试线圈两端电路波形和功率可知,激励线圈和感应线圈波形频率相近,最低电能转换效率不低于35%,基本达到设计预期目标。

2.3 无线通信技术

由于系统工作环境为密闭空间,故设计无线通信模块用于上位机对测试数据的实时监控。本系统经综合考量,采用成本低、功耗小、可靠性高的ZigBee无线通信技术,工作在2.4 GHz频段,通信速率可高达250 kbit/s。采用SPI接口进行基带信号的传输,主要工作参数均可通过SPI接口编程设置。为降低功耗,无线模块的发射功率控制在0 dBm以内。

本测试装置安装在内燃机箱体内独立工作,经由无线通信模块与外部的上位机进行数据交互。无线模块的核心是ZigBee协调器的软件设计,完成指令/数据的编码/解码、调制/解调等操作,具体实现基带信号与射频信号的相互转换。

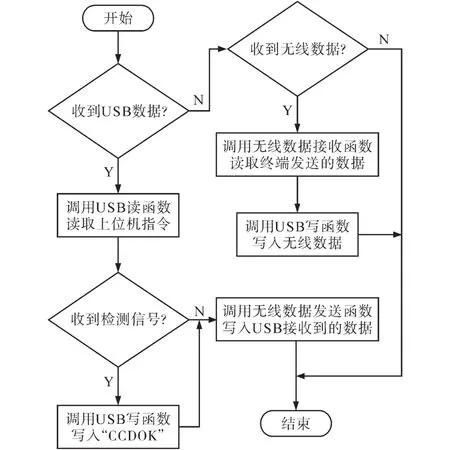

ZigBee协调器的功能是负责无线网络构建和维护等功能[12],通过USB与上位机进行通信。通过调用无线收发函数及USB通信函数完成上位机、无线通信模块和测试设备之间的信息交互,其程序流程图如图5所示。

图5 ZigBee协调器程序框图Fig.5 ZigBee coordinator program block diagram

2.4 电源管理程序设计

为延长测试设备使用时间,在使用无线充电技术的同时,还要进行良好的电源管理策略来有效降低功耗。

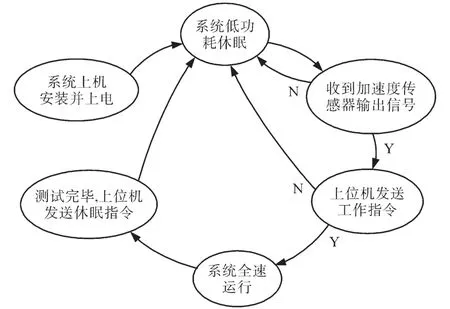

电源管理技术主要通过软件程序设计来实现,通过使装置在内燃机停机或未达到稳定运行状态时休眠来减少电量消耗。装置内部设置加速度传感器用于感知曲轴旋转时的离心加速度,将传感器输出信号作为装置上电的判据,避免在未稳定时采集无效数据,无谓消耗电量。在测试完成后,上位机发送休眠指令,系统休眠等待下次测试。工作状态转换图如图6所示。

图6 工作状弦转换图Fig.6 Work state transition diagram

3 试验验证

为验证测试系统的耐高温能力及可靠性,需要进行验证试验。将装置放置于高温实验箱内,应变片通过长引线引出至箱外,实验箱温度设置为150℃模拟曲轴工作环境温度,箱外上位机对设备发送指令;通过悬臂梁产生应变持续给予应变片应力,观察系统是否可以正常输出波形。整个过程系统与上位机数据传输稳定,可以根据指令完成唤醒、全速工作和休眠的操作,输出波形符合悬臂梁操作情况,系统工作正常。

将测试系统设置于内燃机模拟实验台架上进行原理性验证,在曲轴主轴颈上方设置测点,分别对不同工况下的内燃机曲轴进行了模拟测试。测试时电路工作正常,输出波形稳定。图7为模拟工况为2 000 r/min和1 500 r/min时的测试波形图。

图7 模拟工况测试波廝图Fig.7 Test waveforms of simulated condition

从图7可以看出,测试点应力呈周期性变化,每720°(即1个循环)为1个周期。在某一时期突然所受应力增大,此时正为压缩冲程和做功冲程,缸内气压大于大气压,气体力向下通过活塞和连杆传递至曲轴,产生较大的应力变化。模拟试验符合仿真结果,系统能够完成曲轴应力测试的用户需求。

4 结论

本测试设备整机尺寸约为5 cm×7 cm×3 cm,采用共形设计的方式将其安装于曲柄壁上,并在对称方向配备平衡重以消除设备自身重量对曲轴正常旋转的影响,且不会对曲轴轴颈应力产生干扰从而影响数据和曲轴结构可靠性;系统具有无线通信能力,可方便实时对内燃机内部工况进行监控,在使用无线通信方式的同时又保留了USB接口,以免无线通信模块故障造成数据丢失,提高了可靠性;系统各模块功耗低,工作时最大电流最大仅为几mA级,单次充电后可持续工作90 min,装置内部存储器容量可存储记录最近25 min的数据;同时系统具备无线充电的能力,避免了反复拆装充电带来的重复劳动,单次安装后可完成多次长时间的测试任务,使用方便。模拟试验表明,系统能够在150℃的高温环境中长时间正常工作,无线充电设计可保证系统能完成多次测试任务,具有适应内燃机箱体内恶劣工况的能力。

——内燃机4.0 Highest Efficiency and Ultra Low Emission–Internal Combustion Engine 4.0