光频域分析光纤压力传感技术研究*

洪成雨黄金生陈伟斌李家聪杨国强

(1.深圳大学土木与交通工程学院,广东 深圳 518060;2.深圳市地铁地下车站绿色高效智能建造重点实验室,广东 深圳 518060;3.深圳大学未来地下城市研究院,广东 深圳 518060;4.滨海城市韧性基础设施教育部重点实验室,广东 深圳 518060)

增材制造技术(Additive Manufacturing,AM)俗称3D打印,作为一种快速成型的技术,其原理是以数字三维模型为基础,通过材料的逐层打印构造成一个完整的物体,其材料选用可粘合材料[1-2]。近年来,3D打印技术受到了业内外的广泛关注,各行各业逐渐引入3D打印技术,全球也引发了一轮3D打印热潮。当前,3D打印技术主要应用于包括机械设备、航空航天、电子产品、医疗服务等领域。相比于传统的制造业,3D打印技术无需使用传统的操作方法与加工工具,可直接将三维产品模型精确转化为实体,从而可以实现具有复杂结构或构件的产品制造。同时利用3D打印技术能够快速制作出产品样品,从而便于检验产品的合理性,极大地缩短了产品的开发周期和研发成本[3-4]。

土压力测量是土力学领域持续探索研究的课题,是工程监测中的重要内容。土体压力是解决工程实际问题及推进相关科学研究的重要依据[5-6]。土压力传感器常被用于边坡、堤坝、挡土墙、路基等结构体内部,近年来,已设计出大量的压力传感器用来测量土压力,在实际工程及科研中运用得较多的为电阻式土压力计、振弦式土压力盒[7]。电阻式土压力计的工作原理是利用金属丝片电阻与结构变化之间的关系,将结构的物理量转为可测电量,从而达到测量土压力的目的。振弦式土压力盒的工作原理是土体压力发生变化时,传感器上的钢线自振频率将会发生改变,从而达到测量土体压力的目的。常规压力传感器具有使用简便、成本低等优势,同时也具有很多缺点:传统的电阻式传感器件及金属封装材料,常常难以应对复杂恶劣的工程环境,从而影响传感器的使用寿命和稳定性;传统传感器的制造工艺不够灵活,不同工程工况下调整压力传感器的灵敏度与量程,往往需要通过复杂的设计实现。而增材制造技术可克服传统传感器这些生产上的缺点,结合3D打印技术制备的传感器具有生产成本低、整体性好、研发与生产周期短和装配高效的优势[8-9]。

应用较多的光纤传感技术主要包括两种:①基于布里渊散射原理的光纤传感技术。布里渊光时域反射计(Brilloun Optical Time Domain Reflectometry,BOTDR)是利用激光在传输过程中,后向自发布里渊光来感测不同位置的应变和温度变化。布里渊光时域分析计(Brilloun Optical Time Domain Analyzed,BOTDA)是利用光纤中的布里渊散射光频率的变化量与光纤轴向变形实时传感,其需一个感测回路进行感测[10]。BOTDR和BOTDA皆可进行长距离的测量,可达到几十公里的量级,缺点是空间分辨率较低,约为0.5 m,而且系统较复杂,测试的时间较长;②基于光纤布拉格光栅(Fiber Bragg Grating,FBG)的光纤传感技术。光纤布拉格光栅是通过紫外光曝光技术,使具有光敏性光纤纤芯产生周期性的折射分布,其对波长有选择性,能使特定波长的光反射,而其他的光则透过[11]。当光纤布拉格光栅所处的外界环境温度或应力发生变化,在外力的作用下就会导致栅区长度或有效折射率改变,从而引起光纤内特定中心波长发生移动。光纤布拉格光栅传感技术是准分布式测量,由于受限于光源的带宽,目前传感点的数量有限,空间分辨率有限。而光频域反射(Optical Frequency Domain Reflectometry,OFDR)传感技术可实现分布式测量,在50 m传感范围内,其空间分辨率可达1 mm。OFDR传感技术的空间分辨率与探测器的带宽无关,与频谱分析的精度有关,可得到远高于传统光时域反射/分析类分布式感测技术的空间分辨率和精度[12-13]。

目前,结合光纤与增材制造技术制作传感器的相关研究还较少,尚属于比较新颖的领域,Hong等[14]发现光纤布拉格光栅不仅可以成功嵌入到3D打印的模型中去,而且光纤光栅传感器在打印封装的过程中不会发生任何性能的损失。LIN等[15]采用ABS作封装材料,将FBG传感器进行封装,使用于测静水压力。Hong等[16]结合3D打印技术与FBG传感器成功设计并研发出压力传感器,通过室内标定试验,测试得到压力传感器在不同封装密度下的灵敏度。Zhang等[17]利用FBG传感器与3D打印技术成功研制出液压传感器,并通过现场测试与传统传感器的对比,验证了此液压传感器的可行性。施令飞等[18]设计了使用3D打印技术封装的光纤布拉格光栅测斜传感器,通过标定试验得到了角度与光纤布拉格光栅波长的线性关系,模型边坡试验与软件模拟结果趋于一致。

这些研究都结合了3D打印与光纤布拉格光栅研制传感器,但还没有利用OFDR分布式光纤与3D打印结合研发压力传感器的相关研究。本研究将OFDR分布式光纤嵌入聚乳酸脂(Polylactic Acid,PLA)模型内制作OFDR分布式压力传感器,通过选用不同的打印密度,研究不同的打印参数对压力传感器的性能影响,从而实现利用打印参数调控传感器测量性能的目的。基于OFDR分布式光纤的压力传感器具有诸多优势,比如,相对于与FBG压力传感器的点式测量,OFDR分布式光纤可实现打印模型内全分布式测量(空间分辨率可达1 mm),在测量时不受核辐射和电磁干扰、测量精度高(应变±1με)、使用寿命长。

1 OFDR感测技术原理

OFDR的分布式光纤采用背向瑞利散射的技术,利用相干探测手段进行信号处理,工作原理如图1所示。光源发出光经过耦合器后分为两路,一路进入待测光纤,在光纤的各个位置上不断产生瑞利散射信号,信号光是背向反射的,与另一路参考光发生干涉,两者产生的拍频信号被光电探测器检测到,拍频与待测光纤的位置成正比。待测光纤某一位置受压力、温度等的影响会发生瑞利散射频移。通过测量瑞利散射得频移量,可以实现对某一位置的温度和应变测量以及整根光纤的分布式测量[19-21]。

图1 OFDR原理

2 增材制造制备压力传感器结构研究

2.1 传感器结构打印

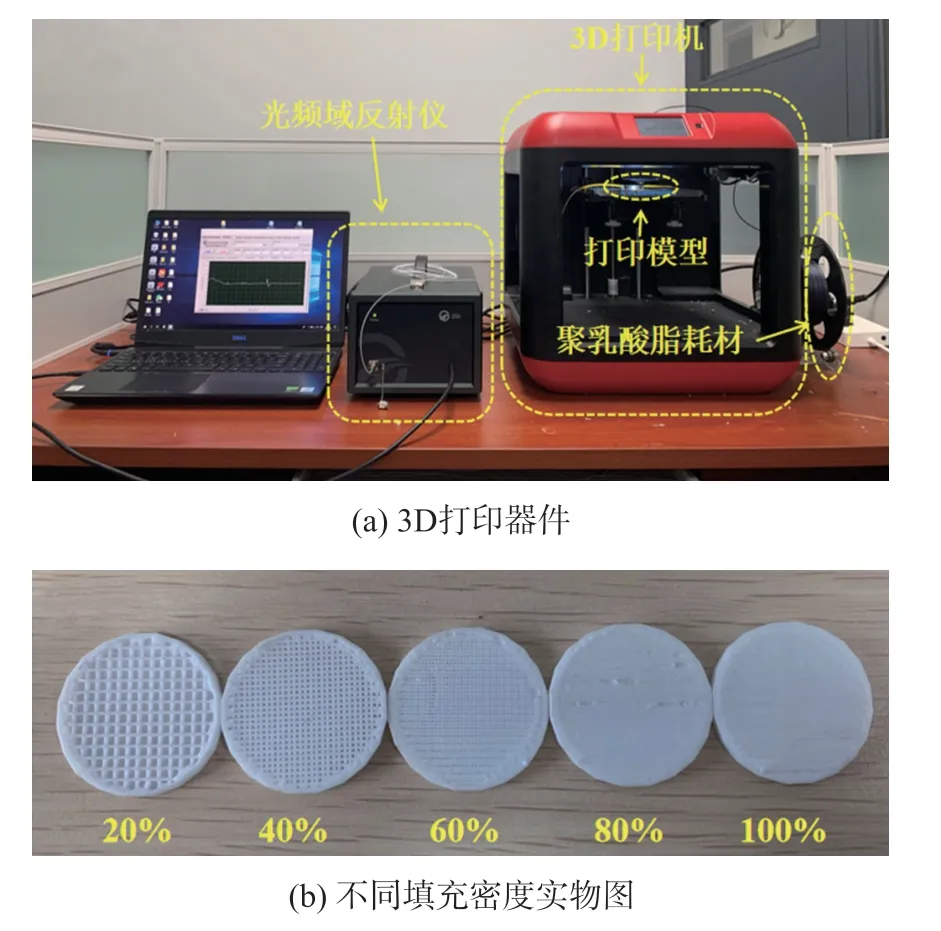

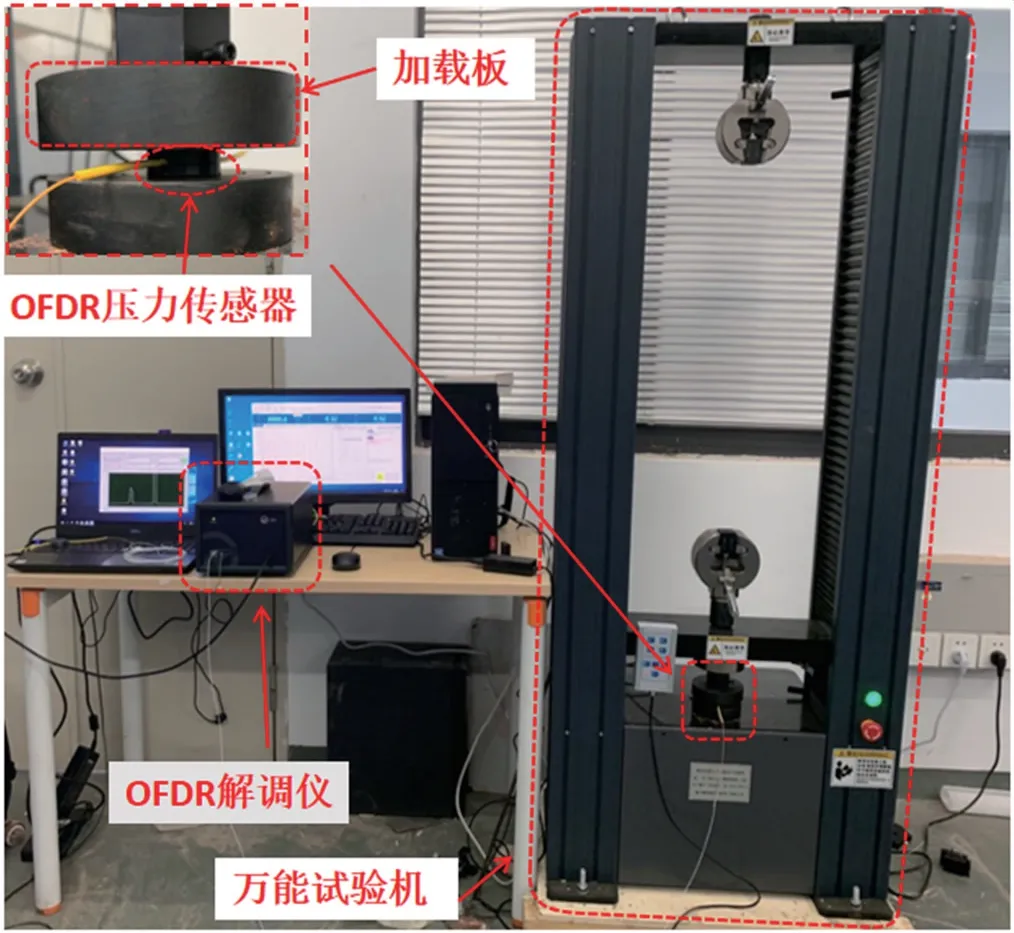

利用增材制造技术与OFDR感测技术制作土压力传感器的器材如图2(a)所示,包括采集光信号的OFDR(型号:OSI-S)设备、3D打印机(型号:finder,无热床版)、PLA打印耗材、分布式光纤等,其中OFDR设备的采集频率为10 Hz,传感精度为±1με,空间分辨率为3.62 mm;3D打印机的喷嘴温度为220℃,喷嘴直径为0.4 mm。打印机对模型的打印方式、填充速度、填充密度、支撑方式等都具有灵活的调节方式。如图2(b)所示,本研究的模型打印方式为线型打印,即喷嘴的出丝堆叠轨迹为线型,内部呈网状填充,并与边界夹角呈现45°,且所有打印模型均采用60 mm/s的填充速度,此速度可以保证光纤稳定地封装在模型内部。本研究采用20%、40%、60%、80%、100%五种不同密度试样,探究填充密度对土压力传感器性能的影响。最后土压力传感器所建模型为直径30 mm,厚度10 mm的圆柱体,因此不需要设置支撑。

利用增材制造技术对OFDR分布式光纤进行封装的过程中,当模型打印到50%厚度时(图2(b)所示)暂停打印,并迅速植入OFDR分布式光纤,此过程中,在模型两端的卡槽处使用胶水固定光纤。布置好OFDR分布式光纤后继续进行打印封装,直至模型剩余部分封装完毕。在对分布式光纤进行封装的过程中,使用OFDR设备保持记录分布式光纤的实时数据,利用OFDR设备的应变与温度测量特性,以便后续对打印模型的内部温度与应变的特征展开分析。

图2 3D打印制作模型

图3(a)是OFDR分布式光纤在打印的过程中植入模型的内部图,原料采用聚乳酸脂耗材,封装模型采用圆柱体模型(R=15 mm,h=10 mm)。布置分布式光纤采用胶水锚固(图3(a)中的锚固卡槽)。将OFDR分布式光纤封装到模型的内部(如图3(a)所示)当图3(a)中的OFDR分布式光纤固定完毕后,从模型50%的高度继续打印。打印模型内部耗材以线性打印,堆积较为均匀,保证了模型内部的应变与应力传递是均匀的,无应力集中现象。最终成型的OFDR土压力传感器如图3(b)所示。

图3 OFDR压力传感器模型图

2.2 基于OFDR技术的压力传感器传感原理

结合增材制造技术制作土压力传感器,由于分布式光纤的直径小于1 mm,将分布式光纤封装到圆柱体(直径30 mm,厚度10 mm)的打印模型中,其尺寸可忽略不计。打印的PLA圆柱体模型结构是线性层叠打印结构,这种层叠结构在沿线性运动方向的纵向断面具有一致性,而横断面与纵向断面明显不一样,即具有不同模量与泊松比,因此传感器具有各向异性特征;PLA材料经过3D打印机喷出后具备较高的粘结力,PLA材料之间堆叠粘结形成了良好的整体,因此传感器可视为连续的实体。

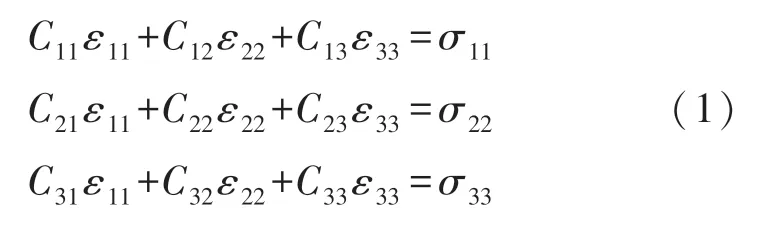

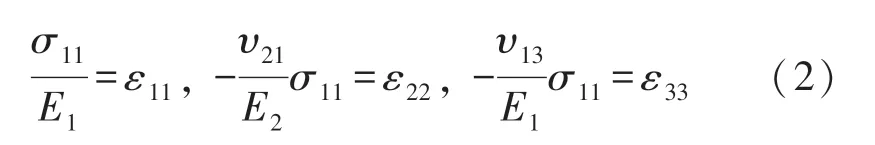

将传感器模型的垂直受力方向,横轴方向,纵轴方向分别标注为1、2、3,由广义胡克定律可得到具有九个独立弹性常数Cij的关系:

式中:εij和σij分别是三个方向的应变分量和应力分量。应变不垂直于压力传感器的情况下,可由一般形式的胡克定律求出应力,当压力传感器在土中受到垂直荷载,即ε22=ε33且σ22=σ33=0,考虑到弹性常数E和泊松比υ,该式可简写为:

式中:Ei为打印耗材在方向i(i=1,2,3)上的模量。υij为泊松比,表示横向应变与纵向应变的比值。

嵌入模型内部的分布式光纤在受到垂直压力的影响时,采用OFDR技术可直接得到应变值,则通过式(2)可计算出作用于压力传感器上方的垂直压力Δσ11。

2.3 传感器内部变形特征分析

放置在模型中间的OFDR分布式光纤实时反映了打印过程中内部不同点位的变形信息,图4所示为分布式光纤放置在50%高度的模型上,继续打印直至封装结束,不同密度的模型内部应变随封装时间的变化曲线。

图4 压力传感器在3D打印过程中不同密度的应变量曲线

图4所示模型封装过程中不同密度不同位置点的应变变化,打印过程中的应变由耗材打印高温和耗材堆积所引起,从图中可以看出,PLA耗材在增材制造过程中,同一密度的不同位置点的应变变化趋势是一致的,都呈现出循环变化现象,每一个循环代表一层打印耗材的堆积,其循环特征都是应变量先上升再下降,然后循环往复变化。通过分析封装过程的打印路径,发现此现象是由打印机的高温喷嘴的打印模式所致,可将喷嘴打印路径分为两个阶段,第一阶段为喷嘴由模型边缘向分布式光纤正上方运动阶段,当喷嘴打印到分布式光纤正上方时,此处是光纤接收热量最大处,从而应变量达到峰值;第二阶段为喷嘴慢慢由光纤正上方向模型边缘运动阶段,随着距离的增大,光纤接收到的热量也随之减少,应变波峰呈下降趋势。随着每一层打印耗材的堆积,每层应变量的峰值是呈下降趋势的,因为随着每一层打印耗材的堆积,远离分布式光纤的耗材高温传递到光纤处的温度会降低,从而引起应变量减少。封装结束后,在室温下,耗材温度逐渐降低导致模型材料收缩,因此分布式光纤测到应变呈下降趋势。

3 压力传感器标定试验

通过室内标定试验建立压力传感器所受到的外界压力变化与OFDR感测到的应变变化之间的函数关系。由于压力传感器的厚度只有10mm,其尺寸相对于土体内部是比较微小的,其所受到的四周压力可忽略,传感器所受到的压力主要来自于土体的垂直压力,因此室内标定试验采用万能试验机单轴施压。图5所示为OFDR压力传感器的室内标定试验图,标定试验全程在恒温试验室内进行,本试验使用的OFDR压力传感器采用的是PLA耗材封装,为直径30 mm、厚度10 mm的圆柱体模型。

图5 OFDR压力传感器室内标定试验

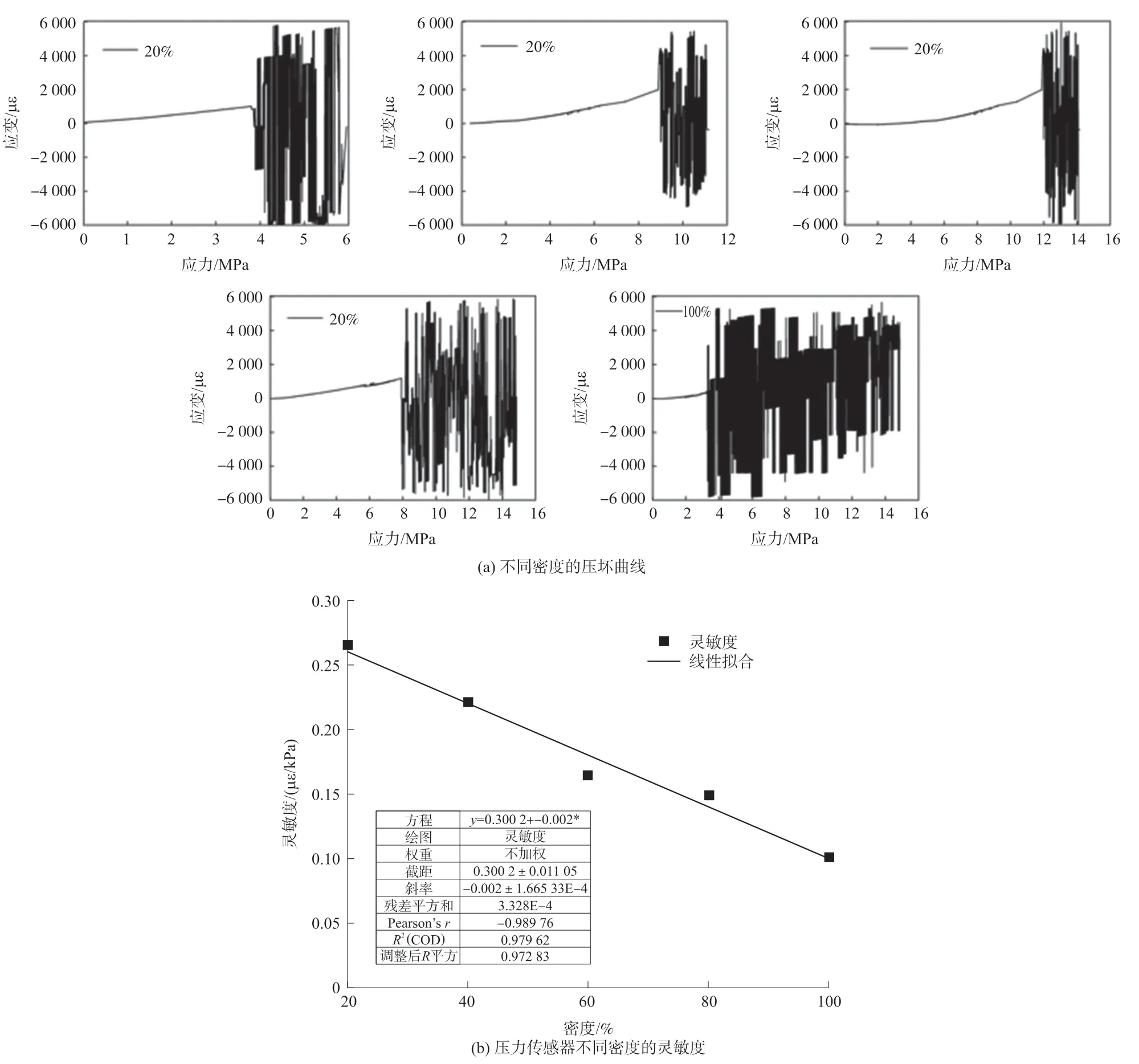

首先使用1 T万能试验机对OFDR压力传感器进行压坏试验,确定压力传感器的量程与灵敏度,图6(a)所示为各个密度对应的压坏试验曲线,当应变开始出现异常噪点,表明已达到该密度的量程最大值,20%、40%、60%、80%、100%密度的模型分别对应的压坏应力为4.00 MPa、8.80 MPa、11.88 MPa、7.92 MPa、3.828MPa。各压坏应力所对应的应变量分别为1 077.48με、17 82με、1 965.16με、1 182.6με、332.88με。压坏曲线斜率即为传感器的灵敏度,在填充密度分别为20%、40%、60%、80%、100%时,OFDR压力传感器的灵敏度分别为:0.269με/kPa、0.203με/kPa、0.165με/kPa、0.149με/kPa、0.101 με/kPa,如图6(b)所示,随着模型填充密度的增大,传感器的灵敏度呈逐渐减小的趋势。因此结合增材制造技术制作OFDR压力传感器,通过计算机的三维建模快速对传感器的填充密度进行更改,从而灵活调节传感器的量程与灵敏度,可以依据实际的测量需求,快速定制化地进行不同类型传感器的设计与生产。

图6 OFDR压力传感器压坏试验

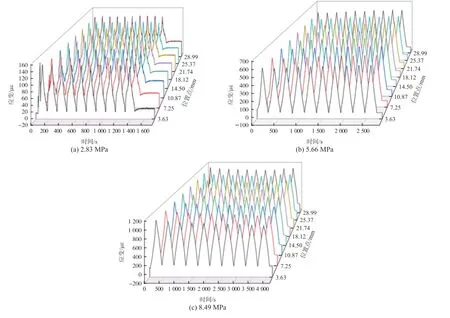

本标定试验采用了填充密度为40%的模型,逐级采用2.83 MPa(F=2 kN)、5.66 MPa(F=4 kN)、8.49 MPa(F=6 kN)三级垂直应力对该模型进行循环加卸载的标定试验,每级应力进行10次循环加卸载。如图7所示应力-应变关系图,在各级应力下,OFDR压力传感器的各个点位都具有稳定的应变变化量,且10次加卸载的应变变化量趋于一致,这表明PLA封装耗材具有良好的弹性恢复能力。

图7 标定试验中,压力传感器应变量随三级循环荷载的变化

如图8正方形图标所示,三级应变变化量分别为:137.24με、572.32με、1103.76με,通过进一步对数据拟合得出OFDR压力传感器的应变变化与相对应的加载应力之间的函数关系,其线性度达到0.99。三级压力加卸载试验对应于压坏试验的应变量分别210.24με、744.39με、1 415.61με,其与标定试验的应变变化量具有一定误差,差值分别为73με、172.07με、311.85με,由于三级循环荷载试验控制万能试验机的加压方式是等值加压,而压坏试验控制万能试验机是通过控制横梁位移加压,两个试验的加压方式不同导致了传感器测量到的应变值存在一定的差异。如图8三角形图标所示,通过数据拟合得出OFDR压力传感器的循坏加载试验与压坏试验应变变化量的差值与加载压力之间的函数关系,其线性度达到0.98。

图8 压力传感器应变量与应力之间的函数拟合

4 结论

本研究结合增材制造技术制作OFDR压力传感器,利用3D打印技术的灵活调节性,改变模型的填充密度,进行本传感器的研究与制作,得出以下结论:

①分布式光纤可成功地在3D打印的过程中嵌入到打印模型的内部,从而实现3D打印OFDR分布式压力传感器的制备。分布式光纤在打印封装的过程中实时记录的封装模型应变数据表明:打印耗材堆积过程中,温度变化和耗材堆积所引起的耗材拉伸与收缩变化较为均匀,因此采用增材制造技术以及PLA打印耗材对压力传感器进行打印封装是合适的。

②本传感器制作中,当封装密度分别为20%、40%、60%、80%、100%,且封装材料与封装尺寸分别为PLA打印耗材、圆柱体(直径30 mm,厚度10 mm)模型时,应力传感器的最大量程分别为4.00 MPa、8.80 MPa、11.88 MPa、7.92 MPa、3.828MPa。其对应的灵敏度依次为:0.269με/kPa、0.203με/kPa、0.165με/kPa、0.149με/kPa、0.101με/kPa。随着密度增大,灵敏度呈现减小趋势。

③传感器标定试验结果表明,应力传感器应变变化与应力变化呈线性相关;在10次循环加卸载测试中,传感器在各级应力下的应变变化始终保持良好的稳定性,PLA打印耗材弹性恢复能力良好。

采用增材制造技术可制备不同封装材料、封装密度、封装尺寸的OFDR压力传感器,从而灵活调节压力传感器的量程、灵敏度等,适用于不同的工况。