一种家用轴流风叶变形控制方法

谢丽婷 马骁骙 付天琳 何振斌 陈飞帆

广东美的生活电器制造有限公司 广东佛山 528300

0 引言

轴流风扇是一种常见的家用电器,其工作原理是利用电机带动风叶转动,加速空气流动,达到给人体降温,增加舒适性的效果。风叶主要材料为ABS、PP等塑料,在运转时受离心力和气动力的影响,会产生垂直于旋转平面方向的摆动变形,使风叶做功区域发生变化,导致风量、风速、噪声值等气动性能偏离设计值,造成异常振动、噪声等不良现象,严重影响用户体验[1]。因此,如何在保持出风效果的前提下,提高风叶的刚度,减少风叶变形量,对提升设计水平、确保实际产品性能、改善声品质有着重要影响。

目前国内仍有部分风扇厂商采用较为传统的研发方式,主要依赖于产品开发人员的经验和多次试验验证,并没有采用先进的数值模拟技术手段,费时费力,不利于产品的快速迭代,严重制约企业的发展。计算流体力学在风扇分析领域的应用,可大幅缩减产品的设计周期[2,3]。汤黎明[4]应用FLUENT等软件对冷却风扇展开数值模拟分析,发现去除导风罩环形部分降噪效果显著。赵广银[5]论证了边界层网格与多面体网格对流场数值模拟的精确性发挥的重要作用。陈慧敏[6]等借助湍流模型对风扇进行了流场计算,得出了安装旋转环有益于风扇效率与静压提升的理论。张莉[7]等结合数值仿真与参数优化,为小型轴流式吹风机减少设计成本。潘京大[8]等利用CFD仿真软件对空调换热器风速分布进行了仿真和分析,并对该换热器流路进行优化设计。

大量研究表明,通过计算机数值仿真可以预测流动性能,对复杂的旋转流场进行微观研究,已逐渐成为研究轴流机构性能的重要手段。但是其对家用轴流风叶刚度研究的帮助则非常有限,一是由于成本与制作外观等条件的限制,难以通过添加增强纤维、增加金属嵌件[9]等方法增加风叶的刚度;二则难以同时兼顾刚度、强度及流体性能,因此有许多问题亟待解决。

本研究以某型号风扇为研究对象,建立家用轴流风叶运行过程的流固耦合模型,引入基于双目立体视觉的高速摄像机测量风叶变形量,结合试验和仿真共同分析风叶的变形情况,在保持风叶重要曲面构造、保证风叶气动性能的前提下,通过改进风叶局部结构提高整体刚度,降低变形量,从而改善声品质。

1 风叶变形量测试

1.1 测试原理与平台

本文采用基于双目立体视觉的高速三维成像法,实现对风叶在900 r/min转速旋转过程中摆动幅度的测量。高速成像系统由光学成像、光电成像、信号传输、控制、图像存储与处理等几部分组成,可以在很短的时间内完成对高速目标的快速、多次采样,当以常规速度放映时,所记录目标的变化过程就可清晰呈现[10]。随后,用高速运动图像分析软件分析高速数字摄像机所拍摄的图像序列,对其中的特征点和标记点进行自动跟踪,计算其位移、速度、加速度。该技术能捕捉到肉眼无法看清楚的图像和运动过程,因此在工业领域中得到广泛应用[10-13]。

本文测试拍摄所用设备为Phantom 710L高速摄像机(VIsion Research公司,新泽西州韦恩市,美国),如图1所示,规格为1280×800@7530 fps。空间位置的标定、采集、跟踪及测量采用TEMA运动分析软件。

图1 高速摄像机Phantom 710L

1.2 测试条件

本文采用某型号的风叶为研究对象。在测试样本和标定块上标记测量点,使测量设备能对标定点的空间坐标进行跟踪测量。如图2中#1、#2、#3为轮毂的标签,#4为靠近叶尖的位置。

图2 风叶标签点粘贴示意图

调整摄像头及系统参数(拍摄频率不少于3000 Hz),在风扇及周围环境静止时进行拍摄以便获取静止时各点的坐标值,后期用于把叶尖标记点到轮毂平面的距离转换成摆动幅度。启动风扇,待其运转平稳,继续进行运行状态的拍摄[14]。

1.3 测试结果

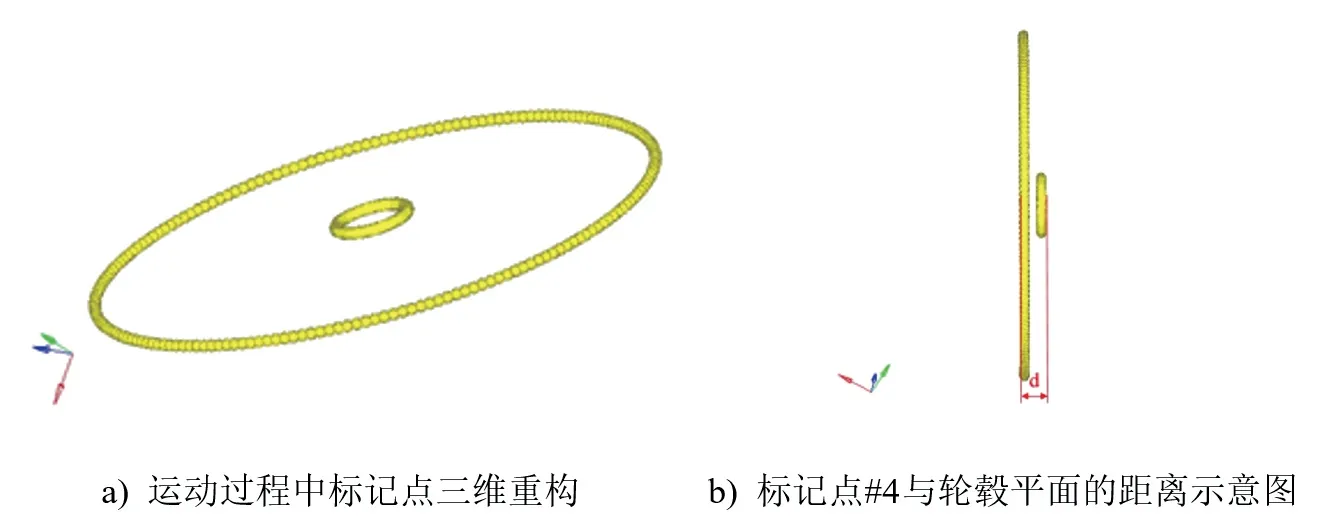

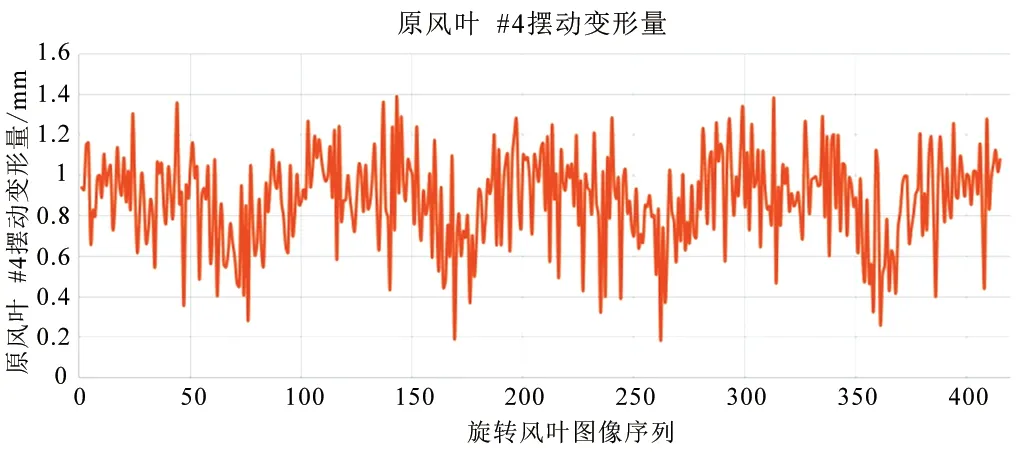

完成静止及旋转的图像拍摄后,使用TEMA高速运动图像分析软件,建立系统空间坐标系下各时刻各标定点的系统平面坐标值和xyz坐标值。在Hypermesh软件中把图2标记点#1、#2、#3、#4所有时刻的位置进行复原,形成由一系列点组成的轨迹图,如图3 a)所示。中间一圈点为轮毂上三个标记点#1、#2、#3所有时间所处位置的集合,外圈是叶尖上的标记点#4所有时间所处位置的集合。在Hypermesh软件中,每个时刻分别以#1、#2、#3三点建立一个平面,#4到该平面的距离则为每个时刻叶尖上标记点距离轮毂平面的距离,如图3 b)所示。各点在运动时刻与静止时刻距离轮毂平面的距离之差为摆动幅度。图4为标记点#4旋转过程中的摆动幅度图,可见#4的摆动幅度随时间呈周期性变化,最大摆动幅度为1.39 mm,最小摆动幅度为0.20 mm,平均摆动幅度为0.88 mm。

图3 Hypermesh轨迹图

图4 标记点#4处的摆动幅度

2 风叶变形量仿真

2.1 风叶变形仿真建模

本文在Ansys Workbench平台上,通过流固耦合的仿真方法,分析风叶在气动载荷和离心力共同作用下的变形情况,先用Fluent计算风叶在900 r/min转速下所受的气动载荷,再把气动载荷作为静态压力传递至静力分析模块中,施加至风叶对应区域。流体计算采用流体域、旋转域的三维模型。旋转域为直径406 mm,高70 mm的圆柱体,中间抽空风叶实体。流体域为长9 m,直径800 mm的圆柱体,中间抽空旋转域实体。旋转域前方距离流体域压力出口7 m,距离压力入口2 m。旋转域风叶对应的内表面设置成移动壁面,以旋转模式运动。计算采用Navier-Stokes方程和标准k-ε模型,求解采用压力基求解器,压力速度耦合选用SIMPLE算法,动量方程选择二阶迎风离散插值。静力分析约束风叶与电机轴销连接处的自由度,施加转速900 r/min。所用风叶材料为专用树脂,为弹塑性材料,密度为1.17 g/cm3,杨氏模量为3000 MPa。

2.2 仿真结果分析

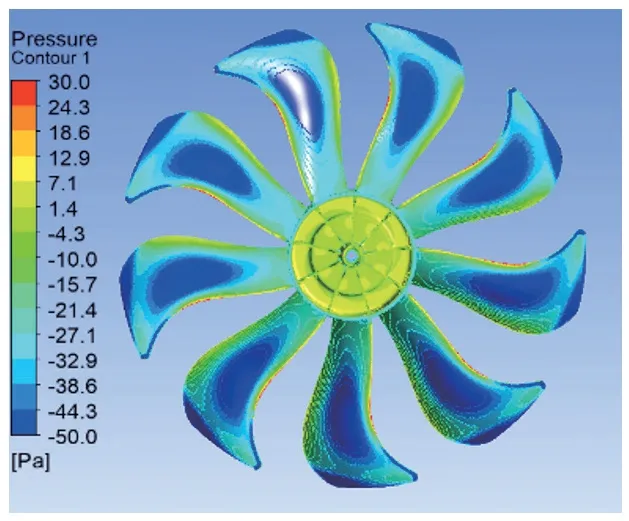

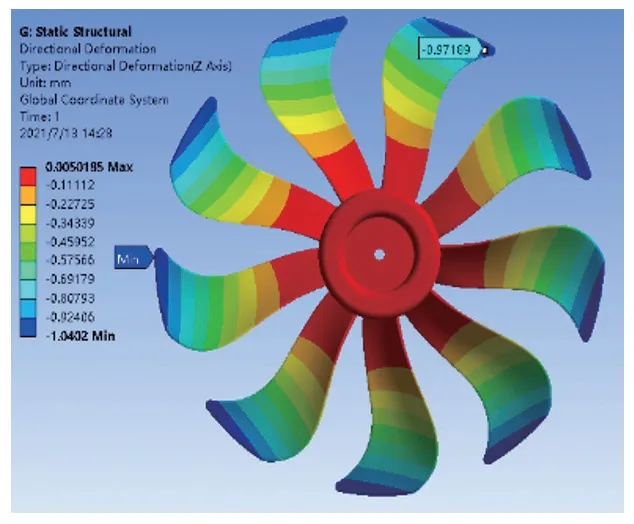

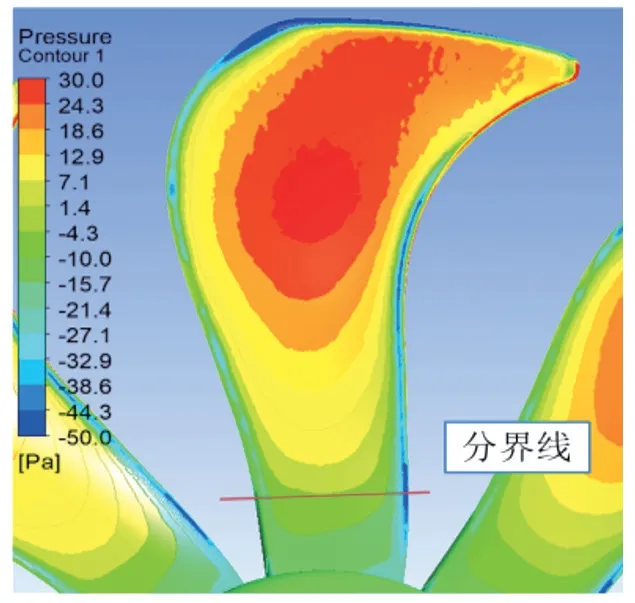

从Fluent分析结果可知,风叶在该转速下正面与背面的压力分布分别如图5、图6所示。压力面中心位于风叶上半部分靠近叶尖处。从流固耦合仿真结果可知,风叶发生最大变形处为叶尖,变形后的风叶如图7所示,垂直于轮毂平面方向最大变形为1.04 mm,标记点#4的变形量为0.97 mm。

图5 风叶正面压力分布图

图6 风叶反面压力分布图

图7 风叶摆动幅度分布云图

与图4的摆动幅度测试值相比,该仿真值位于平均摆动幅度与最大幅度之间,更接近平均摆幅,原因是流体部分计算采用稳态计算,没有考虑流体流动的瞬态效应,固体部分采用静力学计算,没有考虑动态效应,两场耦合的方式也没有考虑固体变形后对流体产生进一步的影响,因此仿真结果更接近于静态加载。但由于该行业开发周期及仿真计算成本问题,且风叶在该工况下的变形不属于明显大变形,仿真结果仍有一定的参考意义。

3 风叶结构改进和试验验证

3.1 风叶结构改进

风叶的气动性能取决于复杂的流动结构和几何构型,因此,本身的气动设计极为重要。单独显示一个风叶的压力云图,如图8所示,可见分界线以外的区域承受约98%的气动载荷,为风叶的主要做功区域,对气动性能影响极其重要。因此,若以不得改变风叶气动性能为前提,分界线以外区域的曲面构型及相对于轮毂的空间位置不作改动。

图8 原结构压力云图及分界线定位

在结构设计中,为了解决大变形问题,通常采用提高结构刚度的手段达到减小变形目的。可以从减小弯矩,缩短跨距长度,改集中力为分布力,改变支座条件,提高截面惯性矩,提高材料弹性模量,合理布置各构件等手段提高结构整体刚度。本案例中,采用提高非主要做功区域的弯度以提高截面惯性矩,从而提高风叶的刚度。

如图9所示,虚线为改进前风叶曲面部分与轮毂连接处的截面形状,位于分界线以内的区域,可见该处弯度较小,几乎呈直线走向。增加非主要做功区域,即分界线以内区域的弯度,改进前后的风叶对比及风叶与轮毂连接处的截面形状如图9中实线所示。改进后,从风叶对比可见,在分界线以外的区域,两者的曲面重合,在与轮毂连接处,新结构与旧结构的弯度不同,沿叶尖的方向逐渐趋于一致,平缓过渡至分界线。

图9 改进前后风叶曲面部分与轮毂连接处的截面

3.2 改进结构的有限元分析和试验验证

对改进后的风叶模型进行流固耦合分析,从流体仿真结果得知,在相同转速下,正面与背面的压力分布分别如图10、图11所示,与图5、图6对比,压力面和吸力面区域等压线分布几乎一致,靠近叶根处略有不同,说明该局部区域的改变对空气作用于叶面的影响不大。静力分析结果显示,风叶发生最大变形处仍为叶尖,垂直于轮毂平面方向最大变形为0.81 mm,如图12所示。

图10 改进后风叶正面压力分布图

图11 改进后风叶反面压力分布图

图12 改进后风叶摆动幅度分布云图

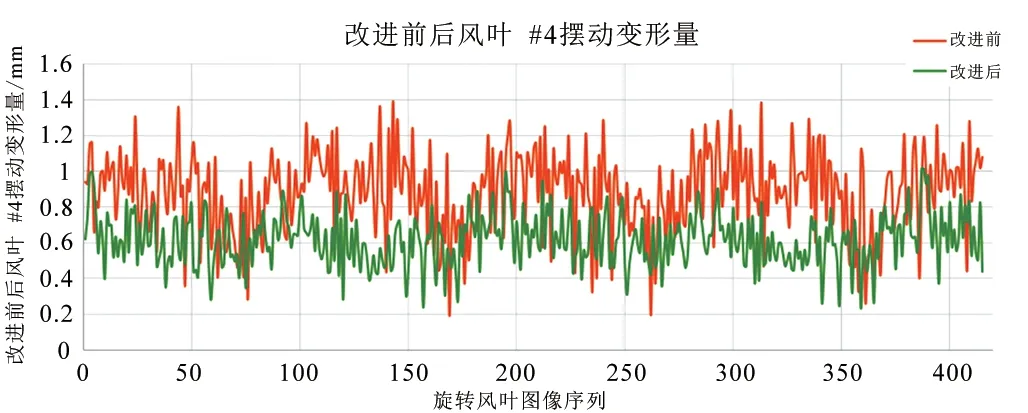

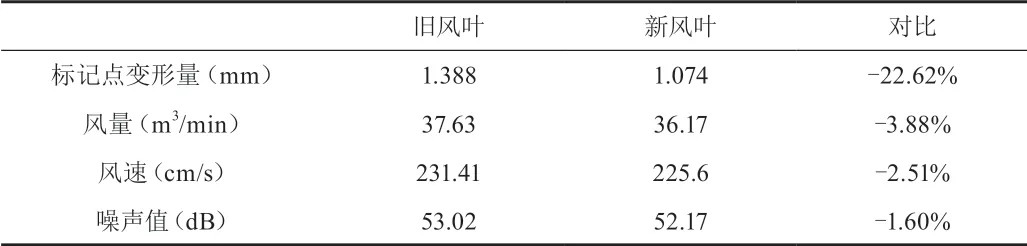

为进一步准确评估改进方案,对新结构用同样的材料进行制作,并对两者气动性能及变形进行对比。新旧结构同样位置标记点#4旋转过程中的摆动幅度对比图如图13所示,两种结构的风叶气动性能及变形测试结果如表1所示,改进后风叶标记点#4的最大变形量由1.388 mm下降至1.074 mm,下降幅度为22.62%,说明新风叶的刚度有所提高。风量为36.17 m3/min,风速为225.6 cm/s,噪声值为52.17 dB,与旧风叶相比,风量风速虽然有所下降,但下降幅度小于4%,在可以接受范围内;声品质有所改善,噪声值下降0.95 dB,说明改进方案对风叶气动性能影响较小,变形控制取得了较为理想的效果。

图13 改进前后#4标记点摆动幅度对比图

表1 改进前后风叶气动性能及变形对比

4 结论

家用轴流风叶在运转过程中容易出现摆动幅度大的问题。本文结合流固耦合仿真方法、高速三维成像法以及风叶气动性能测试,分析了风叶的变形问题,在不影响气动性能的前提下,提高结构刚度,实现对变形量的控制。本文所涉及的风叶变形分析及控制方法,对同类产品的设计与刚度验证具有参考意义。通过用某型号风叶开展试验,得到以下结论:

(1)轴流风叶在高转速下容易产生较大变形;

(2)改变风叶主要做功区域以外的造型对风叶气动性能影响较小;

(3)提高风叶叶根处截面的弯度,有利于提高风叶整体刚度,减小变形量,从而降低噪声值,改善声品质。