氯碱企业安全检查与隐患整改模式

孙龙彬,乔志平,惠建伟,魏自强,韩兆丹

(陕西北元化工集团股份有限公司化工分公司,陕西 榆林 719319)

安全检查工作是危险化学品企业日常管理中一项重要的工作,也是做好安全生产工作的重要抓手。GB/T 33000—2016《企业安全生产标准化基本规范》中将安全风险管控及隐患排查治理单独列为一个要素;陕西北元化工集团股份有限公司(以下简称“北元化工”)安全生产管控体系中风险分级管控及隐患排查治理和安全检查两要素都对安全检查做了特别要求,可见安全检查工作的重要性。

1 氯碱企业几种不同的检查模式

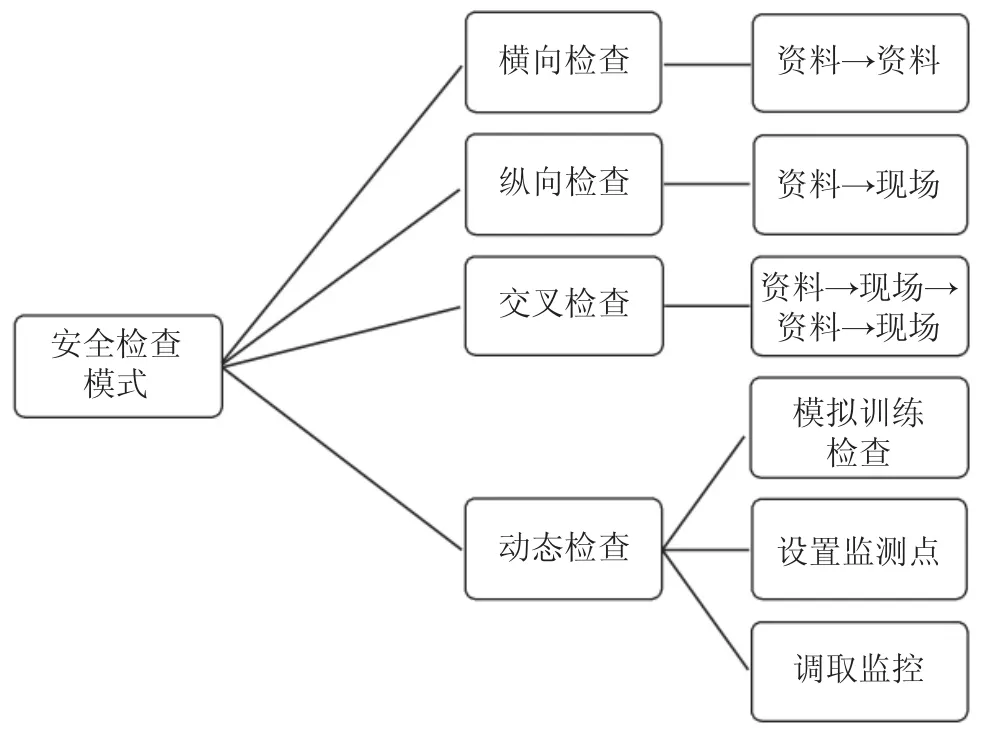

氯碱企业安全检查过程中, 最简单的检查方式是直接检查一份单独的资料或检查一个生产现场作业点、设备设施等,这种检查优点是检查效率高, 可以在短时间内发现相关资料或者作业点存在的表面问题,缺点是只检查一个点,只能发现点上存在的问题,不能发现深层次系统性问题,而且对检查人员综合素质要求相对较高, 如果检查人员综合素质不够,则很难发现问题。 面对复杂的安全形势,简单的检查已不能适应发展的需要,必须采用更深层次的检查方式。 几种常用的安全检查模式思维导图见图1。

图1 几种安全检查模式思维导图

1.1 横向检查模式

横向检查模式是一种资料连带资料的检查模式,即在检查过程中,通过一份资料和另一份资料的关联性将检查过程中涉及的所有资料全部进行检查。 例如, 氯化氢合成炉动火作业票证为初始检查资料,检查完动火作业票证后,将动火作业票证关联的其他资料一并检查,其一,可能涉及氯化氢合成炉临时用电作业票证,将临时用电作业票证进行检查;其二,可能涉及氯化氢合成炉高处作业票证、设备检修作业票证、盲板抽堵作业票证等,这样可以把氯化氢合成炉检修所有涉及的作业票证全部检查到位;其三,动火作业的开展还涉及作业计划的上报,可检查是否按要求上报检维修作业计划, 查看检修作业计划后,判定氯化氢合成炉检维修作业类别,可确定该作业是否有作业方案、 风险分析等内容, 一并检查。 这样通过关联检查, 可一次性将该项目涉及的资料性文件检查到位。

横向检查模式效率较高, 大多数能发现资料中存在的关联问题,检查问题也具备一定的系统性,在检查时间较紧张时常采用。 但检查与现场实际关联性差,不利于了解现场实际情况,往往是一种滞后的检查方式,可以发现过往作业过程中存在的问题,便于后期工作的改进。

1.2 纵向检查模式

纵向检查模式是一种单一资料对现场的检查方式,即根据检查资料所写的情况,和现场一一核对,看是否相对应, 此种检查方法在企业日常现场检查时经常采用,可以对资料和现场进行核对检查,现场检查效率较高。

同样是氯化氢合成炉检维修作业,现场检查时,在动火作业现场, 查看动火作业许可证上面所写的措施现场是否都落实到位, 就需要和现场实际情况一一核实,现场是否清除了可燃物,是否放置了灭火器及其他灭火器材,是否进行了警戒隔离,是否按时进行了动火分析,作业人员是否有动火资格,氯化氢合成炉与生产系统是否进行了有效隔离、 监护人是否清楚现场危险有害因素、 是否在作业票证上签字确认等,纵向检查模式区别于横向检查模式,具有一定的时效性,又和现场紧密关联,可以及时发现生产现场作业过程中存在的安全隐患、 安全措施落实是否到位等情况, 保障氯化氢合成炉检维修作业安全开展。 又如在乙炔废水管线变更项目完工后进行变更验收检查,查看现场和资料的符合性,可以确保资料和现场保持一致。 还有在技改技措项目进行三查四定、单机试车、联动试车、投料试车等环节各专业采取的检查模式均为纵向检查模式。 纵向检查模式具有一定的时效性,又把资料和现场联系起来,检查过程简便快捷,不需要投入太多人力物力,是企业在日常管理中应用最多的检查方式。

1.3 交叉检查模式

交叉检查模式为通过一份资料连带检查其他资料,再把所有资料和现场核对,通过现场对比、现场核实,是目前应用较广泛的一种检查方式。

同样以上文提到的氯化氢合成炉检维修作业为例, 可以在氯化氢合成炉检维修作业过程中找到许多检查线路, 然后根据每条检查线路, 逐步开展检查, 但最终指向点均为氯化氢合成炉。 例如通过氯化氢合成炉动火作业票证可以检查现场实际的安全技术措施落实情况, 动火作业票证可能涉及到氯化氢合成炉附属氢气、氯气、氯化氢等管线盲板抽堵作业票证,从而检查盲板作业票证办理情况,盲板图上盲板标准情况, 通过盲板抽堵作业票证可以核对现场作业的能量隔离情况, 检查能量隔离和作业方案的一致性,盲板是否按照要求统一编号并登记。氯化氢合成炉检维修作业必须编制检维修方案, 检查现场和作业方案的一致性, 这样通过梳理出来的每条检查路径,横纵交叉检查,能有效发现系统运行过程中存在的问题, 可以发现制度和制度之间的不匹配甚至是存在冲突的情况,有利于解决企业实际问题。

交叉检查模式是以被检查对象为中心点 (即上文所提到的氯化氢合成炉为中心),通过横向关联和纵向关联等线索,查找出所有关联路径,进行全方位检查,是一种刨根问底的检查方法,交叉检查方式虽然具有比较强的实用性, 但是检查过程中需要耗费比较多的人力物力,需要诸多人员协同配合,具有局限性,不便于随时开展。

1.4 动态检查模式

动态检查模式是过程检查的一种方式, 是一种较先进的检查方式, 可以有效发现实施过程中的风险,并进行管控,但检查过程费时费力,不利于日常检查使用, 通常为重点管控检查相关项目而采取的检查方法。

1.4.1 模拟训练检查

对相关的项目进行模拟演练, 有专门的人员进行观察记录, 发现其中存在问题的一种动态检查方法,应用较多的是应急演练和模拟检修。 例如,氯化氢合成炉泄漏模拟应急演练, 在模拟演练过程中设置专门的演练评估人员, 发现模拟演练过程中的问题并进行记录, 下次改进, 以服务事故状态应急处置;模拟检修是在正式检修前,让相关人员进行实地场景的模拟过程检修, 以发现在正常检修时可能存在的问题及风险,并进行管控,例如氯化氢合成炉氯气管线配管检修作业项目模拟检修, 就是尽可能模拟真实的检修场景, 将检修过程中需要的工具及管线全部按照实际情况进行模拟焊接, 以查找实际过程中可能遇到的问题并进行改进。

1.4.2 设置监测点

设置检查标志是日常过程检查较常用的一种检查方式, 主要方法为在作业人员必须要作业地点设置检查标识,作业人员发现后及时汇报,以确保作业人员在规定地点规定时间进行规定动作。 例如在氯化氢合成炉生产现场液位计固定巡检点或固定仪表处设置检查标识(俗称“埋雷”),岗位巡检人员在巡检氯化氢合成炉现场液位计时发现该标识, 并按照标志上的汇报方式进行汇报(俗称“排雷”),若岗位人员未在规定时间检查发现,即过了一个巡检周期,则可判定岗位人员未按照要求巡检(俗称“爆雷”)。

1.4.3 调取监控,过程追溯检查

这种方式常常用作已发生事实的追溯, 通过现有资料表述和既成事实, 调取监控来论证现有资料和既成事实的真实性。此种方式局限性也较大,必须确保需要检查点全部被监控覆盖,否则可能出现偏差。

2 根本原因分析机制

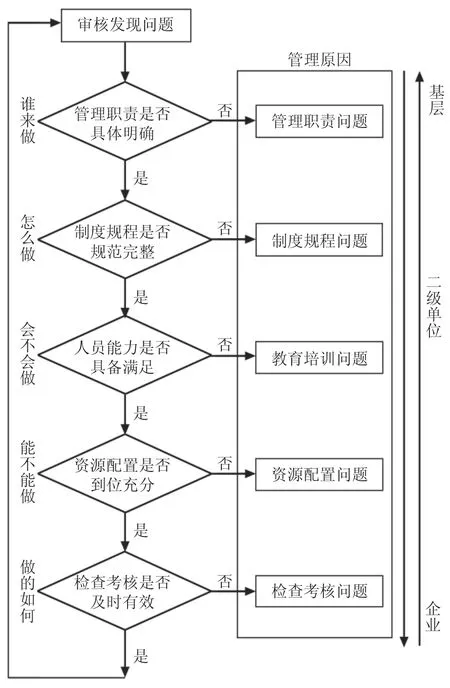

检查是为隐患整改提供服务的, 隐患的整改需要建立根本原因分析机制, 只有分析到隐患的根本原因,隐患才能整改到位。

根本原因分析是一项结构化的问题处理法,用以逐步找出问题的根本原因并加以解决, 而不是仅仅关注问题的表征。 根本原因分析是系统化问题处理过程, 包括确定和分析问题的原因, 找出解决办法,并制定预防措施。

根本原因分析法最常见的一项内容是, 提问为什么会发生当前情况,并对可能的答案进行记录。再逐一对每个答案问为什么,并记录下原因。根本原因分析法的目的就是要努力找出问题的作用因素,并对所有的原因进行分析。 这种方法通过反复问为什么,能够把问题逐渐引向深入,直到发现根本原因,根本原因分析流程见图2。

图2 根原因分析流程

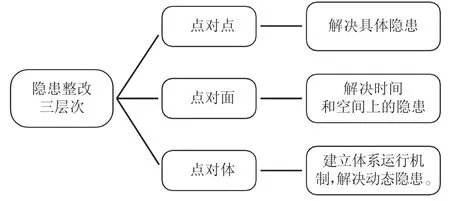

3 隐患整改的3 个层次

通过根本原因分析找到根本原因后,就要评估改变根本原因的最佳方法,从根本上解决问题。 这是另一个独立的过程, 一般被称为改正和预防。2021 年化工分公司开展三十余次隐患排查,共查出问题及隐患九百余项,隐患按期整改率为百分之百。通过分析发现,化工分公司隐患产生率逐步降低,这主要得益于化工分公司对隐患排查治理工作不但要求按期全部完成整改, 而且要求采取3 个层次处理隐患。 隐患整改3 层次思维导图见图3。

图3 隐患整改三层次思维导图

3.1 点对点,解决具体检查发现的隐患

化工分公司制定了专门的检查、跟踪、整改、反馈及核销流程, 确保检查问题不遗漏, 责任落实到人。 每项问题及隐患发现之后,专人负责分解落实,组织相关人员依据规范标准及相关管控要求制定整改方案,对本项问题进行彻底解决,留存整改记录,形成整改前后对比图片,反馈给隐患检查人,确保按照检查要求整改到位, 例如电解装置检查到电解厂房门口静电释放仪安装不规范问题, 点对点对该项具体问题规范解决。

3.2 点对面,解决时间和空间上的隐患

点对点解决隐患后,对该项隐患进行类比排查,举一反三, 所有相关隐患必须在空间和时间上进行类比整改。

在空间上,为杜绝同类问题在不同的装置,不同的区域重复发生, 公司要求各中心及相关装置对电解装置检查到防雷接地典型问题, 其他装置必须全部进行类比排查, 确保此类问题在不同地点全部解决,从而确保同类隐患在空间面上全部被排查出,并得到解决。

在时间上, 一是针对发现的问题查找相关制度规范, 例如电解装置厂房门口静电释放仪安装不规范问题,依据规范进行规范设定,查看本公司相关制度是否有明确要求,如果制度中没有明确要求,必须对制度进行修订补充,弥补制度漏洞,在制度管控层面上彻底解决此类问题。 二是定期汇总建立隐患手册,将以往检查出来的问题分门别类汇总成册,将隐患整改前后形成鲜明对比的图片, 定期开展隐患整改回头看,从而确保类似隐患不再发生。

3.3 点对体,建立体系运行机制,解决动态隐患

在进行了点对点问题解决, 点对面解决时间和空间上的隐患后,依然会发生出现同类问题的情况,针对此类情况建立了工作机制,即写进制度的问题,形成管控要求的条款,首先对员工进行培训教育,使员工必须熟知相关管控要求; 其次对制度的执行情况进行常态化监督考核, 对违反制度的情况进行处理; 第三, 对不能彻底解决的问题进行根本原因分析,查找解决方案,列入专项计划进行整改治理;第四,对部分容易反复出现的动态问题,制作岗位常见隐患排查治理手册,岗位人员发现后及时治理。例如针对防雷接地问题、静电释放仪安装不规范问题、吊装作业现场吊具吊车不符合要求等问题, 制作隐患问题前后对比图册,明确整改标准,相关人员人手一本,确保及时发现及时治理,对在岗位巡检期间未发现,而被督查人员发现的问题,严肃考核追责。

4 结语

安全检查适用于安全生产管理的各时段, 做细做实安全检查工作,避免安全检查走过场、走形式的问题发生, 在日常生产运行过程中只有合理使用安全检查的方法, 切实发现安全生产管理中存在的突出问题, 并从检查出的问题与隐患根本原因分析入手,在机制体制上解决问题,才能为公司安全生产保驾护航,促进公司形成“大安全”战略格局。