主轴集成型风电齿轮箱输入级行星架加工工艺研究

李红红

(太原重工股份有限公司 齿轮传动分公司,山西 太原 030024)

0 引言

根据风电增速器与主轴的联接方式不同,风力发电双馈机组增速齿轮箱结构分为主轴集成型齿轮箱、通过锁紧盘联接齿轮箱及通过法兰联接齿轮箱。目前风电市场上5 MW以下双馈增速齿轮箱大部分采用锁紧盘将主轴与增速器联接在一起,而仅有较小比例增速器是将主轴集成于齿轮箱内,通过过盈联接将主轴装于齿轮箱内部。而大的过盈量装配后会使行星架其他部位产生一定的变形,为此本文主要研究了主轴集成型风电齿轮箱输入级行星架加工工艺,采用合理的工艺可有效地消除大过盈量造成的零件变形影响,满足图纸的设计使用要求。

1 不同结构增速器输入级行星架的区别

不同结构增速器输入级行星架区别如表1所示。

通过表1可看出,由于增速器结构的不同,输入级行星架的材质、热处理、装配方式都不同,从而导致零件的加工工艺不同[1]。QT700-2A行星架的加工工艺通常为:粗加工—时效—半精加工—精加工—检测—收尾—装配。而集成型增速器输入级行星架与主轴是通过大的过盈量直接联接,装配后会对输入级行星架的行星孔及其他部位的尺寸及形位公差产生影响。若直接将输入级行星架加工至图纸要求,则与主轴装配后行星架产生的变形会影响行星轮的装配及齿轮箱的运转。因此,在加工过程中需考虑消除该变形的影响。

表1 不同结构增速器输入级行星架区别

2 主轴集成型增速器输入级行星架加工工艺难点

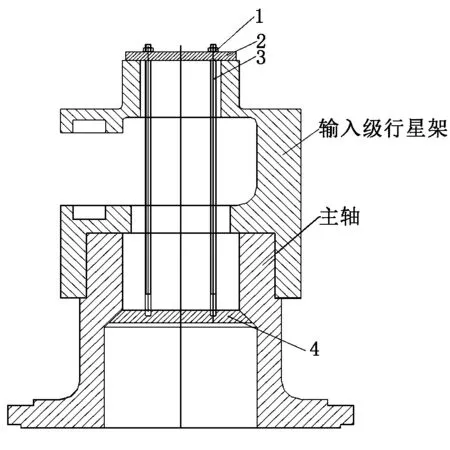

本文以太重齿轮传动分公司正在加工的主轴集成型4.5 MW齿轮箱输入级行星架为例进行分析研究。该行星架材质为G18NiMoCr3-6,需进行调质处理,行星架与主轴通过1∶50锥度孔过盈联接,过盈量为1.65 mm~1.81 mm,零件最大外圆为Φ1 850,行星轮孔数量为4,行星轮孔尺寸公差范围为0.02 mm,要求同轴度≤0.015 mm,平行度≤0.04 mm,行星架简图见图1。

图1 输入级行星架简图

2.1 输入级行星架与主轴的装配

为了消除主轴与输入级行星架装配后产生的变形影响,我们在输入级行星架精加工阶段先将与主轴装配部位加工至尺寸,其余加工部位留适当余量,待主轴及输入级行星架装配到位后再进行输入级行星架其余部位的加工。

主轴与输入级行星架装配后要求主轴右端面与输入级行星架内孔小头侧端面贴合,间隙≤0.20 mm。过盈连接常采用的装配方式为压装和热装。由于配合部位过盈量过大,压入行程长,所需压入力大,采用压装方式较困难,因此我们采用热装方式进行装配。根据热装时包容件的加热温度推荐公式计算输入级行星架的加热温度[2]:

tn=eotadf+t=δ1+δ2adf+t.

其中:tn为包容件加热温度,℃;eot为包容件内径的热涨量,mm,eot等于过盈量δ1与热装时的最小间隙δ2之和;a为材料的线膨胀系数,1/℃;df为结合直径,mm;t为环境温度,℃。

通过计算,确定了输入级行星架的加热温度,并给出相应的加热时间及保温时间。除此之外,热装的难点在于确保装配后两零件贴合端面间隙值小于0.20 mm。由于配合面为锥面,在零件热装后的自然冷却过程中会随着温度的降低产生一定的回弹量,导致最终端面间隙值变大而不满足设计使用要求。为了避免这一问题的出现,我们制作了专用工装,如图2所示。热装后通过螺杆将主轴和输入级行星架压紧,并在冷却过程中对螺栓进行定时逐步预紧,确保在整个冷却过程中输入级行星架与主轴一直处于贴合状态。通过该工装的使用,装配后检测贴合面间隙值≤0.05 mm。

1-螺母;2-行星架压板;3-双头螺柱;4-主轴内锥度支撑板图2 热装压紧工装示意图

2.2 大过盈量装配后对输入级行星架各部位的影响

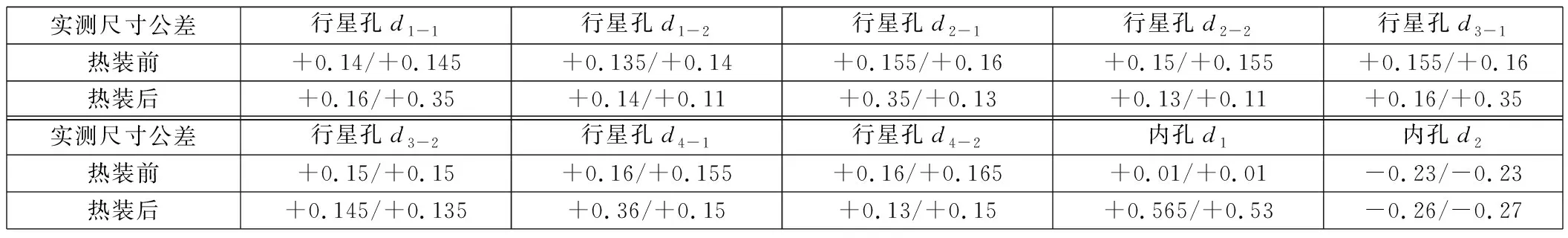

为了确认输入行星架与主轴的大过盈量联接会对行星架其他部位造成的影响,我们对首件零件进行试验。热装前将锥度连接内孔加工至要求,其余内孔留余量,十字方向测量并记录各部位尺寸,与主轴热装后复测各部位尺寸。通过对比输入级行星架热装前后各部位尺寸变化,确认该过盈量会造成的变形影响,从而确定热装前各部位需留的精加工余量。输入级行星架热装前、后各部位尺寸公差如表2所示。

表2 输入级行星架热装前、后各部位尺寸公差

由表2可知,各部位尺寸变化量与其与大过盈联接处距离有关,距离越近涨大量越大,距离较远处尺寸存在一定的缩小量,且十字方向检测数值不同,各内孔呈现变椭现象。

2.3 输入行星架工艺流程

根据首件试验结果,最终确定该输入级行星架的加工工艺流程为:粗加工—调质—半精加工—时效—精车—热装—精镗—检测—收尾—装配。该工艺保证了加工后输入行星架各部位尺寸及形位公差满足设计图纸要求。

3 结论

经我公司实际验证,采用该主轴集成型输入级行星架加工工艺即保证了热装要求,又满足了设计图纸精度要求,因此该工艺在后续的批量生产中得到了实际应用。