基于复杂地质岩机作用的多维度隧道掘进机适应性评价方法

陈雪峰, 杨延栋, 李治国, 周建军, 耿超, 米迪

(1.中铁开发投资集团有限公司, 昆明 650118; 2.盾构及掘进技术国家重点实验室, 郑州 450001; 3.中铁隧道局集团有限公司, 广州 511458)

随着中国交通强国、西部大开发、水资源高效开发利用等战略的快速推进,越来越多的复杂地质长大隧道急需被修建。岩石隧道掘进机(tunnel boring machine, TBM)作为根据隧道地质条件“量身定制”的专用机械设备,TBM装备与隧道围岩相互作用是评价TBM适应性的基础。TBM滚刀与围岩的相互作用主要表现为滚刀的可掘性和耐磨性,TBM在高强度高磨蚀硬岩地层不适应的结果为掘进“低效高耗”;刀盘与围岩的相互作用主要表现为掌子面的稳定性,TBM在断层破碎带地层不适应的结果为“刀盘受困”;护盾与围岩的相互作用主要表现为围岩的挤压变形,TBM在高地应力挤压性地层不适应的结果为“护盾被卡”。

<1),且各件产品是否为不合格品相互独立.

针对高强度硬岩地层TBM滚刀可掘性评价,中外学者通过室内实验和现场数据回归分析建立了预测模型,如美国科罗拉多矿业大学的CSM模型、挪威科技大学的NTNU模型、Barton建立的QTBM模型等[1-2],但是上述模型中部分关键参数无法确定。针对滚刀可掘性的影响规律。龚秋明等[3]建立了滚刀破岩参数与碴片粗糙度指数的对应关系;张娜等[4]建立了岩体可钻性指数、可切削指数与围岩级别的对应关系;杜立杰等[5]建立了贯入度指数与推力、贯入度的关系,研究成果多基于室内实验或某特定工程,通用性还有待验证。

针对高磨蚀硬岩地层TBM滚刀耐磨性评价,杨延栋等[6]、赵海鸣等[7]、柳陪蕾等[8]建立了基于滚刀材料微观磨粒磨损机理的理论磨损预测模型;杨延栋等[9]、王立辉[10]、耿麒等[11]建立了基于宏观能量磨损理论的磨损预测模型,但磨粒磨损系数、能量磨损率、滚刀滑移距离等参数确定困难;夏毅敏等[12]、张彪[13]、王凯等[14]通过室内实验建立了滚刀磨损规律,未提出具体评价方法;张厚美[15]、闫长斌等[16]、孙振川等[17]针对特定TBM隧道工程现场数据,建立了滚刀磨损规律。

针对断层破碎带地层TBM“刀盘受困”风险评价,朱光轩[18]通过室内模拟实验建立了刀盘卡机灾害判识方法,但还未能用于工程实践;龚秋明等[19]通过现场数据统计对于影响TBM隧道施工的断层进行了初步分级,尚未形成明确的刀盘受困风险评价方法。针对高地应力挤压性地层TBM护盾被卡风险评价,黄兴等[20]刻画了围岩挤压变形的时空效应;温森等[21]提出了TBM护盾区域围岩变形计算模型,未形成护盾被困风险评价方法。

上述研究有助于单一维度的TBM适应性评价,不同地层条件下TBM与围岩的相互作用有所不同,TBM适应性评价的侧重点也有所区别,因此,有必要基于复杂地质岩机相互作用,建立多维度的TBM适应性评价方法,为复杂地质隧道修建TBM工法选择、装备设计及施工难题的解决提供量化依据。

1 基于滚刀与围岩相互作用TBM适应性评价方法

滚刀与围岩相互作用主要表现为滚刀的可掘性和耐磨性,在高强度硬岩地层,滚刀贯入掌子面岩石的难度大,此时滚刀贯入岩石的难易程度是评价TBM适应性的关键;在高磨蚀硬岩地层,滚刀除了难以贯入掌子面岩石外,滚刀刀圈材料容易被磨损消耗,此时滚刀耐磨性也是评价TBM适应性的关键。

1.1 基于滚刀可掘性的TBM适应性评价

滚刀贯入度指数(field penetration index,FPI)用于评价滚刀贯入岩石的难易程度,表示单位贯入度单把滚刀载荷,单位:(kN/cutter)/(mm/r);贯入度为TBM掘进速度与刀盘转速的比值。FPI越大滚刀越难易贯入,TBM越难以适应。通过TBM现场掘进参数计算滚刀贯入度指数时,假定刀盘上所有滚刀载荷相等,贯入度指数FPI计算公式为

(1)

式(1)中:N为滚刀数量,刀盘设计时确定,cutter;h为贯入度,mm/r;F为TBM推力,kN;n为刀盘转速,r/min;v为TBM掘进速度,mm/min。

TBM推力、刀盘转速、掘进速度均可通过TBM的PLC (programmable logic controller)实时获取。

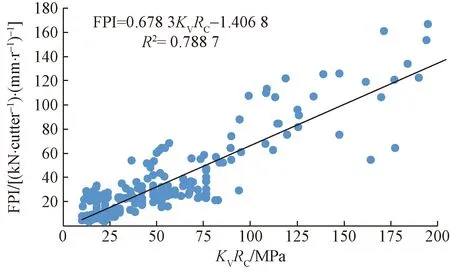

滚刀贯入度指数FPI与岩体完整性、抗压强度密切相关,通过统计中国引黄入晋TBM2标双护盾TBM、兰州水源地双护盾TBM引水隧洞、引松供水敞开式TBM引水隧洞、深圳地铁六号双护盾TBM隧道以及新加坡DTSS (deep tunnel sewerage system)项目T05和T06隧洞道共计5个TBM工程200余组数据,得到了滚刀贯入度指数与岩体完整性系数、岩石单轴抗压强度乘积呈正相关线性函数关系,如式(2)所示,相关系数平方R2为0.788 7,拟合曲线如图1所示。

FPI=0.678 3KVRC-1.406 8

(2)

式(2)中:KV为岩体完整性系数;RC为岩石单轴抗压强度,MPa。

图1 贯入度指数与岩体特性指标的拟合曲线Fig.1 The fitting curve of field penetration index and rock mass indicators

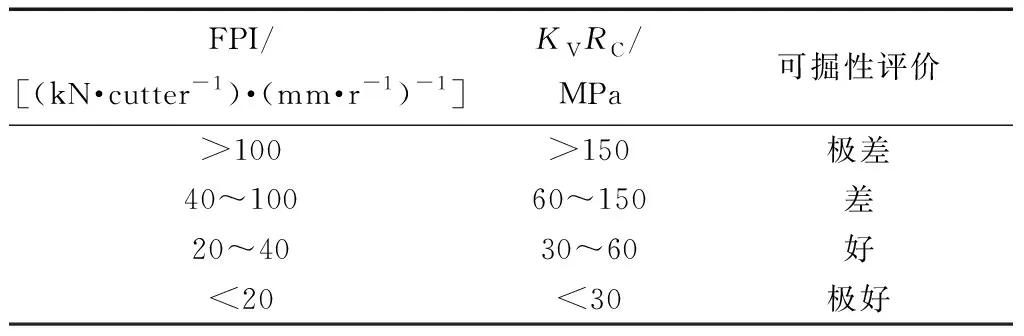

目前,大尺寸滚刀可承受的极限破岩载荷约为300 kN,但TBM掘进时刀盘上的滚刀往往不是全部同时受力,因此单把滚刀的当量载荷以200 kN考虑。在该载荷下以贯入度2、5、10 mm/r 3个临界值将滚刀可掘性分为极差、差、好、极好4个等级,如表1所示,用于评价TBM在高强度硬岩地层掘进的适应性。

表1 基于滚刀可掘性的TBM适应性评价方法Table 1 TBM adaptability evaluation method based on disc cutter excavability

1.2 基于滚刀耐磨性的TBM适应性评价

滚刀破岩体积磨损速率ω是用于评价滚刀耐磨性的指标,表示开挖单位体积岩石所产生的径向磨损量,单位:mm/m3。ω越大滚刀磨损越快,TBM越难以适应。刀盘上某把滚刀的破岩体积磨损速率计算公式为

(3)

式(3)中:Qi为TBM刀盘上第i把滚刀的累计磨损量,利用滚刀磨损测量工具测量,mm;Ri为TBM刀盘上第i把滚刀的安装半径,m;Ri-1为i-1把滚刀的安装半径,m;L为TBM使用该盘滚刀的掘进距离,m。

滚刀破岩体积磨损速率ω与岩石磨蚀性、岩体完整性密切相关,通过统计分析中国已建和在建的5个TBM工程的7条隧道工程数据,得到滚刀破岩体积磨损速率与岩体完整性系数、岩石磨蚀值乘积呈正相关指数函数关系,如式(4)所示,相关系数平方R2为0.929 8,拟合曲线如图2所示。

ω=0.002 9e1.178 3KVCAI

(4)

式(4)中:CAI为岩石磨蚀值,0.1 mm。

结合多个TBM工程实践刀具消耗程度,以滚刀破岩体积磨损速率0.10、0.05、0.01 mm/m33个临界值将滚刀耐磨性分为极差、差、好、极好4个等级,如表2所示,用于评价TBM在高磨蚀硬岩地层刀具的适应性。

图2 破岩体积磨损速率与岩体特性指标的拟合曲线Fig.2 Fitting curve of disc cutter rock breaking volume wear rate and rock mass indicators

表2 基于滚刀耐磨性的TBM适应性评价方法Table 2 TBM adaptability evaluation method based on the disc cutter abrasion resistance

2 基于刀盘与围岩相互作用TBM适应性评价方法

岩体完整性和自稳性好的地层仅发生滚刀与围岩的相互作用,滚刀贯入掌子面滚压破岩,刀盘面板与掌子面不接触,二者无相互作用。TBM在断层破碎带地层中掘进时,滚刀可掘性和耐磨性均很好,滚刀与围岩的相互作用已不再是主要矛盾;隧道掌子面坍塌导致松散岩块堆积在刀盘前方,当坍塌体对刀盘产生的阻力矩大于额定扭矩时,需要降低刀盘转速以便为刀盘提供足够的扭矩;当坍塌体对刀盘产生的阻力矩大于脱困扭矩时,将导致TBM“刀盘受困”。

断层破碎带地层影响刀盘与围岩相互作用的因素包括断层宽度、产状、填充物以及含水情况等[18],其中断层宽度对于TBM是否发生刀盘被困事故的影响最为显著,断层宽度越宽,刀盘前方坍塌体堆积量越大,越容易导致TBM刀盘被困。TBM在断层破碎带地层掘进频繁发生刀盘被困,导致TBM无法连续掘进,从而影响TBM利用率,因此,断层破碎带围岩指标采用断层宽度,TBM装备指标采用设备利用率;设备利用率越高,TBM可穿越性越强。通过TBM工程数据统计,建立TBM在断层破碎带地层掘进设备利用率与断层宽度的关系,就能对断层破碎带地层TBM刀盘受困风险进行分级评价。

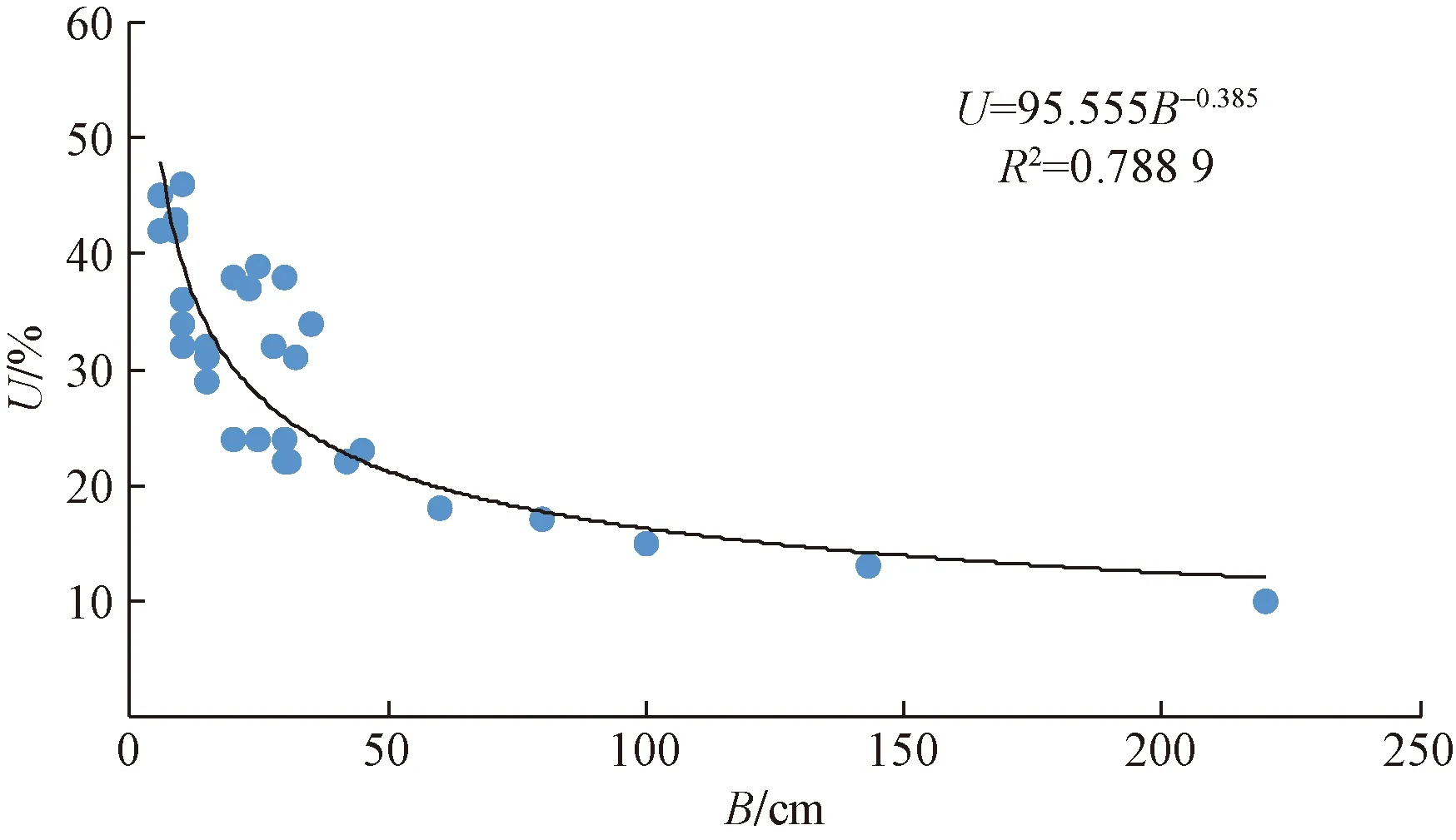

通过统计引松供水、引汉济渭、高黎贡山等工程TBM穿越30余条断层的断层宽度、卡机情况及设备利用率,得到断层破碎带地层TBM设备利用率与断层宽度呈负相关幂函数关系,式(5)所示,相关系数平方R2为0.788 9,拟合曲线如图3所示。

U=95.555B-0.385

(5)

式(5)中:U为TBM设备利用率,%;B为断层宽度,cm。

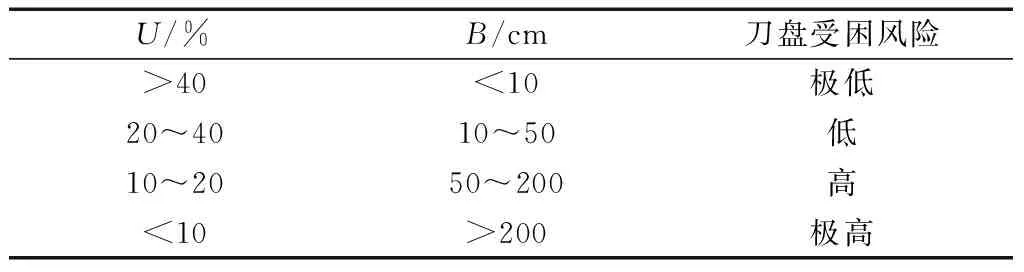

结合多个TBM隧道工程刀盘受困程度,以TBM设备利用率40、20、10% 3个临界值将断层破碎带地层TBM刀盘受困风险分为极低、低、高、极高4个等级,如表3所示,用于评价TBM在断层破碎带地层的适应性。

图3 TBM设备利用率与断层宽度拟合曲线Fig.3 Fitting curve of TBM equipment utilization and fault width

表3 基于刀盘受困风险的TBM适应性评价方法Table 3 TBM adaptability evaluation method based on cutterhead trapped risk

3 基于护盾与围岩相互作用TBM适应性评价方法

TBM刀盘开挖直径大于护盾直径,岩体完整性和自稳性好的围岩,隧道顶部围岩与护盾不接触,二者无相互作用。TBM在高地应力挤压性地层掘进,隧道围岩发生大变形,当变形量达到护盾与围岩间隙值时,围岩与护盾接触、产生推进阻力;随着TBM继续向前掘进和围岩对护盾挤压应力的进一步增加,产生的推力阻力达到TBM所能提供的极限推力时,TBM发生护盾被卡事故,也称护盾抱死。

高地应力挤压性地层隧道围岩发生“大变形”导致TBM护盾被卡事故,主要与地应力、围岩强度、隧道开挖直径、围岩变形量等有关,Hoek等[22]通过隧道现场数据统计分析,得到高地应力挤压性地层隧道围岩相对变形量与强度应力比呈负相关幂函数关系,可表示为

ε=0.2(RC/σ1)-2

(6)

式(6)中:ε为隧道围岩相对变形量,无量纲;σ1为围岩最大主应力,MPa。

结合多个TBM隧道工程护盾被卡程度,以隧道围岩相对变形量5.0、2.5、1.0% 3个临界值将高地应力挤压性地层TBM“护盾被卡”风险分为极高、高、低、极低4个等级,如表4所示,用于评价TBM在高地应力挤压性地层的适应性。

表4 基于护盾被卡风险的TBM适应性评价方法Table 4 TBM adaptability evaluation method based on shield stuck risk

4 结论

通过分析不同地质条件下TBM滚刀、刀盘、护盾与隧道围岩的相互作用,结合多个TBM隧道工程数据统计结果,从多个维度建立了TBM适应性的评价方法。得出如下结论。

(1)针对高强度硬岩地层,揭示了滚刀贯入度指数与岩体完整性系数、岩石单轴抗压强度乘积呈正相关线性函数关系,提出了基于滚刀可掘性的TBM适应性分级评价方法。

(2)针对高磨蚀硬岩地层,揭示了滚刀破岩体积磨损速率与岩体完整性系数、岩石磨蚀值乘积呈正相关指数函数关系,提出了基于滚刀耐磨性的TBM适应性分级评价方法。

(3)针对断层破碎带地层,揭示了TBM设备利用率与断层跨度呈负相关幂函数关系,提出了基于刀盘受困风险的TBM适应性分级评价方法。

(4)针对高地应力挤压性地层,基于揭示的隧道围岩相对变形量与强度应力比呈负相关的幂函数关系,提出了基于护盾被卡风险的TBM适应性分级评价方法。

除了TBM滚刀、刀盘、护盾与围岩的相互作用,TBM撑靴、支护结构也与隧道围岩存在相互作用,但相对于上述3种更便于处理,研究中并未涉及;高地应力硬岩强岩爆也会造成TBM“被卡被困”,但岩爆的发生存在很大的不确定性,需要进一步探索。