气门包角对汽油机性能影响的仿真与优化①

胡 艳, 任龙军, 吴 焱, 黄昭明

(1.安徽工贸职业技术学院机械与汽车工程系,安徽 淮南 232007;2.皖江工学院机械工程学院,安徽 马鞍山 243031)

0 引 言

近年来,随着计算机技术的迅猛发展,计算机辅助工程(Computer Aided Engineering, CAE)技术在工业产品的开发中获得了日益广泛的应用[1,2],并且针对不同的专业开发设计行业,出现了专业的计算机仿真商业软件[3,4]。汽油发动机是一种高效率的汽车动力单元,其开发设计过程涉及到热力学、流体力学和燃烧学等诸多学科领域,具有较高的专业属性和复杂程度[5],采用CAE技术能够提升整个开发效率,并降低开发成本[6]。

传统发动机固定的配气相位和气门升程使其在各工况下都无法获得最佳配气正时,从而影响其动力性、燃油经济性和排放性。众多现代发动机使用可变气门正时(Variable Valve Timing,VVT)技术解决了传统发动机的上述弊端。VVT常用的三种技术分别为可变相位技术、可变升程技术以及可变相位和升程技术。具有代表性的是日本本田公司的VTEC[7,8],日本丰田公司的VVT-i[9]及德国宝马公司的Valvetronic技术[10.11]。这一技术使发动机设计师无须再在低速转矩与高速功率之间作抉择,实时的气门正时调整使得同时顾及低速转矩与高速功率成为可能。发动机进排气门机构对其性能有着重要影响,目前文献可见于进排气门正时和升程规律对汽油机性能影响的研究等方面[12-14]。在汽油机凸轮型线的开发过程中,建立了一维发动机性能仿真计算模型,在对汽油机性能准确计算的基础上,对汽油机采用不同进排气包角的性能进行了仿真优化,并对优化结果进行了试验验证,以研究不同进排气包角对动力性和经济性影响的变化关系,为汽油机进排气包角的开发设计提供规律性指导。

1 研究样机

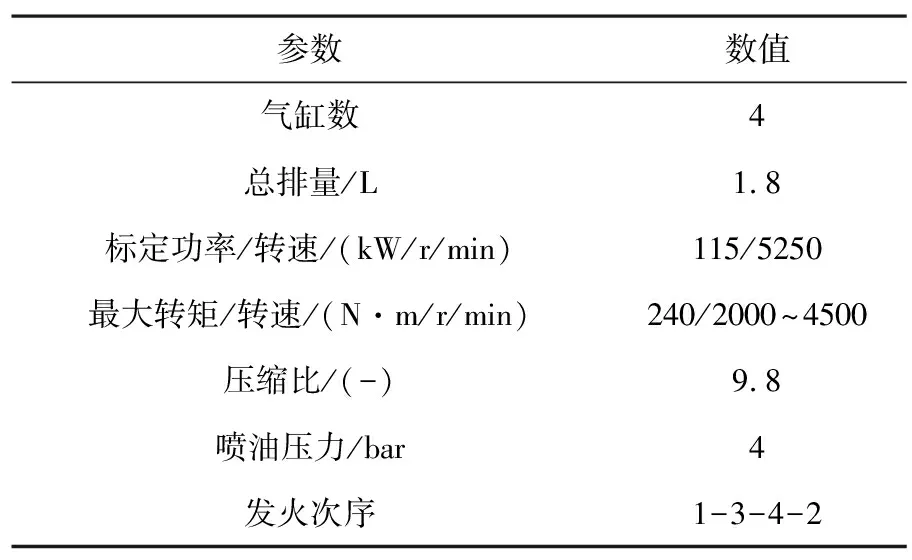

研究样机为某公司一款1.8L乘用车用汽油机,该汽油机的基本结构形式为立式、直列、水冷、电控气道喷射,同时采用放气阀废气涡轮增压配合二级中冷系统进气,充分增加新鲜进气充量。该汽油机的燃烧室为“屋脊”型,每缸采用二进二排的四气门结构。汽油机样机的主要参数,如表1所列。

表1 汽油机样机主要结构参数

2 一维计算模型的建立

采用奥地利AVL公司研究开发的专用发动机性能仿真计算软件AVL BOOST建立该1.8L汽油机的一维性能仿真计算模型。模型的建立过程包含进气谐振腔模型的建立、燃烧参数确定、涡轮增压器全参数模型以及模型标定四个部分。

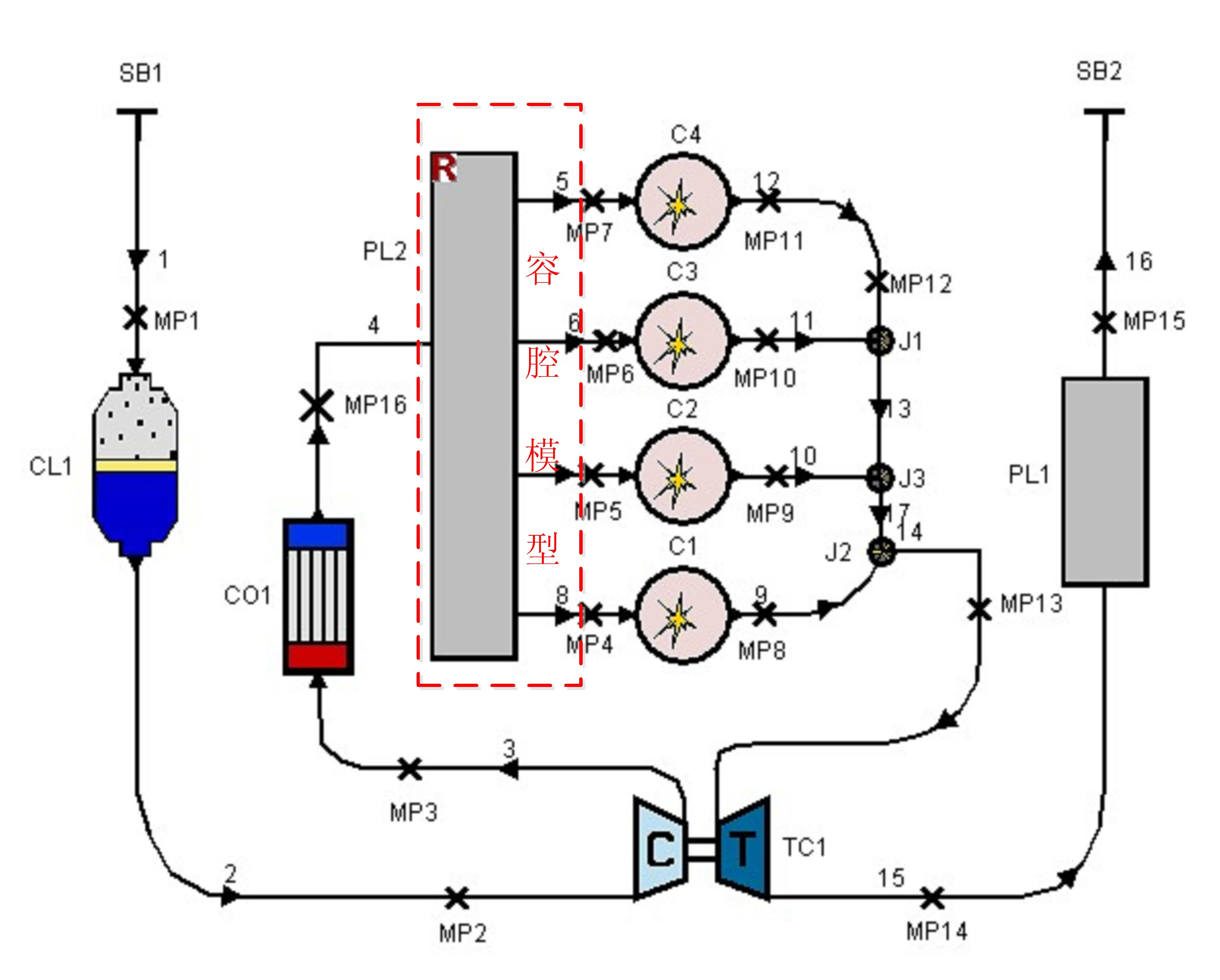

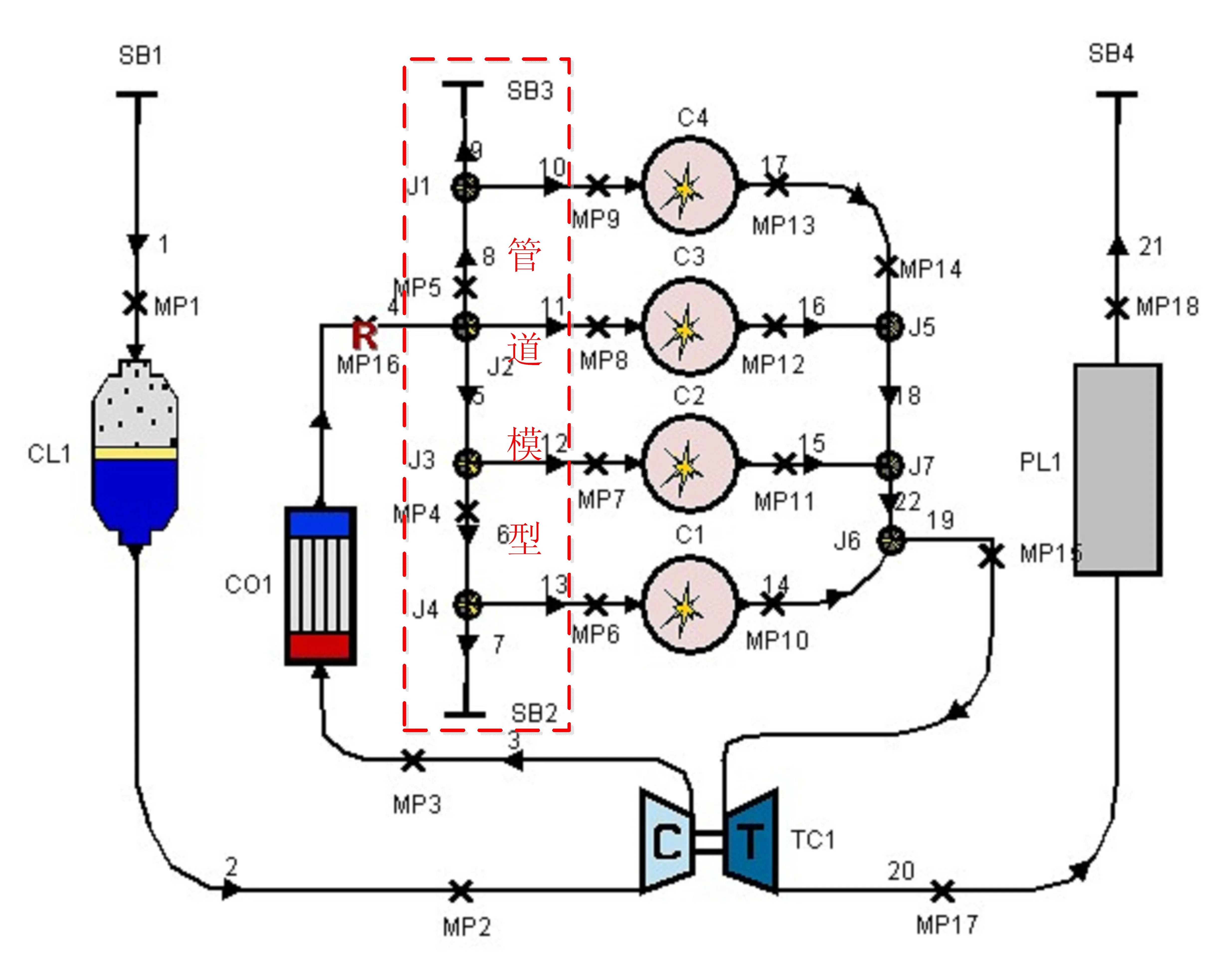

2.1 进气谐振腔模型的建立

在AVL-BOOST软件中,进气谐振腔的建模形式有两种:容腔模型和管道模型。两种模型的区别在于:容腔式进气谐振形式不考虑谐振腔中的压力波动,将容腔内气体视为各向同性均质;而管道式进气谐振形式则会考虑气流沿管道方向的激波现象,将管道内气体视为沿管道方向一维不均质。就这两种不同的进气谐振腔形式,分别建立模型并进行计算对比。两种方案的模型如图1和图2所示。通过模拟计算结果与试验结果的对比分析,确定最优的建模方案。

图1 容腔模型

图2 管道模型

2.2 燃烧参数确定

在BOOST软件中,可以通过多种燃烧模型参数的输入来获得放热率曲线。其中,软件提供的燃烧模型有Vibe,Double Vibe,Woschni/Anisi,Hiroyasu,AVL MCC等。

其中,Vibe燃烧模型所含参数较少,概念易于理解,且准确度能满足大多数发动机循环模拟计算的精度,故本文选用Vibe燃烧放热模型。

Vibe燃烧参数主要包括:燃烧起始角、燃烧持续期、燃烧品质指数。Vibe燃烧参数的获取方式是通过BOOST内置的Burn功能,输入缸内压力曲线,计算得出Vibe燃烧参数,这保证燃烧参数的准确性,对模拟的精度有至关重要的影响。

2.3 涡轮增压器全参数模型

在BOOST中,涡轮增压器的计算模型有两种:简化模型和全参数模型。简化模型主要输入参数为涡轮机和压气机的效率、机械效率、压比、当量流量系数等。在模拟计算时,软件以给定的压气机压比为基本参数,进行流动计算。简化模型的特点是输入数据较简单且直观易懂,技术要求较低,计算收敛较快,但精度略低。全参数模型主要输入参数为机械效率、中间体的转动惯量、压气机和涡轮机的工作特性图等。在模拟计算时,软件根据输入的压气机和涡轮机的工作特性图确定压气机压比、涡轮机膨胀比等关键参数并进行计算。全参数模型的特点是输入数据较多,技术难度较大,易出现不收敛的情况,但计算精度高。本文选用涡轮增压器全参数模型以提高计算精度。

2.4 模型标定

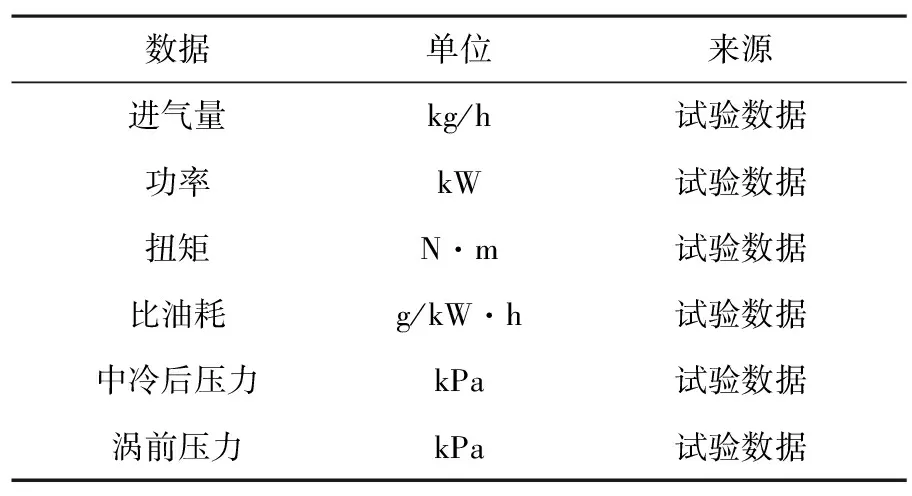

对所建立的汽油机一维计算模型进行外特性的模拟计算,将计算结果与试验数据进行对比分析,以验证模型的正确性。汽油机性能计算模型的主要标定参数,如表2所列。各参数的容腔模型、管道模型和试验结果计算,如图3所示。

表2 汽油机性能计算模型的主要标定参数

(a)汽油机进气量对比

从图3可以看出,汽油机主要性能指标参数仿真计算和试验数据吻合较好,表明所建立的汽油机一维仿真计算模型准确;且容腔模型的数据波动相对较小,数据精度更高,因此本文将采用容腔模型进行后续仿真优化工作。

3 汽油机进排气包角的仿真优化

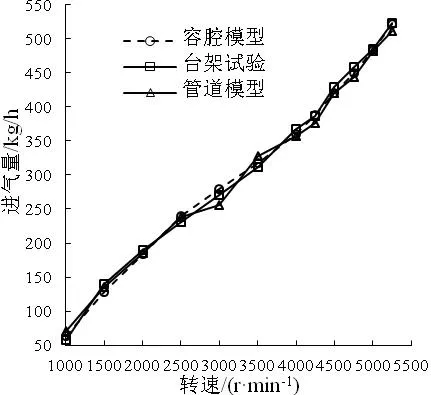

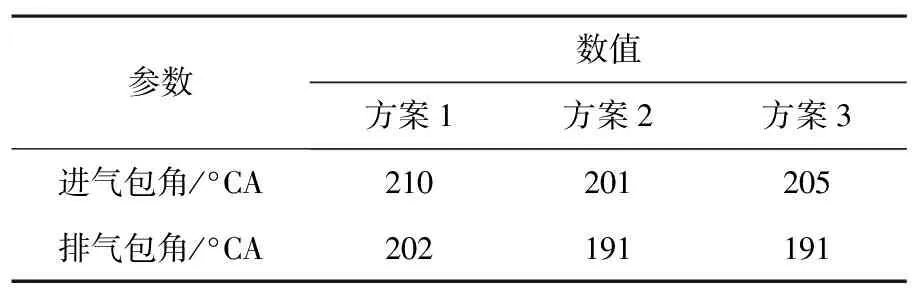

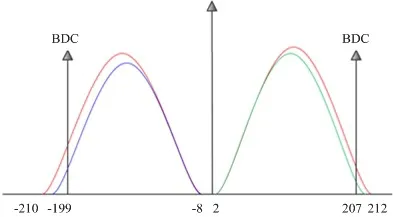

3.1 仿真计算方案

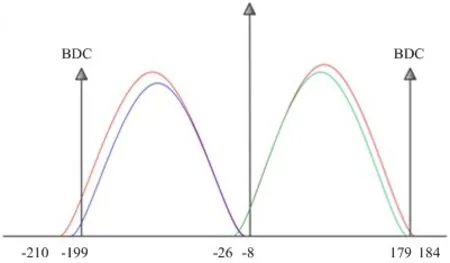

分别计算了汽油机采用不同进排气包角在2000r/min最大转矩点和5250r/min额定功率点的动力性和经济性。不同的进排气包角方案如表3所示(定义气门开启或关闭的间隙为0.5mm),2000r/min最大转矩点和5250r/min额定功率点的气门相位如图4和图5所示。

表3 三种不同进排气包角方案

图4 2000r/min最大转矩点气门相位

图5 5250r/min额定功率点气门相位

3.2 仿真优化结果与分析

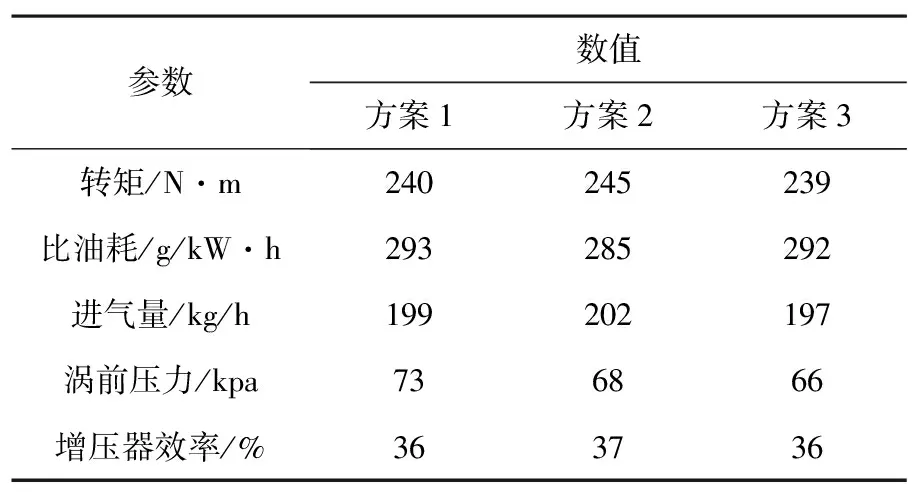

表4给出了2000r/min最大转矩工况点,汽油机采用三种不同进排气门包角方案的主要性能指标计算结果。从表4可以知道,采用较大的进气门包角和较小的排气门包角(方案2),汽油机获得了最大的动力性和经济性,且进气量和增压器总体效率略有提升。

表4 2000r/min最大转矩不同方案性能指标

分析认为,汽油机低速运转时,气流速度相对较慢,较小的排气门包角能有效减小废气的倒流,从而减少了缸内残余废气量,而残余废气的减少促使同样进气包角时,汽油机进气量的增加;而方案3采用较小的进气包角,阻碍了进气的发生,但其对汽油机动力性、经济性的影响很小。

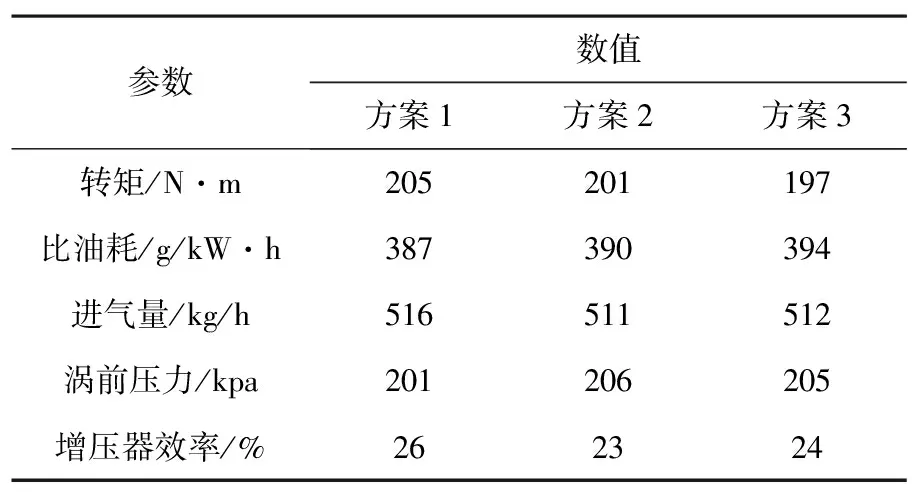

表5为发动机运行在5250r/min额定功率点,采用三种不同进排气包角方案所表现出的主要性能参数指标。从表5可以看出,汽油机在高速运转时,采用方案1可以达到最好的经济性和动力性,且进气量和增压器效率最高。

表5 5250r/min额定功率点不同方案性能指标

这是因为汽油机高转速运行时,缸内气流速度非常快,需要较大的进气门包角以利用进气惯性提升进气量,同样也需要较大的排气门包角将废气尽可能排出,这样在进气行程,汽油机才能获取更多的新鲜充量,提升功率的输出,同时提升经济性。

对进排气包角对汽油机性能影响变化规律的综合分析认为,汽油机转速、进气量、缸内残余废气量是汽油机动力性和经济性变化的主要影响因素;低转速时,需要采用较大的进气包角和较小的排气门包角;高转速时,则需要进排气包角都相对较大,且高转速时对进气包角变化较低转速更为敏感。

3.3 仿真优化结果试验验证

分别进行了汽油机采用方案2和方案1时动力性和经济性试验。2000r/min最大转矩工况点时,试验获得的转矩和比油耗分别为243N·m和288g/kW·h;5250r/min额定功率点时,试验获得的转矩和比油耗分别为204N·m和389g/kW·h。可见试验数据和仿真优化计算数据吻合较好,表明优化计算的准确性和有效性。

进排气包角对汽油机性能影响的优化仿真与试验研究说明,汽油机低转速运行时,应采用较大的进气包角和较小的排气包角设计,汽油机高转速运行时,应采用尽可能大的进气包角和排气包角设计,以实现汽油机动力性和经济性的优化提升。

4 结 论

1)AVL BOOST汽油机一维性能计算容腔模型和管道模型的建模研究过程表明,容腔模型和管道模型均能满足性能计算的精度要求,且容腔模型更为准确。

2)汽油机低转速运行时,应采用较大的进气包角和较小的排气包角设计,以获取良好的动力性和经济性。

3)汽油机高速工况时缸内气体流动较快,应采用尽可能大的进气包角提升进气量,采用大的排气包角减少缸内残余废气量,以确保动力性和经济性优化。