基于响应面分析法的虚拟锚系剖面浮标结构优化设计

刘志刚

(青岛杰瑞工控技术有限公司 山东 青岛 266400)

海洋水文、气象要素等参数的获取对海洋环境立体观监测有着重要的研究意义。传统生态浮标作为各种传感器的搭载平台,为采集海表气象、水文数据等提供了可靠的支撑。随着科学技术的进步,深海环境数据的需求越来越迫切,虚拟锚系剖面浮标由于其结构简单、可长期在海上自动沉浮,在采集深海环境参数、探测、海事安全、海上交通、渔业管理和近海工业等方面得到了广泛的应用[1]。

参照水下滑翔器的设计,杨燕等[2]发明了一种虚拟锚系剖面浮标,不仅能够实现和Argo浮标一样的自沉降功能,还实现了和水下滑翔器一样的水平位移功能。目前针对浮标的研究多集中在控制、算法和测试方法角度[3-6],而结构优化设计在浮标上的应用多为改变结构或布置,以此来降低浮标重心、增加浮标稳性和耐波性[7-8]。在浮标结构的设计方面,一般是选用高端材料,如钛合金,或者是增加外壳厚度以增大安全系数,这会导致生产成本增加和材料浪费的结果。在多学科交叉环境下,计算机仿真的应用在浮标设计中成为越来越广泛的应用,胡颖等[9]对可抛弃式水动力监测微型浮标进行了流固耦合仿真分析,得出加装水鳍结构的浮标比圆柱形浮标稳定性更强的结论。然而,针对虚拟锚系剖面浮标类产品的设计,对其参数化结构优化设计的研究较少,本文利用参数化建模与CAE(Computer Aided Engineering)分析相结合的响应面分析法对一款虚拟锚系剖面浮标进行优化设计,得到对应力、变形与重量影响较大的几个变量的最佳组合,通过组合后的变量值对浮标模型结构进行赋值,有效降低了浮标的应力与重量。

1 虚拟锚系剖面浮标的工作原理

1.1 虚拟锚系剖面浮标的结构组成

如图1所示,虚拟锚系剖面浮标主要由顶端盖、壳体1、肋板1、翼板座、壳体2、翼板、肋板2、壳体3、肋板3、导流盖、姿态控制模块、电池组和浮力控制模块组成。剖面浮标壳体、肋板与翼板及翼板座组成其外观结构,内部姿态控制模块由直线电机、配重块、回转支架、回转电机组成。

图1 虚拟锚系剖面浮标结构原理示意图

在虚拟锚系剖面浮标工作时,通过15浮力控制模块控制16气囊的充放气,16气囊从而从10导流盖中突出膨胀和缩回,通过控制体积实现浮标整体浮力增大和减小,从而实现浮标的上升和下降。此外,通过12姿态控制模块中的回转电机控制11回转支架的旋转,同时,通过直线电机控制配重块的位置,实现浮标重心旋转,从而实现浮标的轴向转动,通过6翼板的划水动作,实现浮标的水平位移。

2 虚拟锚系剖面浮标的有限元分析和优化设计

2.1 浮标模型静力学分析

为了实现CAD(Computer Aided Design)模型和CAE模型转化的无缝连接,将虚拟锚系剖面浮标模型进行简化处理,只保留承受水压和外力的壳体、肋板、翼板、翼板座、电池架和回转支架,通过设置水深2 000 m的海底工况,分析其应力和变形量是否满足材料要求。根据设计要求,浮标壳体和翼板材料采用航空铝7075,机翼座材料采用不锈钢316L(022Cr17Ni12Mo2),二者的材料属性如表1所示。

表1 材料属性

在SolidWorks中建立虚拟锚系剖面浮标的三维简化模型,根据设计要求,其壳体外径为160 mm,壁厚为15 mm,浮标总体高度约为1 470 mm。将模型导入到ANSYS Workbench中生成有限元模型。浮标顶端盖、壳体1、肋板1、壳体2、翼板、肋板2、壳体3、肋板3、导流盖、回转支架和电池架赋予材料属性为7075,将翼板座材料属性设置为316L。

设定壳体和肋板、回转支架电池架和肋板等各零件之间的接触为Bond。经过多次试验验证,综合考虑计算时间成本,结合流体分析中收敛情况,将装配体中所有零件划分六面体网格,生成网格数量为249 406,节点数量为1 046 829,在此网格设置下,计算收敛性良好,其网格模型如图2所示。

图2 浮标网格划分模型

由于使用工况为海底2 000 m,对浮标外表面施加流体静压力(Hydrostatic Pressure),流体密度为1 025 kg/m3,设置垂向静水加速度为9.8 m/s2,水平方向静水加速度为1.176 m/s2,位置为z向2 000 m,得到浮标的静水压力最大值为20.092 MPa,其分析云图如图3所示。

图3 浮标静水压力分析云图

根据翼板单面表面积,结合浮标自身重量,对翼板表面施加压强如下。

模拟设置导流盖为固定,对浮标进行静力学分析,得到其最大应力、最大变形和应变云图,如图4所示。

图4 浮标静力学分析云图

根据分析结果显示,浮标最大应力为265.26 MPa,最大变形为0.334 19 mm,最大应力分布在翼板和肋板接触部位。

2.2 浮标入水流体仿真分析

为仿真计算虚拟锚系剖面浮标入水受力,将浮标模型简化,在ANSYS Workbench的DM模块建立浮标模型1 m×5 m×5 m的包围体,根据实际工况,浮标入水受到自身重力和浮力,浮标入水速度约为3 m/s,为增加可靠性,设置浮标入水速度为5 m/s,将介质设置为Water,设置入口流体速度为5 m/s,设置出口压强为1个大气压,将浮标CAE模型按照2.1节图2要求进行网格划分,得到浮标的计算结果和残差曲线如图5所示,浮标绕流迹线云图如图6所示,由图可知,其计算结果收敛,流体最大绕流速度为6.208 m/s,绕流轨迹顺畅。

图5 浮标残差曲线

图6 浮标绕流迹线云图

将流体压力导入到浮标模型静力学分析中,得到浮标入水流体压力下流体压力载荷分布、最大变形、应力云图如图7所示,其最大变形量为0.111 7 mm,最大应力为6.099 8 MPa,符合其材料设计要求。

图7 浮标计算云图

2.3 浮标的参数化建模与数学模型建立

根据静力学分析结果,得知肋板厚度对应力影响最大,此外,为降低浮标重量,实现结构轻量化,将肋板1、肋板2、壳体1、壳体2和壳体3的厚度设置为变量,在SolidWorks模型树中对其特征名称进行英文格式定义,并对其名称前方添加“DS_”,以配合ANSYS Workbench中分析模块对其进行参数化识别。各变量通用化名称设置如表2所示。

表2 变量名称设置

根据静力学分析结果,浮标最大应力值小于其材料属性要求屈服极限,变形量在可允许范围内,将重量、最大应力、最大变形3个参数设定为最小,在划定变量参数区间内寻求最优路径,得到虚拟锚系剖面浮标的优化分析数学模型如下。

式中,F(X)为目标函数矩阵;x为参数变量;Cn为约束函数;i,j,m,n为变量数量;q,t为函数数量。

2.4 响应面优化

响应面分析法即响应曲面分析设计方法,其核心思想为利用合理的试验设计组合变量参数,经过多元二次回归方程,拟合变量和响应值之间的函数关系,最终得到最佳的变量组合,在此组合下,得到迭代最优化路径及最优点。响应面是指响应变量η与一组输入变量(ζ1,ζ2,ζ3,…,ζk)之间的函数关系式。

在静力学分析后处理中,将浮标重量、最大应力最大变形量设置为参数,在Workbench中的Response Surface Optimization模块试验设置界面,设定变量区间如表3所示。

表3 变量参数区间设置

故而得到优化分析约束函数式(t=10)如下。

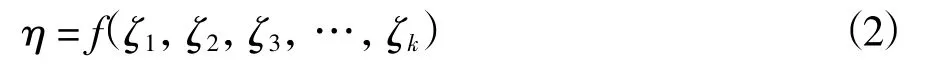

更新设置得到5个变量的27组组合,分析完成得到计算分析表格如图8所示。

图8 变量分组计算结果

将试验设计类型设置为“中心复合设计”[10],设置设计类型选择为“中心面”,设置样本类型为加强型,得到基于27组数据组合的53组试验数据,更新后的分析结果如图9所示。

图9 中心复合设计分组试验计算结果

通过中心复合设计组合出来的53组试验数据,在“Response Surface”界面设置选择参数得到变形、应力和各变量的二维关系曲线,随着变量参数取值的变化,通过曲线关系图可知变形量和应力的变化趋势,以及横纵坐标代表的参数之间的响应关系。如图10所示分别为P1、P2、P3、P4与变形的关系曲线,以及应力和P1、P4的关系曲线。由二维关系曲线可知,浮标最大变形量随着变量值得增加会相应减小,但是针对P2和P4,在所设置的变量区间内,随着变量值的增加,变形量会先增大之后再逐渐减小,最后趋于收敛。同理,浮标的最大应力值会随着P1值的增加而降低并逐渐收敛,而会随着P4值的增加先增加后降低,二者呈二次函数关系。

图10 变形、应力二维关系曲线图

克里金(Kriging)插值法是一种最优内插法,它根据采样点空间位置和相关程度的不同,对样品品位进行加权平均,以此来估算中心块段的平均品位。将响应面类型设置为克里金插值法,与二维曲线图同理,在Response中得到各变量和响应值之间的三维关系曲面。如图11所示为应力、变形和各变量之间的三维关系曲面图,由图可知,浮标最大应力和最大变形三维曲面图呈现凸点和凹点,结合二维关系曲线图,说明优化设计具有一定程度上的可行性。

图11 变形、应力三维关系曲线图

通过“Response Point”窗口得到试验局部灵敏度(Local Sensitivity)关系图,如图12所示,由图可知P1、P2、P3、P5与应力呈负相关关系,与最大变形量呈负相关关系,P4与应力呈正相关关系,P4与最大变形呈正相关关系,五个变量与重量皆为正相关关系。说明随着P1、P2、P3、P5值的增加,最大应力值与最大变形量会减小,随着P4值的增加,最大应力值与最大变形量会增加,五个变量值增加会导致浮标重量增加。然而,由变量曲面关系图可知,不同变量值的组合会形成不同的响应,“优良的”变量组合会得到所想要的优化结果。如图13所示,为试验数据的应力—重量的点状分布图,整体呈倒抛物线分布趋势,说明在重量达到某个取值时,应力会达到一个极值,但是在选择变量不同取值以降低应力时,并不一定会增大重量。

图12 局部灵敏度

图13 应力—重量点状分布图

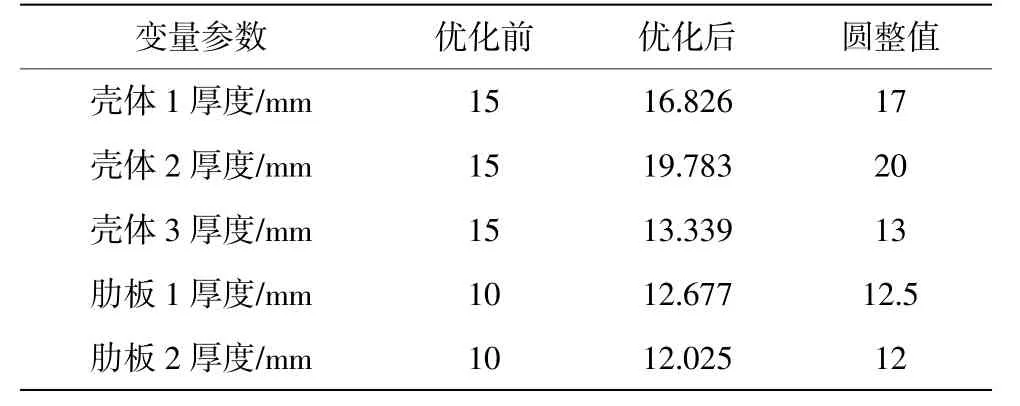

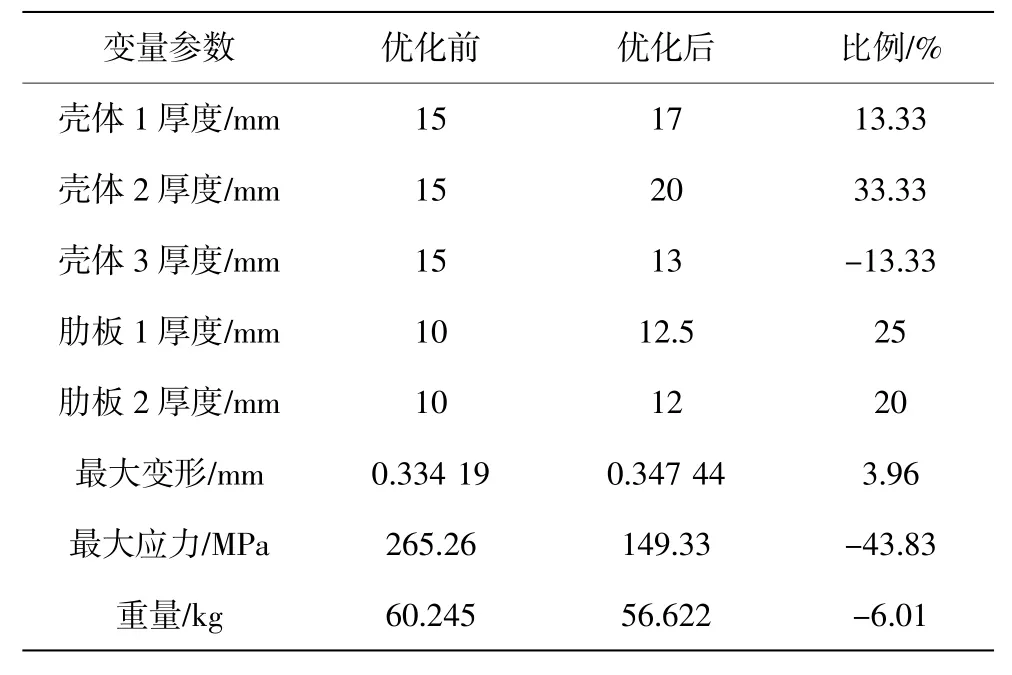

在目标与约束因素(Objectives and Constraints)界面将仿真类型设置为筛选(Screening),样本数量设置为1 000,依次选择目标函数为重量、最大应力和最大变形,将目标类型设置为最小(Minimize),得到基于目标优化的三组可供选择最优方案。选择方案二为候选点,将其作为设计点进行分析,得到优化后的分析结果,设计点分析图表如图14所示,将设计点变量取值圆整后进行分析,得到最终的优化分析结果,如表4所示为变量圆整取值,图15为最终优化后分析云图,由分析云图可知,浮标分析后的最大应力为149.33 MPa,最大变形为0.347 44 mm,重量为56.622 kg。

图15 浮标优化后分析云图

表4 变量参数圆整取值

图14 方案设计点计算结果

2.5 优化后浮标入水流体仿真分析

将优化后的虚拟锚系剖面浮标模型进行简化处理,按照2.1节图2要求将浮标CAE模型进行网格划分,按照2.3节步骤进行流体分析,得到浮标流体仿真残差曲线和绕流迹线云图如图16、图17所示,由图可知,其计算结果收敛,流体绕流最大速度为6.193 m/s,速度降低0.015 m/s,绕流轨迹顺畅,对整体设计影响较小。

图16 浮标残差曲线

图17 浮标绕流迹线云图

同理,得到浮标入水流体压力下流体压力载荷分布、最大变形、应力云图如图18所示,其最大变形量为0.189 56 mm,最大应力为34.861 MPa,变形量和最大应力皆有所提高,但仍旧符合其材料设计要求。

图18 浮标计算云图

3 虚拟锚系剖面浮标的优化结果

经过对虚拟锚系剖面浮标进行模型简化、静力学分析与响应面优化分析,最终将变量参数值进行优化圆整,最终浮标的变量组合及最大变形、最大应力、重量的优化结果对比如表5所示。

表5 优化结果对比

由优化对比结果可知,壳体3厚度减小,其余变量参数值皆变大,而浮标重量减小6.01%,说明壳体3厚度对浮标重量影响最大。另外,优化后的变量试验组合,使得浮标最大变形增加3.96%,最大应力值降低43.83%,表明优化试验的变量组合导致浮标弹性变形量增加,但是增加量仅为0.013 25 mm,仍旧满足设计要求,而应力降低幅度较大,可见试验变量组合对浮标结构强度有显著的增强作用,优化效果较为明显。

4 结论

通过对某款虚拟锚系剖面浮标进行简化建模与有限元静力学分析,得知最大应力分布在肋板与翼板座连接处,最大应力为265.26 MPa,重量为60.245 kg。为降低浮标重量,优化其结构组成,设置对应力影响较大的壳体厚度和肋板厚度为变量,对浮标进行参数化建模与响应面优化分析,得到53组浮标的优化试验数据及其变量的二维曲线和三维曲面关系,经过筛选得到最优组合变量参数。最终浮标重量减小6.01%,应力降低43.83%,变形增加3.96%,变形量仍旧符合设计要求,同时,强度增加程度较为可观,优化效果较为明显,减少了材料资源浪费,降低了研发试验成本,对浮标结构轻量化设计、结构组成多目标优化等研究有一定参考意义。

此外,本文优化设计仅为浮标的静力学分析,对流固耦合和流体分析未深入展开,对虚拟锚系剖面浮标的设计还有待进一步深入研究。