喷气涡流纺工艺对粘胶/涤纶包芯纱性能的影响

邹专勇,缪璐璐,董正梅,2,郑国全,付 娜

(1.绍兴文理学院 浙江省清洁染整技术研究重点实验室,浙江 绍兴 312000;2.中纺院(浙江)技术研究院有限公司,浙江 绍兴 312000)

喷气涡流纺是利用喷嘴和空心锭子构建的加捻腔中高速旋转气流对倒伏在空心锭子入口的开端化自由尾端纤维加捻包缠纱芯而成纱,纱线具有真捻的外观结构[1]。喷气涡流纺技术具有工艺流程短、高速高产和用工少的特点,同时生产的纱线毛羽少、耐磨性好、抗起毛起球,但纱线强力仅为环锭纺纱线的80%左右。目前国内较多纺纱企业采用喷气涡流纺技术纺制粘胶类纱线产品,但喷气涡流纺粘胶纱强力相对偏低,主要用于针织物生产[2]。为了提高喷气涡流纺纱线的强力,可引入包芯纱结构设计理念,开发喷气涡流纺包芯纱,拓宽下游应用领域,打破市场产品同质化竞争僵局。

喷气涡流纺通过引入长丝喂入装置,利用高速旋转气流将短纤维包覆芯丝成纱,形成的包覆结构用于开发包芯纱产品具有独特的优势,形成真正意义上的包芯纱[3]。国内德州华源纺织有限公司、杭州奥华纺织有限公司等企业先后在喷气涡流纺纱机上成功研制了不同原料组成、不同规格的包芯纱。Ortlek等[4]研究了喷气涡流纺棉/氨纶包芯纱芯丝线密度与纱线线密度变化对纱线性能的影响。刘艳斌等[5]通过优选喷气涡流纺喂入比、芯丝喂入张力等工艺参数开发了19.7 tex喷气涡流纺涤纶包芯纱。Pei等[6]对喷气涡流纺前罗拉胶辊进行开槽处理,生产了结构优良的金属丝包芯纱,进一步通过流场分析[7]证明了改进系统的涡流场利于包芯纱的形成,并研究了该系统喷嘴结构参数和工艺参数对包芯纱质量的影响[8]。喷气涡流纺包芯纱的成纱性能受长丝退绕张力、喂入比、纺纱速度、前罗拉钳口到纺锭前端距离、喷嘴气压[9]等工艺参数的影响。

喷气涡流纺粘胶/涤纶包芯纱是以涤纶长丝为芯,充当导引针的作用,引导粘胶纤维头端进入纱尾。一方面可降低成纱产生头端毛羽的概率;另一方面利用涤纶长丝提高纱线强力,减少成纱过程及后道织造或产品开发中因纱线强力不足引起的断头现象,提高生产效率,同时弥补了喷气涡流纺粘胶纱强力差的缺陷,又保留了粘胶纱柔软亲肤的特性,对改善纱线性能具有现实意义。然而在喷嘴气压一定的情况下,芯丝线密度和纺纱速度是决定喷气涡流纺粘胶/涤纶包芯纱性能的关键,目前尚未见相关的研究报道。为此,本文将分析研究喷气涡流纺粘胶/涤纶包芯纱芯丝线密度变化与纺纱速度变化对成纱质量的影响规律,以期为喷气涡流纺粘胶/涤纶包芯纱生产实践提供参考。

1 试验部分

1.1 纺纱原料及性能

喷气涡流纺粘胶/涤纶包芯纱的外包纤维为粘胶,芯丝为不同规格的涤纶长丝。粘胶:线密度为1.44 dtex、长度为38 mm、断裂强度为1.91 cN/dtex、断裂伸长率为18.09%、弹性模量为4.84 cN/dtex。涤纶长丝(拉伸变形丝(DTY))有3.33 tex(72 f)、5.56 tex(36 f)、8.33 tex(36 f)共3种规格,其性能如表1所示。

1.2 纱线试样制备

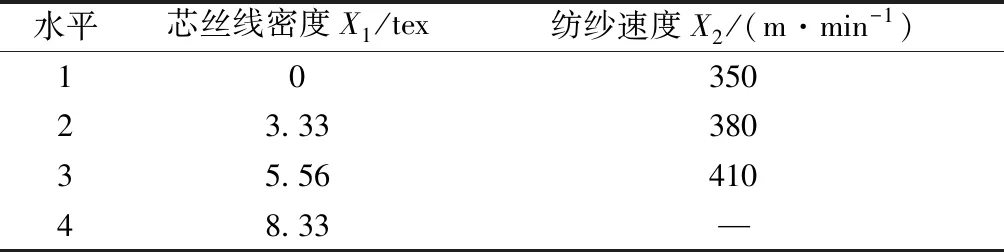

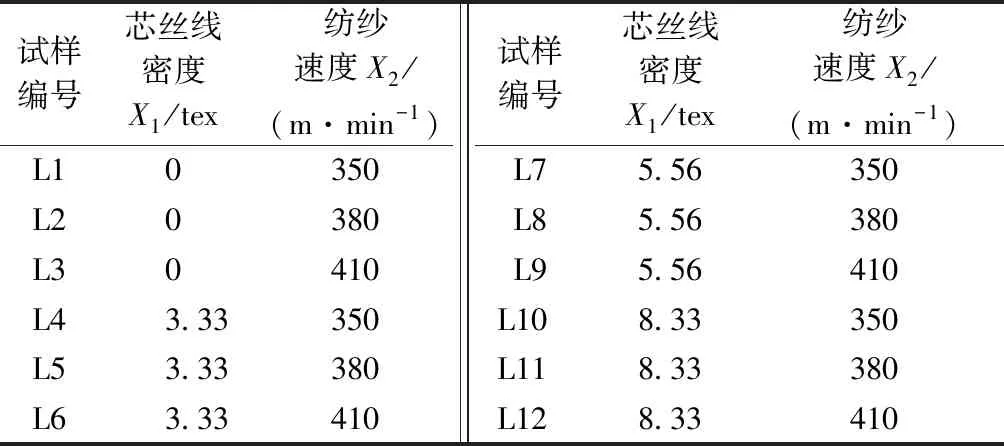

喷气涡流纺粘胶/涤纶包芯纱采用日本村田公司的VORTEX Ⅲ 870型喷气涡流纺纱机纺制。本文以纺制23.62 tex喷气涡流纺粘胶/涤纶包芯纱为例,重点研究芯丝线密度和纺纱速度对喷气涡流纺包芯纱性能的影响。芯丝根数的变化对长丝断裂强度几乎不产生影响,故喷气涡流纺粘胶/涤纶包芯纱性能影响因素分析中不考虑芯丝根数的变化。选取芯丝线密度和纺纱速度为可变因子,进行全因子试验方案设计,各因子水平如表2所示,对应的试验安排如表3所示。

表2 因子水平表Tab.2 Factor level table

表3 全因子试验表Tab.3 Full factor test table

喷气涡流纺粘胶/涤纶包芯纱制备工艺流程:JingLing 8型开清棉联合机→FA1866型梳棉机→FA389型并条机(2道)→RSB-D401C型并条机(带自调匀整)→VORTEX Ⅲ 870型喷气涡流纺纱机。

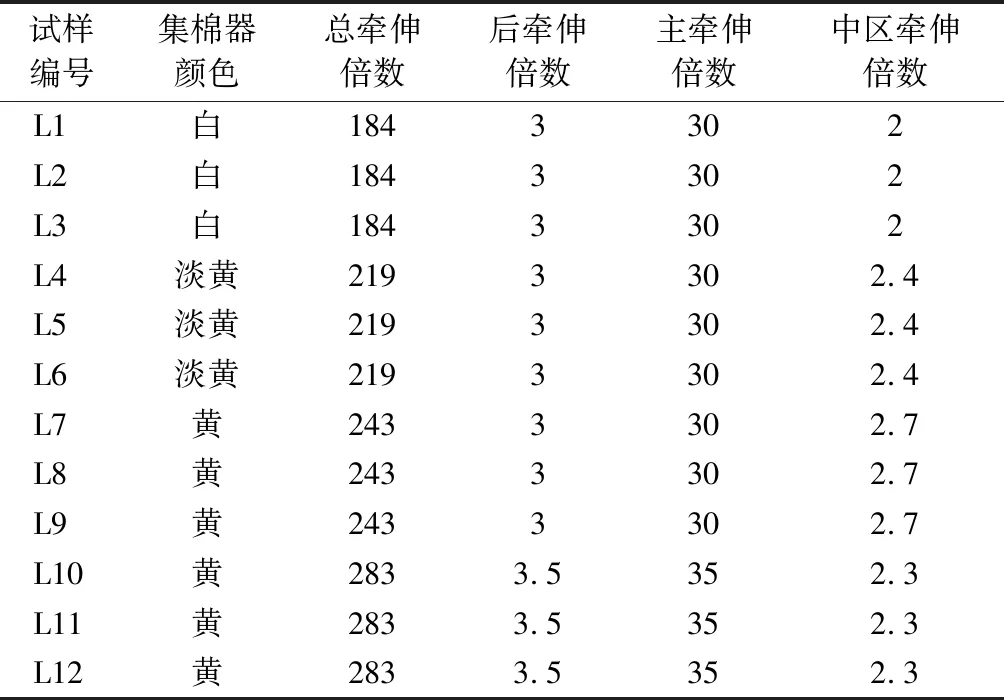

纱线试样制备过程中固定工艺条件如下:喂入纺纱机的粘胶条子定量为20 g/(5 m)、喂入比为0.98、纺纱张力设置为120 cN、选用Orient型喷嘴、N1喷嘴气压为0.52 MPa、后罗拉起始率为133%、中罗拉与第3罗拉隔距采用隔距块M-3-D(金属板厚度为6 mm)进行调节、第3与第4罗拉隔距采用隔距块3-4-D(金属板厚度为7 mm)进行调节。集棉器型号需根据外部包覆纤维纺出线密度计算确定,选择对应颜色的集棉器。各试样选用的集棉器颜色和设置的牵伸倍数如表4所示。

表4 工艺参数设置Tab.4 Process parameter setting

1.3 纱线结构与性能测试

喷气涡流纺粘胶/涤纶包芯纱的性能测试包括纱线强伸性能、条干均匀度和毛羽测试。所有试样测试前均需进行预调湿处理,然后将其持续放置在标准状态(温度为(20±2) ℃,相对湿度为(65±2)%)环境中调湿平衡24 h。

纱线强伸性能:参照GB/T 3916—1997《单根纱线断裂强力及断裂伸长的测定》,采用Instron 3365型万能材料试验仪测试纱线的的断裂强力和断裂伸长率。试样的夹持隔距长度为500 mm,拉伸速度为500 mm/min。每组试样有3个卷装,每个卷装测20次,共测试60次,取平均值。

纱线条干不匀率和毛羽H值的测试:参照GB/T 3292.1—2008《纺织品 纱线条干不匀试验方法 第1部分 电容法》,采用YG133B/M型电子单纱条干均匀度测试仪测试纱线的条干不匀率和毛羽H值。测试速度为400 m/min,时间为1 min,长度为400 m,每组试样测试3次,取平均值。

采用日立SU3800型扫描电子显微镜对喷气涡流纺纱线的形貌进行观察,加速电压为15 kV。

2 结果与讨论

2.1 统计分析

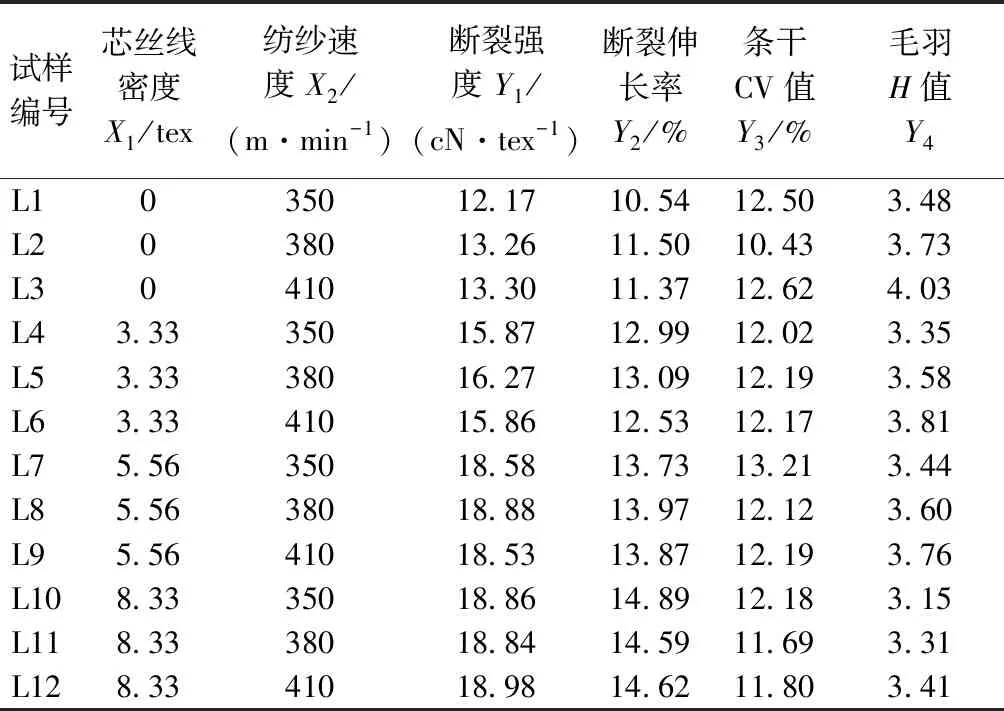

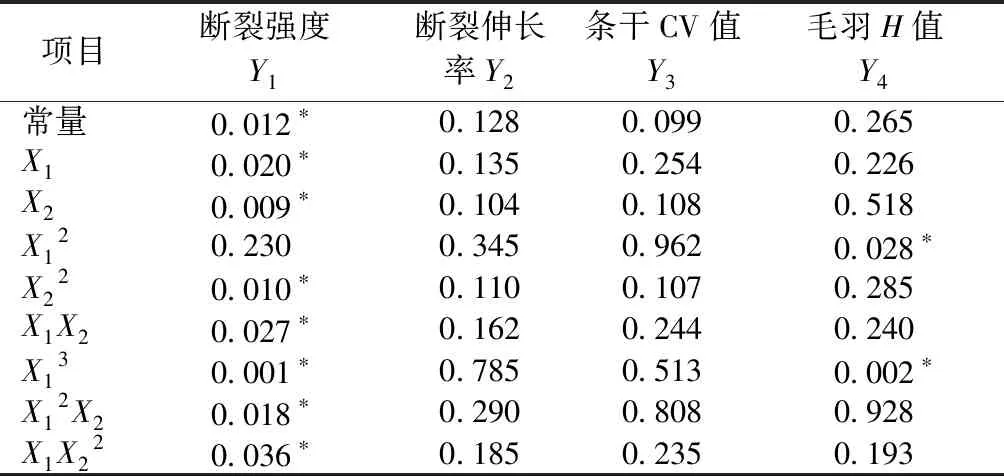

纱线性能测试结果如表5所示。利用软件Minitab 18,对试样组的断裂强度、断裂伸长率、条干CV值和毛羽H值进行回归统计分析。在预分析阶段发现,使用立方回归模型拟合最佳,系统自动剔除不能估计项X23后,获得的响应变量的四合一残差图验证了该回归模型较为理想,相应建立的回归方程显示出较高的决定系数(R2)。表6示出了不同响应变量的p值。p值小于0.05的项被认为具有95%的置信度,则相关响应变量与项之间具有统计上的显著关系,表中标记*的数据为显著项。从表6得出,所选择的变量,即芯丝线密度和纺纱速度的一次项(X1,X2)及纺纱速度的二次项(X22)、芯丝线密度的三次项(X13)和芯丝线密度与纺纱速度的交互项(X1X2,X12X2和X1X22)对所得纱线的断裂强度具有显著影响;芯丝线密度的二次项(X12)、三次项(X13)对毛羽H值具有显著影响;而芯丝线密度、纺纱速度及其交互项都对纱线的断裂伸长率、条干CV值的影响不显著。

表5 纱线性能测试结果Tab.5 Yarn performance test results

表6 不同应变量的响应面三次模型回归分析(p值)Tab.6 Regression analysis (p value) of response surface cubic model for different response variables

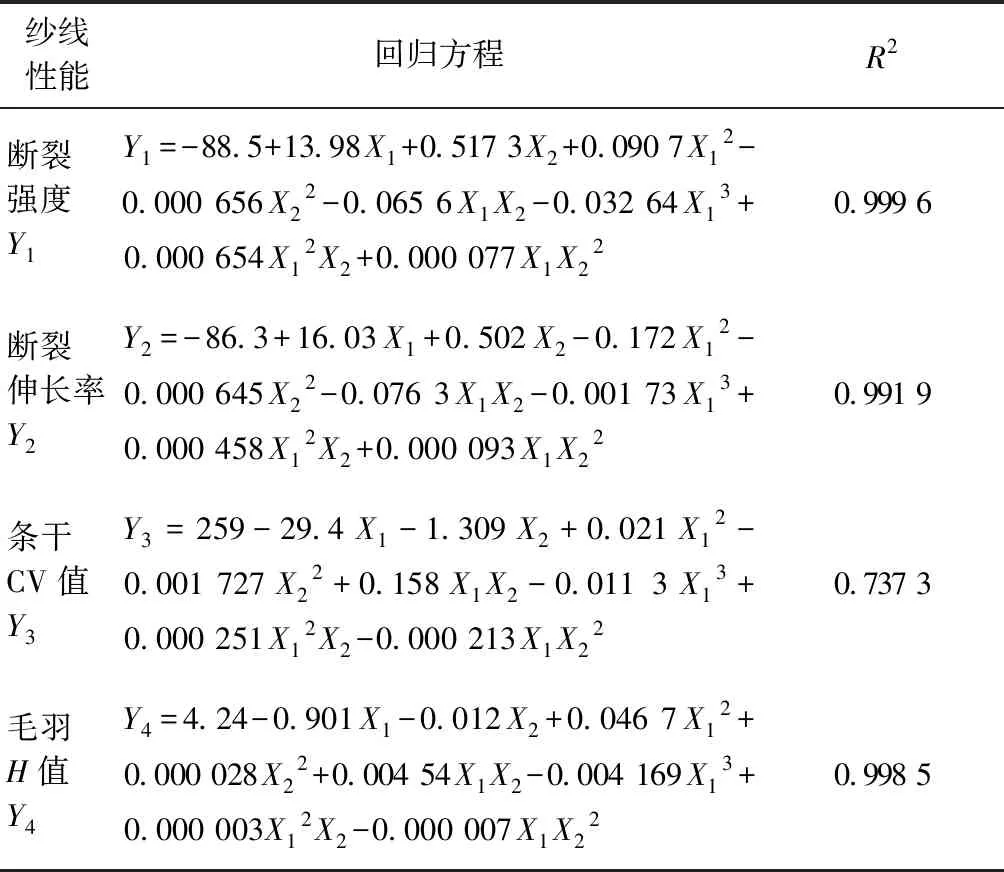

纱线断裂强度Y1、断裂伸长率Y2、条干CV值Y3、毛羽H值Y4的回归方程和决定系数R2见表7。R2决定了响应变量与对应回归方程相关的密切程度,其值越接近1,表明相关方程式解释因子/项的参考价值越高,模型与数据充分拟合。表7中显示包芯纱断裂强度、断裂伸长率和毛羽H值回归方程的决定系数R2分别为0.999 6、0.991 9、0.998 5,说明该回归方程的拟合程度非常高;而条干CV值的回归方程的决定系数R2为0.737 3(>0.7),拟合程度相对偏低。

表7 不同响应变量的回归方程和决定系数R2Tab.7 Regression equation and R2 for different response variables

2.2 响应曲面分析

2.2.1 纱线断裂强度

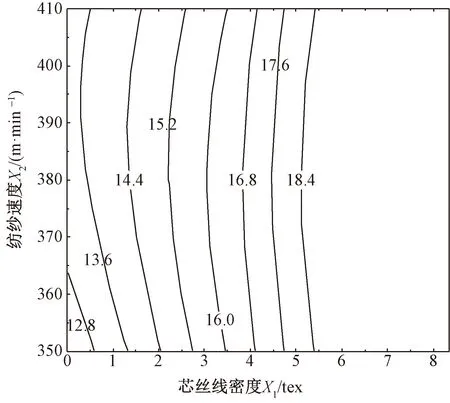

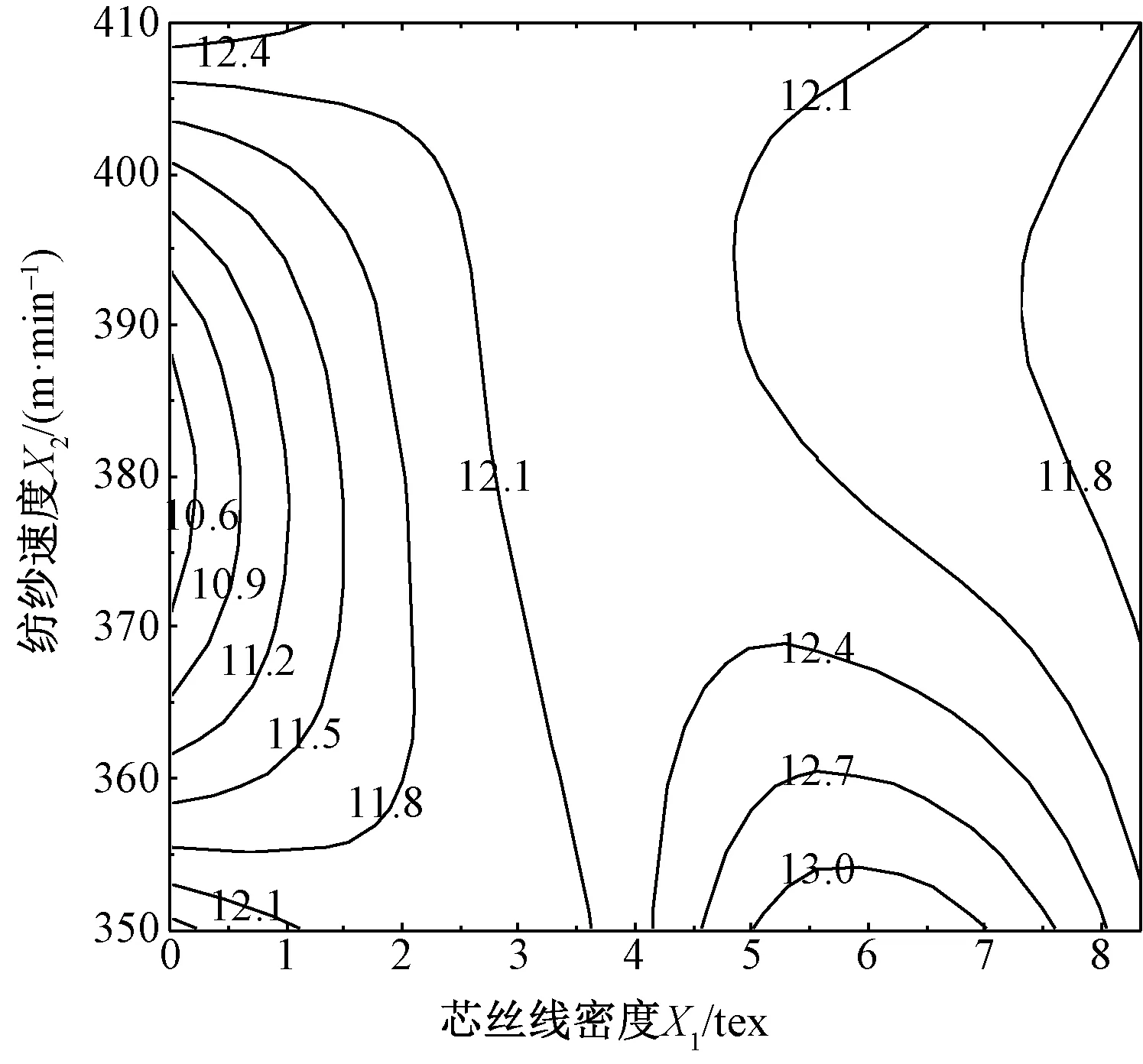

喷气涡流纺粘胶/涤纶包芯纱芯丝线密度与纺纱速度对包芯纱断裂强度的影响规律如图1所示。可知,芯丝线密度的变化对包芯纱断裂强度的影响明显。纺纱速度一定时,包芯纱的断裂强度会随着芯丝线密度的增加而增大;当芯丝线密度超过5.5 tex时,随着芯丝线密度的增加包芯纱的断裂强度保持稳定不变的趋势。芯丝线密度在5.5~8.33 tex范围内,包芯纱的断裂强度最佳,保持在18.4 cN/tex附近。这是因为普通喷气涡流纺纱线大部分的应力主要由伸长率较低的皮层包覆纤维承担[10],而喷气涡流纺包芯纱中心存在1根连续且具有一定强力的长丝,外力作用时纱线的受力主体变成了芯丝,包覆纤维对包芯纱的强力影响随芯丝线密度的增加而减弱,芯丝线密度越大,在包芯纱线密度不变的情况下,包覆纤维含量逐渐减少,对包芯纱强度的贡献也相应越小,包芯纱强度主要由芯丝的强度决定。纺纱速度对包芯纱断裂强度的影响不如芯丝线密度的影响大,包芯纱的断裂强度随纺纱速度的增大呈现先增大后减小的变化趋势,即纺纱速度不宜过高或过低,纺纱速度在380 m/min附近时纱线的断裂强度最大。这是因为纺纱速度影响自由尾端纤维在加捻腔中的停留时间,纺纱速度低时纤维受高速喷射旋转气流作用强,外包短纤维被抽拔的概率增大,导致纱线强度下降;相反若纺纱速度过高,气流对纤维尾端的包缠加捻作用减弱,包芯纱的外包缠纤维相对松散,也会导致纱线的断裂强度降低。

图1 芯丝线密度X1与纺纱速度X2对纱线断裂强度的影响Fig.1 Effect of core-filament linear density X1 and yarn delivery speed X2 on yarn breaking strength

2.2.2 纱线断裂伸长率

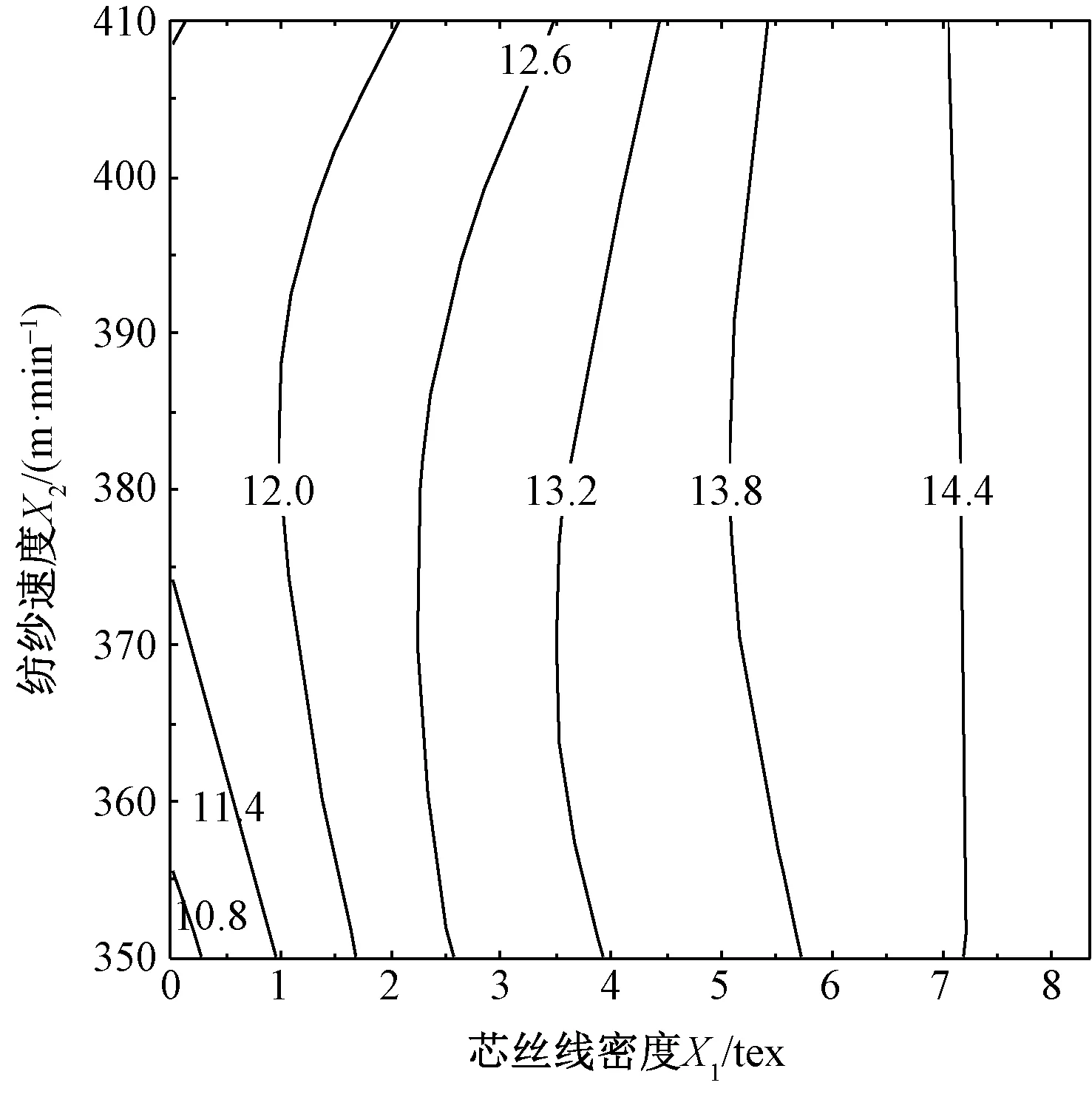

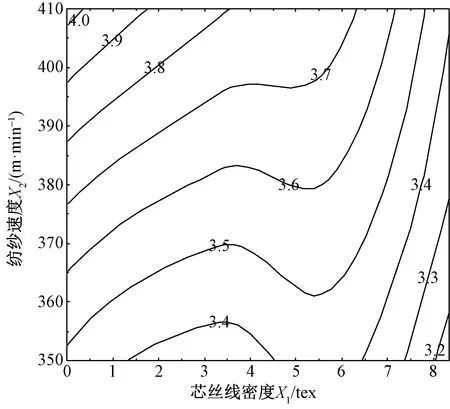

喷气涡流纺粘胶/涤纶包芯纱芯丝线密度与纺纱速度对包芯纱断裂伸长率的影响规律如图2所示。可知,纺纱速度一定时,喷气涡流纺包芯纱断裂伸长率随芯丝线密度增加而增大。这得益于包芯纱的芯丝选用了具有一定弹性性能的DTY,芯丝线密度越大则芯丝的弹性越好,包芯纱表现出的断裂伸长率也就越大。还可看出,纺纱速度的变化也会引起纱线断裂伸长率的变化,纺丝速度增大将使纱线的断裂伸长率先增大后减小,且芯丝线密度较小时这一变化越明显,反之不明显,原因在于芯丝线密度较大时,外包纤维占比小,对纱线的断裂伸长率影响较小,其主要受芯丝的性能影响。总体上看,纺丝速度为380 m/min时制备的包芯纱断裂伸长率最大。这是因为芯丝线密度较小时,在包芯纱线密度不变的情况下,包覆纤维含量越高,当纺丝速度较低时,则纤维束在加捻区中停留时间延长,外包纤维对芯丝的包缠会更加紧密,拉伸时会限制外包纤维的滑移及芯丝的伸长;而纺纱速度过高,一方面会因包缠纤维的加捻包缠作用不充分,使外包纤维对纱线的强力贡献不足,拉伸时纱线易过早断裂,另一方面因为高的纺纱速度使芯丝退绕过程受到更大的牵伸力,导致芯丝的断裂伸长率下降,从而使得纱线断裂伸长率有所降低。

图2 芯丝线密度X1与纺纱速度X2对纱线断裂伸长率的影响Fig.2 Effect of core-filament linear density X1 and yarn delivery speed X2 on yarn breaking elongation

2.2.3 纱线条干CV值

喷气涡流纺粘胶/涤纶包芯纱芯丝线密度与纺纱速度对包芯纱条干CV值的影响规律如图3所示。可知,当芯丝线密度小于2.1 tex时,随纺纱速度的增大,包芯纱条干CV值先减小后增大,纺纱速度在380 m/min附近时纺出的纱线条干最好。这是因为纺纱速度过高,纤维在加捻腔内的滞留时间短,自由尾端纤维加捻效应减弱,纱体较为蓬松,恶化了包芯纱条干;而纺纱速度过低,纤维受高速喷射旋转气流作用时间延长,对外包自由尾端纤维的抽拔加剧,同样会造成包芯纱条干恶化。当芯丝线密度超过4.1 tex时,条干CV值总体会随纺纱速度的增大而减小,原因在于此时外包纤维含量相应减少,低的纺纱速度使纤维在加捻腔停留时间越长,越易受高速旋转气流作用,反而恶化了纱线条干,因此纺纱速度宜偏大控制。从等高线的疏密程度可以看出,当芯丝线密度大于2.1 tex、纺纱速度高于370 m/min或芯丝线密度为2.1~4.1 tex时,包芯纱条干CV值变化受芯丝线密度和纺纱速度的影响较小,介于11.8%~12.1%之间变化。当纺纱速度一定,总体上看,芯丝线密度的增加会使包芯纱条干CV值呈增大趋势。引起这一现象的原因可能是芯丝线密度越大,相应外包纤维粘胶须条所受牵伸倍数也越大,高的牵伸倍数会增加纤维须条的条干不匀,从而增加包芯纱的条干不匀。

图3 芯丝线密度X1与纺纱速度X2对条干CV值的影响Fig.3 Effect of core-filament linear density X1 yarn delivery speed X2 on yarn evenness CV value

2.2.4 纱线毛羽H值

喷气涡流纺粘胶/涤纶包芯纱芯丝线密度与纺纱速度对包芯纱毛羽H值的影响规律如图4所示。可以看出,喷气涡流纺包芯纱的毛羽较少,芯丝线密度和纺纱速度对毛羽H值的影响有限。当芯丝线密度一定时,包芯纱毛羽H值随纺纱速度的增加而增大,主要原因是纺纱速度过高,高速喷射旋转气流对包缠纤维加捻作用不充分,导致尾端纤维未能完全束缚住纱体,纱线毛羽增加。纺纱速度一定时,芯丝线密度的增加会一定程度上影响纱线毛羽,但影响不如纺纱速度变化大,会使纱线毛羽H值总体呈现下降趋势,主要原因在于随着芯丝线密度的增加,外包纤维的比例降低,纤维尾端的数量也相应减少,尾端形成毛羽的概率下降,从而使包芯纱的毛羽H值减小。

图4 芯丝线密度X1与纺纱速度X2对毛羽H值的影响Fig.4 Effect of core-filament linear density X1 and yarn delivery speed X2 on yarn hairiness H value

2.3 纱线外观分析

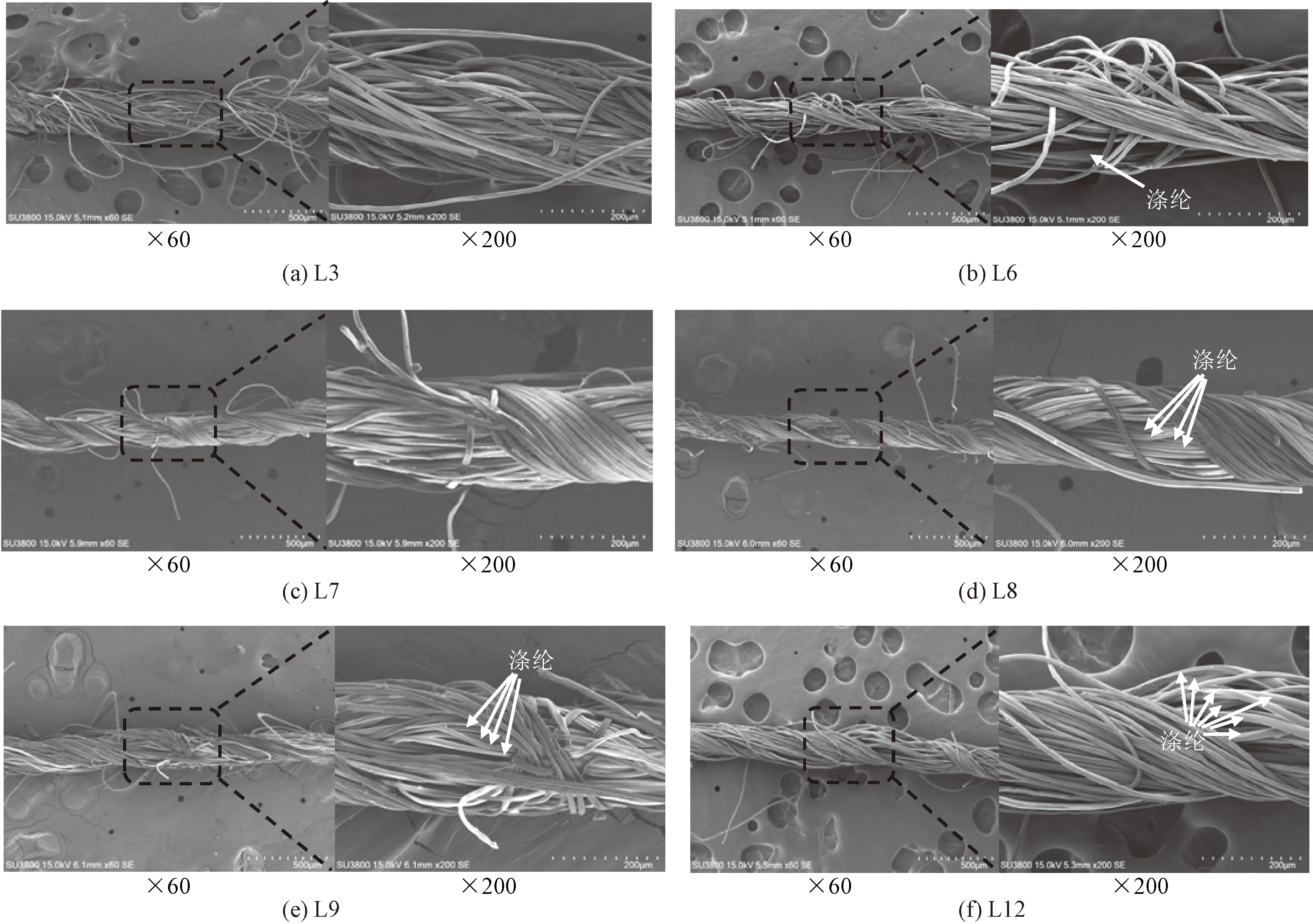

图5示出部分代表性喷气涡流纺纱线试样的扫描电镜照片。可知,对比喷气涡流纺包芯纱L3与其他喷气涡流纺包芯纱L6~L9、L12,所有试样的有害毛羽都非常少,喷气涡流纺包芯纱较普通喷气涡流纱拥有更少的毛羽数量,这一现象也可从表5中的毛羽H值获得验证。纺纱速度为410 m/min时,比较试样L6、L9和L12,喷气涡流纺包芯纱的纱线结构形态受芯丝线密度影响,随着芯丝线密度的增大,纱线表面更加光洁不易形成毛羽,但对芯丝的包覆效果越差,芯丝外露越明显,主要因芯丝线密度增加,导致外包纤维含量减少所致。芯丝为5.56 tex(36 f)时,比较试样L7、L8和L9,喷气涡流纺包芯纱的外观毛羽数量随纺纱速度增加略有增加的趋势,但增加并不明显,同时包覆效果随纺纱速度的增加有恶化的趋势。此外,当采用更高的纺纱速度,即纺纱速度超过380 m/min时,也观察到了芯丝外露的现象。

图5 部分代表性喷气涡流纺纱线试样的SEM照片Fig.5 SEM images of some representative air-jet vortex spinning yarn samples

3 结 论

本文采用统计分析方法,并借助扫描电子显微镜,研究分析了纺纱速度和芯丝线密度对喷气涡流纺包芯纱断裂强度、断裂伸长率、条干CV值和毛羽H值的影响规律,得到如下结论。

1) 纺纱速度、芯丝线密度及其交互作用对喷气涡流纺粘胶/涤纶包芯纱各响应值有不同程度的影响。包芯纱断裂强度受芯丝线密度、纺纱速度及其交互作用影响显著;毛羽H值受芯丝线密度影响显著;而断裂伸长率、条干CV值受芯丝线密度和纺纱速度影响不显著。

2)纺纱速度过高或过低均不利于成纱的强伸性提高和条干均匀性改善。此外,纺纱速度对喷气涡流纺包芯纱条干的影响还受芯丝线密度制约。喷气涡流纺包芯纱的毛羽H值总体较小,随纺纱速度的增大而增大。综合分析,纺纱速度在380 m/min附近时,喷气涡流纺包芯纱的强伸性能较好、条干CV值较低、毛羽H值适中。

3)纺纱速度一定时,包芯纱的断裂强度和断裂伸长率会随芯丝线密度的增加而增大,但芯丝线密度超过5.5 tex时,包芯纱强度不再随芯丝线密度的增加而增大。喷气涡流纺包芯纱条干CV值总体上随着芯丝线密度的增加而增大;此外芯丝线密度对喷气涡流纺包芯纱条干的影响还受纺纱速度的制约。芯丝线密度的增加会使包芯纱毛羽H值总体呈现下降趋势,但变化范围较小。

4)喷气涡流纺包芯纱结构外观受芯丝线密度和纺纱速度的影响,芯丝线密度越大,纱线表面越光洁,但芯丝外露现象越明显;纺纱速度越高,纱线毛羽数量有增加的趋势,但增加不明显,但过高的纺纱速度也会导致芯丝外露现象。

FZXB