开孔三维机织复合材料的拉伸性能

孙晓伦,陈 利,张一帆,李默涵

(1.天津工业大学 先进纺织复合材料教育部重点实验室,天津 300387;2.天津工业大学 纺织科学与工程学院,天津 300387)

三维机织结构是一种整体性好、近净成型性能优且易于实现自动化制备的立体织物结构形式。三维机织复合材料克服了层合复合材料抗冲击性能差、易分层等缺点,广泛应用于航空航天及国防等领域[1-3]。复合材料结构件在实际使用过程中往往需要通过与其他结构件装配,以满足结构和功能的要求,装配过程大都需要在复合材料构件上通过机械钻孔的方法开孔或开口,而复合材料对损伤非常敏感,在含损伤状态下剩余强度会降低,孔边易形成应力集中区。尽管三维机织复合材料由于其整体结构的优点会改善这一现象;但同样会对其性能造成较大的影响[4-5],因此,研究含孔三维机织复合材料的力学性能及失效机制可为其开孔结构设计提供依据,并对其应用起到积极的推动作用。

国内外研究人员已经对层合复合材料开孔后的性能、孔边应力分布以及失效模式等开展了大量的研究工作。Castanié等[6]利用高速摄像机,记录了开孔复合材料层压板在压缩载荷下失效扩展的过程,分析了层合板铺层顺序以及连接螺栓拧紧力矩等因素对其极限强度和破坏模式的影响。Sket等[7]利用X射线技术定量研究了开孔±45°铺层复合材料的拉伸变形及破坏机制,指出拉伸破坏主要表现为沿着2个剪切方向发生破坏,沿着纤维方向发生劈裂,并且沿着±45°方向有分层现象。Almeida等[8]通过优化纤维的取向和分布,研究纤维取向对层合板开孔性能的影响规律,并观察分析其破坏机制。关志东等[9-10]对开孔层合复合材料在拉伸和压缩载荷下的损伤扩展、损伤模式等进行了研究,并利用有限元方法对其强度进行了预报,计算结果与实验结果吻合较好。李汝鹏等[11]利用渐进损伤分析方法对层合板开孔拉伸过程中损伤的产生、扩展以及失效进行了仿真,并结合三维Hashin对其初始失效进行了预报,形成了材料损伤后刚度的折减方法。Ma等[12]提出一种预测开孔层合板破坏过程的渐进损伤分析方法,准确预测了裂纹拓展和最大载荷。

近年来,随着三维纺织复合材料应用领域的不断扩大[13-15],研究人员对开孔三维纺织复合材料的力学行为进行了研究。Dai等[16]对开孔三向正交复合材料拉伸性能进行研究发现,开孔后的拉伸强度比开孔前下降17%以内,证明了三向正交结构的拉伸强度对于开孔不是很敏感。梁双强等[17]对三维编织复合材料的开孔性能进行了实验研究和性能预报,研究发现,无增强纱结构可保留更高的压缩强度,失效形式均为剪切失效且无分层现象。Xu等[18]利用X射线技术对比了开孔层合复合材料和三向正交复合材料的拉伸性能,研究发现,层合复合材料在开孔拉伸过程中有分层现象,而三向正交复合材料则没有,三向正交复合材料开孔失效形式主要表现为纤维断裂、基体开裂以及纤维脱黏。Guo等[19]采用实验和数值仿真相结合的方法对不同开孔形状的角联锁织物经向拉伸性能进行研究发现,不同开孔形状主要影响初始应力集中和损伤拓展,对材料的刚度和拉伸强度影响不大。

本文主要针对开孔三维机织复合材料的拉伸性能进行研究,利用非接触全场应变测试系统(DIC)获取材料拉伸过程中的全场应变分布,讨论三维机织复合材料开孔试样的孔边应变分布规律,利用显微成像技术,获取其失效后破坏区域的状态,对比开孔前后及不同孔径的三维机织复合材料的损伤形貌,揭示其损伤机制。

1 实验部分

1.1 实验材料及试样制备

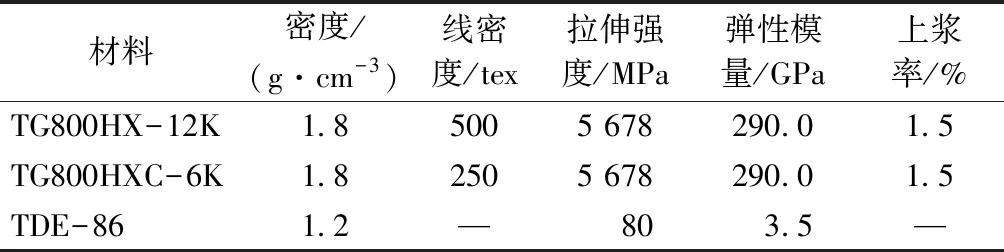

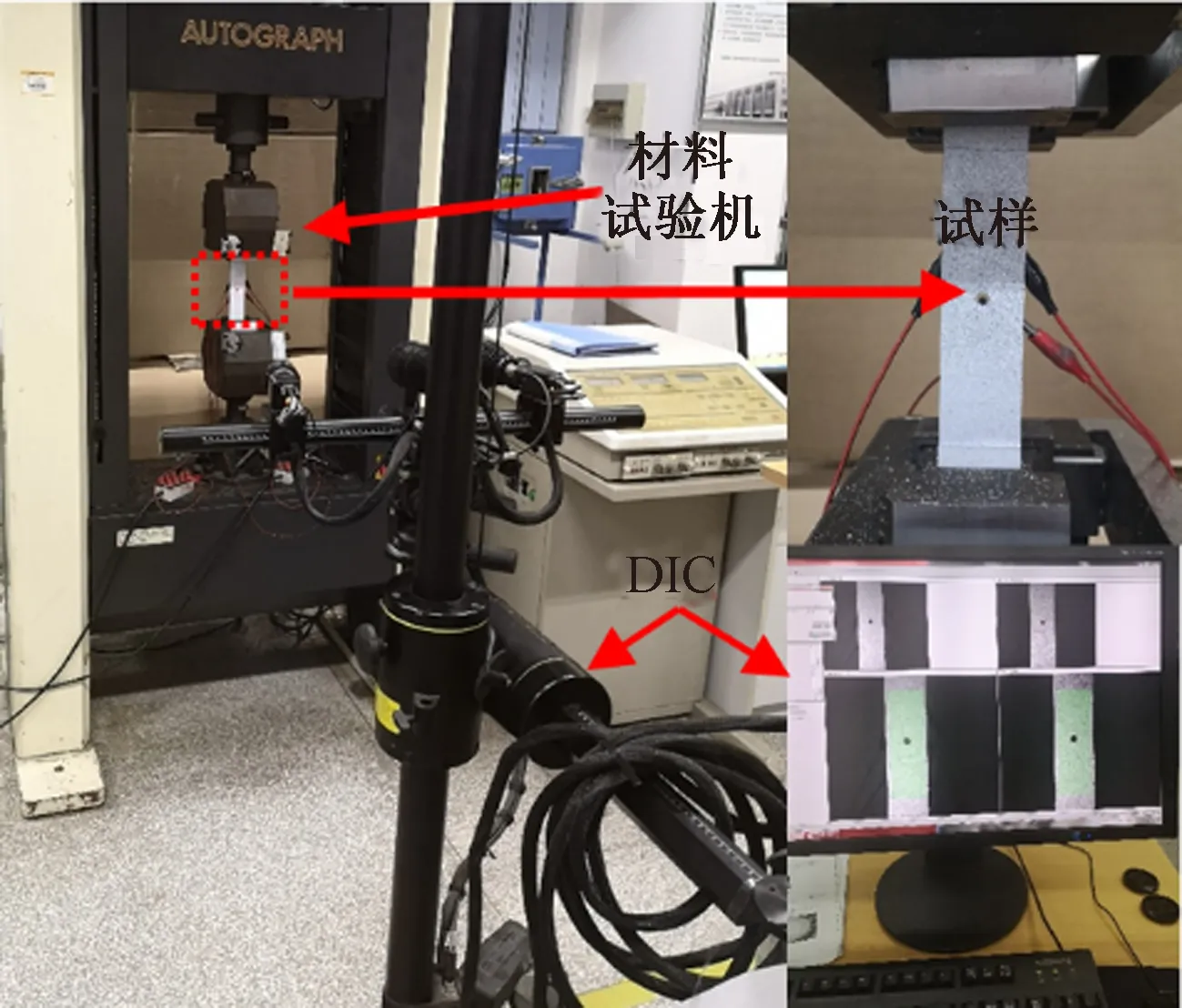

复合材料增强体采用的是山西钢科碳材料有限公司的TG800HX-12K和TG800HXC-6K碳纤维,基体采用的是天津晶东化学复合材料有限公司的TDE-86环氧树脂。所采用材料的性能参数如表1所示。

表1 碳纤维性能参数Tab.1 Performance parameters of carbon fiber

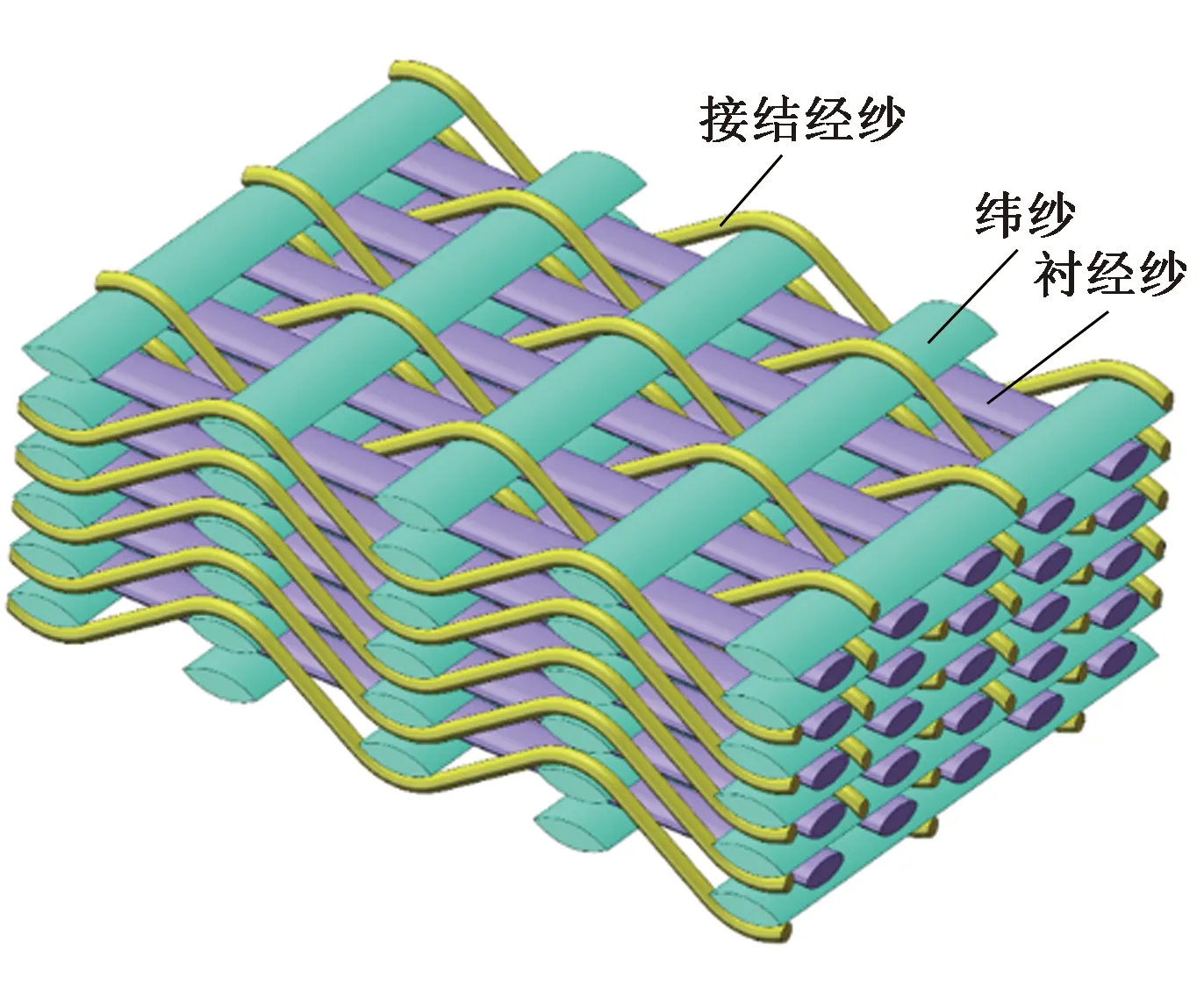

本文所采用的三维机织复合材料增强体结构共包含3个纱线系统,衬经纱、接结经纱和纬纱,其交织状态如图1所示。衬经纱和纬纱在结构中基本呈直线排列,接结经纱上下运动将相邻的纬纱层连接形成整体结构。衬经纱和纬纱采用12 K×2(合股)碳纤维,接结经纱采用6 K碳纤维。织物预制体是利用天津工业大学复合材料研究院自主研发的三维织机织造而成,采用树脂传递模塑成型工艺(RTM)制备了三维机织复合材料。三维机织复合材料参数如表2所示。

图1 三维机织结构示意图Fig.1 Sketch diagram of 3-D woven composites

表2 预制体与复合材料参数Tab.2 Parameter of woven fabrics and composites

将制得的三维机织复合材料分别按照ASTM D3039/D3039M—2014《聚合物基复合材料的拉伸性能标准试验方法》和ASTM D5766/D5766M—2011《聚合物基复合材料的开孔拉伸性能标准试验方法》的要求,在试样两端粘贴加强片,沿着试样经纱方向裁切试样,为表示方便,本文中未开孔试样用3DNT表示,不同孔径的开孔拉伸试样用3DOHTi(i为6,10,14)表示,3DNT试样尺寸为250 mm×25 mm×h,3DOHTi试样尺寸为300 mm×36 mm×h,开孔试样的孔径分别为6、10和14 mm。每种规格的试样为5件。实验前对试样进行喷斑处理,使用黑白漆在试样上表面制斑,形成均匀分布的散斑。

1.2 实验设备

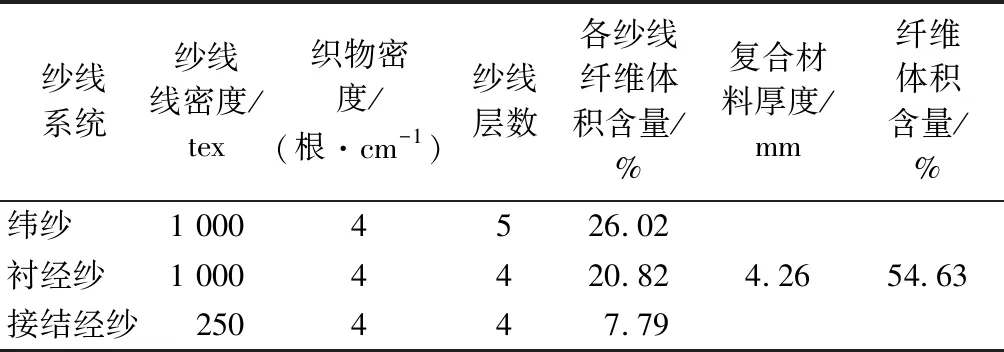

日本岛津(SHIMADZU)公司的AG-250KNE材料试验机;德国GOM公司的DIC测量系统;日本KEYENCE公司的3D 轮廓测量仪。

1.3 拉伸性能测试

参照ASTM D3039/D3039M—2014对未开孔试样进行拉伸实验,加载速度为2 mm/min;参照ASTM D5766/D5766M—2011对开孔试样进行拉伸实验,加载速度为2 mm/min。图2示出开孔试样拉伸实验过程,DIC测量系统记录整个实验过程,获得试样在实验过程中的全场应变分布云图。

图2 开孔三维机织复合材料拉伸实验过程Fig.2 Tensile test process of 3-D woven composites with holes

为能够更准确地描述开孔试样的拉伸性能,定义了2种拉伸强度,分别为全截面拉伸强度Fg和净截面拉伸强度Fn,对应的截面面积分别为A和An,2种截面如图3所示。2种强度计算公式分别为:

图3 开孔试样截面图Fig.3 Cross section of open specimen

Fg=Pm/A

(1)

Fn=Pm/An

(2)

式中,Pm为试样拉伸破坏前最大载荷,N。对应的试样截面面积可表示为:

A=wh

(3)

An=(w-D)h

(4)

式中:w为试样宽度,mm;h为试样厚度,mm;D为开孔直径,mm。

在结合路径参数结果和研究模型的假设检验结果之后,各个因素对医药B2C平台顾客忠诚度的影响均显著;按照影响的重要性排序,结果为:①商品质量;②顾客满意度;③顾客转换成本;④网站安全性;⑤网站服务;⑥购物便利性;⑦网站声誉;⑧物流快捷性;⑨商品价格。

2 结果与讨论

2.1 开孔三维机织复合材料拉伸力学行为

图4示出三维机织复合材料的拉伸应力-应变曲线。可以看出,4条曲线基本呈线性变化,这主要是由织物结构本身特点造成的,作为主要承担载荷的衬经纱在结构中保持伸直状态,而接结经纱主要起到连接的作用。3种不同孔径开孔试样的拉伸应力-应变曲线的斜率基本一致,表明开孔及孔径大小对材料的拉伸模量几乎没有影响,这是因为开孔加工仅仅破坏了试样的完整性,但试样的材料属性没有发生变化,抵抗变形的能力不会发生改变。

图4 三维机织复合材料拉伸的应力-应变曲线Fig.4 Stress-strain curves of tensile tests of 3-D woven composites

图5示出试样的平均最大应变。可见,未开孔试样的平均最大应变为1.43%,而孔径为6、10和14 mm 开孔试样的平均最大应变分别下降到0.92%、0.82%和0.64%,与3DNT相比下降幅度分别为35.7%、42.7%和55.2%。平均最大应变下降不仅与截面面积减小相关,而且跟孔附近的应力集中区也密切相关。

图5 三维机织复合材料的平均最大应变Fig.5 Maximum tensile strain of 3-D woven composites

图6 三维机织复合材料拉伸应变云图Fig.6 Tensile strain contours of 3-D woven composites

2.2 开孔三维机织复合材料拉伸强度和模量

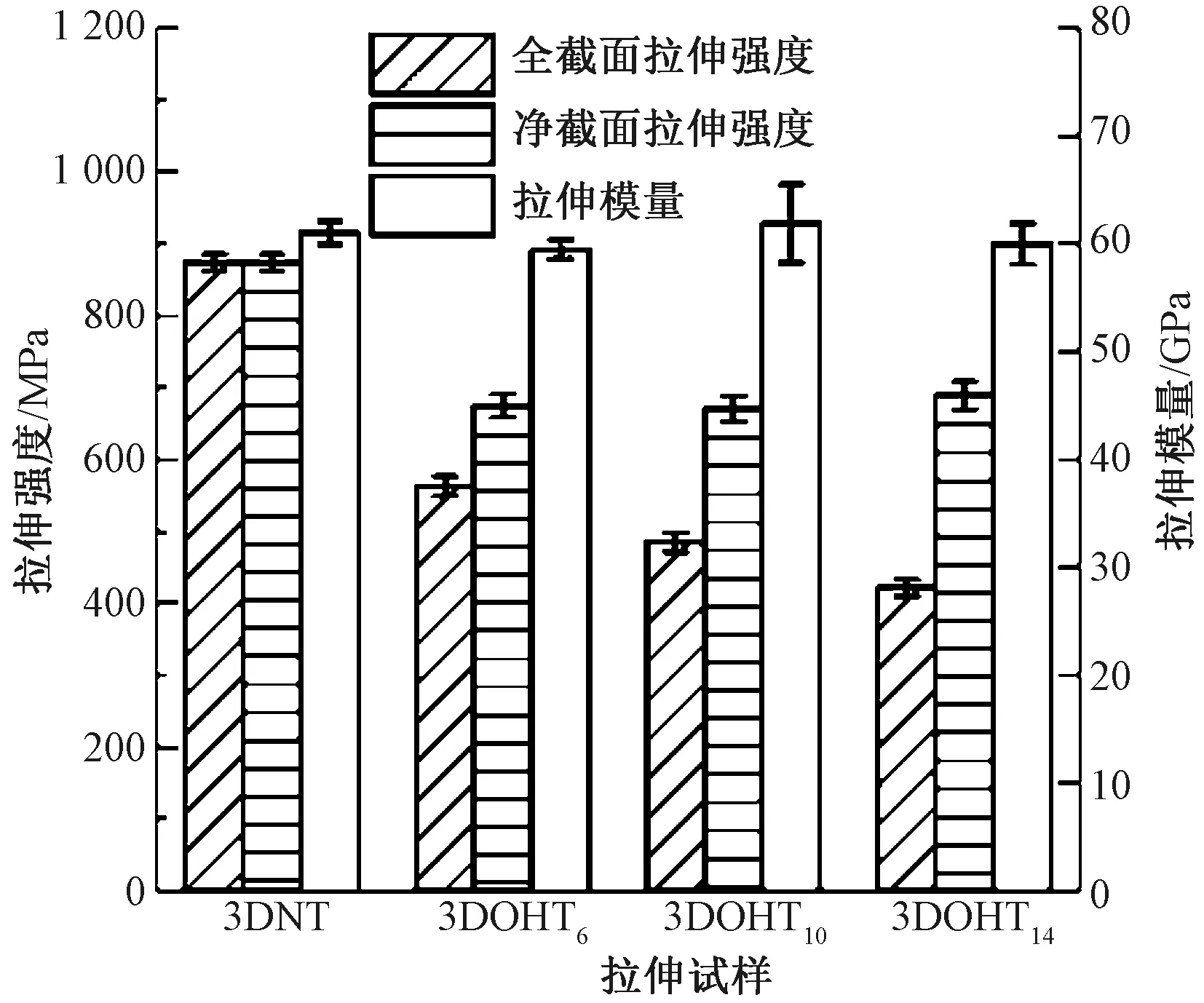

图7示出三维机织复合材料的拉伸模量和拉伸强度。可以看出,三维机织复合材料开孔前后的拉伸模量基本没有变化,开孔后拉伸模量仍然保持在60 GPa左右,这说明开孔后并没有造成材料抵抗变形能力下降,即纱线交织细观结构未发生变化,开孔对材料抵抗变形的能力没有影响,但开孔对材料的拉伸强度产生明显的影响,引起承载性能显著下降。图7中分别给出了全截面拉伸强度和净截面拉伸强度。可以看出:未开孔试样的平均拉伸强度为873.9 MPa;而3种开孔试样的全截面拉伸强度分别为562.8、484.7和421.3 MPa,分别下降了35.6%、44.5%和51.8%;3种开孔试样的净截面拉伸强度分别为675.3、671.1和689.2 MPa,均在680 MPa左右,相比于未开孔试样,平均拉伸强度下降了约22.4%,这证明除去开孔位置不能够承受外载,开孔会导致三维织物中连续纤维发生断裂,引起整体结构承载能力的下降。另外,由于结构中仅有沿0°方向和90°方向的纱线,0°方向的纱线被切断后开孔承载能力明显下降。

图7 三维机织复合材料拉伸强度及模量Fig.7 Tensile strength and tensile modulus of 3-D woven composites

2.3 开孔三维机织复合材料拉伸失效机制

图8示出4种试样的断裂形貌。图中标注的失效区域分别为纱线抽拔、纱线断裂、树脂开裂和界面脱黏的失效方式。图8(a)示出3DNT的拉伸断口破坏形貌,由于试样表面为平直的纬纱,纬纱间隙为树脂填充,导致基体与纤维之间的界面破坏而发生开裂,这与试样的全场应变分布状态吻合。从断口形貌来看,断口较为平整。其中:接结经纱主要发生脆性断裂;衬经纱主要为纱线断裂和抽拔破坏。这说明断口处的衬经纱受力均匀,横截面内的碳纤维几乎被同时拉断,纬纱主要表现为与基体的界面脱黏破坏。

图8 三维机织复合材料的断口形态Fig.8 Fracture morphology of 3-D woven composites

图8(b)~(d)分别给出了3种孔径试样的断裂形貌。可以看出,开孔试样的断裂不一定位于开孔的中心线位置,但是断裂均发生在开孔区域,符合2.1节所述应变集中位于孔周围。3种开孔尺寸的试样正反面都产生了较为明显的裂纹,对应于试样表面的应变集中区域,也说明在拉伸过程中富树脂区域首先产生较大的应变,并且率先发生破裂。从宏观断口发现,不同开孔尺寸试样断口的宏观形貌近似,主要破坏模式均表现为衬经纱的断裂并伴随着部分纱线的抽拔、接结经纱断裂以及层间开裂等。

从图8(b)可以看到,3DOHT6的破坏形式主要为衬经纱的断裂和抽拔破坏,而且纱线拔出的长度接近开孔直径。由于3DOHT6失效应变最大,在远离孔中心位置仍发生较大的基体开裂现象,这种现象在3DOHT10和3D0HT14中明显减弱;在靠近孔边缘位置,孔边有少量纤维发生了劈裂,并且孔边有裂纹产生,远离孔位置基本保持完好;3DOHT6试样较其他孔径试样在开孔边缘和开孔位置破坏损伤更为显著,因为其开孔边缘处受力面积较小。3DOHT6试样从断面位置看,右半部分发生破坏的位置基本位于孔的中间,因此,试样右半部分损伤程度更为严重。在试样拉伸过程中,纤维发生了抽拔和断裂破坏,树脂基体发生了碎裂,接结经纱发生了断裂,导致三维机织复合材料层间也发生了明显的分裂,并且试样的上下表面局部有纤维劈裂现象。

从图8(c)可以发现,3DOHT10的主要失效方式也是衬经纱的断裂,并且在试样宽度边缘有明显的纱线拔出现象。3DOHT10的界面脱黏和分层现象较3DOHT6有所减弱,左右两部分断口的破坏现象接近,且越靠近断口处破坏更为严重。相比于3DOHT6,3DOHT10的断口位置更靠近孔的中间位置。从图8(d)可以观察到,3DOHT14的断口较为整齐,纱线抽拔破坏失效现象减弱,开孔断口的位置更接近孔的中心线,这也是由于孔径增大后,试样承载有效面积减小造成的。从试样侧面观察,侧面的经纱与树脂的脱黏破坏明显,但分层破坏并不明显。

三维机织复合材料开孔后,孔位置处经纬纱不再连续,而且随着孔径增加,完整的单胞数量也逐渐下降,因此,试样在拉伸过程中的损伤程度逐渐减弱,损伤所释放的应变能随之下降,宏观上所造成的破坏程度也逐渐减小。同时,孔径增大,也会导致试样的极限应变下降。

3 结 论

通过研究开孔三维机织复合材料拉伸性能,利用非接触全场应变测试系统分析了开孔试样拉伸过程中孔边以及全场应变分布状态,并利用光学显微图像技术获得试样破坏后的形貌,讨论了不同孔径下拉伸的破坏形貌,揭示了开孔三维机织复合材料拉伸的破坏机制。

1) 三维机织复合材料开孔前后的拉伸应力-应变曲线都具有线性特点,这主要是由于结构中衬经纱承担主要载荷,其保持伸直状态。

2) 开孔改变了试样表面应变分布状态,应变集中区从均匀分布变为在孔左右两侧集中分布,并且开孔尺寸对试样应变分布的影响是十分明显的。

3) 三维机织复合材料开孔及开孔尺寸对拉伸模量没有影响,即孔对三维机织复合材料抵抗变形的能力没有影响。开孔后全截面拉伸强度下降显著,下降幅度与开孔尺寸呈正相关,但不同孔径试样的净截面拉伸强度基本一致,相对于未开孔试样下降约22.4%,证明交织结构不完整会导致承载能力进一步下降。

4) 开孔三维机织复合材料拉伸破坏均表现为连接部分的纱线断裂并伴随有纱线的抽拔以及树脂的开裂。拉伸断裂位于开孔区域,随着孔径的增加,失效应变下降,断口趋于齐整,断裂破坏程度降低,断口的位置越接近孔的中心线。

FZXB