V含量对TaVN薄膜微观结构与摩擦学性能的影响*

阎红娟 李春阳 司丽娜 刘峰斌 张韶华 卿 涛 刘懿锋

(1.北方工业大学机械与材料工程学院 北京 100144;2.北京控制工程研究所 北京 100190)

TaN薄膜因硬度高、良好的耐磨性和优良的高温稳定性广泛应用于微电子、动力机械、航空航天等领域[1-3]。BABAEI等[4-5]研究了N2体积分数对TaN电阻和腐蚀性能的影响,结果表明N2体积分数为15%时,电阻为118.65 MΩ/cm2,耐腐蚀性较好;同时研究了TaN涂层在生理溶液中电位极化和电化学阻抗谱,发现N2/Ar质量分数为17.6%时,TaN涂层由六方晶系和正交晶系组成,结构致密,耐腐蚀性从48 h提高至168 h。KUMAR等[6]在潮湿环境下和真空环境下研究了TaN、TaAlN涂层滑动摩擦学性能,发现在潮湿环境下,TaN涂层有较低的摩擦因数和良好的耐磨性,TaAlN涂层在摩擦界面中形成Al2O3,使其在真空环境中具有较低的摩擦因数和良好的耐磨性。因此在TaN涂层中添加其他元素有助于改善涂层的耐磨性。VOEVODIN等[7]的研究表明,Mo、V等元素在高温时会形成具有共棱链结的Magnéli相结构氧化物,如MenO2n-1、MenO3n-1、MenO3n-2等,该结构具有热稳定性且易于剪切的层状结构,具有自润滑作用,在高温摩擦时可作为固体润滑剂,能有效降低摩擦因数和磨损率,提高摩擦学性能。CURA、蒙德强等[8-9]研究发现,MoN3-x、AlCrSiN/Mo等薄膜在400~600 ℃时生成了Magnéli相结构的MoO3、Mo4O11等氧化物,可使摩擦因数降低30%~50%,有效提高摩擦学性能。研究表明,VN薄膜[10]、CrAlVN薄膜[11]、NbVSiN薄膜[12]、VN/Ag多层涂层[13]、AlCrN/VN多层涂层[14]均在室温摩擦时生成V2O5相。V2O5为正方棱锥结构,易于沿着平行于(001)晶面方向产生滑移,缓和薄膜与摩擦副的相互作用,起到固体润滑作用。许俊华等、薛雅平[15-16]通过改变V靶功率制备不同V含量的TaVN薄膜,发现随着温度升高,因氧化物V2O5相的作用摩擦因数先升高后降低。因此在TaN中掺杂Magnéli相元素V并调控其含量,使其摩擦时形成具有自润滑性能的Magnéli相结构氧化物,能有效改善TaN薄膜的摩擦学性能。

本文作者利用磁控溅射仪制备出不同V含量的TaVN薄膜,利用X射线衍射仪、扫描电子显微镜、EDS能谱仪、显微硬度计、表面性能综合测试仪分析与表征TaVN薄膜结构与性能,研究V 含量对TaVN薄膜的微观结构、显微硬度及摩擦学性能的影响,揭示摩擦因数降低原因。

1 实验方法

1.1 TaVN薄膜制备

实验试样为304不锈钢和单晶Si片,304不锈钢基片尺寸为φ20 mm×3 mm,镜面抛光,Si片尺寸为10 mm×10 mm。将304不锈钢基片和单晶Si片依次在蒸馏水、无水乙醇和丙酮中超声清洗15 min。TaV合金靶材尺寸为φ50.8 mm×4 mm,V含量分别为10%、15%、20%、25%、30%(原子分数)。

利用JCP-350M2型高真空多靶磁控溅射镀膜机制备TaVN薄膜,将304不锈钢基体和单晶Si片固定在可旋转的基片台,温度恒定保持在100 ℃;TaV靶材由110 W的直流电源控制。真空腔内真空度保持在3×10-3Pa;通入Ar,打开偏压电源,使用Ar离子轰击基体表面15 min,清除基体表面杂质。打开溅射电源及靶挡板,先进行5 min预溅射以去除靶材表面的氧化物和杂质。通入N2,将Ar与N2的流量比控制在4∶1,真空腔室内压力控制在0.5 Pa左右。在基体上沉积60 min的TiN作为过渡层,以增强基片和V的结合力。通过更换不同V含量的TaV靶材来制备不同V含量的TaVN薄膜,沉积时间为180 min。

1.2 TaVN薄膜表征

使用Rigaku X射线衍射仪 (XRD) 对TaVN薄膜的相结构进行分析,靶材为铜靶(Cu-Kα),波长为0.154 06 nm,工作电压为40 kV,电流为40 mA,扫描速度为10 °/min,测试步长为0.02°,扫描范围为10°~100°。使用Cart Zeiss Sigma-300扫描显微镜(SEM)观察单晶Si片上沉积态TaVN薄膜的表面形貌和截面形貌,并配合Bruker Quantax X flash 60 SDD能谱仪(EDS)分析单晶Si片上沉积态TaVN薄膜中的Ta、V元素含量和304不锈钢基本上TaVN薄膜磨痕元素分布。使用日本 FM-810 型数字式显微硬度计测量薄膜硬度,使用对角面为136°的正四棱锥金刚石压头,载荷为0.245 N,每个样品取5个点进行测量,硬度取平均值。使用CFT-I 型材料表面性能综合测试仪对薄膜的摩擦磨损性能进行表征,摩擦方式为往复摩擦,对磨球材料为SiC,设定的法向载荷为0.98 N,往复频率为200 次/min,试验时间为30 min,往复摩擦长度为5 mm。

2 结果与讨论

2.1 TaVN薄膜结构

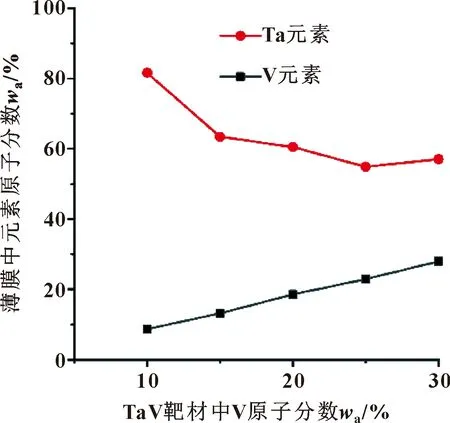

图1所示为采用不同V含量TaV靶材制备的TaVN薄膜在EDS能谱仪下V、Ta元素含量。去除N原子,Ta、V含量按照100%计算,从图1中可以看出,随着TaV靶材中V含量的增加,TaVN薄膜中的V含量也不断增加,Ta含量逐渐降低。采用V含量分别为10%、15%、20%、25%、30%(原子分数)的TaV靶材,对应的TaVN薄膜中的V含量分别为8.71%、13.19%、18.6%、22.96%、27.99%(原子分数),TaVN薄膜中V含量基本与靶材保持一致,均稍低于靶材V含量。

图1 TaVN薄膜中的V、Ta元素含量

图2(a)、(b)所示分别为TaV靶材中V原子分数为15%的TaVN薄膜在扫描电镜下的表面形貌和试样的截面形貌。从图2(a)可见,薄膜表面光滑平整,结构致密,无明显缺陷。从图2(b)可见,试样从下到上依次为基体、TiN过渡层和TaVN薄膜;基体、过渡层和TaVN薄膜界面清晰,TaVN薄膜呈现明显的柱状晶结构,整体结构致密。

图2 TaV靶材中V原子分数为15%的TaVN

图3所示为不同V含量的TaVN薄膜的XRD图谱,TaVN薄膜呈NaCl 面心立方结构,不同V含量的薄膜均在(111)晶面呈现择优取向。布拉格方程[17-18]为

2dsinθ=nλ

(1)

式中:d为晶面间距;θ为布拉格角或半衍射角;n为衍射级数;λ为 X 射线的波长。

图3 不同V含量TaVN薄膜XRD图谱

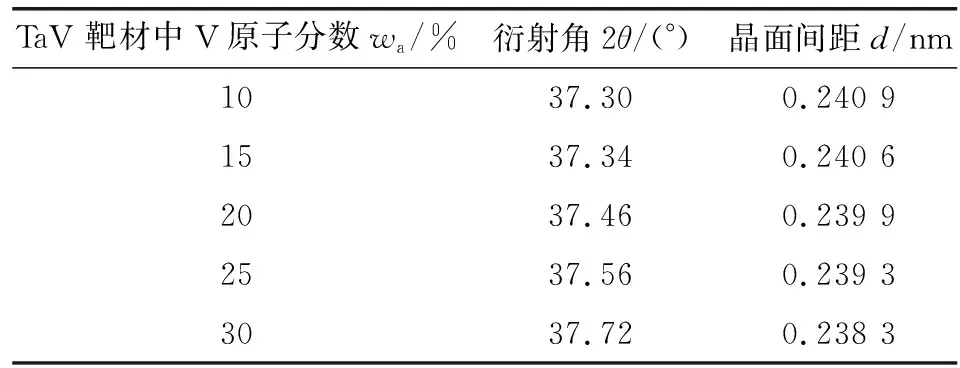

利用式(1)计算TaVN薄膜(111)晶面间距,不同V含量TaVN薄膜的衍射角及晶面间距如表1所示。

表1 TaVN薄膜的衍射角与晶面间距

从图3和表1中可以看出,随着TaV靶材中V含量的增加,TaVN薄膜(111)晶面衍射峰向大角度方向偏移,(111)晶面间距减小。当V原子分数从10%增加到30%时,衍射角2θ由37.3°增加至37.72°,最大偏移角度为0.42°;晶面间距由0.240 9 nm减小至0.238 3 nm,减小值最大为0.002 6 nm。其原因是在制备TaVN薄膜过程中,V原子会置换Ta原子从而形成TaVN置换固溶体,由于V原子半径(0.134 nm)小于Ta原子半径(0.146 nm),因此当 V 原子置换Ta原子形成TaVN固溶体时,其晶格常数会减小;且随着V原子不断置换Ta原子,当V含量增加时,TaVN薄膜的晶面衍射峰不断向大角度方向偏移,晶面间距也随之减小。

2.2 TaVN薄膜硬度

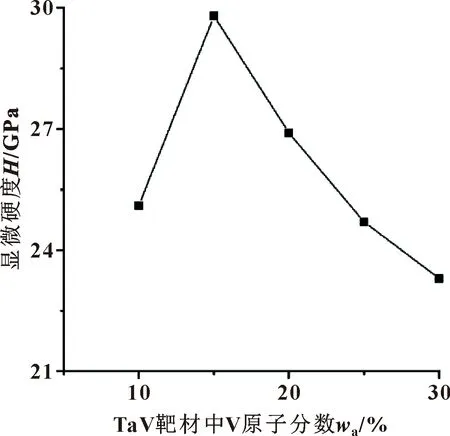

图4所示为TaVN薄膜的硬度与TaV靶材中V含量关系。可以看出,随着TaV靶材中V含量的升高,薄膜的附着力先升高后降低,当TaV靶材中V原子分数为15%时,薄膜的硬度达到最大值29.8 GPa。其原因是在TaN薄膜中加入V元素后,Ta元素原子半径稍大于V元素原子半径,V原子替换Ta原子形成TaVN固溶体,引起TaVN薄膜晶格畸变,强化薄膜硬度。但是随着V含量增加,会形成VN和TaN共存面心立方结构,薄膜的硬度随之下降。

图4 TaVN薄膜硬度与TaV靶材中V含量关系

2.3 TaVN薄膜摩擦学性能

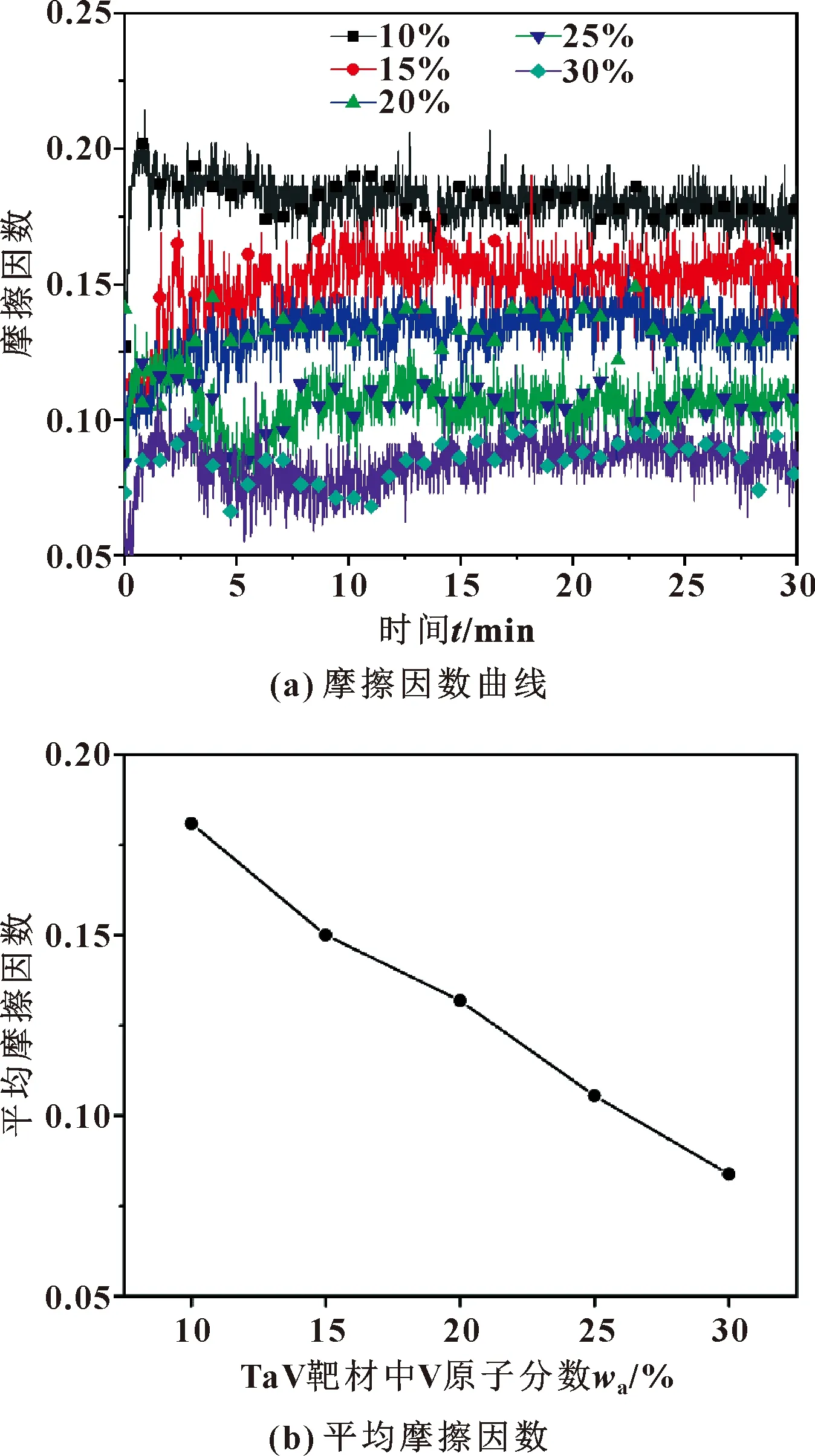

图5所示为TaVN薄膜的摩擦因数曲线、平均摩擦因数曲线与TaV靶材中V含量关系。可以看出,摩擦过程中,摩擦因数曲线波动较大,摩擦处于二体摩擦转三体摩擦的过渡阶段[19]。随着TaV靶材中V含量的增加,TaVN薄膜的摩擦因数和平均摩擦因数随之减小。TaV靶材中V原子分数从10%增加到30%,TaVN薄膜平均摩擦因数从0.181减少至0.084,这是由于V元素在摩擦过程中发生氧化反应形成了V2O5[10-16]。

图5 TaVN薄膜摩擦因数和平均摩擦因数与TaV靶材中V含量关系

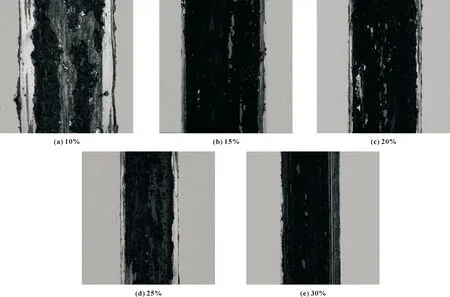

图6所示为不同V含量TaV靶材制备的TaVN薄膜在扫描电子显微镜下的磨痕形貌。随着TaV靶材中V含量增加,磨痕宽度明显减小。TaV靶材中V原子分数为10%、15%、20%、25%时,磨痕表面有撕裂痕迹和犁沟特征,尤其是TaV靶材中V原子分数为10%时,磨痕表面的撕裂痕迹较多,TaV靶材中V原子分数为20%和25%时,表面撕裂痕迹相对较少,TaV靶材中V原子分数为15%时仅有少量撕裂痕迹,其原因是此时薄膜硬度较高。磨痕出现撕裂和犁沟的原因是硬度较高的摩擦副与硬度较低的薄膜表面摩擦时,在薄膜表面造成破坏产生犁沟并形成磨屑,使薄膜材料发生迁移,因此磨损机制主要是磨粒磨损和黏结磨损。TaV靶材中V原子分数为30%的磨痕较为平整,没有明显的撕裂,只有不同深浅的犁沟,磨损机制主要是磨粒磨损。另外磨痕在扫描电子显微镜下呈现为黑色,说明薄膜表面发生了一定程度的氧化反应,因此,氧化磨损也是其磨损机制之一。

图6 不同V含量TaV靶材制备的TaVN薄膜磨痕形貌

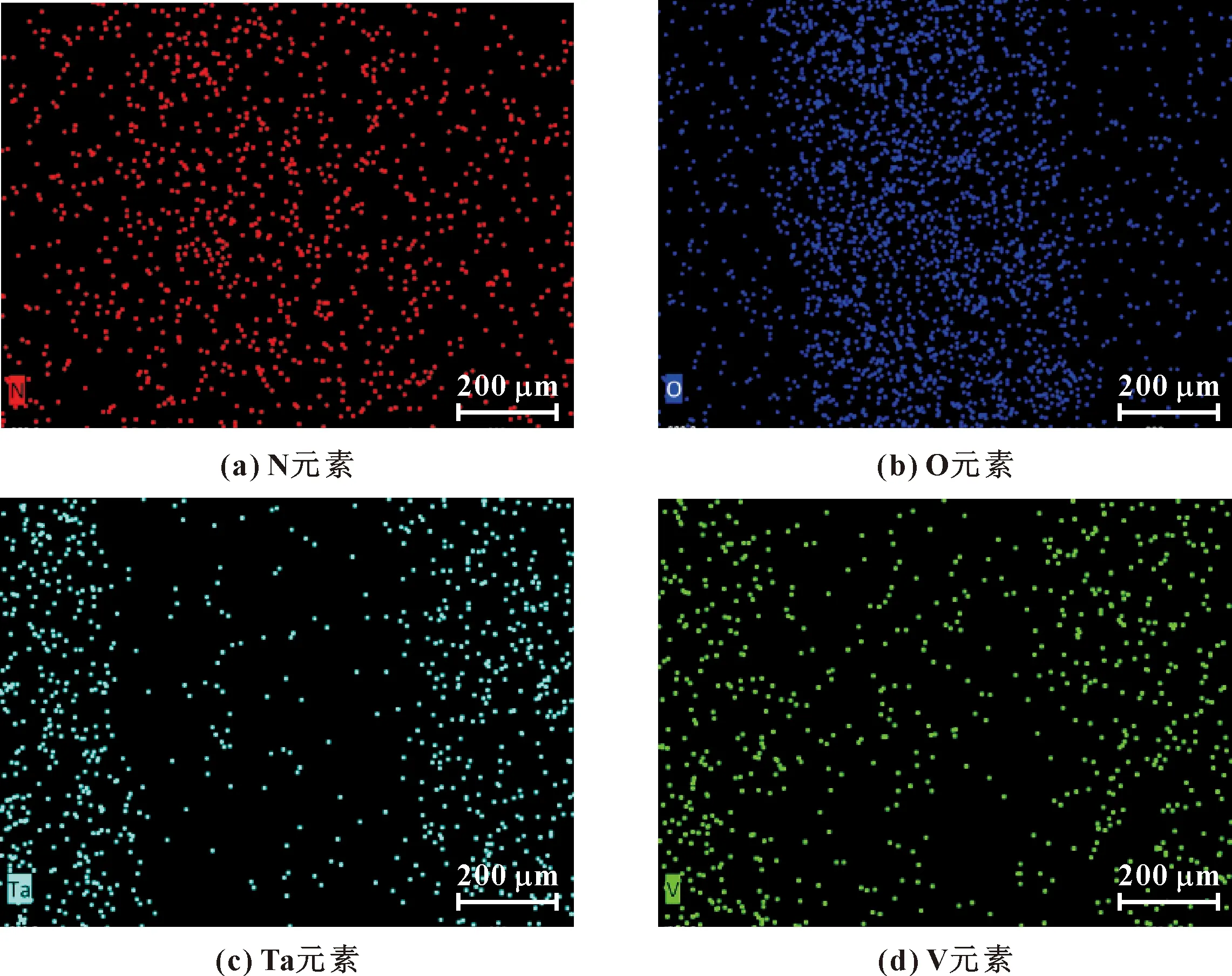

采用EDS能谱仪对V原子分数为15%TaV靶材制备的TaVN薄膜表面磨痕进行元素分析,结果如图7所示。薄膜主要由N、O、Ta、V组成;磨痕表面的N元素分布均匀,磨痕处O元素明显增多,与图6中显微镜下黑色氧化物的区域相近,说明在往复滑动摩擦过程中,TaVN薄膜发生了氧化现象,薄膜中的V元素与空气中的O2接触生成了具有自润滑效果的 Magnéli 相氧化物V2O5。V2O5为正方棱锥结构,易于沿着平行于晶面方向产生滑移,缓和TaVN薄膜与摩擦副之间的相互作用,在摩擦过程中可以起到润滑效果,降低摩擦因数,改善薄膜的摩擦学性能[12,20]。随着TaV靶材中V含量增加,摩擦试验过程中产生的自润滑相V2O5增多,减摩效果愈明显,从而解释了图5中随着V含量增加摩擦因数会减小的现象。此外V、Ta元素在磨痕处稍有减少,说明在滑动摩擦过程中部分材料发生了迁移,产生了磨粒磨损和黏着磨损,与图6中磨痕形貌磨损机制分析一致。

图7 V原子分数为15% TaV靶材制备的TaVN薄膜磨痕处元素分布

3 结论

(1)利用磁控溅射技术在304不锈钢和Si片上制备一系列不同V含量的TaVN薄膜, TaVN薄膜在(111)晶面呈择优取向,TaV靶材中V原子分数从10%增加到30%,TaVN(111)晶面逐渐向右偏移,最大偏移角度为0.42°。

(2)TaVN薄膜的硬度随着V含量增加,先增大后减小,TaV靶材中V原子分数为15%时,硬度最高为29.8 GPa。其原因是V原子替换Ta原子形成TaVN固溶体,起到了固溶强化作用。

(3)TaV靶材中V原子分数从10%增加到30%,TaVN薄膜平均摩擦因数从0.181减少至0.084。其原因是在摩擦试验过程中V元素与O2反应易生成具有自润滑性能的Magnéli 相氧化物V2O5,改善了TaVN薄膜的摩擦学性能。TaV靶材中V原子分数低于25%时,磨痕表面有撕裂痕迹和犁沟,磨损机制是磨粒磨损、黏着磨损和氧化磨损;TaV靶材中V原子分数为30%时,磨痕表面相对平整,仅有明显的犁沟,磨损机制是磨粒磨损和氧化磨损。