制氢转化炉炉管损坏原因的分析

徐 鹏

(大庆油田化工集团甲醇分公司合成氨车间, 黑龙江 大庆 163000)

甲醇分公司合成氨车间始建于2005年,装置生产能力为每年5 万t 液氨和0.86 万t 氢气。制氢工序的核心设备是转化炉。蒸汽转化炉是Linde-Selas顶烧式炉型。转化炉整体由钢结构框架支承,包括辐射段和对流段。辐射段由两炉管和三排火嘴组成。一共是78 根炉管和27 个火嘴。炉管的材质型号是Hp40nb。炉管内径114.3 mm,有效加热长度13 m。炉管两端分别与入口猪尾管,出口猪尾管相连,材质采用耐腐蚀、耐高温高蠕变强度的Incoloy800。出口集气管分为炉内热集气管和炉底冷集气管组成。辐射段炉管采用平衡锤吊挂的上支承结构。

制氢的转化流程是,3.6 MPa 的6 987 kg·h-1的天然气和23 268 kg·h-1的中压蒸汽经过转化炉对流段的天然气加热器将温度控制在550 ℃进入转化炉炉管进行反应,转化炉炉管内装有型号Z111YQ的镍触媒催化剂,反应温度在850 ℃,经过高温反应,生成H2、CO 和CO2。

反应方程式:CH4+H2O=CO+3H2

CO+H2O=CO2+H2

1 炉管损坏的情况

装置在每年的例行检修过程中,都会对转化炉炉管进行理化检验,包括射线探伤和超声波探伤。主要对炉管和焊缝表面以内部组织进行损伤监测,并进行评估报告。并且针对于泄漏和变形严重的炉管进行修补和更换工作。

通过这几年对炉管泄漏率的调查,并对炉管损伤原因的分析汇总来找到延长炉管使用寿命的方法。

表1 炉管泄漏率

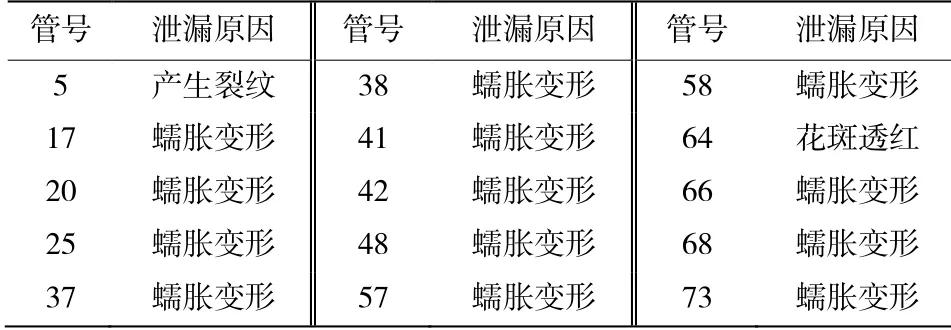

针对于2020年的炉管泄漏原因进行调查。

由表2 可见, 转化炉蠕胀变形是炉管损伤的主要原因。

表2 泄漏原因

2 造成炉管损伤的原因

造成炉管损伤主要原因有:金属腐蚀损伤、金属疲劳裂纹、焊缝开裂、变形。

2.1 金属腐蚀损伤

金属腐蚀损伤包括高温氧化及脱碳、高温结焦、碳化腐蚀、氢损伤、应力腐蚀。

2.1.1 高温氧化及脱碳

高温氧化是管式加热炉运行时,受热元件在运行中的主要外部腐蚀形式。高温氧化是金属材料与氧化性介质进行的化学反应,是金属材料化学腐蚀的一种特殊形式,它发生在各种干燥的气体中,也叫气体腐蚀。

炉管是发生高温氧化的主要部件,炉管在使用过程中迎火面较背火面严重,受到腐蚀更严重,炉管高温氧化使管壁发生局部减薄,造成管壁鼓包涨大以至破裂。高温氧化速度较小,超过这个温度,高温氧化速率骤然增加,这个温度称为钢材的叫抗氧化极限温度。

高温氧化的腐蚀速率还与烟气中的含氧量有关,管式炉的过剩空气系数过大,会加剧高温氧化的进行。

除氧气外,CO2、H2O、SO2也引起高温氧化。其中水蒸气具有特别强的作用。

提高铁碳合金抵抗高温氧化的性能在实际生产中有着现实的意义,把铬、硅、铝等元素加入到钢或铸铁中冶炼得到的耐热钢或耐热铸铁应用广泛。耐热合金氧化的结果产生了合金元素的氧化物和基本元素氧化物共同组成的保护膜,由于膜的保护作用阻碍了铁碳合金的氧化。常用的耐热合金为铬钢。钢中含铬量越高热稳定也越高,当铬含量25%时耐热温度可达1 100 ℃。在铬钢中加入钛、钼、镍等合金元素能提高合金的耐热强度。

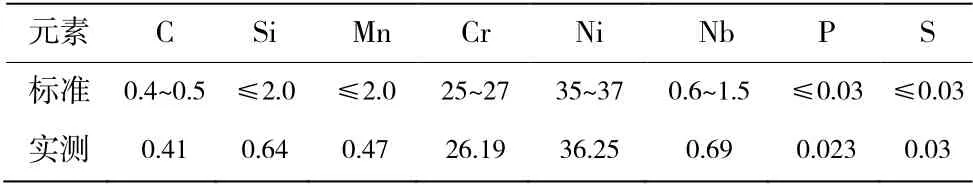

本炉管采用的高温合金材质Cr25Ni35Nb。

表3 HP40Nb 高温合金炉管化学成分 w,%

本装置炉管在辐射段管外壁温度在 850~960 ℃的温度范围,可以正常使用。

2.1.2 高温结焦、碳化腐蚀

高温结焦和碳化腐蚀是管式加热炉在运行中的内部腐蚀,主要指与工艺介质接触的炉管系统。石油化工厂很多管式加热炉均有结焦问题。工艺条件不同,结焦有轻有重,一般来讲组分重、温度高、流速慢的工况,结焦比较严重。结焦会造成材料超温和渗碳。粗略统计,平均每1 mm 厚的焦可使壁温提高30~50 ℃。壁温升高又会使结焦、渗碳加重,形成恶性循环。同时加剧炉管表面的高温氧化,使管壁减薄速度加快,引起炉管鼓包,破裂。

炉管结焦后使材料加快渗碳。渗碳的结果将改变钢的组织和性能。一般CrMo 钢会形成大量铬或铁铬的碳化物的形成,又使材料基体贫铬,出现保护性差的表面。这个表面在高温氧化或腐蚀条件下,会很快被腐蚀掉,使管壁减薄。

2.1.3 氢损伤

金属材料的氢损伤,通常有表面脱碳、内部脱碳(氢腐蚀)和氢脆。氢脆是由扩散到金属中位错处的氢或生成的金属氢化物所造成的材料脆化的现象。一般来说,强度越高的钢,氢脆危害性越大。防止氢脆是在钢中加入Cr、Al 和Mo 等,使表面形成致密的保护膜,阻止氢向钢内扩散,亦加入Ti、BV 和Nb 等,与钢中的碳形成稳定的碳化物,减低钢中CH4的生成。

2.2 金属疲劳裂纹

当元件受到拉伸—压缩交变载荷时,由于某些元件结构设计不当或者制造工艺缺陷等原因,在元件某局部区域造成应力集中,这些区域就是疲劳裂纹源。在交变应力作用下,裂纹逐渐扩大。金属疲劳根据它所承受的应力大小,应力交变频率的高低可分为高周疲劳和低周疲劳。

例如:在升温过程中,内壁由于渗碳使膨胀系数增大,其膨胀受到外壁的牵制,使管内壁受压,外壁受拉,在降温时则相反,内壁受压,外壁受拉,有文献表明:当渗碳层厚度达到2~4 mm 时,HP40合金内壁残余应力可达150 MPa,在这么大的残余应力作用下,再加上转化炉频繁开停车,温度频繁波动,会造成疲劳损伤。

另一种是热疲劳(热应力)损伤,当元件在温差周期性较大幅度的脉动变化时,则会因温度应力也随之周期性的反复变化,导致元件的破坏。

2.3 炉管变形

2.3.1 高温蠕变

炉管材料在蠕变温度以上长期使用,会发生高温蠕变。高温蠕变一般是发展到一定程度时,先在距离壁内侧约1/3 处产生空洞,空洞几乎都在碳化物与基体的交界处形成。随着蠕变的进行,空洞增加并沿碳化物连接起来形成微裂纹。随后裂纹先向内侧,后向外侧扩展。在炉管内压及热应力等作用下,最终导致炉管破裂。

由于转化炉炉管使用温度和管内压力都比较高的缘故,在950 ℃和3.6 MPa 左右,转化炉炉管在使用4 万h 后可能出现蠕变裂纹。一般来讲,炉管发生蠕变破坏的主要特征为:

1)在直径或轴线方向上产生塑性变形:如炉管直径涨大,局部凸包或炉管变长、弯曲等。

2)是蠕变裂纹多发生在距内壁1/3~1/4 的壁厚处,再向内壁和外壁发展,一般向内壁发展快于外壁,产生破断的裂纹以轴向为主。

2.3.2 屈服变形

在应力超过壁温下材料的屈服强度所造成的变形称为屈服变形。

炉管在发生结焦、偏流、火焰舔管等传热恶化时,造成局部过热,使炉管局部应力超过相应温度下材料的屈服应力,发生膨胀变形。

对于垂直辐射管,一旦发生弯曲,在高温下长时间的自重作用,也会使弯曲加速。而且炉管弯曲的速度加快。

3 分析与整改

制氢炉管主要损伤机理是蠕变、金属老化和高温氧化等。通过日常对生产参数的控制,优化转化炉运行环境。

1)通过对炉管操作条件的优化,比如合理控制转化炉炉温,转化炉出口温度控制在780 ℃以下。水碳比控制在3.3 左右,减少复杂成分的燃料气的使用,比如减少吹除气的使用,使用更稳定的天然气作为燃料。其次要控制转化炉负荷的频繁波动和开停车的操作,降低应力的周期变化作用引起炉管的疲劳损伤以及物料冲击对炉管的机械损伤。

2)炉管发生花斑透红的情况是炉管局部高温造成的,属于氧化腐蚀,当受热温度高于抗氧化极限温度,氧化腐蚀加剧。花斑透红要考虑火嘴火焰是否舔舐炉管,催化剂是否结碳和中毒。炉管受热温度不要超过1 050 ℃,然后要控制炉膛内过剩空气系数不超过1.12。

3)本转化炉采用的是平衡锤悬吊,在巡检的过程中时常会发生卡涩的原因。平衡锤滑轮组在转化炉炉顶平台上方通过绳索与炉管悬吊,对炉管起到平衡与支承的作用。当平衡锤发生卡涩的状况,比如滑轮组摩擦阻力增大引起的卡涩,可以对滑轮组进行润滑。

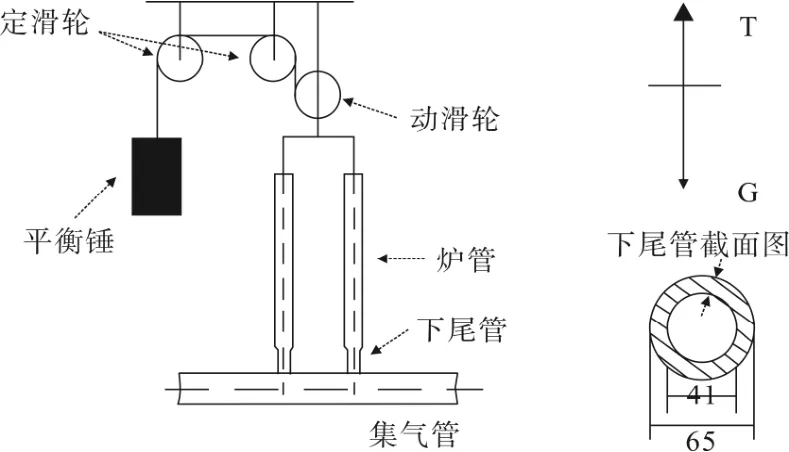

如图1,本装置转化炉每两根炉管配有一个平衡锤,中间通过动滑轮连接。由于炉管之间存在着重量的差异,可以通过调整平衡锤重量来达到滑轮两端重量平衡。

图1 平衡锤滑轮支承

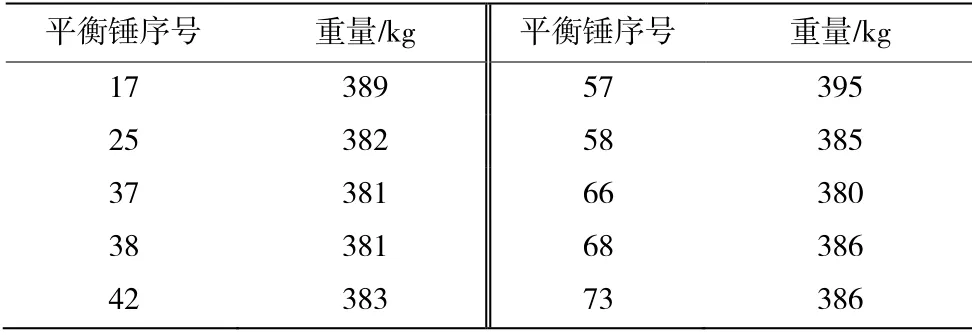

通过应力计算,将平衡锤重量不足的增重,调整到410 kg,增加平衡锤对炉管的拉应力。

表4 发生蠕胀的炉管平衡锤质量

4 结 论

损伤的炉管大部分发生了蠕胀,蠕胀的炉管在各种损伤因素的共同作用下,比如高温高压、应力作用会加剧炉管泄漏的风险。通过对炉管蠕变损伤等级来判断是否需要对炉管进行更换。如果需要更换的情况要及时更换。

通过精心操作,减少装置的开停工和负荷频繁波动,增加现场对炉管和平衡锤卡的巡检,减少炉管超温,平衡锤卡涩的问题。平衡锤质量通过理论计算取得合适重量,减少不适宜的应力对炉管的伤害,减少炉管蠕变损伤的加剧。