坑道钻机模块化双泵站功率匹配实验研究

鲁飞飞,凡 东,田宏亮

(1.煤炭科学研究总院,北京 100013;2.中煤科工集团西安研究院有限公司,陕西 西安 710077)

坑道勘探可避开上部采空区,相对于地表勘探能节省大量的钻探工作量,沿矿床层带多角度钻孔,实现金属矿山的边探边采,是一种经济、高效的勘探手段[1-2]。受矿山巷道运输条件限制,大功率钻机搬迁运输困难,为解决这一问题,通过模块设计,将设备进行模块化拆分,采用小排量双动力双泵合流解决方案。化整为零,可有效减小单个泵站的运输尺寸及重量。由于负载敏感系统能够实现负载独立的流量输出,无溢流损失,有较好的节能效果。然而双负载敏感泵系统合流时,2个泵的输出功率不平衡,钻机输出参数不符合设计要求是亟需解决的难题。

相关学者对负载敏感系统与钻机液压系统开展研究,殷新胜等[3]对负载敏感技术在全液压动力头式坑道钻机上的应用进行分析,研究负载敏感技术的节能,流量稳定,操控简便等特性。刘庆修等[4]对GDY-2000L 工程钻机负载敏感液压系统进行研究,对负载敏感控制阀和限压阀及整个液压系统进行建模与仿真,对系统压力自适应特点进行系统分析和总结。宋海涛等[5]对采用负载敏感传动控制的钻机回转液压回路进行建模仿真,并分析负载敏感泵负载时所反馈油管的通径和长度对液压系统动态特性的影响,得出负载敏感液压系统对负载反馈油管的要求。孔晓武[6]对负载敏感系统和阀控系统中的管道效应分别从时域和频域两个角度,对现存的各种流体管道数学模型进行分析和对比。陈随英等[7]得出负载敏感变量泵输出流量和压力可实时与负载相适应,补偿压力约为1.5 MPa,可有效提高液压系统效率,减少系统发热。李昊[8]对负载敏感阀弹簧刚度,反馈管路长度,反馈管路内径和阻尼孔直径与多执行器同时动作时负载敏感液压系统稳定性之间的关系进行了研究。目前对负载敏感系统研究主要集中在单泵系统,缺乏双动力双负载敏感系统的相关理论研究,对双泵合流负载敏感系统功率匹配尚缺乏理论及依据。本研究旨在解决双泵功率平衡问题,采用液压系统计算机仿真技术,建立系统模型,得到系统动态输出特性,重点分析反馈管路以及压力补偿器对双泵站功率平衡的影响,并通过坑道钻机能力检测试验台进行钻机性能测试试验,结合仿真结果与试验数据进行对比分析,从而解决双负载敏感泵输出功率匹配问题。

1 工作原理与分析

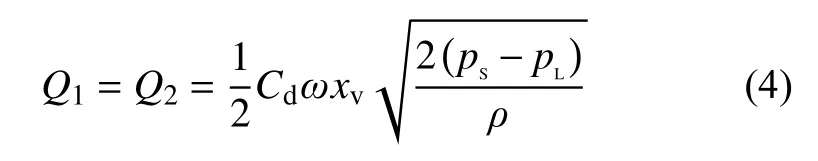

为解决坑道钻机单个泵站重量大,转场运输困难的问题,研制了ZDY1200G 型轻量化坑道钻机,该钻机泵站采用模块化设计思想,为减轻单个模块重量,泵站采用双泵站设计[9],2 个电机分别驱动2 个负载敏感泵,合流后为系统供油。钻机由操纵台、主机、双动力泵站4 部分组成,如图1 所示。

图1 ZDY1200G 钻机Fig.1 ZDY1200G drilling rig

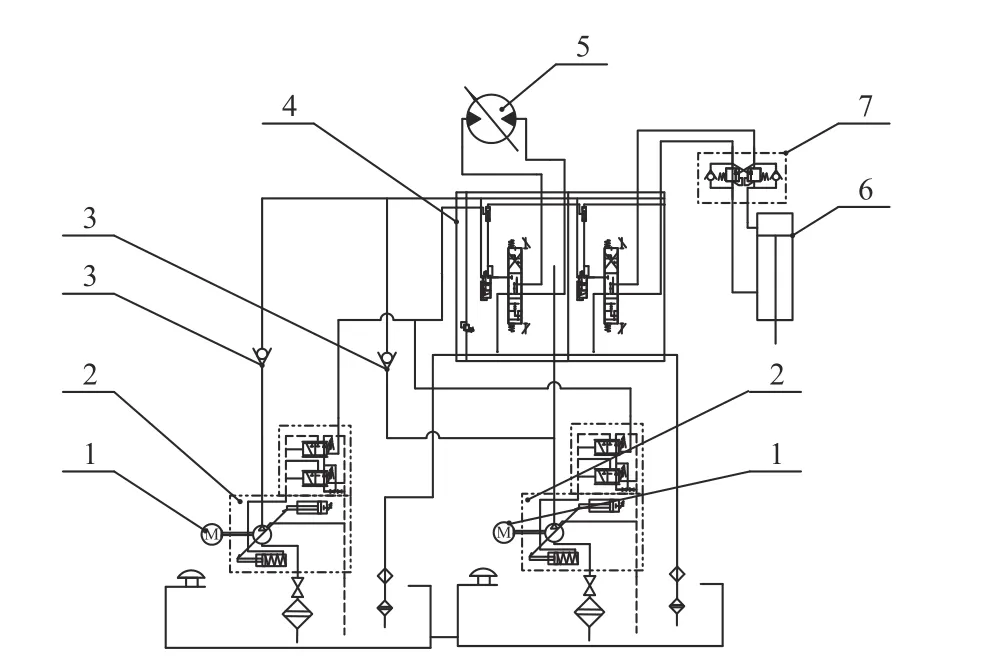

负载敏感系统原理如图2 所示,2 个负载敏感泵作为高压油源,为保证一个泵故障时,其另一泵不受影响,在2 个负载敏感泵的出口分别设计了单向阀。负载敏感阀反馈油直接与2 个泵的负载反馈LS 口连接,根据负载敏感泵基本原理,节流阀流量与节流阀两端压差 Δp及节流阀开口度有关,当 Δp与节流阀开口度固定不变时,泵输出流量恒定,不受负载变化影响,Δp由泵的压力补偿阀调定。

图2 双泵系统原理Fig.2 Schematic diagram of the multi pump system

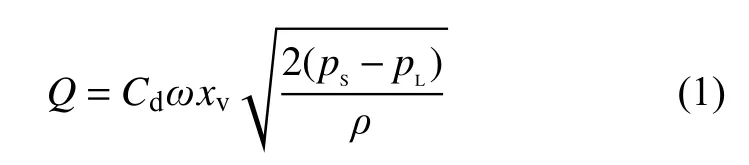

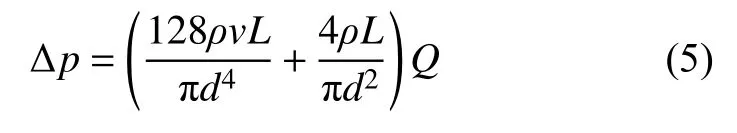

负载敏感系统流量方程[10-11]为:

式中:Q为节流口的流量,L/min;pS、pL分别为节流口前后油压,MPa;xv为节流阀的位移量,mm;Cd为流量系数;ω为节流口面积梯度;ρ为油密度,kg/m3。

从式(1)可以看出,若使流量与负载无关,只与节流口(负载敏感阀开口)有关,需维持节流阀口压差恒定,因此,在泵的斜盘控制回路上设置压力补偿阀,维持节流阀口前后压差恒定。执行机构工作时,保持多路阀开口度不变,压力补偿阀受负载压力、泵压及补偿压力(一般取1.2~2.0 MPa)共同作用,处于平衡状态,当负载变化时,压力补偿阀动作最终维持节流阀前后压差不变,从而实现负载独立的流量控制,使泵的流量只与阀的开口相关。

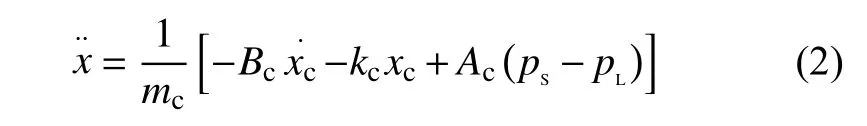

压力补偿阀阀芯力平衡方程[12-14]:

式中:xc为阀芯的位移,mm;mc为阀芯质量,kg;Bc为阻尼系数;kc为阀芯弹簧刚度,N/m;Ac为阀芯的横截面积,mm2。

如图2 所示,ZDY1200G 坑道钻机双泵系统中,泵出口并联,反馈管路并联,在不考虑管路差异时,可得:

式中:pS1为泵1 节流口前油压,MPa;pS2为泵2 节流口前油压,MPa;pL1为泵1 节流口后油压,MPa;pL2为泵2 节流口后油压,MPa。

式中:Q1为泵1 的流量;Q2为泵2 的流量。

实际应用中,反馈管道的压力传输特性如方程[11-13]:

式中:Δp为管道进出口压差,MPa;d为管道内径,mm;L为管道长度,m;v为运动黏度,m2/s。

由式(5)可知,在管道流量相同的情况下,管道压损与管道长度成正比。在单泵系统中,泵到阀、阀反馈油到泵,管路相对比较简单,公式推导过程中,通常忽略了管路等对系统的影响。然而在双泵系统中,由于管路相对比较复杂,压力补偿阀之间会相互干扰,使得个别压力补偿阀调节范围及频率增大,降低了压力补偿阀使用寿命,同时造成个别泵压力波动,降低系统控制精度及平稳性[15-16]。

2 双泵负载敏感系统建模及仿真

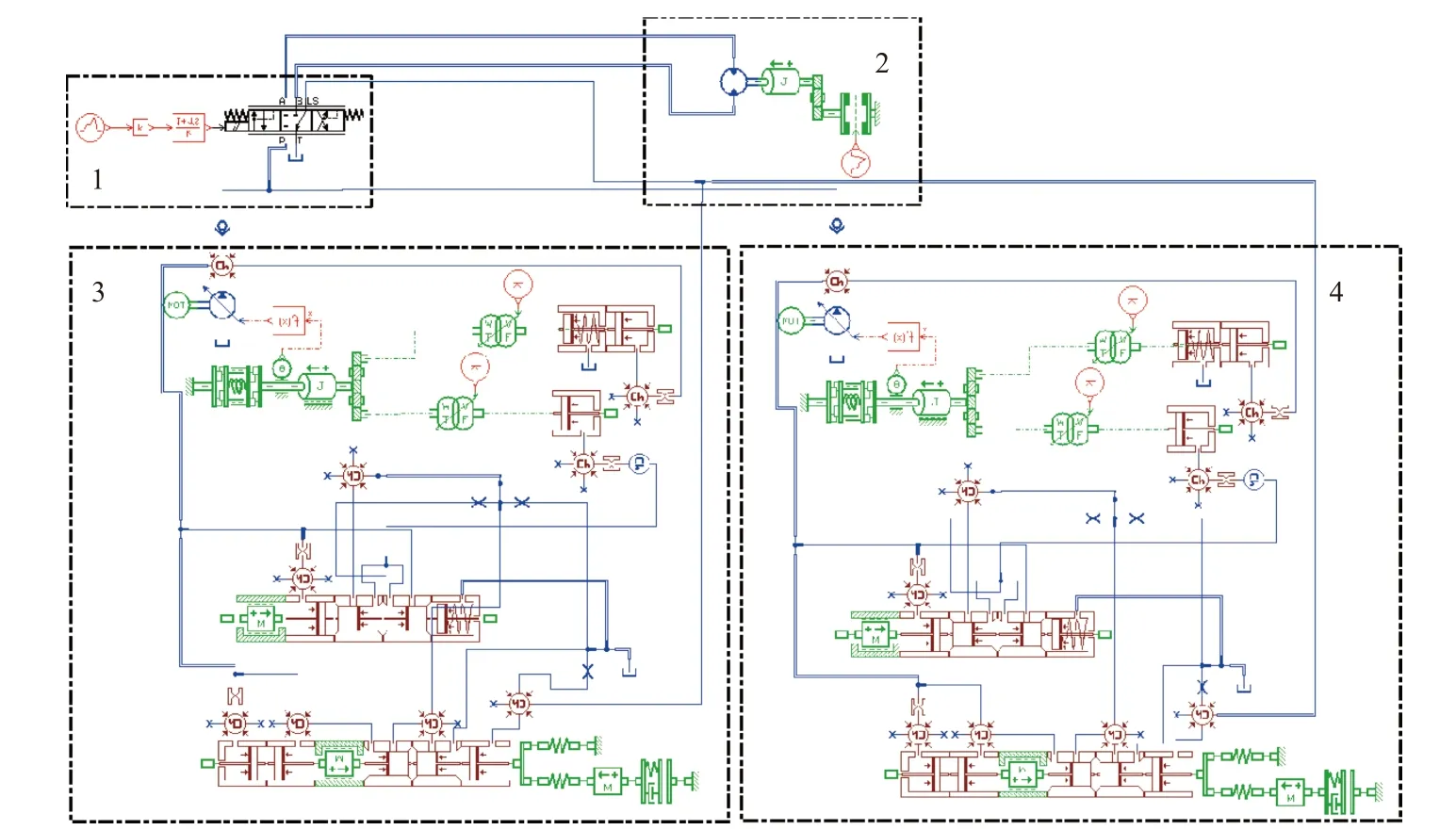

分析负载敏感系统工作原理,采用液压系统动态分析软件AMEsim 建立其动态模型[17-22],如图3 所示。

图3 双泵负载敏感系统Fig.3 Multi pump load sensing system model

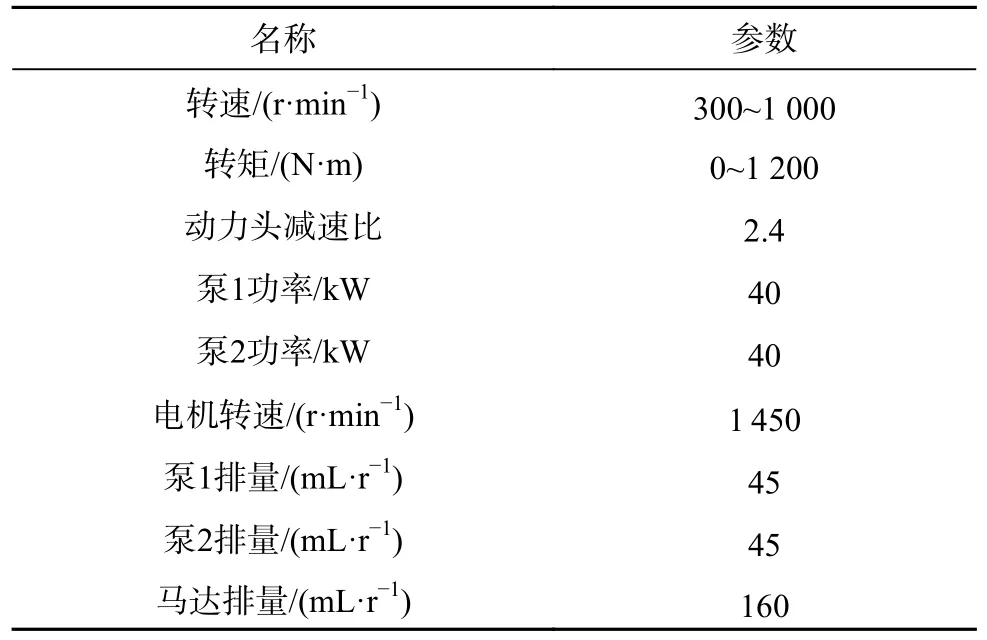

根据表1 中钻机主要参数,初步设定模型主要参数见表2。

表1 ZDY1200G 主要性能参数Table 1 ZDY1200G parameters

表2 模型主要参数Table 2 Main parameters of the model

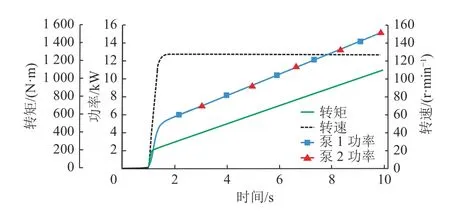

2.1 不考虑管路影响

在不考虑管路影响的情况下,初步设定2 条反馈管路长度均为1 m,压力补偿器弹簧刚度为5 479 N·m,弹簧初始力为11.5 N,多路阀开度为40%,模拟负载转矩由200 N·m 逐渐增加至1 200 N·m,系统总效率60%。测试系统输出特性曲线如图4 所示。

图4 不考虑管路差异仿真结果Fig.4 Simulation results without pipeline differences considered

从图4 中可以看出,在不考虑管路影响的情况下,在负载从200 N·m 逐渐增大到1 200 N·m 过程中,动力头转速始终保持不变,2 个泵的输出功率曲线逐步增大且完全重叠。

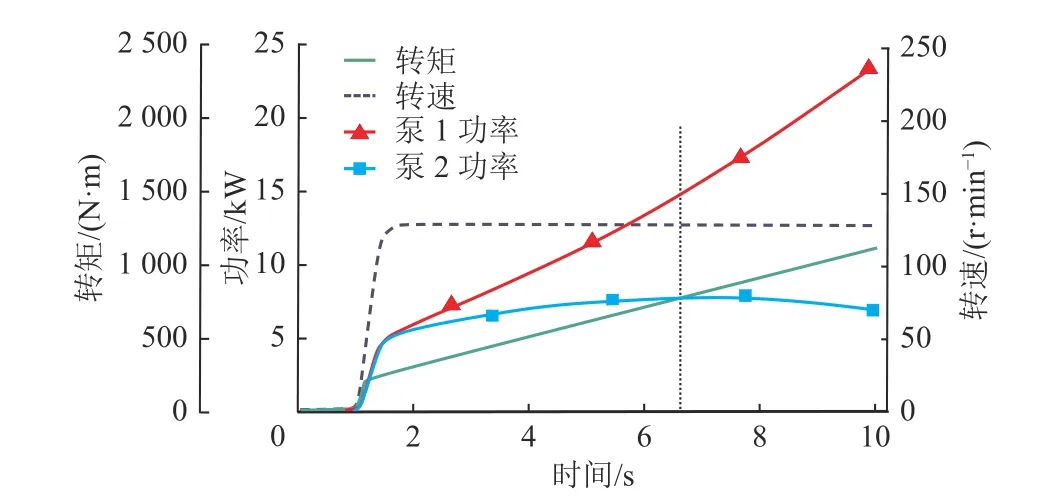

2.2 考虑管路影响

在实际应用中,由于模块化钻机动力泵站结构、管路、接头无法保证完全一致,因此在其他设置不变的情况下,取泵2 的反馈管路长度为2 m,其余参数与图4 完全一致,模拟结果如图5 所示。

图5 考虑管路差异模拟结果Fig.5 Simulation results with pipeline differences considered

从图中可以看出,在负载从70 N·m 逐渐增大到240 N·m 过程中,动力头转速基本保持不变,此时动力头输出功率逐渐增大,泵1 功率增速明显大于泵2,当泵2 的输出功率超过7.9 kW 时,功率不再增加,且随着动力头总功率的增加,泵2 输出功率有减小趋势。模拟结果同时印证了理论分析结果,双泵双动力负载敏感系统反馈管路长度差异,使得2 个负载敏感泵输出功率无法平衡。从分析结果可以看出,在反馈管路长度差异较大时,较长反馈管路的泵输出功率并不是随负载增大而增大,而是达到某一极值后呈下降趋势,从而降低了动力头最大输出功率。

2.3 设置阻尼孔

实际应用中,很难做到2 个反馈回路完全一致,因此,需要重新匹配2 个泵的反馈回路,以平衡2 个泵的功率。通常有2 种方式,一种是调节压力补偿弹簧与压缩量,另一种是在反馈回路中设置阻尼,以匹配2 条反馈回路参数。优化后的模型如图6 所示,图6 中橙色椭圆圈是改进部分。

图6 双泵负载敏感系统改进模型Fig.6 Improved model of the double-pump load sensing system

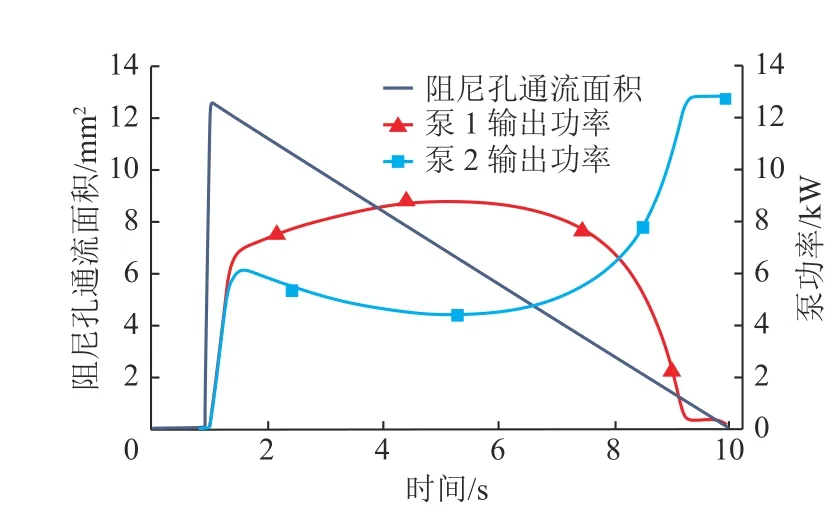

单纯在泵1 的反馈回路中设置阻尼,通过改变阻尼孔通径,实现两泵功率的平衡。当泵1 反馈管路通径为6 mm,长度为1 m,泵2 的反馈管路通径为6 mm,长度为2 m 时,动力头负载保持为1 200 N·m 不变,多路阀开口度仍然为40%,改变阻尼孔大小,动态模拟结果如图7 所示。从图中可以看出,当阻尼孔通流面积为2.65 mm2时,2 个泵的输出功率达到平衡。

图7 阻尼孔通流面积与双泵功率匹配Fig.7 Matching of flow area and power

2.4 调节压力补偿器

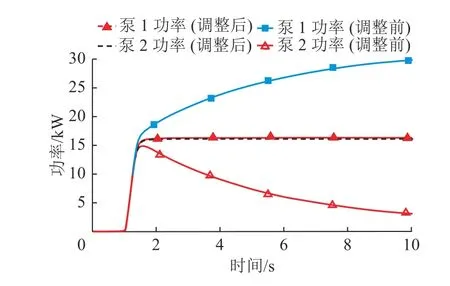

在不改变管路的情况下,通过调节压力补偿器弹簧预压缩量,实现两泵功率的平衡。模拟结果表明,当泵1 反馈管路通径为6 mm,长度为1 m;泵2 的反馈管路通径为6 mm,长度为2 m 时,动力头负载保持为1 200 N·m 不变,多路阀开口度仍然为40%,调节弹簧预压力为8.9 N,动态模拟结果如图8 所示。从图中可以看出,对比调整前后可以看出,通过调节压力补偿器预压缩弹簧,可使2 个泵的输出功率达到平衡(泵1 和泵2 功率曲线重合)。

图8 微调压力补偿器双泵功率模拟结果Fig.8 Simulation results of fine tuning pressure compensator

2.5 优化模型后负载适应性

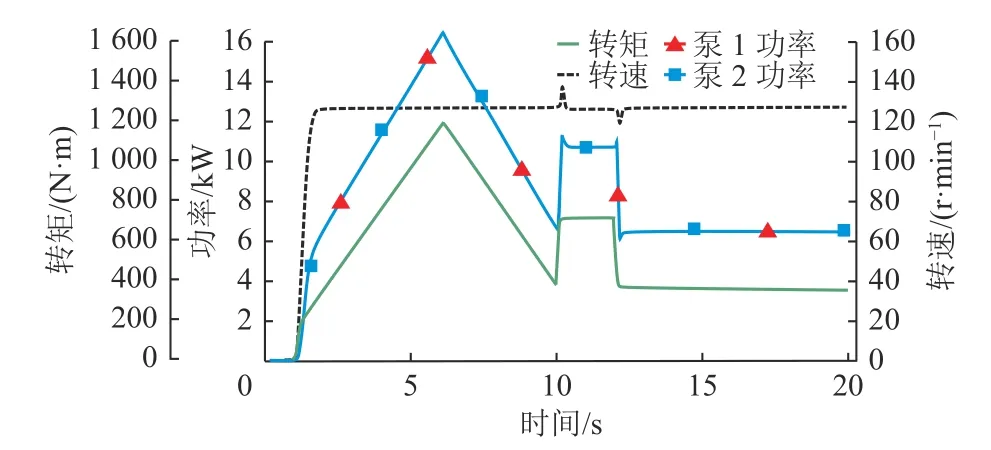

为了进一步验证模型动态分析结果,通过模拟负载变化过程,进一步验证系统输出特性,在多路阀开口不变的情况下,模拟负载变化,结果如图9 所示。1~10 s负载在200~1 200 N·m 之间连续变化,在10 s 负载由400 N·m 增加到1 200 N·m,在12 s 负载减小到400 N·m。从模拟结果可以看出,无论是负载连续变化,还是突变,2 个泵的输出功率基本平衡,说明重新调整参数以后,2 泵的输出匹配较好,且具有较好的负载适应性。

图9 负载适应性模拟Fig.9 Load adaptability simulation

3 室内实验

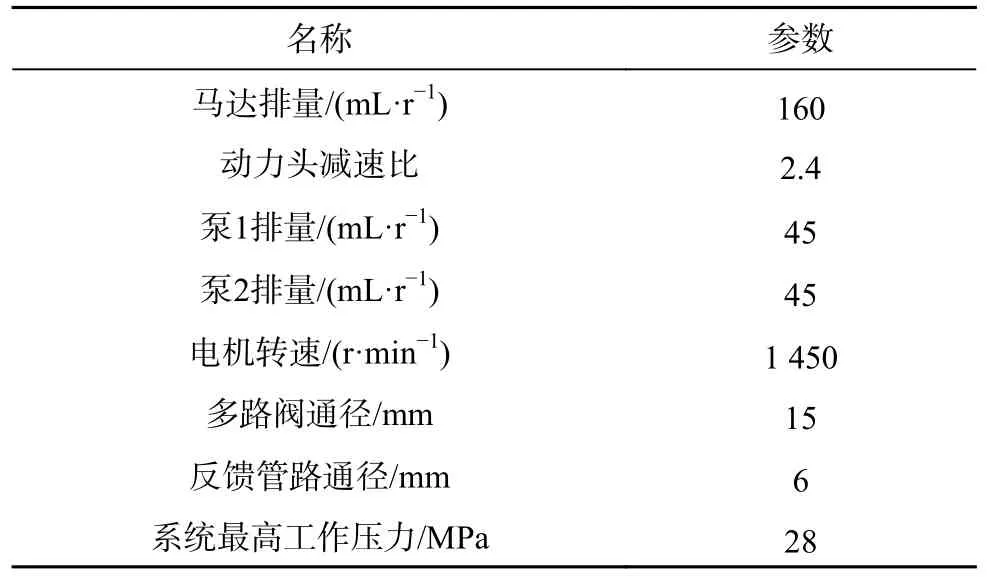

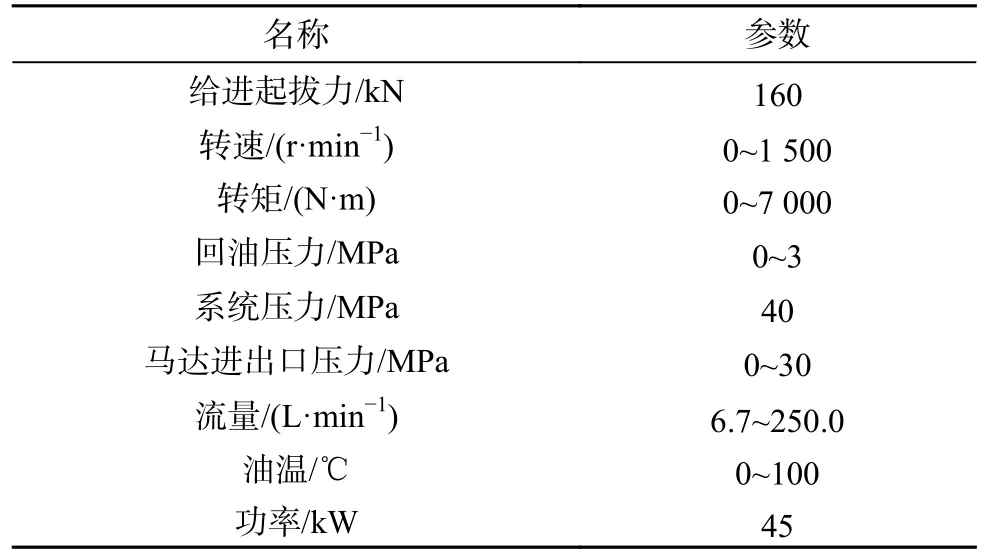

为进一步验证理论分析结论,在国家安全生产西安勘探设备检验检测公司坑道钻机试验台对钻机进行测试试验,该试验台的能力参数见表3。

表3 测试台测试参数范围Table 3 Test parameters and scope of the test bench

3.1 实验方案

2 个泵站分别编号为泵1、泵2,2 个负载敏感泵反馈管路长度分别为1、2 m。在不做系统匹配的情况下,对钻机进行加载测试,输出功率作为参考结果。对比在反馈回路较短的泵站管路中,设置直径1 mm 阻尼前后钻机动力头输出参数。对ZDY1200G 坑道钻机双泵负载敏感系统进行试验测试,主要包括以下步骤:

(1) 控制动力头转速为1 000 r/min,将扭矩从20 N·m 增大到260 N·m,分别测量2 个泵的实际输出功率,每间隔2 min 记录一次数据。

(2) 控制动力头转速为350 r/min,将扭矩从20 N·m 增大到1 200 N·m,分别测量2 个泵的实际输出功率,每间隔2 min 记录一次数据。

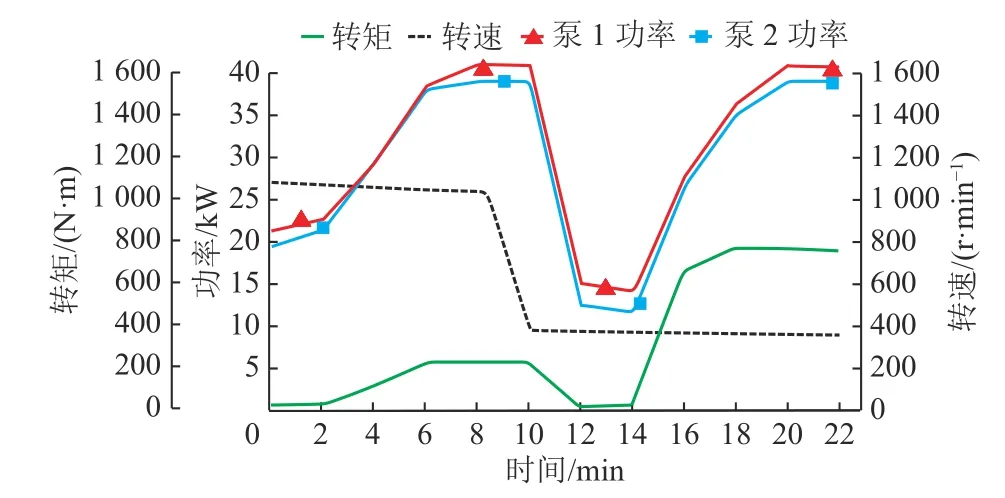

3.2 匹配前双泵功率输出特性

如图10 中,钻机正常启动后,动力头不同转速下,对钻机加载,间隔2 min 测一次,实测结果可以看出,从4~6 min 动力头转速基本不变。随着转矩的增加,泵1 电机的输出功率由35 kW 增大到37 kW,泵2 电机的功率基本没有变化。在8~10 min,负载转矩不变,转速突然降低,此时泵1 电机的输出功率保持为37 kW不变,而2 号泵电机的输出功率由22 kW 增大到了37 kW。测试结果表明,未调整之前,无论是低转速工况还是高转速工况,负载变化过程中,2 个泵站电机的功率差值较大,且动力头的输出参数达不到理论输出。

图10 未设置阻尼测试结果Fig.10 Test results with damping not added

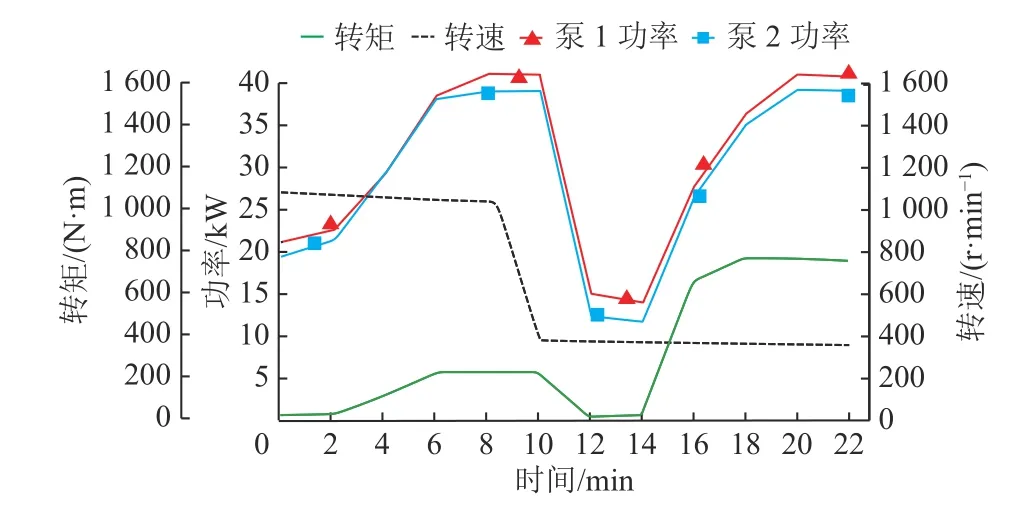

3.3 设置阻尼后双泵功率输出特性

根据理论分析及仿真结果,为匹配2 个泵站的输出功率,在负载敏感泵1 的反馈管路中设置通径1 mm的阻尼孔,然后进行加载测试,测试结果如图11 所示。在2~6 min,动力头转速为1 000 r/min,逐渐增大负载转矩,在此过程中,动力头转速基本不变,说明负载敏感系统具有较好的速度刚性。在加载过程中,泵1 电机的输出功率由21.5 kW 逐渐增大到39.5 kW,泵站2电机功率由20 kW 逐渐增大到38 kW,但在6~19 min,随着负载的进一步增加,泵站1 电机的功率明显增加的较快,而且出现了过载,泵2 电机的功率增加则明显放缓。

图11 设置阻尼后台架测试结果Fig.11 Test results of adding 1 mm damping backstage

为了进一步对比测试结果,将管路中的阻尼孔通径改为0.8 mm,进行加载测试,测试结果如图12 所示。在2~6 min,动力头输出转速为1 000 r/min,逐渐增大负载转矩,在此过程中,动力头转速基本不变,说明负载敏感系统具有较好的速度刚性。在加载过程中,泵1 电机的输出功率由19.5 kW 逐渐增大到37.5 kW,泵2 电机功率由20 kW 逐渐增大到38 kW,但是在6~10 min,随着负载的进一步增加,2 号电机的功率增加的要快一些,同样出现了过载。

图12 0.8 mm 阻尼孔通径后台架测试结果Fig.12 Test results of adding 0.8 mm damping backstage

对比图11 和图12 测试结果,在管路中设置合适的阻尼,可实现2 个模块化泵站功率的匹配,然而在实际操作中,单纯地设置阻尼存在2 方面的问题:

(1)由于动态模型无法完全模拟实际管路,为了较好地匹配2 个泵站的功率,需要经过多次测试来优选合适阻尼孔大小。

(2)从测试结果可以看出,阻尼孔通径微小变化,便造成2 个泵站输出功率较大的变化,这对阻尼孔的加工精度要求较高,实际中较难控制其加工精度。

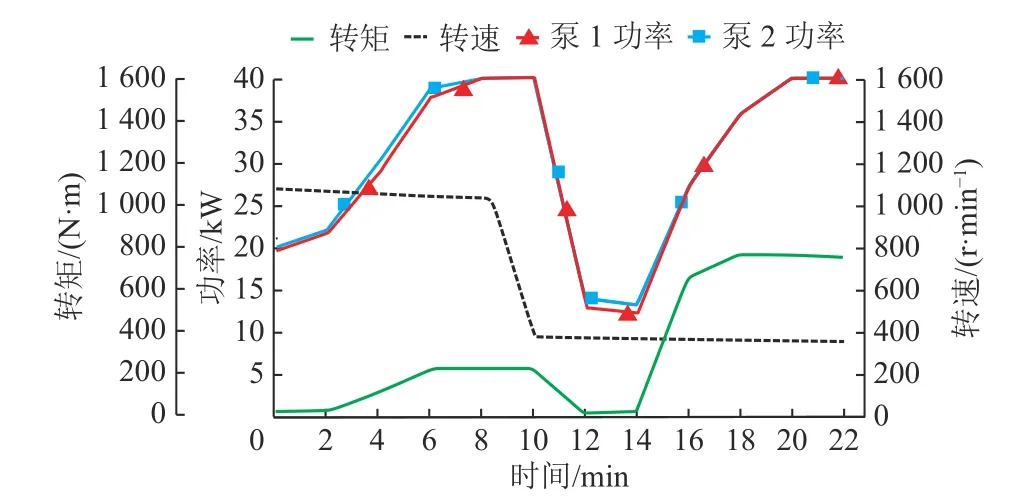

3.4 设置阻尼后同时调节压力补偿器输出特性

为了提高可操作性,同时降低阻尼孔加工精度,在管路中设置通径1 mm 的阻尼孔后,加载过程中,微调泵的压力补偿器,测试结果如图13 所示。从图中可以看出,无论是在低转速大转矩还是高转速小转矩工作状况下加载,2 个泵的输出功率都保持了较好的平衡,满足钻机输出参数要求,最终使实测数据与理论计算结果接近。

图13 微调补偿压力后测试结果Fig.13 Test results after fine adjustment of compensation pressure

4 结 论

a.管路差异对双泵双动力负载敏感泵合流系统输出特性有较大的影响,会造成实测输出与理论输出存在较大偏差。

b.在反馈管路中设置阻尼并根据管路匹配阻尼参数,可实现双泵输出参数的基本平衡,通过微调压力补偿器弹簧预压缩量,可使系统达到较好平衡,消除管路差异影响。

c.通过建立双负载敏感泵系统动态模型,动态分析结合测试实验可有效缩短研究周期并降低成本,较好地解决了坑道钻机模块化泵站功率匹配难题。该方法有较强的普适性和应用价值,对坑道钻机液压泵站的模块化设计具有借鉴意义。

d.通过设置阻尼孔及调整压力补偿器弹簧,均需要根据每一套设备进行重新匹配,在应用中,仍存在操作不便的情况,后续将进一步开展匹配方法优化的研究。