核电站超高预应力竖向钢束全比例灌浆试验及其替代方法研究*

付凯明,刘 康,刘 军,朱贵超,颜灵平,荆 锐

(中国建筑第二工程局有限公司,北京 100160)

1 工程概况

广西防城港核电站二期3,4号机组采用我国自主知识产权的“华龙一号”核电技术,其核岛反应堆厂房为双层安全壳,其中内安全壳为带钢衬里的后张拉有粘结预应力钢筋混凝土结构,由公共筏基、内壳筒体墙、环梁和穹顶组成。内壳筒体内径45m、厚1.2m,球面穹顶厚1.0m。

内安全壳筒体内垂直钢束144束,其中44束纯竖向钢束,100束Gamma钢束(垂直段)。垂直钢束中心位于R= 23.1m处,底部锚固在反应堆下部廊道内,上部锚件位于环梁区域,整体钢束长约63m;水平钢束98束,高度方向沿安全壳-5.920~45.760m布置,水平方向在筒体内按半径23.4m分布,钢束两端分别锚固在位于133°,313°的2个扶壁柱两侧。穹顶钢束内分布100束Gamma钢束(穹顶段),分上、下2层各50束,2层钢束在穹顶投影面上相互垂直布置,钢束底部锚件锚固在反应堆下部廊道顶部,上部锚件锚固在穹顶与筒体墙连接处的环梁底部,钢束布置如图1所示。

图1 钢束布置示意

预应力钢束均由54束钢绞线构成,采用强度等级为1 860MPa、直径15.7mm、公称横截面积150mm2、极限负荷279kN的七丝低松弛钢绞线。水平钢束导管主要采用预埋φ160×0.6磷化皂化薄壁半刚性螺旋折叠管(波纹管)成孔,局部采用φ165.3×3.0薄壁刚性管(简称钢管)过渡;纯竖向和Gamma钢束导管全部采用φ165.3×3.0薄壁钢管。导管在浇筑混凝土前预埋,待混凝土强度达到设计要求的强度后,进行穿束、张拉和灌浆操作。

2 试验目的

为保障核电站安全壳后张拉预应力混凝土结构施工灌浆质量并处于受控状态,通过全比例灌浆试验验证灌浆材料选择、浆体施工性能及可用性,完善制浆程序;模拟现场机械设备使用状态、施工组织与实际操作过程,为正式施工做好充分准备;收集试验过程中的工艺参数、控制要点,验证灌浆工作程序操作性及适用性,为正式施工提供依据。

3 试验材料选择

1)管道材料 由于试验导管外侧无混凝土保护,为满足试验强度需求,成孔材料全部采用刚性导管。规格为φ165.3×3.0,材质为20号无缝钢管,满足GB/T 8162—2018 《结构用无缝钢管》要求。

2)锚夹具 采用法西奈公司生产的55C15系列锚具及夹片,与结构主体使用的相同。

3)钢绞线 采用1 860MPa 级、公称直径为15.7mm的低松弛钢绞线,每束钢绞线由7根钢丝组成,公称横截面积为150mm2,与结构主体使用的相同。

4)水泥 水泥采用广西鱼峰水泥股份有限公司生产的P·II 42.5硅酸盐水泥。

5)拌合水 拌合水为广西防城港核电站二期现场施工用水,且满足技术规格书中对拌合水的要求。

6)外加剂 选用江苏苏博特新材料股份有限公司生产的BT®-GW(1)型减水剂和SBT®-SR(II)型缓凝剂,所配制的缓凝浆各项指标满足技术规格书要求。

7)物理性能 28d抗折强度应≥4MPa,28d抗压强度应>30MPa,孔隙率应<40%,毛细吸水应<1.5g/cm2,28d收缩值应<3 500μm/m。

4 预应力浆体制备

4.1 配合比初步试验和验收试验

4.1.1浆体性能指标

1)泌水率 缓凝浆3h泌水率宜≤2%,且应≤3%,泌水应能在24h内全部被浆体吸收。

2)凝结时间 缓凝浆初凝时间应<50h,终凝时间在5℃时应<80h。

3)流动度 缓凝浆搅拌后初始流动度为9~13s,6h流动度应≤14s,10h流动度应<25s,环境温度宜在5~35℃,浆体温度宜≤32℃。

4.1.2浆体试验结果

根据设计要求,浆体需满足标准条件下(环境温度和浆体温度在(20±2)℃时)相关浆体性能指标及非标准条件下(环境温度(7±2),(33±2)℃)时流变性能要求。缓凝浆试验结果如表1~3所示。

表1 缓凝浆浆体流动度随时间变化

表2 缓凝浆浆体凝结时间与泌水率

表3 缓凝浆浆体硬化物理性能

4.2 浆体制备程序

4.2.1缓凝浆配合比

组成材料为P·II42.5硅酸盐水泥、减水剂SBT®-GW(1)、 缓凝剂SBT®-SR(II)、现场施工用水(根据需要加冰调节温度)。经浆体配合比试验及验收试验确定配合比(质量比)为C∶W∶SBT®-GW(1)∶SBT®-SR(II)=1∶0.313∶0.01∶0.001 5(见表4)。

表4 每盘材料用量

4.2.2搅拌工艺

缓凝浆采用二次搅拌工艺,每盘700kg水泥按比例进行控制,在预应力搅拌站进行搅拌。生产工艺为:先加碎冰(如需要),再依次加SBT®-GW(1)、水、水泥,边投料边搅拌,投料完成后搅拌4min;浆体取样测量流动度和温度并记录;静置30min(期间将浆体转移至二次搅拌罐中);人工加入称量好的SBT®-SR(II),再搅拌2min,浆体取样测量流动度和温度并记录。若流动度为9~13s,浆体温度<32℃,将浆体导入储浆罐;不满足要求按不合格浆体处理。

5 试验管道设置

以往核电工程中预应力竖向钢束全比例灌浆试验通常采用纯竖向管道作为试验管道,常用的试验工艺为在管道底部进行灌浆,顶部设置重力桶进行浆体泌水置换。由于预应力系统存在与以往核电工程不同的Gamma预应力钢束,包括竖向段和穹顶段,其中Gamma钢束管道竖向段灌浆工艺与纯竖向管道相似,但其顶部不易设置重力桶进行浆体泌水置换操作,考虑采用部分穹顶管道作为竖向段的泌水置换容器。因其对纯竖向管道的灌浆施工状态与过程具有包络性,故选取Gamma钢束管道竖向段作为全比例竖向钢束管道的试验管道。

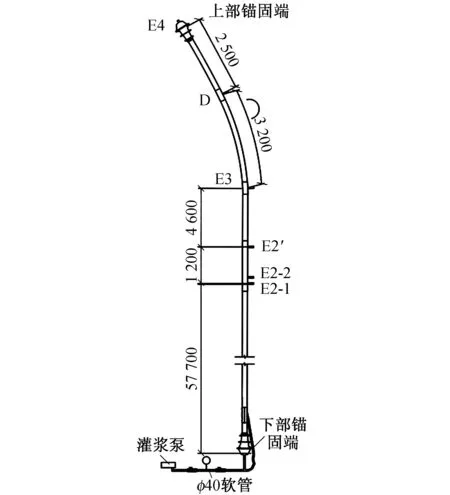

纯竖向管道长约63m,Gamma钢束管道竖向段长约57.7m,为保证泌水长度足够,穹顶段留置长度约11.5m(容量约140L),试验管道总长约69.2m,如图2所示,其中E3位置高约63.5m,模拟纯竖向钢束管道高度。

图2 全比例灌浆试验管道

根据设计要求,需采用2根管道进行灌浆试验,每根管道均有54束钢绞线,试验所用的锚固块、钢绞线、夹片与后期施工所用的相同;灌浆胶管与现场施工相同;试验所用预应力管道全部采用刚性管焊接制作组装完成。

6 试验检查方式

浆体硬化后,通过窗口和截面方式检查灌浆密实度。在开窗口和截面处进行标识,并留取图片资料。孔道开窗、截面位置满足以下要求:从起弯点起2.5m内每100mm取1个截面,之后每5m取1个截面直至底部。截面内浆体充满管道,但允许有深度≤5mm的空隙(见图3)。

图3 管道空隙示意

7 灌浆施工

7.1 灌浆设备

灌浆泵为Freyssinet 公司生产的PH125型灌浆泵,灌浆压力和流量可通过操作按钮调节控制。入口处安装1个量程为40bar(1bar=0.1MPa)的压力表,灌浆管采用直径50mm的高压灌浆软管。

7.2 灌浆过程

1)排气口和排水口的初始状态 除进浆口、出浆口,其他口均关闭。

2)灌浆过程 开启灌浆泵至较低速度挡位,使浆体从灌浆软管中流出;在进浆口处对支管浆体取样,测试取样浆体流动度、温度。如浆体不合格,则应持续泵浆排放掉软管内浆体直至浆体满足灌浆要求时,将灌浆软管与进浆口连接;开启灌浆泵至较低速度挡位开始泵送,约10s后以正常灌浆速度灌浆,同时开始计时;当浆体从E4出浆时,观察浆体状况,在E3出浆口取样测量,同时保持继续泵浆状态,浆体取样测量合格后,灌浆泵停泵。关闭进浆口阀门,释放泵中压力并拆开灌浆软管。

3)放浆及吹浆 第1根管道在灌浆结束后4~6h进行放浆及吹浆操作(采用<3bar压缩空气进行吹气,此操作重复多次以保证排放孔间通畅),由E4吹浆至E3,浆体液面保持在E3口,提高液面高度,验证Gamma钢束管道竖向段高度与泌水量的匹配情况及吹浆时间与浆面下沉高度的关系。同步模拟纯竖向钢束高度,待浆体凝固后,测量浆体下沉高度,计算纯竖向钢束重力桶容积。第2根管道根据第1根管道浆面下沉情况确定放浆及吹浆操作时间,由E4吹浆至E2-1,浆体液面保持在E2-1口,匹配Gamma钢束管道竖向段高度,待浆体凝固后,测量浆体下沉高度,与第1根管道进行对比,进一步确定吹浆时间。

7.3 试验结果

1)第1根管道灌浆结束4h后在E3口放浆,测定流动度为5.16s,基本判定为泌水,将E4~E3段管道泌水全部放出约65L;5h后在E2′口放浆取样,测定流动度为6.51s,判定为浆水混合物,将E4~E3段管道吹净;5d后待浆体硬化后切开管道发现硬化面在E3向下1.6m处,即浆面下沉1.6m,由此测算出总泌水量约为65+1.6×12=84.2L(每米管道浆体体积为12L)。

2)第2根管道灌浆结束6h后在E3口放浆,测定流动度为5.63s,基本判定为泌水(少量浆体),将E4~E3段管道泌水全部放出约89.56L(硬化后浆体约10.8L);在E2′口放浆取样,灌浆6h后流动度为7.63s,7h后流动度为7.12s,8h后流动度为7.53s,9h后流动度为7.31s,同时在E2-1口取样测定流动度为8.03s,因此判定灌浆6h后浆体泌水基本完成,将E3~E2-1段管道浆体全部放出约44.5L(硬化后浆体约43.8L),并将E4~E2-1段管道吹净;5d后待浆体硬化后切开管道发现硬化面在E2-1向下0.1m处,即浆面下沉0.1m,由此测算出总泌水量约为(89.56-10.8)+(44.5-43.8)+0.1×12=80.66L。

由此得出,竖向管道灌浆总体泌水量为80~90L,即泌水率为9.6%~10.8%,Gamma钢束管道竖向段灌浆时,其E3距离E2-1应≥6.3m,竖向管道灌浆时重力桶体积可取其2倍即180L。浆体泌水时间在6h内可完成,即6h后可进行吹浆操作或重力桶拆除。

浆体硬化后按要求对管道截面进行检查,灌浆效果达到设计要求,浆体充满管道、饱满密实,最大空隙深度约2.5mm。

8 压力泌水补充验证

竖向试验管道高度约70m,同期核电站内无满足竖向钢束管道试验高度要求的场地,故将试验场地定于距离核电站约30km某在建高层电梯井内。

考虑核电站能实现此高度的竖向钢束全比例灌浆试验较困难,在完成竖向钢束全比例灌浆后,增加了预应力管道模型进行压力泌水试验,对比在相同压力下浆体泌水率与等长管道实际泌水率的区别,为后续核电项目竖向钢束全比例灌浆试验降低试验高度提供参考。

8.1 试验装置

测量核岛预应力浆体在超高压力下的泌水率,采用的方法为:通过将一定体积V(mL)的预应力浆体装入压力泌水仪,在上部加压至指定压力,下部用量筒收集泌出水量;施加压力至一定值并恒压一定时间,直至施加的压力达到设定的超高压;确定试验恒压时间为n(h),每小时测量泌出的水体积(mL),并分别记录为Vn,每小时压力泌水率Bn=Vn/V×100%。此方法可提供稳定高压,但与浆体在竖向钢束管道内受力所产生的泌水状态有较大区别。

试验装置采用与正式工程相同的钢管和钢绞线,管道长6 000mm,距离下口300mm处开2个相互垂直的排放孔,下口密封;管道顶部加设盖板,盖板直径与翼缘直径相同,开设螺栓孔,盖板顶部开孔并焊接短钢管。根据钢束管道长度,将钢绞线切割成每束长5 950mm,共54束,每束钢绞线穿插到底,保证钢绞线落在底部。在管道底部进浆口设置压力表与灌浆泵相连,顶部可拆卸盖板设置压力表并与空压机相连,空压机可进行补压操作,如图4所示。

图4 压力泌水试验装置整体布置

8.2 试验过程

通过灌浆泵将浆体泵入压力管道容器中,观察压力表读数达到一定压力后关闭进口阀门及灌浆泵,持压一定时间后打开容器上部泌水观察孔,测出压力状态下浆体实际泌水率。具体为:连接好灌浆泵和储浆罐,除进浆口及顶部压力表下放阀门外,其他阀门全部关闭;泵浆至进浆口后取样,测试流动度、温度合格;接好进浆管慢速泵浆,观察进浆口压力表,在满足慢速泵浆的条件下不断调整泵压,并时刻注意进浆口压力。当压力达到最终压力的一半时,静置30s后继续慢速泵浆;当压力达到最终压力时,静置60s,观察压力下降是否满足要求,否则慢速泵浆重复此操作至满足要求后停泵关阀;静置过程中出现压力下降,也可利用空压机从上部进行补压操作。

8.3 试验结果

测量浆体在1,3,5,7,10,13,14,15,16,17bar压力下静置6h后的泌水率,试验结果如图5所示。

图5 不同压力状态下浆体泌水率

由图5可知,压力在7bar以下时浆体泌水率增长不明显,当到达7bar及以上时浆体泌水率随压力增大近似呈线性增长。若后续核电项目竖向钢束全比例灌浆试验高度因场地条件限制需降低,以本工程浆体密度为2.00g/cm3计算,高度应≥35m,可以50m高度作为竖向钢束全比例试验高度,以此推导出实际高度下浆体泌水率。

通过实测50m高度泌水率A1及相应压力状态下泌水率A2、14bar压力下(高约70m)泌水率B2,则可推导出70m高度泌水率B1如式(1)所示:

(1)

在本工程竖向钢束全比例灌浆试验中,以第2根管道数据为例,管道长度约70m,浆体密度约为2.05g/cm3(流动度为10.45s时),理论最大压力约为14.35bar,进浆口处实际最大压力为14.5bar,两者相近,在此压力下,实测泌水率为9.6%,压力泌水试验泌水率为9.73%;浆体在10bar(约50m管道高度)压力泌水率为6.57%。则实测50m管道高度泌水率B1=6.57%×9.6%/9.73%=6.48%。

9 结语

1)竖向钢束全比例试验采用将纯竖向钢束管道与Gamma钢束管道竖向段相结合的方式,通过验证浆体泌水率、泌水率时间,从而得出现场灌浆所需的Gamma钢束管道竖向段泌水置换长度及吹浆时间、纯竖向钢束管道重力桶容积及置换时间,达到试验目的。

2)通过设置的与现场相近状态下的浆体压力泌水试验装置进行浆体压力泌水试验,得到浆体压力与泌水率之间的关系,提供了实际高度下浆体泌水率的推导方法,对后续核电站项目降低预应力竖向钢束全比例灌浆试验管道试验高度具有一定的参考意义。