高流动度预应力水泥浆涡轮式搅拌机组应用研究*

白志文,李 燕,孙胜伟,李 强

(中国建筑第二工程局有限公司,北京 100160)

1 工程概况

广东太平岭核电站核岛反应堆厂房为双层安全壳结构,内安全壳带有6mm厚钢衬里,为大吨位后张拉有粘结预应力钢筋混凝土结构,外安全壳为钢筋混凝土结构。内安全壳由公共筏基、筒体、环梁和穹顶组成,筒体内径45m、厚1.2m,混凝土强度等级为C60,设2个扶壁柱;外安全壳筒体厚度1.5m,混凝土强度等级为C50,内、外安全壳间环廊间距1.8m。

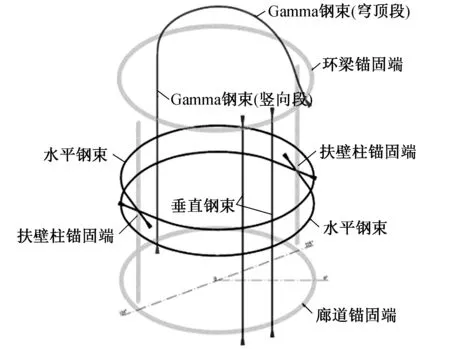

内安全壳共布置242束预应力钢束,主要包括竖向钢束、水平钢束及Gamma钢束(见图1),其中竖向钢束44束,底部锚固在反应堆厂房下部预应力廊道顶,上部锚固于环梁顶部;水平钢束98束,两端分别锚固于133°,313°扶壁柱两侧;Gamma钢束100束,底部锚固在反应堆厂房下部预应力廊道顶,上部跨过穹顶锚固在环梁底部,在穹顶区域分上、下2层,投影面上相互垂直布置。

图1 内安全壳预应力刚束布设

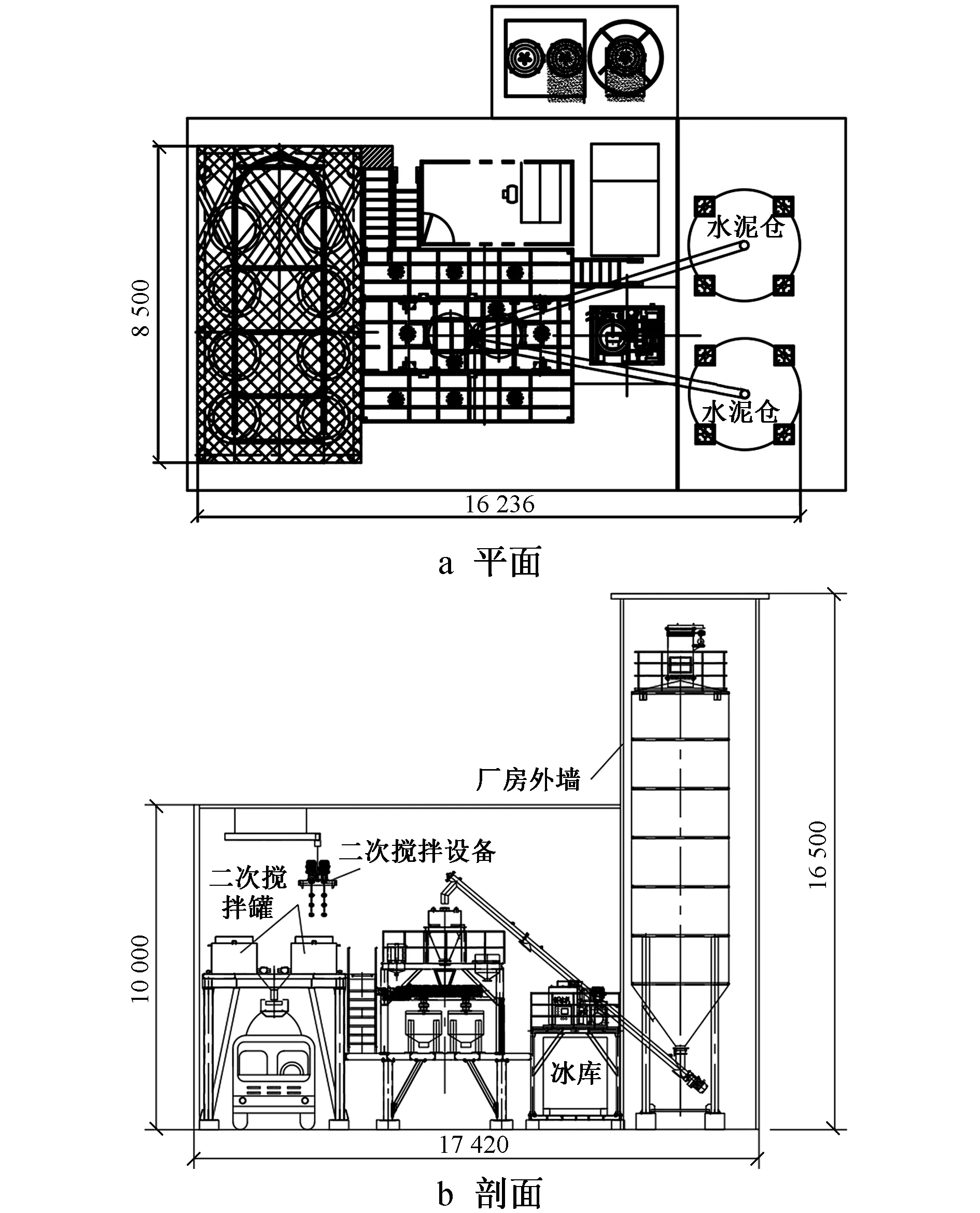

核电站通常采用有粘结后张拉预应力系统。在结构中预留预应力孔道并浇筑混凝土,待混凝土达到指定强度后再穿入钢束张拉,并利用锚具将预张拉力传递给混凝土,使结构在承受外荷载前预先受到一定的压应力。传统手持式搅拌器或叶片强制式搅拌机在搅拌预应力水泥浆时,难以做到均匀性和产出量的平衡,存在水泥等胶凝材料沉底现象,通常会出现下层稠、上层稀的状态,且易出现局部结块情况。为解决以上问题,经多方调研,综合项目场地布置、设计要求等,研发涡轮式搅拌机,通过涡轮循环原理,实现上、下层物料对流,彻底解决搅拌机搅拌不均匀问题。该机组技术先进,性能可靠,与国外设备对比,成本低,性价比高,可替代进口,在核电建设中发挥重要作用。预应力水泥浆搅拌站场地布设如图2所示。

图2 预应力水泥浆搅拌站场地布设

2 设计原则

对高流动度预应力水泥浆涡轮式搅拌机组进行优化设计,优化范围主要包括搅拌主机、二次搅拌装置、成品储存罐等,以满足核电预应力浆体灌浆时对缓凝浆和膨胀浆的较高要求,须遵循以下原则。

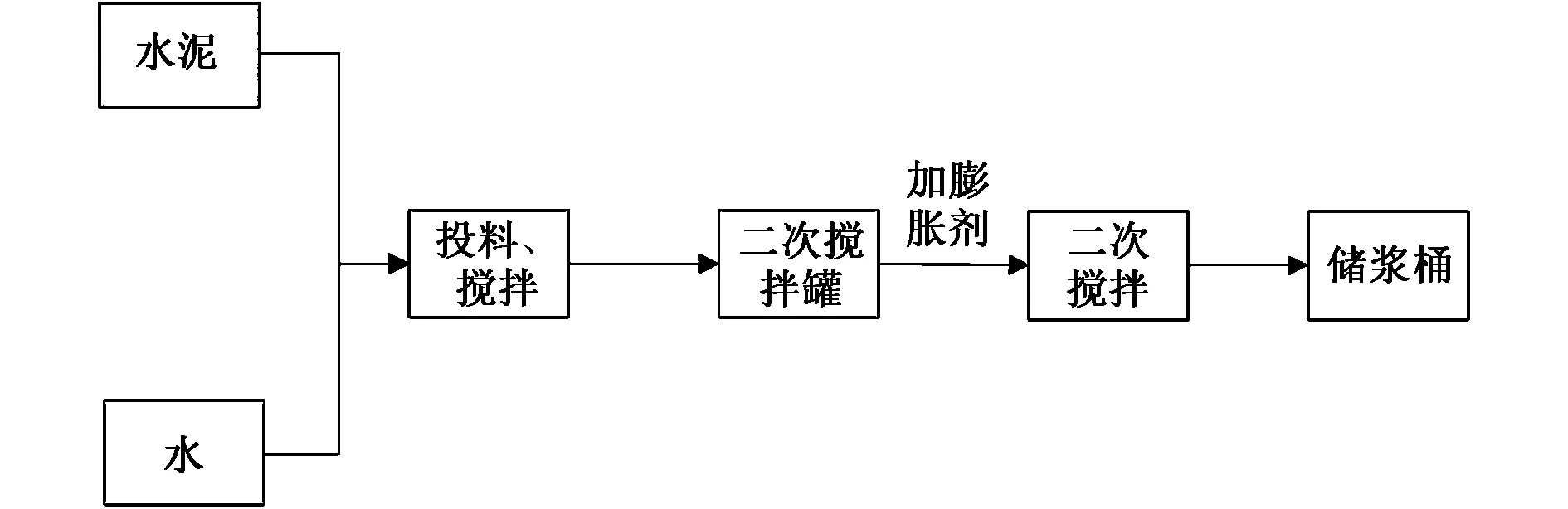

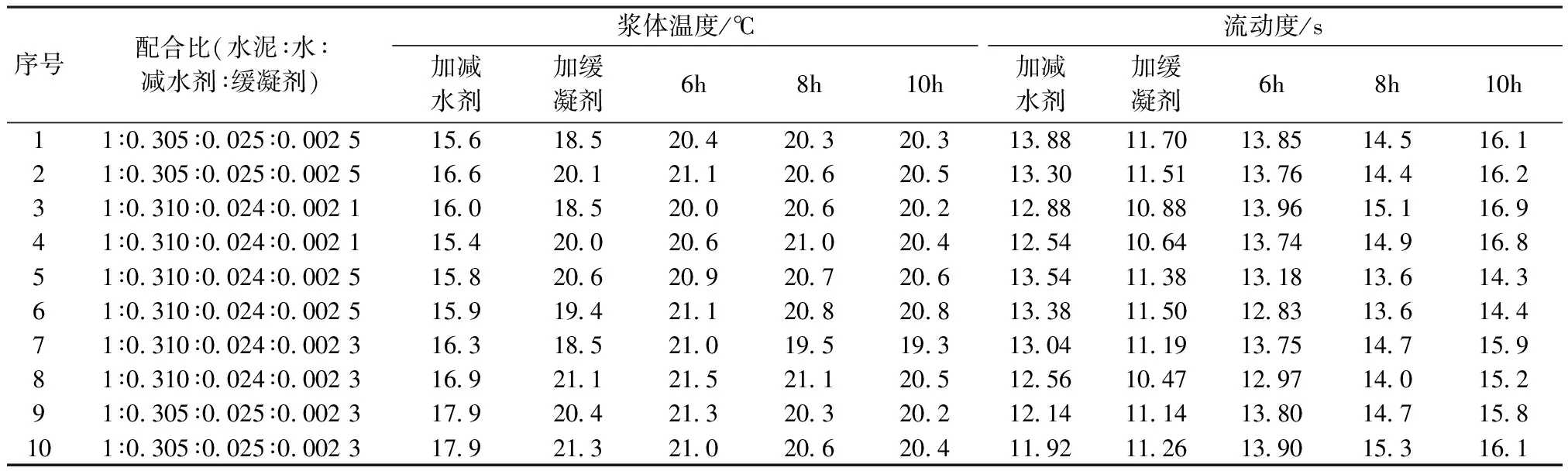

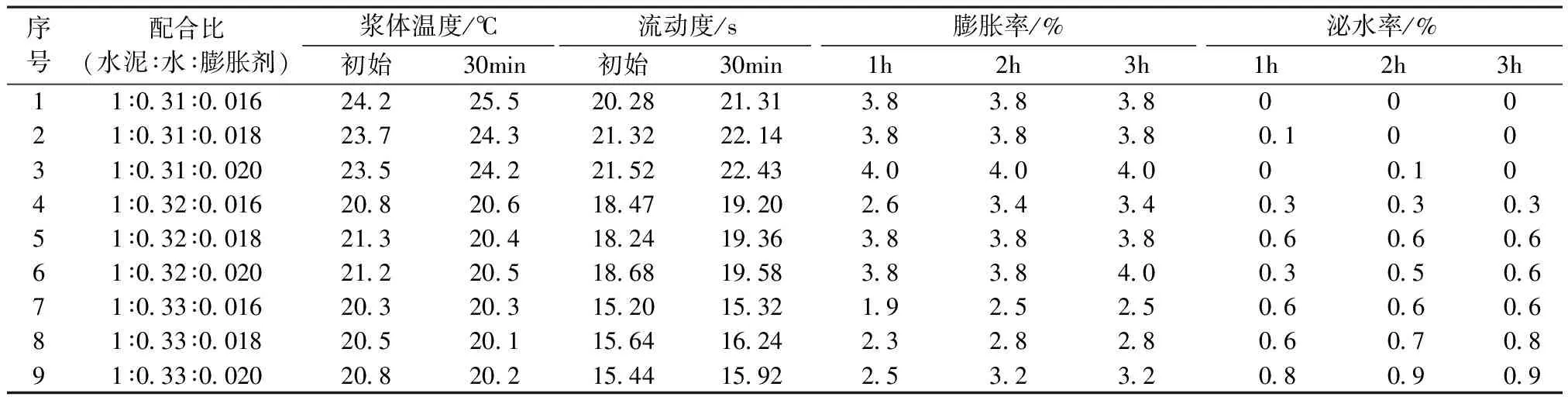

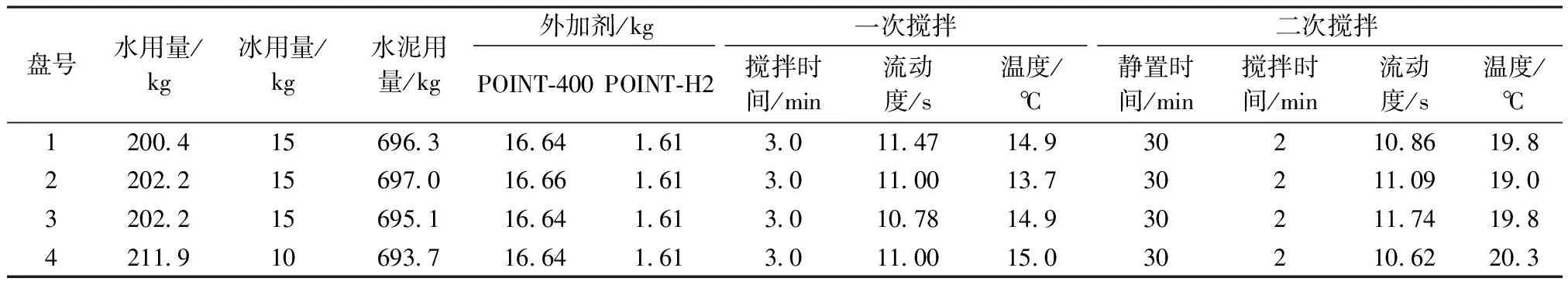

1)缓凝浆搅拌后初始流动度须>9s且 2)膨胀浆搅拌后应即时测定流动度,应为14~26s,搅拌后应在30min内完成灌浆,浆体温度宜≤25℃。 3)水泥浆各组分在混合体系中均匀分布,匀质性良好。 新型涡流高速搅拌主机采用涡流分散搅拌技术,主要用于搅拌水灰比<1∶3.5的水泥浆,具有效率高、便捷、制浆均匀及短距离输送等特点。 1)搅拌主机采用闭式精铸高铬合金叶轮,具有压力大、流速快等特点,适合超低水灰比浆体。封闭式叶轮结构自循环流量达840L/min,叶片采用高铬合金,精密铸造,耐磨性好,寿命高,循环流量提高30%。 2)采用单个梯形扰流板涡流效果更好,涡流速度和循环速度更快,效率提高20%,制成的浆液具有高匀质性、高流动性。 3)主机上端循环口低于液面额定浆体总高度1/3,循环口沿罐体切线方向布设,涡流效果更好,涡流速度和循环速度更快。 浆体的二次搅拌工具采用4组搅拌装置呈矩形布置,搅拌杆上均匀分布上、下3组三叶片设计,三叶片采用扇贝形,可形成轴流和旋流的组合,搅拌均匀,相比于1组搅拌装置,搅拌均匀、效率高、无死角。 成品浆罐智能冷水循环保温系统可根据罐内浆体实时温度智能控制冷水循环速度和时长,达到节能保温的目的。原料温度智能控制系统可根据环境温度及搅拌桶内浆体实时温度,智能控制冷水和水泥等原料的入罐温度,必要时启动加冰系统实行温控。 双向螺旋投料技术实现了向2个主机交替投料,均匀可控,同时避免堵料。分段变频投料技术前段投料速度快,后段投料速度慢,适合核电超低水灰比浆体,避免投料过快,水泥与水无法充分接触而形成结块。前段水泥投料440kg,频率50Hz,投料时间183s;后段水泥投料260kg,采用间歇投料技术,使用气动蝶阀控制投料时间为停4s、开1s,频率30Hz,投料时间58s。 液体计量采用流量计量方式,搅拌站采用传感器自动电子称量,提高了精度和自动化程度。故障自诊断和过程回溯功能实现了故障诊断与预测和过程回放追溯,对生产数据进行处理利用。传感器免码标定称量控制技术免码标定,第1次标定后,后期程序可自动计算角差和重量微调系数,自动校称,减少人工工作量,适合核电超低水灰比浆体投料时序的控制,自动控制投料程序,减少人工,提高运作效率。 预应力水泥浆搅拌机组为一个全封闭系统,有利于抵御沿海非正常工况下风荷载和海洋气候对设备的侵袭。机组分4个功能区,即粉料区、生产区、操作区、厂外区,相对隔离,实现4个区域的不同控温要求。 粉料区配置2个粉料仓,均可用于储存水泥,最大容量可达70m3,其中1个可作为降温待用仓,确保生产时所用水泥温度<30℃,有利于浆体制备。 生产区配备2套制浆主机、3套自动称量系统、8个成品储存罐。2套制浆主机可单独生产,也可双机交替生产,确保可靠性冗余度。机组运用3套自动称量系统,实现水、外加剂、水泥的高精度自动称量,满足预应力浆体制备对相关材料的精度控制要求;8个成品储存罐用于储存成品浆并进行二次搅拌,浆体制作完成后,通过管道排放至储存罐,确保效率匹配。搅拌站内的成品储存罐配置1套可移动二次搅拌装置,可高效快速地对成品储存罐内的浆体进行二次搅拌,实现水泥、水和外加剂的快速均匀搅拌,制成的浆液具有高匀质性、高流动性。预应力水泥浆搅拌站设备布设如图3所示,设备施工布置如图4所示。 图3 预应力搅拌站设备布设 图4 预应力搅拌站设备施工布置 搅拌机组可分为5大功能模块:搅拌模块、计量模块、成品储存和二次搅拌模块、智能化控制模块、智能温控模块,具有高可靠性、高稳定性、模块化、智能化等特点,各模块相互协调运转,高效快速地满足生产需求。 1)搅拌模块 由2套搅拌主机和配套平台、梯子和栏杆组成。 2)计量模块 由水泥计量系统、水计量系统和外加剂计量系统构成,实现水泥、水和外加剂计量的高可靠性、高精度性。 3)成品水泥浆储存和二次搅拌模块 实现一次搅拌后检验合格浆体的储存,加入膨胀剂后进行二次搅拌。二次搅拌罐采用双层结构,配备冷水循环保温功能,由8套成品储存罐、1套二次搅拌及吊装装置、配套平台和栏杆构成。一次搅拌完成后浆体再输送至二次搅拌罐,加入缓凝剂,进行二次搅拌。8套成品储存罐配备1套可移动二次搅拌装置。 4)智能温控模块 由温度采集、制冰和制冷系统组成;可将水泥浆出机温度控制在15~25℃。搅拌主机和成品罐安装温度传感器,实时检测温度,当超过设定值,启动温控措施,控制浆体温度,确保浆体质量。 5)智能化控制模块 由工业控制计算机、控制管理软件和电柜组成,实现浆体生产过程中整个环节的自动化运行,控制系统采用计算机+PLC控制模式,实现全自动、半自动、手动工作方式自由切换,多重保障提高搅拌效率和计量精度。 图5 缓凝浆制备工艺流程 图6 膨胀浆制备工艺流程 预应力搅拌站建设位置选择在距离核岛直线距离1km以内,确保在10min内可将浆体运送至现场,确保浆体流动性和温度满足施工需求。建筑尺寸约为19.5m×11.5m(轴线尺寸),围墙尺寸约为27.0m×57.0m。搅拌站建设采用钢结构设计方案,楼板采用钢格栅板,料仓及搅拌间屋架为双坡屋面形式,围护结构为彩钢夹心板。 表1 缓凝浆配合比试验数据 表2 膨胀浆配合比试验数据 6.3.1研究性试验 通过调整不同材料质量,对配合比进行微调,根据浆体流变性能和硬化性能,得出较优配合比范围。缓凝浆、膨胀浆配合比试验数据分别如表1,2所示。根据多次试验结果对比,得出缓凝浆较优配合比为1∶0.310∶0.024∶0.002 3,膨胀浆较优配合比为1∶0.32∶0.018。 6.3.2上机(验收)试验 考虑到预应力搅拌站生产设备与实验室搅拌器具原理和功率的不同,生产满足技术要求的浆体所需水灰比与实验室可能有差别,因此,可根据浆体性能在研究性试验的基础上适当调整水灰比,最后通过试验验证拟用配合比生产的浆体性能。膨胀浆环境温度20℃、水温4.5℃、配合比为1∶0.32∶0.018;缓凝浆环境温度23.5℃、水温4.4~7.5℃、配合比为1∶0.310∶0.024∶0.002 3。膨胀浆、缓凝浆上机试验数据分别如表3,4所示。 表3 膨胀浆上机试验数据 表4 缓凝浆上机试验数据 由试验结果可知,量产状态下浆体流动度、匀质性、稳定性和温控满足质量需求,各项指标均满足施工需求,预应力水泥浆搅拌站功能良好。 6.3.3小比例灌浆模拟试验 通过使用正式施工的生产设备,对实体工程局部缩小后进行灌浆试验,从而验证量产状态下的浆体配合比和各项工艺性能满足设计要求的情况。试验条件同上机试验。膨胀浆、缓凝浆小比例试验数据分别如表5,6所示,小比例试验导管切面效果如图7所示。 表5 膨胀浆小比例试验数据 表6 缓凝浆小比例试验数据 图7 小比例试验导管切面效果 小比例试验结果表明,浆体各项指标均满足施工需求,且浆体硬化后外观质量良好,满足正式施工需求,预应力水泥浆搅拌站经过4个月的生产运行,性能稳定可靠。 研究充分借鉴了已施工项目施工经验及技术基础,结合相关国家及行业规范要求,针对已知问题和可能存在的不足之处,对预应力水泥浆搅拌站建设进行探索、改进、优化与固化,形成完善的预应力水泥浆搅拌站施工建设技术体系,能在后续施工中满足多个核电站同时建造要求,也为相关领域或相同情况下预应力水泥浆搅拌站建设提供指导和借鉴意义。3 主要技术

3.1 涡流分散搅拌技术

3.2 多旋流组合二次搅拌技术

3.3 智能控温技术

3.4 分段变频双向螺旋投料技术

3.5 智能控制技术

4 预应力水泥浆搅拌站设置要点

5 模块功能设计

6 制备工艺

6.1 主要工艺流程(见图5,6)

6.2 搅拌站建设

6.3 浆体试验

7 结语