步进式冷床输料设备的优化设计

刘 博,马江涛,赵恒亮

(1.宝钢工程技术集团有限公司,上海 201900;2.大连华锐重工集团股份有限公司,辽宁 大连 116013)

0 前言

冷床输料装置是轧钢生产工艺线上的一个必要设备,其主要作用将冷床冷却后达到一定数量的坯料,由链式横移车抬起、横移、下落,越过输料辊道盖板入料端后,送入输料辊道,再由输料辊道输送至冷剪前进入下一道工序。

1 设备的结构特点

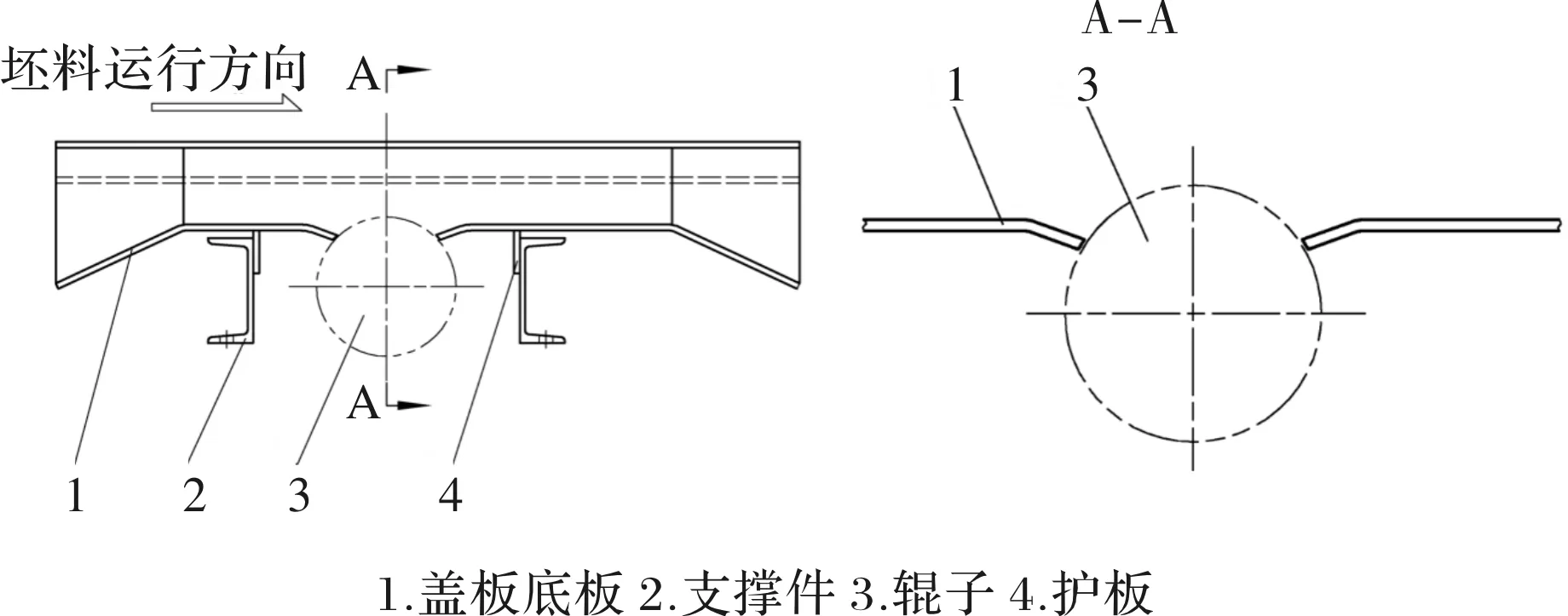

传统的步进式冷床输料设备主要由盖板底板、护板、支撑件、辊子、静齿条、动齿条等部分组成如图1所示。设备采用螺栓联接,通过支撑件与输料辊道底座把合,从而实现坯料的运输功能。

图1 传统的输料设备结构示意图

国内某钢厂120 m步进式冷床,其输料设备共有87组,输料辊道的盖板底板为“两端向下弯折+中间段水平”结构型式,盖板底板的水平部分设置成一段中空结构,便于辊子安装,沿坯料输送方向的前后两端均向下弯折成坡度,如图1a~图1c所示。

每一组盖板底板均安装在相应的输料辊道的顶面,沿坯料输送方向两侧的侧板均设有斜面开口,倾斜度为150°,且入料端侧板标高低于对面侧板,便于坯料顺利送入盖板入料端。

2 常见问题及原因分析

2.1 常见问题

传统输料设备的盖板入料端,仅设置立筋板(立筋板上无斜板),或仅设置斜板(没有立筋板支撑),实际生产中会出现盖板剐蹭、卡钢和传输不稳定等问题。

(1)运输坯料通过盖板底板的水平段时,如果坯料来料为向下扣头弯曲,经常出现卡钢、乱钢现象,影响生产节奏和产能。

(2)坯料经步进式动、静齿条,向盖板入料端运输过程中,时常冲击盖板入料端的立筋板,支撑件处联接螺栓损坏严重;另外,坯料经链式横移车抬升时,极易剐蹭盖板入料端,将支撑件处联接螺栓拉断,辊道盖板被掀翻,易触发生产事故。

(3)坯料在冷床冷却期间,经动静齿条动作沿斜板爬坡上行,斜板易变形,从而导致坯料传输不稳定。

(4)坯料经筋板输送至入料端侧板、对面侧板时,会有部分坯料停滞在侧板斜面,不利于坯料顺利输送至下道工序,也会一定程度上影响产能。

因此,需要对传统的冷床输料设备进行技术改进,以解决用户生产的实际问题。

2.2 原因分析

步进式冷床输料设备在运输坯料时,需要步进式动静齿条、链式横移车和升降机构协同完成抬起、横移、下落等一系列动作,整个运输过程要求坯料输送衔接动作连贯流畅。实际生产过程中步进式冷床输料设备在运输坯料时出现的卡阻和冲击,均会对坯料输送产生不利影响。

(1)输料辊道的盖板底板的水平部分设置成一段中空结构,中间由辊子穿过,该中空结构的盖板沿坯料运输方向为水平型式,会与辊子间形成缝隙。当坯料来料为向下扣头弯曲时,小规格坯料较细且软,会沿辊子缝隙钻入盖板下方,从而造成卡钢、乱钢现象,增加了人工劳动强度,也干扰生产节奏和产能。

(2)输料辊道的盖板入料端仅设置立筋板,立筋板数量为两块,但无斜板,动静齿条直接延伸至盖板入料端立筋板,一部分坯料经链式横移车升降运输至盖板底板上。但链式横移车不参与动作期间,另一部分坯料经步进式动静齿条向盖板入料端运输,成批堆积在盖板入料端的立筋板上,从而对两块立筋板形成冲击,影响支撑件处联接螺栓的使用寿命。

此外,坯料经链式横移车运输抬升时,极易剐蹭入料端平板的外沿棱角,若链式横移车此时继续向前横移动作,坯料会将支撑件处的联接螺栓拉断,盖板被掀翻,同时坯料呈乱钢状态,触发生产事故。

(3)输料辊道盖板仅设置入料端斜板,但斜板下没有立筋板,一批坯料在冷床冷却期间,依旧经动静齿条动作沿斜板爬坡上行。此时坯料温度仍有近400℃,入料端斜板因为没有筋板支撑,极易变形从而影响坯料传输的稳定性。

(4)输料辊道盖板两侧的入料端侧板和对面侧板,设有倾斜度为150°的斜面开口,角度相对平缓,坯料在运输时,会有部分留在侧板斜面上,不能滑下至盖板底板的辊子上,坯料不能顺利进入下一工序,从而对产能带来不利影响。

3 优化改进

对传统的步进式冷床输料设备进行优化提升,以解决坯料对盖板的冲击、坯料剐蹭导致盖板被掀翻、坯料卡钢及乱钢等问题,既保证了坯料传输的稳定性,减少掀翻盖板等生产事故,又提升生产节奏和产能。

3.1 结构改进

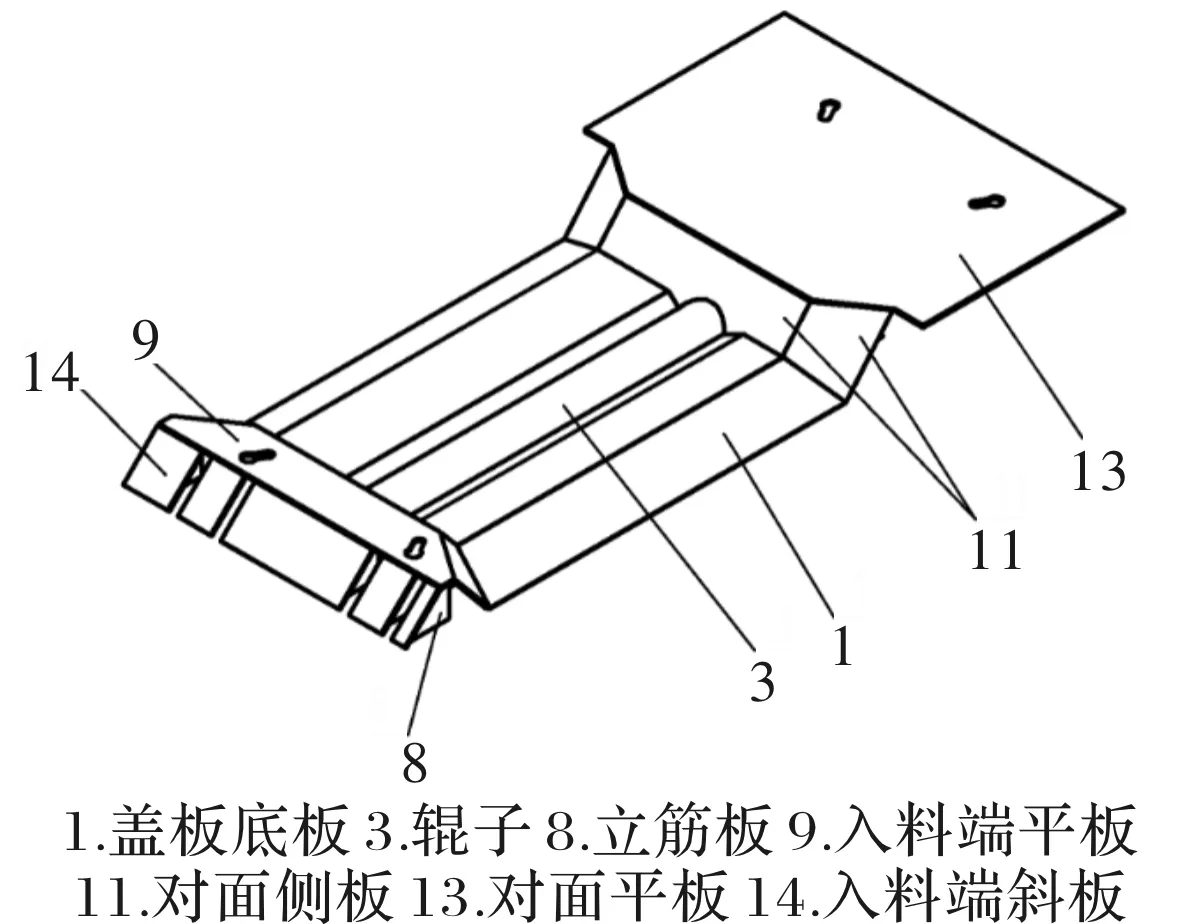

(1)输料辊道的盖板底板结构改进。如图2所示,将输料辊道的盖板底板设计成“两端向下弯折+中间段水平+近辊子侧向下弯折”的结构型式,中间水平段与两端向下弯折结合处加工成圆弧,中间水平段与近辊子两侧向下弯折结合处也加工成圆弧。

图2 改进后的冷床输料设备示意图

改进后的盖板底板,即便来料坯料的前端向下扣头,坯料随旋转的辊子向前运输时,扣头端与弯折成坡度的斜面接触后,也直接由旋转的辊子运输至下一工序。

盖板底板与辊子的临近两侧向下弯折呈现一定坡度,能避免坯料钻入辊子与盖板底板中间水平段结合处的缝隙,防止坯料钻入盖板底板的下方,消除了卡钢、乱钢等现象,降低了人工劳动强度,提升了产能。

(2)盖板入料端与动静齿条结合处的结构改进。在坯料完成抬起、横移、下落等动作的整个运输过程中,入料端平板的外沿与入料端斜板的结合面已经焊后打磨成圆弧状,完全消除了入料端平板的外沿棱角隐患。因此坯料在随链式横移车的整个传输过程中平稳运行,不会出现剐蹭入料端平板的外沿棱角现象,彻底解决了因剐蹭导致支撑件处的联接螺栓剪断、盖板被掀翻等事故隐患。

并且在链式横移车不参与动作期间,另一部分坯料经静齿条、动齿条运输至接触入料端斜板的下沿区域,坯料依次排列在入料端斜板的45°斜面上。随静齿条、动齿条的动作节奏,坯料一根接一根沿入料端斜板的斜面上爬坡缓慢上移,依次越过入料端平板、入料端侧板后,沿入料端侧板的斜面滑落在盖板底板的中间水平段及辊子的顶面,实现坯料的流畅运输。

改进后的输料辊道盖板入料端与动静齿条结合处如图3所示。静齿条与动齿条分别沿辊子轴向两侧,依次交替布置,五块入料端斜板呈间隔布置状态,中间留出四处间隙。便于两组动静齿条顺利工作,全程无卡阻。

图3 改进的入料端与动静齿条结合处示意图

(3)入料端斜板的结构改进。如图4所示,入料端斜板的数量设计为五块,沿入料端平板的外沿依次焊接固定,六块立筋板依次焊接在五块入料端斜板的下表面,其结合面加工成45°倾角,起到支撑加固的作用,相邻两块入料端斜板之间留有空挡,避免与静齿条、动齿条的干涉。这样在坯料传输过程中,就保证了静齿条、动齿条全程无卡阻,顺利实现坯料的平稳传输。

图4 改进的冷床输料设备三维结构图

坯料在入料端斜板的斜面上爬坡缓慢上移,入料端斜板的接料面呈斜面型式结构,且下方均有立筋板支撑固定。一方面,避免了坯料的成批堆积,消除了传统结构中坯料对盖板的冲击现象;另一方面,由于立筋板的支撑,避免了高温坯料对入料端斜板的直接烘烤而变形,保证了入料端斜板平稳传输。

(4)入料端侧板和对面侧板的结构改进。适当加大入料端侧板与对面侧板的斜面倾角,均设计为130°,角度相对较陡,有利于坯料沿斜面滑落在盖板底板的中间水平段及辊子的顶面。而且两端分别与平板、盖板底板等焊接为一体,在辊子旋转运输坯料时,坯料即便滑到入料端侧板与对面侧板的斜面,也会很快滑落下来,减少了坯料在两侧斜面的存钢量和存钢时间,便于坯料随辊子顺利进入下一工序,从而提升产线产能。

3.2 使用效果

改进后的步进式冷床输料设备已在国内某钢厂投产,自投产以来,未出现因坯料剐蹭盖板的现场事故,事故率为零。入料端侧板、对面侧板未出现坯料留存现象,坯料来料向下扣头运输时,未出现卡钢和乱钢事故。在检修和更设备时,经观察盖板底板处支撑件联接螺栓外观完好,无划痕和裂纹,使用状况良好。坯料传输稳定,动作流畅。经实践检验,产线产能提升了26%,经济效益显著。

4 结束语

(1)盖板底板与近辊子结合处向下弯折且成圆弧坡度,消除了运输向下扣头坯料的卡钢、乱钢等现象,降低了人工劳动强度,提升了产能。

(2)入料端斜板与入料端平板的外沿结合面,焊后打磨成圆弧状,消除了入料端平板的外沿棱角隐患,不会出现坯料剐蹭外沿棱角现象,消除了支撑件处联接螺栓剪断、盖板被掀翻等生产事故。

(3)入料端斜板下方用立筋板支撑加固,在运输近400℃高温的坯料时,也能维持原有结构型式,实现了平稳传输。

(4)入料端侧板与对面侧板的倾角均为130°陡角,有利于坯料滑落在辊子顶面,减少了坯料在两侧斜面的存钢量和存钢时间,便于坯料顺利进入下一工序,进一步提升产线产能。