多氧燃烧在转动分银炉上的应用实践*

张继润,许 娜,段建锋,方振华,张德超,和秋谷

(1.云南铜业股份有限公司西南铜业分公司,云南 昆明 650100 2.昆明冶金研究院有限公司,云南 昆明 650531)

目前某公司阳极泥经过湿法处理后得到银精矿,通过火法冶炼银精矿回收其中的有价金属Au、Ag、Se、Te等,采用的熔炼设备主要是转动分银炉,配套燃烧系统为传统的颜式燃料器,燃料主要为0#柴油[1-3]。转动分银炉冶炼银精矿的主要工艺为:加料、还原熔炼、氧化精炼及排放等,整个冶炼过程中,需要的热量均来自传统的颜式燃料器,燃料器的助燃气为空气,空气中夹杂的氮气不参与反应,但会带走大量的热量,不仅造成燃料浪费,而且增加了污染物的排放[4-8]。该公司最新数据统计,转动分银炉每冶炼一吨银阳极板需要消耗柴油1 327 L,其柴油的消耗费占了生产成本的28.7%。本文采用先进的多氧燃烧技术代替传统的颜式燃烧技术应用于转动分银炉的生产实践,对比分析了改造前后的效果,其运行经验及理论数据为阳极炉改造奠定了坚实基础。

1 分银炉多氧燃烧系统的构成及工作原理

1.1 分银炉多氧燃烧系统构成

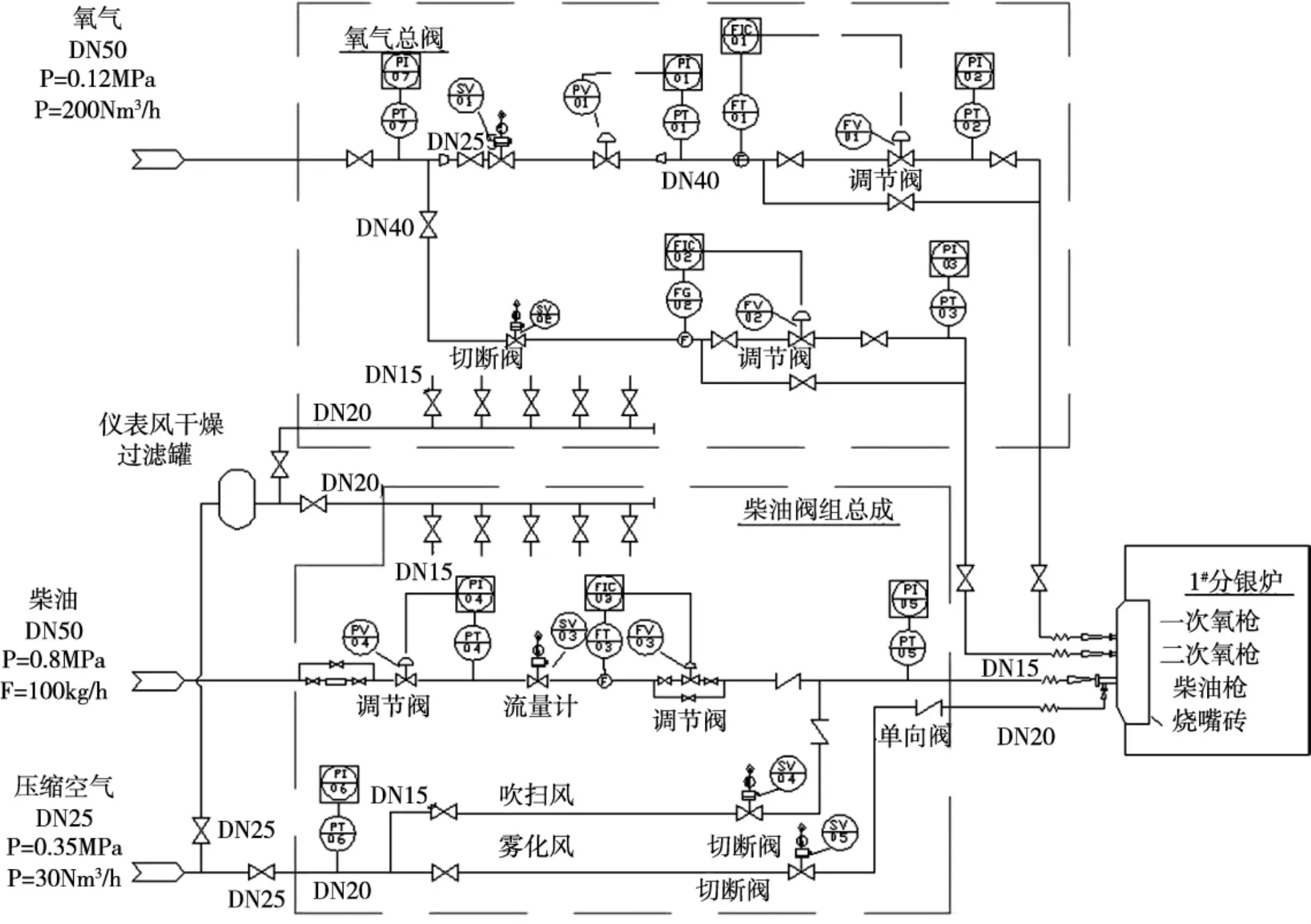

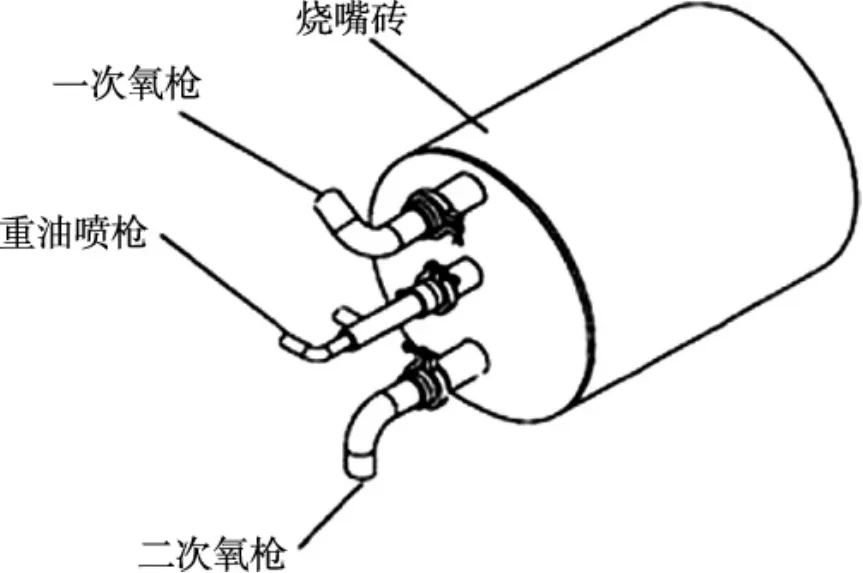

分银炉多氧燃烧系统的多氧燃烧装置由供氧单元、供油单元、燃烧单元、控制单元组成。供氧单元是将氧气供给站的氧气分为一次氧与二次氧,并给燃烧器供氧。燃烧单元由燃烧器与烧嘴砖组成,其结构见燃烧器外形图1。控制单元以PLC为主体与各单元仪表、阀门组成控制系统,由上位机进行操作。

图1 分银炉多氧燃烧系统流程图Fig.1 Flow chart of multi-oxygen combustion system of silver smelting converter

1.2 系统工作原理

多氧燃烧系统的燃烧原理与一般燃烧器有本质上的不同,首先就燃烧过程而言,它是柴油与纯氧在炉内充分混合后分散在炉膛中弥漫性燃烧,没有明显着火点、火焰分布均匀,这样可以使燃料完全燃烧,充分释放热量,有效提高资源利用率,减少烟尘的排放量。

多氧燃烧技术源自北京凯明阳热能技术公司。多氧燃烧装置主要由点火系统、燃料喷口、一次氧枪、二次氧枪等组成。多氧燃气器的一次氧和二次氧分别与燃料参混。燃料进入炉内后,一次氧与部分燃料参混,燃烧形成根部火焰,未燃烧的燃料进入炉膛中,与二次主燃料氧在炉膛发生剧烈反应,形成无烟火焰。在一定范围内,一次氧和二次氧的需氧量可根据燃烧过程的需要进行调节。

分银炉多氧燃烧工艺控制流程,主要由氧站阀组总成、柴油阀和柴油雾化风阀组构成。分银炉多氧燃烧装置中柴油与氧气流量按一定比例进行控制,一次氧与二次氧流量按一定比例进行控制,通过调节一次氧压力阀、柴油压力阀、二次氧流量阀、柴油流量阀使炉膛的火焰达到最佳燃烧效。分银炉多氧燃烧系统流程图见图2。

图2 多氧燃烧器外形图Fig.2 Outline drawing of multi-oxygen burner

2 分银炉多氧燃烧技术改造

拆除原来的燃烧器,用多氧燃烧装置烧嘴进行替换,阀组配置在转动分银炉左上方平台上,扩建改造平台配置阀组,柴油阀组布置于炉体烧嘴砖端处,压缩空气阀组布置于炉后,控制系统配置在门口操作室。

2.1 控制系统改造

多氧燃烧装置在运行时,供氧单元、供油单元、控制单元为燃烧单元服务。完成控制过程的操作是通过控制柜和上位机实现,控制柜完成现场点火控制,流量信号、压力信号采用(4~20)mA传入控制柜。控制系统包括PLC、上位机、供电系统和自动化仪表。利用控制柜中的PLC完成控制过程,上位机安装在操作控制室中,完成实时监控和操作。

2.2 能源管网改造

氧气外管线从现有动力车间至熔炼车间的氧气总管上接出,DN80管道沿现有管廊和桥架接到稀贵车间分银炉氧气阀站附近,总长约500 m。在接入点处设置DN80总阀门,在分银炉氧气阀站处各设置一台DN50截止阀。在氧气管道两端设置氮气置换口和吹扫口。沿途设置支架时考虑管线的自由膨胀。

2.3 炉体燃烧端炉砖改造

空气助燃燃烧器结构简单但体积大、外形笨重,与之配套的燃烧风输送管道口径大,占据炉前操作平台空间较大。对已有1#转动分银炉燃烧器拆除。烧火端炉砖按照多氧燃烧器的不锈钢外壳,采用半再结合镁铬砖(380×150×93/61) mm异型砖、(330×150×75)mm方砖进行砌筑,同时采用焊接方式固定在原有燃烧器的位置,其烧嘴砖采用螺栓固定在不锈钢外壳内,使之与烧嘴砖形成整体。

3 存在的问题及整改的措施

3.1 燃烧系统油氧控制

多氧燃烧系统小火控制(柴油流量30kg/h以下时),燃烧火焰效果不是太好,在控制时也不太稳定。柴油雾化效果受压缩风影响大,雾化差的时候会出现火星和喘震。烧嘴砖柴油枪孔容易结碳,可能是燃烧效果不充分或者油枪接头处漏油造成的,导致烧嘴砖孔冒白烟,严重时会出现火焰。氧气总管压力有波动(0.13~0.21)MPa,对手动操作时氧气流量的稳定运行产生一定影响。烧嘴砖烧蚀较快,目前最短处只有360 mm。

3.2 动力波收尘系统烟尘量升高

由于多氧燃烧采用弥漫式燃烧氧化气氛强,烟尘颗粒较以前小,合金中的硒铅随着烟尘挥发进入收尘系统,导致动力波系统烟尘量较以前增加了50%,动力波后段易堵塞,加大了动力波清理工作量。

3.3 炉渣含银升高

多氧燃烧系统是用纯氧代替以前的压缩空气助燃,在还原熔化阶段,氧气参与了炉内反应,造成还原熔炼阶段炉内气氛氧化性过强,致使炉渣含有部分氧化渣,由于氧化渣粘性高,易夹杂合金,不利于分银炉炉渣的澄清,从而导致了分银炉炉渣含银过高,渣含银从原来的0.35%上升到0.5%。

3.4 优化措施

1)通过调整一次、二次氧比例因子,采用A-90刚玉浇铸材料制作烧嘴砖,筑炉改造烧嘴砖采用方形烧嘴砖内嵌至炉墙,利用炉墙砖保护烧嘴砖,减少烧嘴砖烧蚀,保障其耐高温强度,避免了油枪烧蚀结碳的情况。同时调整烧嘴砖位置,使火焰角度偏向炉膛内部,避免吹炼时熔体飞溅堵塞油枪造成回火;

2)对动力波沉降室进行改造,在其内部增加挡板,增加烟气停留沉降时间,使细颗粒烟尘沉降。优化动力波收尘系统一级喷嘴压力,使烟尘在一级塔内沉降过滤,避免烟尘后移;

3)通过调整熔化澄清阶段氧气、柴油比例,在炉渣澄清阶段降低炉内氧气比例,同时向炉内二次加入碳粉和碳酸钠,增加还原熔炼后期炉内还原气氛及澄清时间等,提高渣流动性,降低炉渣含银。

4 应用后取得的效果

4.1 节能效果有效提升

由于多氧燃烧系统采用柴油-氧气纯氧弥漫性燃烧技术代替原来柴油齿轮泵机械雾化、普通空气燃烧系统。柴油单耗由原来的1 356 L/t·阳极板降低到目前656.35 L/t·阳极板,较原来老式燃烧系统降低柴油单耗50%,节油效果显著。具体见表1所示。

表1 多氧燃烧与传统燃烧柴油单耗对比Tab.1 Unit consumption comparison between multi-oxygen combustion and traditional diesel oil combustion

4.2 过程可控、效率高

多氧燃烧系统所有控制元件均由PLC控制,控制老式燃烧系统方便,整个燃烧程实现自动控制,冶金炉内的火焰长度、宽度可灵活调整,与普通空气燃烧相比,冶金炉内温度场更加均匀,传热效果更好。不需要人工凭经验判断燃烧效果和炉温,对于标准化作业有很好的推动力。有连锁投运报警系统进行监控,安全保障方面也比较好。

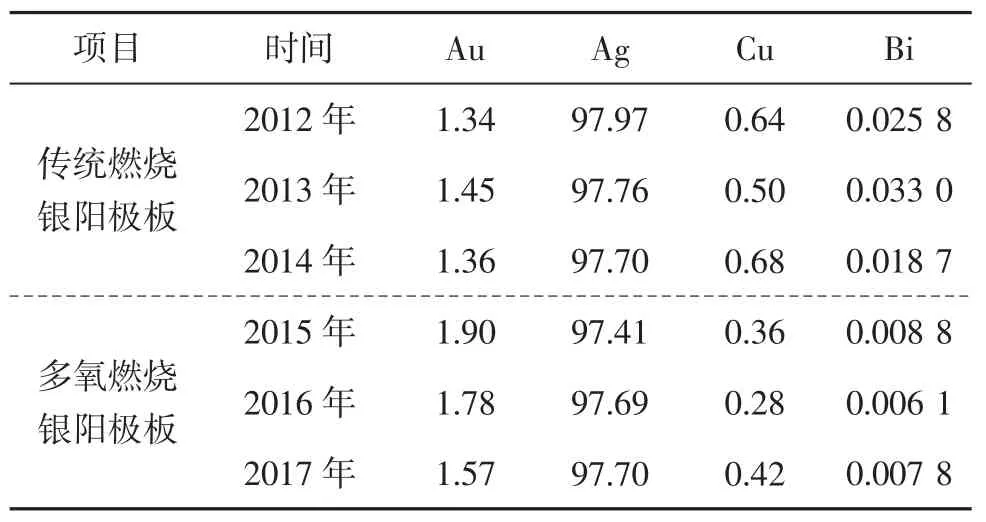

4.3 氧化气氛好,除杂效果提升

采用多氧燃烧系统后,由于氧气参与了反应,加强了氧化精炼阶段除杂能力,特别是对金银合金中的铜、铋除杂能力较好,同时避免了炉墙上的杂质烧蚀二次污染合金,银阳极板中杂质含量较之前下降明显。具体见表2所示。

表2 多氧燃烧与传统燃烧银阳极板杂质含量Tab.2 Impurities content of silver anode plate of multioxygen combustion and traditional diesel oil combustion %

4.4 炉体升温加快

传统燃烧方式炉温难以控制,特别是在浇铸阶段,如果浇铸包温度不够,极易造成银水冷凝在浇铸包的浇口,造成浇铸过程中断,多氧燃烧技术升温快,在浇铸包出现银水粘附时,通过调整油量及氧量,可短时间内对浇铸银水给予热补偿,避免浇铸包冷凝造成的浇铸过程中断,减少柴油的消耗保证炉时。

4.5 烟气量降低

转动分银炉经过多氧燃烧系统改造后,还原熔炼与氧化精炼单位时间内柴油消耗量降低了一半,从而减少了50%的CO2排放,采用氧气助燃方式降低了压缩空气带来氮气的影响,而且在炉膛空间不变的情况,相对扩大了燃烧空间,使柴油燃烧更加充分,降低传统燃烧方式员工操作风油比不合理燃烧时的黑烟产生。同时幅减少了炉前的低空污染及烟气排放量。

4.6 湿式收尘系统烟气入口温度降低

未使用多氧燃烧技术之前,还原熔炼期动力波湿式收尘系统烟气入口温度基本维持在(200~250)℃,甚至有时超过了250℃,氧化精炼期都达到150℃,动力波湿式收尘系统设计要求入口烟气温度不能超250℃,因而员工在入口烟气高时将炉口摇下或降低柴油流量,造成低空污染及炉时延长,采用多氧燃烧技术后,整个冶炼过程烟气入口温度都能控制在100℃左右,有效地保证了动力波湿式收尘系统的安全。

4.7 辅料的消耗减低

氧化精炼后期需要加入硝酸钠对炉内金银合金中的铜、硒进一步除杂,传统操作吨银阳极板硝酸钠的单耗为60 kg,采用多氧燃烧技术后,整个冶炼在强氧化的气氛下进行,杂质去除能力较强,故在清合金阶段吨银阳极板硝酸钠单耗降低至30 kg左右。银阳极板柴油单耗节约50%,由1 356 L/t·阳极板降低至656.35 L/t·阳极板,节约费用222.27万元/年,硝酸钠由60 kg/t·阳极板降低至30 kg/t阳级板,节约费用3.37万元,除去氧气增加的费用,每年可节约生产费用173.14万元。

4.8 炉时缩短

颜式燃烧器分银炉冶炼周期为48 h,采用多氧燃烧系统后,由于升温较快,燃烧均匀,缩短了进料熔化阶段时间;氧气不但参与燃烧,也提高了冶炼过程中炉内氧化气氛,在氧化精炼过程中通过合理调节氧气柴油比例,加大氧气通入量,提高除杂效率,总体上缩短炉时6 h。

目前燃烧系统油氧控制稳定,且烧嘴砖的使用寿命由原来的半个月增加至6个月,收尘系统烟尘量减小,烟尘含银稳定在5%以下,炉渣含银稳定在0.3%左右。

5 结语

1)多氧燃烧系统在阳极泥转动分银炉上的应用,降低柴油单耗约50%,提高了柴油的热利用效率;

2)烟气CO2排放减少了50%,降低了燃料成本和烟气处理设施运行成本;

3) 辅料硝酸钠单耗减至30 kg左右,用量降低50%;

4)加强氧化精炼阶段除杂能力,对金银合金中的铜、铋除杂能力较好;

5)升温较快,燃烧均匀,缩短了炉时6 h。

总之,多氧燃烧系统具有节能、减排、降耗、自动化程度高等显著特点。