钢渣-锰渣复合陶粒对Cu2+的吸附机理研究

李子木,李灿华,查雨虹,李明晖,都 刚

(安徽工业大学冶金工程学院,安徽马鞍山 243002)

水中超量的铜会影响水生动植物的生长,如被人体摄入会引发诸多疾病。重金属离子的治理方法包括化学沉淀法、生物膜法、吸附法、反渗透法等。其中吸附法的经济效益高,被认为是最具应用前景的技术。

钢渣的比表面积较大、化学活性高,且可水解生成水化硅酸钙,是一种良好吸附材料,可用于水处理领域〔1〕。但多数研究未解决钢渣吸附后的固液分离问题。锰渣的比表面积大,曾越等〔2〕将电解锰渣作为基料制备了方沸石吸附剂,其对Pb2+的去除率高达95.47%。鉴于钢渣具有高碱性可沉淀重金属离子的性能,而锰渣的比表面积较大,笔者制备了钢渣−锰渣复合陶粒吸附剂,研究其对Cu2+的吸附特性。该复合陶粒既能释放OH−固化重金属离子,又能实现固液分离,去除过程简易化且节约成本,以期达到固废资源化和处理铜污染的目的。

1 实验部分

1.1 材料与仪器

五水硫酸铜,纯度为99.0%,分析纯。实验用水为去离子水。钢渣为中国柳钢集团的转炉钢渣,主要含有Ca、Si、Fe 等元素。锰渣取自广西中信集团,主要含有Si、Al、Fe 等元素。 钢渣和锰渣的主要成分见表1。

表1 钢渣和锰渣的主要成分及质量分数Table 1 Main components and mass fraction of steel slag and manganese slag %

DHG-9425A 电热鼓风干燥机,上海一恒科学仪器有限公司;FA2004 型万分之一电子天平,上海舜宇恒平科学仪器有限公司;pHS-3E 型pH 计,上海仪电科学仪器股份有限公司;JDIA-40 型圆盘造粒机,浙江正泰电器有限公司;SM-500 TEST MILL 型球磨机,DBS-300 型顶击式标准筛振筛机,无锡建仪仪器机械;B13-3 型智能恒温定时磁力搅拌器,上海司乐仪器有限公司;X 射线衍射仪,德国布鲁克公司。

1.2 实验方法

配制人工模拟含铜废水,改变实验条件,采用单因素控制法确定最佳实验条件。Cu2+质量浓度采用电感耦合等离子体原子发射光谱仪(ICP)进行测定。

(1)吸附剂的制备。准备不同配比的原料〔A,全钢渣;B1,m(钢渣)∶m(锰渣)=9∶1;B2,m(钢渣)∶m(锰渣)=8∶2;B3,m(钢渣)∶m(锰渣)=7∶3;B4,m(钢渣)∶m(锰渣)=6∶4;B5,m(钢渣)∶m(锰渣)=5∶5;B6,m(钢渣)∶m(锰渣)=4∶6;B7,m(钢渣)∶m(锰渣)=3∶7;B8,m(钢渣)∶m(锰渣)=2∶8;B9,m(钢渣)∶m(锰渣)=1∶9;C,全锰渣〕,用球磨机和标准筛振筛机将钢渣和锰渣磨成75 μm(200 目),混匀,用圆盘造粒机制备陶粒。陶粒样品放入电热鼓风干燥机中烘干,筛选直径为3~5 mm的颗粒,得到吸附剂样品。

(2)模拟水样的制备。称取3.960 0 g 硫酸铜置于1 000 mL 容量瓶中,用去离子水溶解后,再用去离子水稀释至刻度,摇匀,得到1 000 mg/L Cu2+标准溶液作为贮备液。其他浓度Cu2+溶液按比例即用即配。

2 结果与讨论

2.1 表征分析

2.1.1 XRD 表征

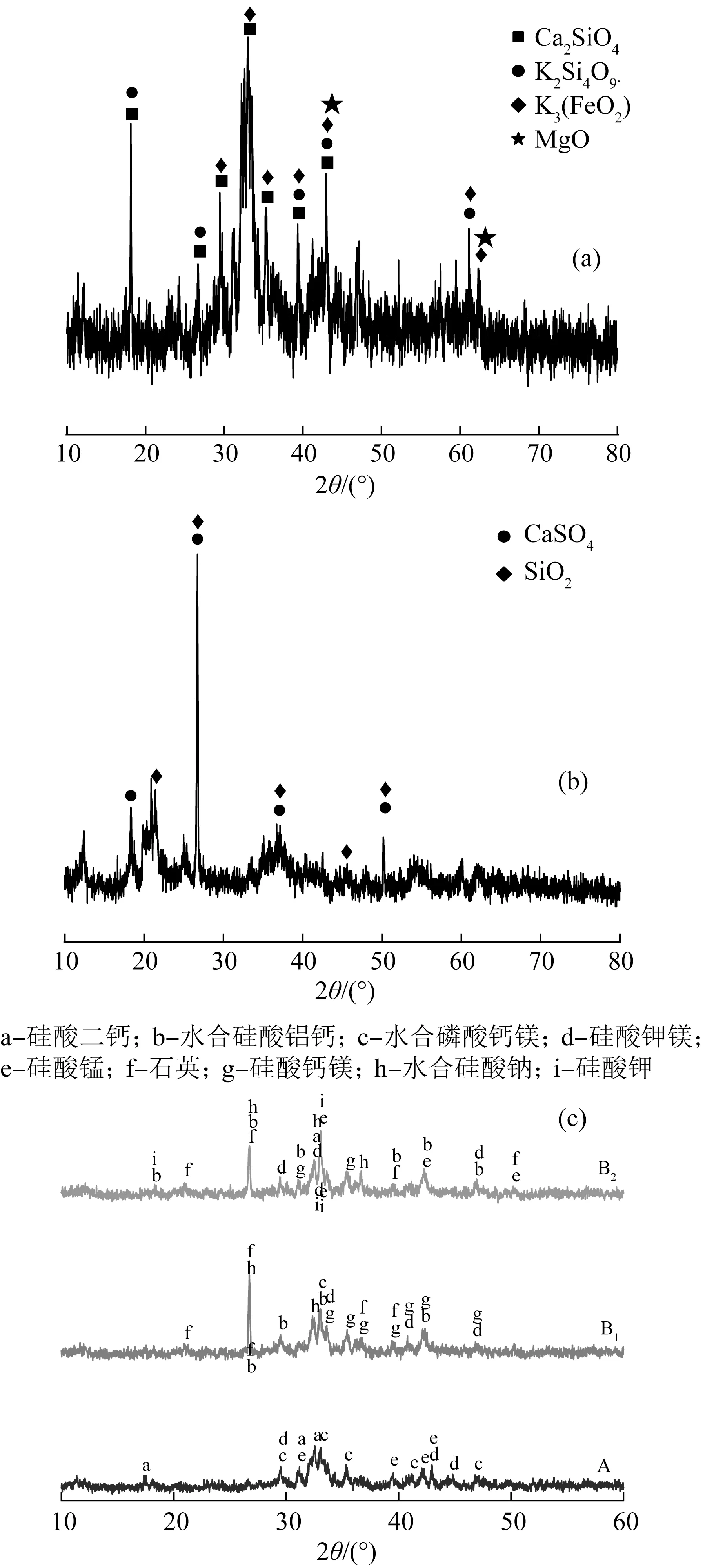

为确定钢渣、锰渣和复合陶粒(B1、B2)的结构组成,用X 射线衍射仪进行分析,结果如图1 所示。

由图1(a)可见,钢渣的杂峰很多,说明其组成比较复杂,其中衍射峰较高的是硅酸化合物,这也与钢渣的XRF 表征结果一致。锰渣的XRD 谱图与钢渣相似,杂峰同样较多,说明锰渣成分也十分复杂,锰渣的物相中以石英和石膏为主。

图1 钢渣(a)、锰渣(b)和钢渣-锰渣复合陶粒(c)的XRD 谱图Fig. 1 XRD of steel slag(a),manganese slag(b)and steel slag-manganese slag composite ceramsite(c)

A、B1、B2 陶粒吸附剂的XRD 谱图大致相同,主要为硅酸盐类、水合磷酸盐类、水合硅酸盐类、石英和硅酸二钙等。硅酸二钙在A 的物相中比较明显,说明在全钢渣陶粒中硅酸二钙未完全进行水化反应。加入锰渣后,陶粒中的硅酸二钙衍射峰完全消失,表明硅酸二钙已完全水化。物相中的硅酸盐类化合物,则是钢渣中的碱性氧化物水解形成的碱性环境,放出的热量使Si—O 键断裂而形成。

2.1.2 BET 表征

BET 分析结果见表2。

表2 BET 数据Table 2 Sample BET data

由表2 可见,钢渣的比表面积和孔容较小,与比表面积大的锰渣混合后,制备出的复合陶粒比表面积和孔容较大,陶粒表面的吸附位点增加,吸附能力增强。

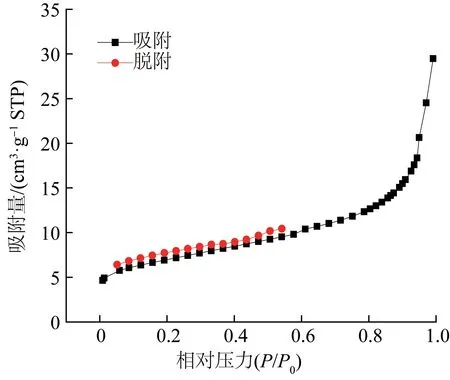

图2为钢渣-锰渣复合陶粒B5 的吸附−脱附曲线,图中曲线符合国际理论与应用化学会(IUPAC)定义的Ⅱ型等温线,说明其吸附为单层吸附。

图2 钢渣-锰渣复合陶粒的吸附-脱附曲线Fig.2 Adsorption-desorption curve of steel slag-manganese slag composite ceramsite

2.1.3 SEM 分析

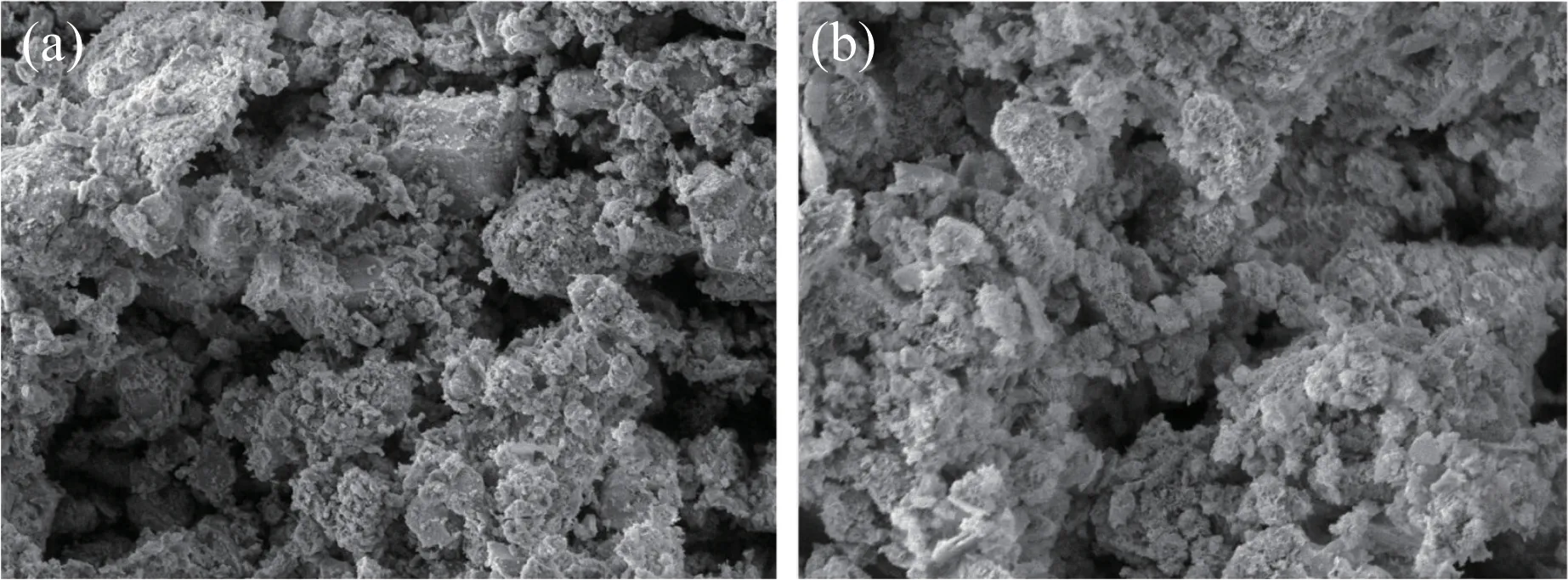

将复合陶粒B5放入500 mg/L铜溶液中吸附30 min,吸附前后复合陶粒的SEM 照片如图3 所示。

图3 吸附前(a)和吸附后(b)复合陶粒的SEM 照片Fig. 3 SEM of ceramsite before adsorption(a)and after adsorption(b)

由图3(a)可见,吸附前复合陶粒表面有许多块状物,这些块状物之间存在大量缝隙和孔洞,比表面积增大,陶粒表面存在大量吸附位点。由图3(b)可见,吸附后陶粒表面仍有大量块状物,但块状物之间的缝隙和孔洞变少,块状物表面聚集大量白色颗粒,表明陶粒表面的吸附位点与Cu2+结合。

2.2 不同配比复合陶粒对Cu2+的去除效果

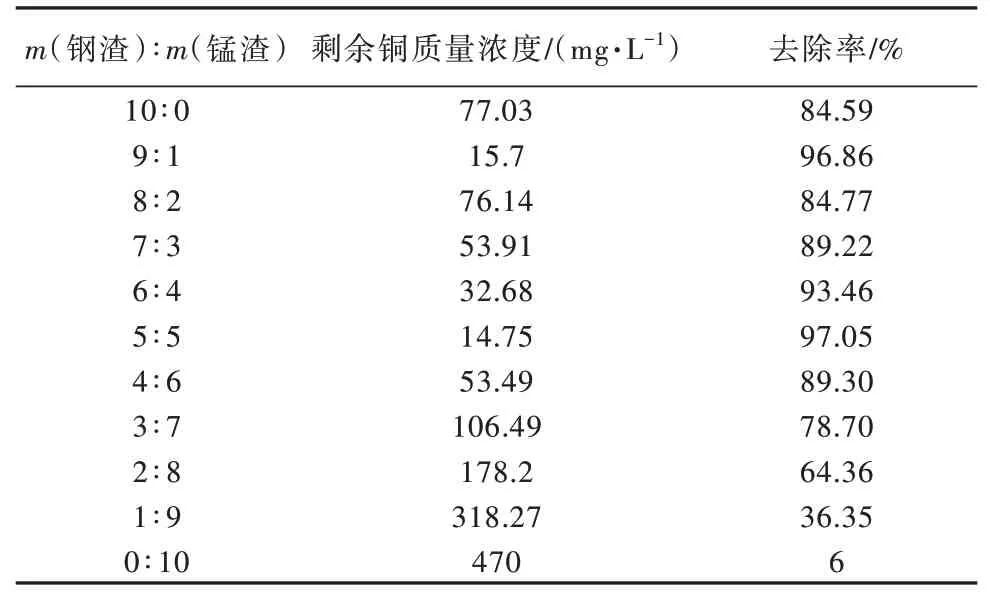

分别取1.0 g 的A、B1、B2、B3、B4、B5、B6、B7、B8、B9、C 样品,置于装 有500 mg/L 铜标 准溶液的100 mL 烧杯中,设置吸附温度为25 ℃,吸附时间为30 min,搅拌速度为300 r/min,考察钢渣锰渣配比对Cu2+去除效果的影响,结果如表3 所示。

表3 不同配比钢渣-锰渣复合陶粒对Cu2+的吸附效果Table 3 The effect of steel slag-manganese slag composite ce⁃ramsite with different proportions on the adsorption of Cu2+

由表3 可见,m(钢渣)∶m(锰渣)=5∶5 时,钢渣-锰渣复合陶粒对Cu2+的吸附效果最佳。通过加入一定量的锰渣可以提高钢渣的活性〔3〕,增强钢渣-锰渣复合陶粒的吸附效果。在锰渣比例增加过程中,前期去除率变化较小,m(钢渣)∶m(锰渣)为5∶5 时吸附率达到最佳;此后继续增加锰渣用量,发现复合陶粒对Cu2+的吸附效果有明显减弱趋势,全锰渣陶粒对Cu2+的去除率很小。由此推断,复合陶粒对Cu2+的吸附主要依靠钢渣水化形成的高碱性环境:碱性环境下Cu2+可形成Cu(OH)2沉淀,锰渣和钢渣在碱性环境下反应,加速C-S-H 凝胶(水化硅酸钙凝胶)、硅酸盐等水化物的产生,水化物对铜进行吸附;而较大的比表面积使陶粒有更多的吸附位点,提高对Cu2+的吸附能力。

2.3 吸附时间对Cu2+去除效果的影响

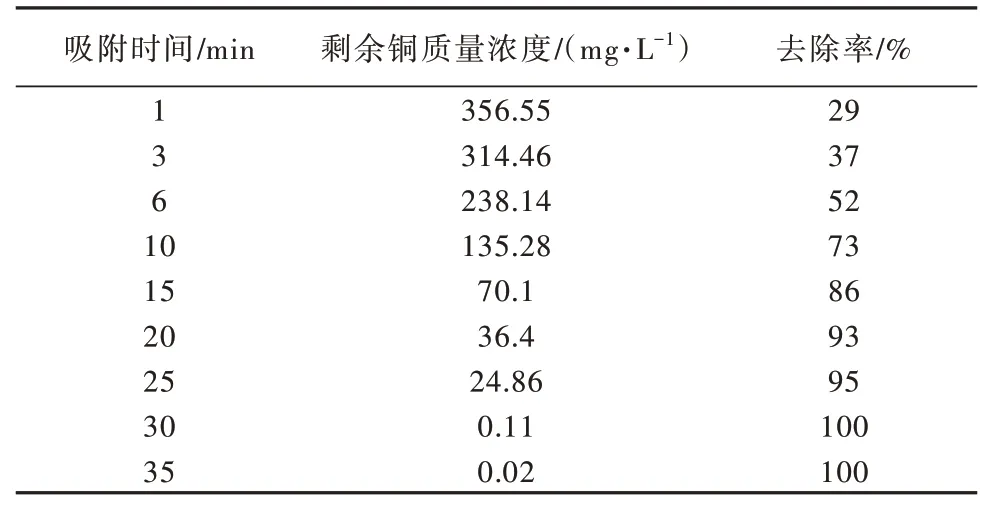

在8 份100 mL Cu2+溶液(Cu2+初始质量浓度为500 mg/L)中分别加入1.0 g 钢渣-锰渣复合陶粒〔m(钢渣)∶m(锰渣)=5∶5,后续实验均采用该比例〕,设置搅拌速度为300 r/min、吸附温度为25 ℃,进行吸附实验。取样过0.45 μm 水系滤膜,用ICP 测定滤液中的Cu2+,考察吸附时间对Cu2+去除效果的影响,结果如表4 所示。

由表4 可见,钢渣-锰渣复合陶粒对Cu2+的吸附分为3 个阶段。初始阶段,钢渣−锰渣复合陶粒对Cu2+的吸附量明显增加,这是由于实验初期复合陶粒表面存在大量吸附点,大量游离Cu2+扩散到固相−液相界面,与陶粒表面的吸附点结合,实验中有少量白色絮状物生成。随着时间延长,白色絮状物变多,溶液中剩余Cu2+较少,陶粒表面的有效吸附点被游离Cu2+大量占用,Cu2+由复合陶粒表层扩散到内部,此阶段吸附速率较缓慢。30 min 时复合陶粒基本将Cu2+吸附完全,达到平衡状态。该变化趋势与相似类型的钢渣复合陶粒大致一致〔4〕。

表4 吸附时间对钢渣-锰渣复合陶粒吸附Cu2+效果的影响Table 4 The effect of adsorption time on the adsorption of Cu2+by steel slag-manganese slag composite ceramsite

2.4 温度对Cu2+去除效果的影响

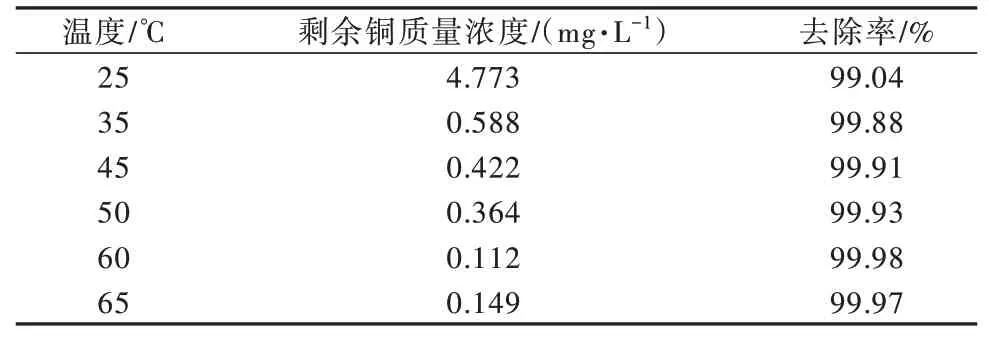

在Cu2+初始质量浓度为500 mg/L、Cu2+溶液体积为100 mL、钢渣−锰渣复合陶粒投加量为1.0 g、搅拌速度为300 r/min 的条件下,在不同反应温度下恒温搅拌,吸附30 min,取样静置后过0.45 μm 水系滤膜,测定滤液中的Cu2+,考察温度对Cu2+去除率的影响,结果如表5 所示。

表5 温度对钢渣-锰渣复合陶粒吸附Cu2+的影响Table 5 The effect of reaction temperature on the adsorption of Cu2+by steel slag-manganese slag composite ceramsite

由表5 可知,温度对钢渣−锰渣复合陶粒吸附Cu2+的效果基本没有影响,去除率基本保持在99%以上。从剩余铜质量浓度的变化情况来看,开始阶段剩余Cu2+有一定变化,但可忽略不计。判断钢渣−锰渣复合陶粒吸附Cu2+的过程对温度有较强的适应性,且吸附效果极佳。

2.5 搅拌速度对Cu2+去除效果的影响

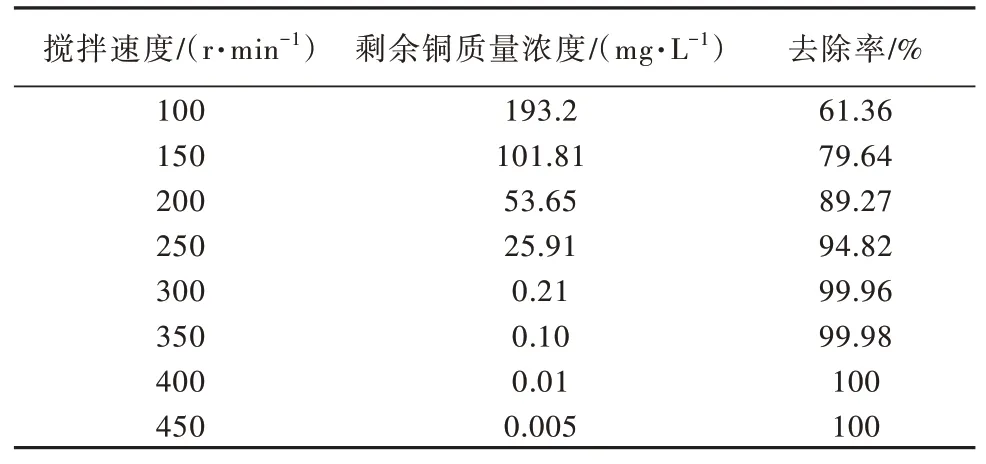

搅拌速度影响复合陶粒的水解,以及Cu2+与复合陶粒的接触,是吸附实验的关键因素之一。在8份初始质量浓度为500 mg/L 的100 mL Cu2+溶液中分别投加1.0 g 钢渣-锰渣复合陶粒,室温下以不同搅拌速度进行吸附,30 min 后取样过0.45 μm 水系滤膜,测定滤液中的Cu2+,结果见表6。

表6 搅拌速度对钢渣-锰渣复合陶粒吸附Cu2+的影响Table 6 The effect of stirring speed on the adsorption of Cu2+by steel slag-manganese slag composite ceramsite

由表6 可知,搅拌速度为100~300 r/min 时,钢渣−锰渣复合陶粒的吸附效果随搅拌速度的增加而快速增大。原因在于搅拌速度加快可增大Cu2+与复合陶粒的接触面积,在较高浓度的Cu2+环境下,复合陶粒表面有更多结合位点参与吸附。同时,加快搅拌速度可加速复合陶粒的水解,生成大量C-S-H 凝胶和OH−〔5〕,提高对Cu2+的去除率。当搅拌速度增至300 r/min 以上时,溶液中的Cu2+基本被吸附完全。实验确定最佳搅拌速度为300 r/min。

2.6 初始质量浓度对Cu2+去除效果的影响

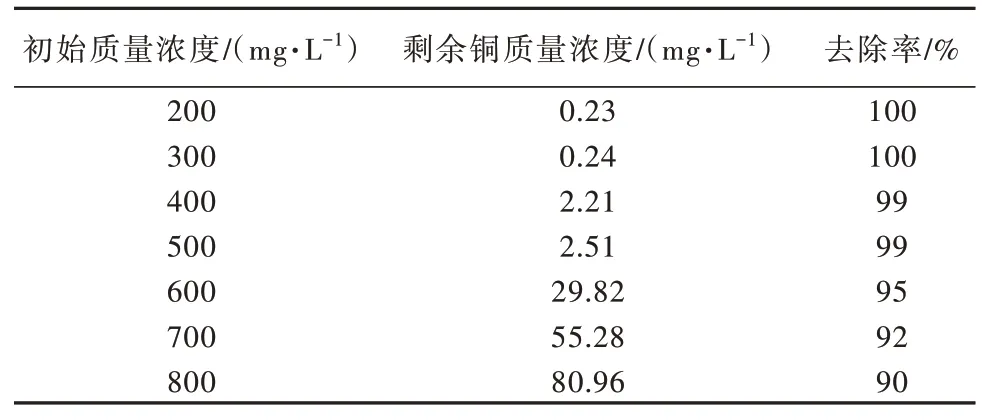

室温下,在7 份100 mL、初始质量浓度不同的Cu2+溶液中分别投加1.0 g 钢渣−锰渣复合陶粒,300 r/min搅拌速度下搅拌30 min,取样过0.45 μm 水系滤膜,测定滤液中的Cu2+,结果见表7。

表7 初始质量浓度对钢渣-锰渣复合陶粒吸附Cu2+的影响Table 7 The effect of initial mass concentration on the adsorp⁃tion of Cu2+by steel slag-manganese slag composite ceramsite

如表7 所示,随着Cu2+初始质量浓度的增加,钢渣-锰渣复合陶粒的去除率呈下降趋势。这是由于Cu2+在稀释溶液中的迁移率高,去除率更高。随着Cu2+质量浓度的增加,陶粒的吸附趋于饱和,Cu2+去除率降低。可见,在钢渣-锰渣复合陶粒投加量为1.0 g 的条件下,Cu2+初始质量浓度为500 mg/L 时陶粒趋于吸附饱和状态。

2.7 钢渣-锰渣复合陶粒对Cu2+的吸附机理

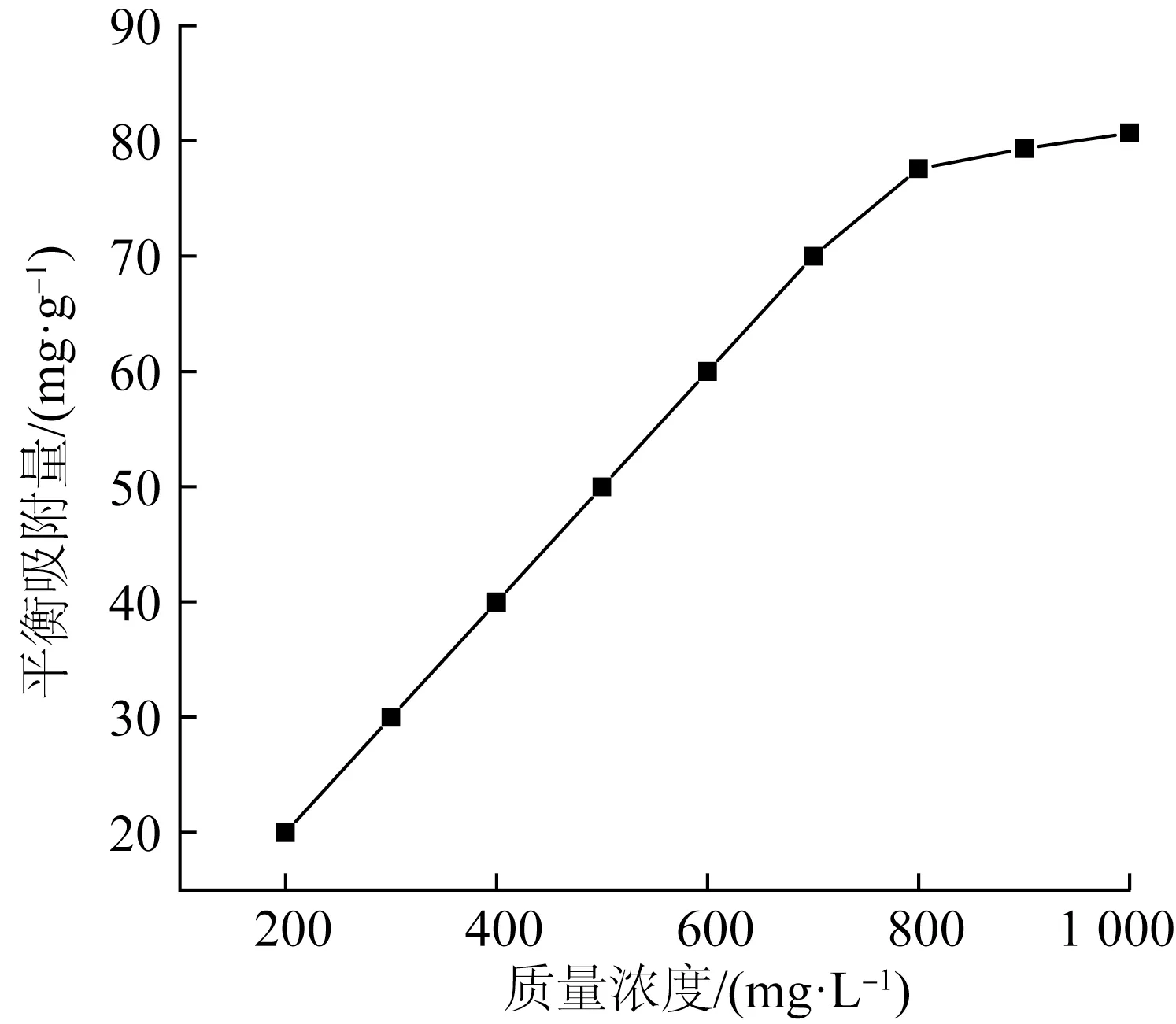

(1)等温吸附。等温条件下,吸附达到平衡时吸附量与Cu2+质量浓度之间的曲线即陶粒与Cu2+的等温吸附曲线。等温吸附线可反映吸附剂的吸附性能,用于描述固体在溶液中的吸附现象〔6〕。常温下,将1.0 g 钢渣-锰渣复合陶粒放入100 mL不同初始质量浓度(200、300、400、500、600、700、800、900、1 000 mg/L)的Cu2+溶液中,设置搅拌速度为300 r/min,吸附时间1 h,得到钢渣−锰渣复合陶粒的等温吸附曲线如图4 所示。

图4 Cu2+的等温吸附曲线Fig.4 Cu2+adsorption isotherm curve

图4中,Cu2+初始质量浓度为200~700 mg/L 时,随着Cu2+的增加,陶粒的平衡吸附量上升,其与初始质量浓度基本呈线性关系。此阶段的陶粒表面吸附位点充足,能够完全吸附溶液中的Cu2+;Cu2+初始质量浓度达到800 mg/L 后,陶粒的平衡吸附量逐渐趋于稳定,吸附趋于饱和状态。

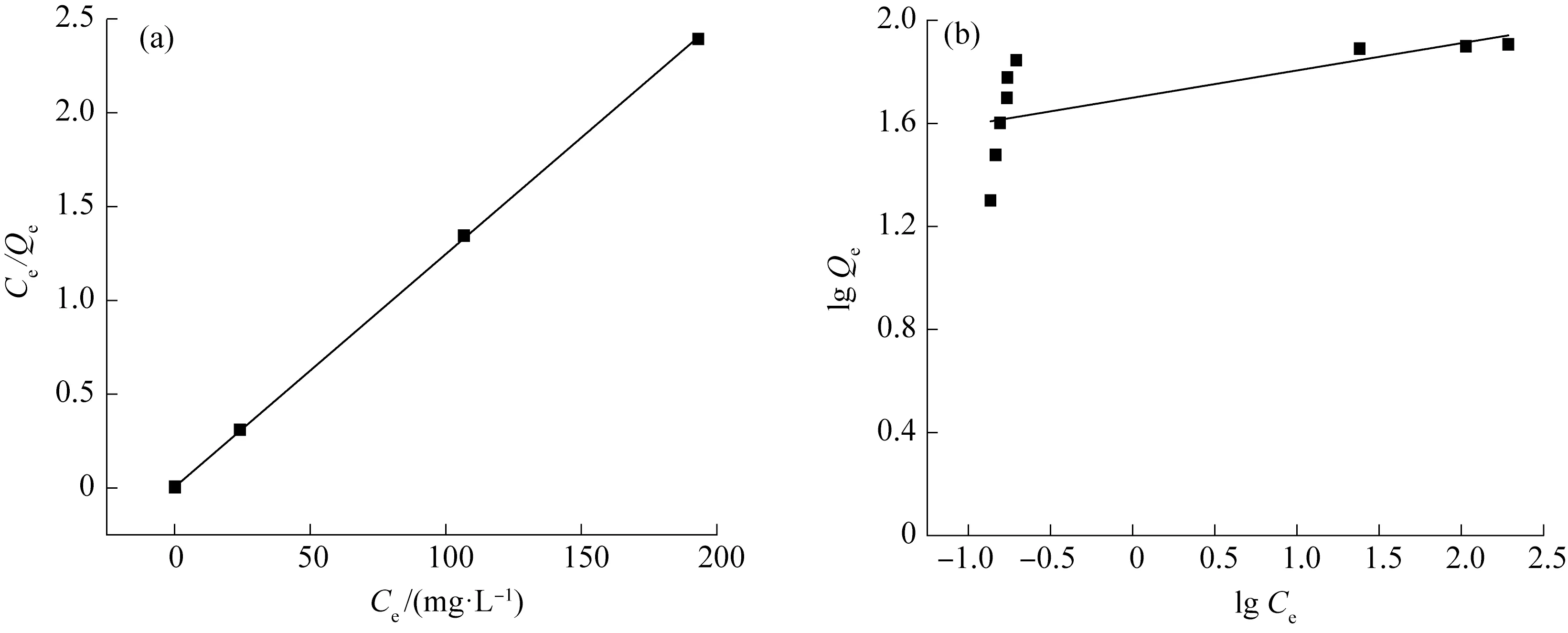

采用Langmuir 等 温 吸 附 模 型〔7〕和Freundlich 等温吸附模型〔8〕对吸附过程进行分析。拟合后得到Cu2+的Langmuir 等温吸附模型和Freundlich 等温吸附模型,如图5 所示。拟合参数见表8。

表8 等温吸附方程中的参数Table 8 Parameters in isothermal adsorption equation

图5 Langmuir 等温吸附方程(a)和Freundlich 等温吸附方程(b)Fig. 5 Langmuir isotherm adsorption equation(a)and Freundlich isotherm adsorption equation(b)

由表8 可见,Langmuir 等温模型和Freundlich等温模型拟合的相关系数R2分别为0.99、0.46,钢渣−锰渣复合陶粒对Cu2+的吸附更符合Langmuir吸附模型,即复合陶粒对Cu2+的吸附属于单分子层吸附。在考察的初始质量浓度范围内RL均介于0~1,说明该体系对整体吸附行为有促进作用。由Langmuir 等温吸附模型计算出陶粒对Cu2+的理论饱和吸附量qmax为83.3 mg/g,与实际饱和吸附量80.69 mg/g 相符合,表明钢渣-锰渣复合陶粒对水中Cu2+的吸附过程与Langmuir 等温模型的单层吸附一致。

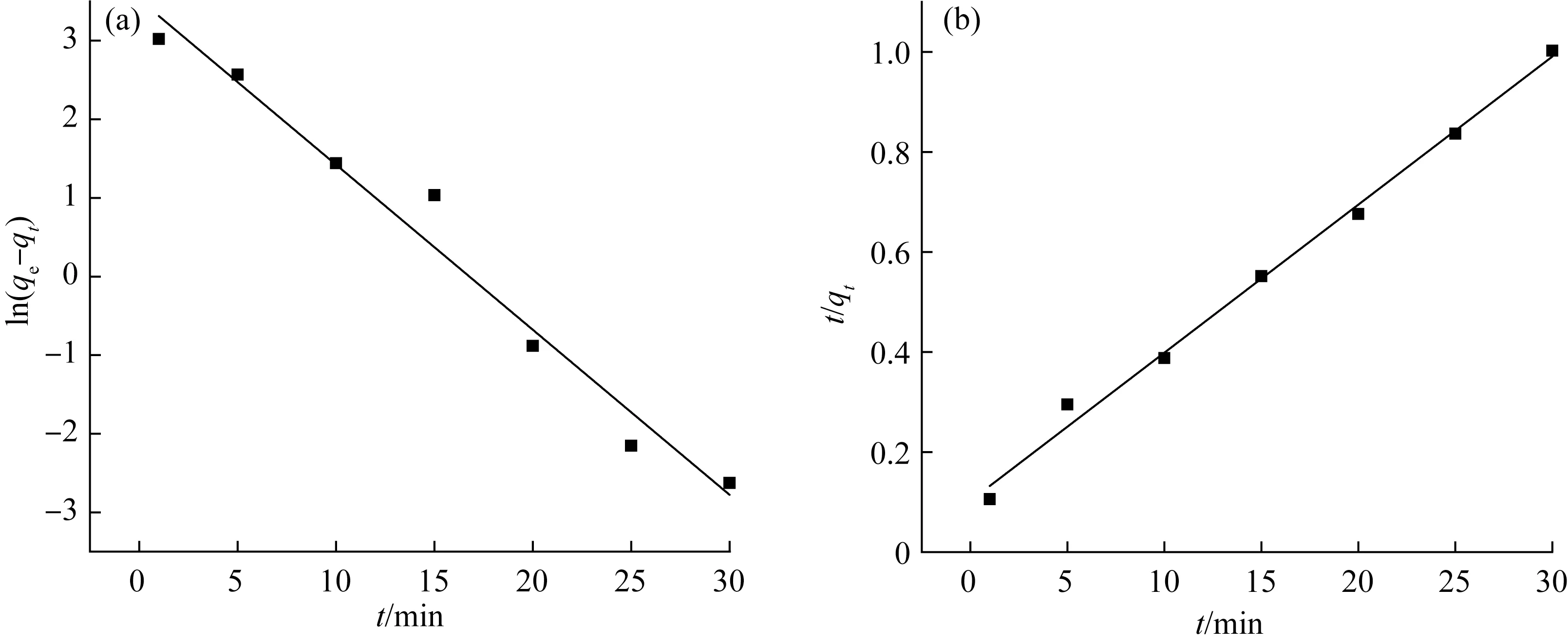

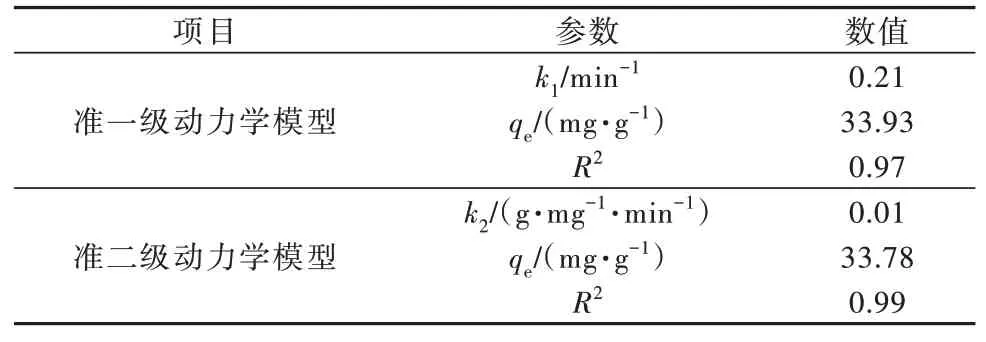

(2)吸附动力学方程。通过对吸附动力学模型的拟合可判断吸附反应机理,并得到相关动力学参数〔9〕。

常温下向8 份500 mg/L 含Cu2+溶液中分别加入1.0 g 钢渣−锰渣复合陶粒,搅拌速度为300 r/min,进行 吸 附 实 验,吸 附 时 间 取1、3、6、10、15、20、25、30 min,过0.45 μm 水系滤膜,测定滤液中的Cu2+质量浓度,分别用准一级反应动力学模型和准二级反应动力学模型对动力学数据进行拟合,拟合曲线见图6,拟合相关动力学参数见表9。

图6 准一级动力学模型(a)和准二级动力学模型(b)拟合曲线Fig. 6 Fitting curves of quasi-first-order kinetic model(a)and quasi-second-order kinetic model(b)

由表9 可知,2 种模型的相关系数都很高,且得出的平衡吸附量相差不大。与准一级动力学模型相比,准二级动力学模型的相关系数更高,拟合的曲线效果更好,说明复合陶粒在吸附过程中以化学吸附为主,物理吸附为辅。钢渣-锰渣复合陶粒对Cu2+的吸附动力学可近似用准二级动力学模型描述。

表9 动力学模型参数Table 9 Parameters in the kinetic model

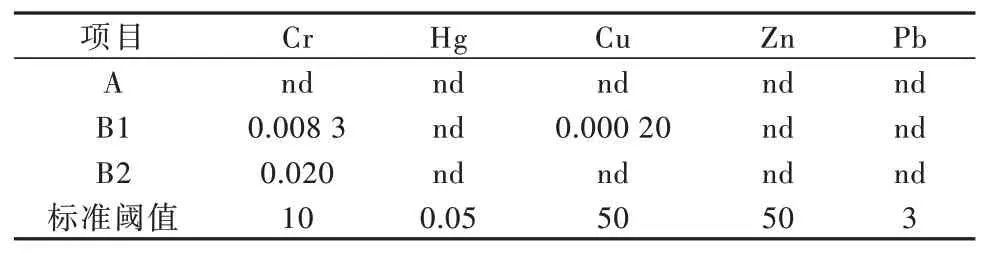

2.8 吸附剂浸出毒性研究

为验证钢渣-锰渣复合陶粒作为水处理吸附剂的可行性,通过TCLP 法对陶粒进行检测。分别称取2 g A、B1、B2 陶粒样品,置于500 mL 容量瓶中,加入40 mL 重金属浸提液,设置温度为30 ℃左右,在翻转式振荡机上连续振荡18 h;使用针筒式过滤器,过滤滤膜孔隙为0.45 μm,用浓硝酸溶液调节滤液pH 在2 以下,4 ℃下保存,用ICP 检测滤液中的重金属离子含量,结果如表10 所示。

表10 吸附剂浸出重金属含量Table 10 Heavy metal content by TCLP method mg/L

由表10 可见,钢渣−锰渣复合陶粒浸出的重金属含量均远远低于标准阈值,可作为吸附剂吸附水中的Cu2+。

3 结论

(1)m(钢渣)∶m(锰渣)为5∶5 时制备的钢渣-锰渣复合陶粒吸附Cu2+的效果最佳。复合陶粒吸附Cu2+对温度有良好的适应性;实验条件下吸附30 min,复合陶粒能达到吸附平衡;搅拌速度为300 r/min 吸附可达到最佳状态;Cu2+初始质量浓度为500 mg/L 时,复合陶粒吸附Cu2+的去除率理论上能达到99%以上。

(2)钢渣-锰渣复合陶粒吸附Cu2+主要是由于复合陶粒中钢渣、锰渣水化产生的水解产物和钢渣水解释放的OH−形成的高碱性环境。

(3)钢渣-锰渣复合陶粒吸附Cu2+为单层吸附,符合Langmuir 等温吸附模型,理论上最大饱和吸附量为83.3 mg/g,实际饱和吸附量为80.69 mg/g;钢渣−锰渣复合陶粒对Cu2+的吸附过程符合准二级动力学模型。