刮板输送机联动效应参数化及虚拟实现

马继磐

1太重煤机有限公司 山西太原 030000

2矿山采掘装备及智能制造国家重点实验室 山西太原 030024

刮板输送机作为综采工作面的主要运输设备,其运行状态对开采效率及安全生产具有重要作用[1]。然而在液压支架对刮板输送机的运行状态进行调整时,常伴有刮板输送机的联动效应,这在一定程度上阻碍了刮板输送机位姿的调整。

在对刮板输送机位姿分析与调整方面,有很多学者进行了研究。白晓辉等人[2]根据中部槽的实际使用情况与结构特点,找出与弯曲角度有关的参数,列出水平和垂直弯曲的最大角度公式;任中全等人[3]分析了中部槽弯曲的过程以及计算原理,利用 MATLAB编制图形用户界面,解决了设计、求解弯曲角度困难、繁琐的问题;李昊等人[4]根据综采工作面刮板输送机的横向弯曲移动和纵向运输的实际状况和规律,建立了刮板输送机横向弯曲分步移动模型;王超[5]15分析了中部槽联动效应误差,指出了联动效应的存在对刮板输送机直线度控制的影响。从以上研究可以看出,对刮板输送机位姿分析是研究整体推进时直线度控制机理的基础,对联动效应进行分析是刮板输送机调直控制的前提。

但是由于井下环境复杂,难以在刮板输送机上安装相关传感器,以及通过采煤机反演刮板输送机轨迹时存在一定的迟滞性[6],使得刮板输送机相关数据获取困难。数字孪生技术[7]为解决井下数据提取困难提供了解决思路,在虚拟环境下建立面向液压支架与刮板输送机数字孪生体,通过对刮板输送机数字孪生体进行相应的推移动作,可以对推移过程中发生的联动效应进行分析。

笔者采用上述方法,对刮板输送机联动效应进行了参数化分析,并以 Unity3D 为研究平台,实现了虚拟环境下各中部槽联动效应的可视化。

1 刮板输送机中部槽联动效应

1.1 刮板输送机整体结构介绍

刮板输送机在靠近煤壁处沿工作面全长铺设在底板上,负责运输割落的煤块,是采煤机的运行轨道,也是液压支架进行移架的支点[8]。因此,液压支架的运动是综采工作面“三机”协同推进过程中的关键之一。

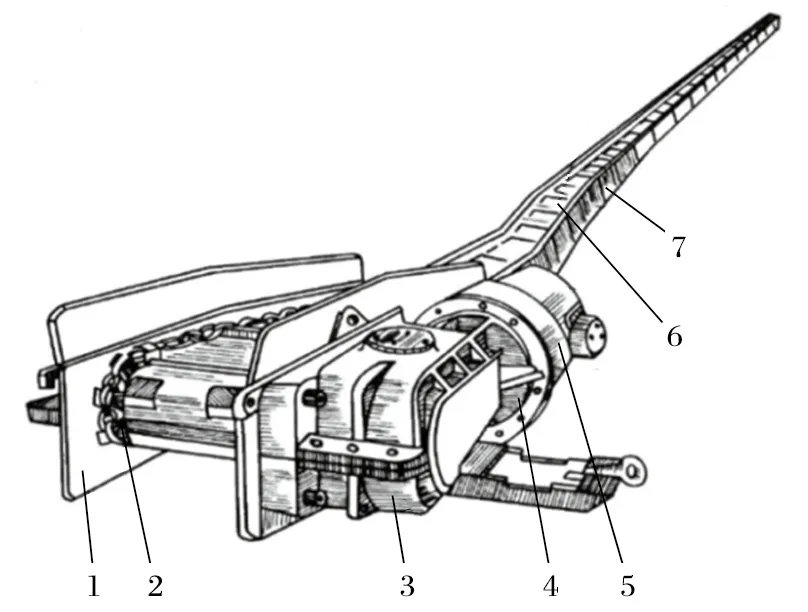

如图 1 所示,刮板输送机主要由机身、机头、机尾及其他附属部分组成,其中机身占绝大部分。在煤矿开采过程中,对刮板输送机直线度进行调整与控制是保证整个综采工作面直线度的关键[5]2。

图1 刮板输送机结构示意Fig.1 Structural sketch of scraper conveyor

1.2 刮板输送机的中部槽联动效应

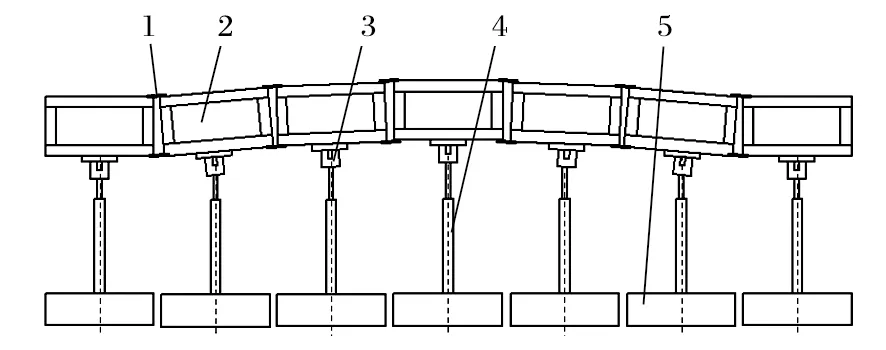

在开采过程中,当采煤机截割过后,液压支架电液控制器需要控制液压缸将刮板输送机推至煤壁,为采煤机下一个循环的截割过程做好准备。因此,在综采工作面推进过程中,刮板输送机具有较强的弯曲性能。根据综采工作面的生产作业需要,刮板输送机机身通常是由哑铃销将若干中部槽依次连接构成。该结构使得刮板输送机满足了生产作业的要求,但是阻碍了其位姿的整体调整。当液压支架对指定的中部槽进行推移时,该中部槽的运动将会牵动若干中部槽的位姿发生变化,即联动效应,如图 2 所示。笔者将该中部槽称为主动部,因主动部运动而产生联动的中部槽称为从动部。在对刮板输送机直线度进行调整时,如果不考虑中部槽之间联动效应的影响,将无法保证刮板输送机的直线度。

图2 联动效应示意Fig.2 Sketch of linkage effects

2 刮板输送机中部槽联动效应参数化

在对中部槽联动效应进行分析时,由于联动效应主要体现在水平方向,因此将中部槽简化为图 3 所示的矩形结构。

图3 中部槽简化示意Fig.3 Simplified sketch of middle groove

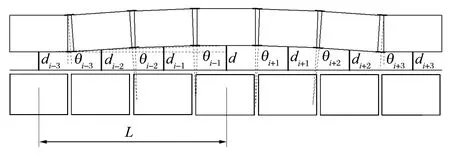

设液压支架推动了第i节中部槽,与其相邻的左右两侧各有n节中部槽产生了联动。选取被推动中部槽左侧的从动部为研究对象,得到各中部槽的偏转角度

式中:θ i-n为与主动部相隔n个中部槽的从动部的联动角度,也称为最大联动偏转角;d为主动部的被推移距离;L为未发生联动效应的中部槽与主动部之间的最小距离。

主动部发生位置变化时,从动部位置跟随变化。已知主动部的移动距离,根据刮板输送机的偏转特性,得到各从动部的联动位移

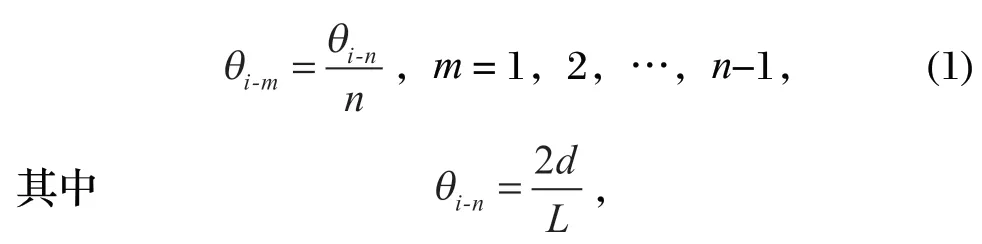

在刮板输送机发生联动效应时,其纵向运行姿态在很大程度上会受到煤层起伏的影响,如图 4 所示。

图4 沿纵向平面的刮板输送机姿态示意Fig.4 Sketch of posture of scraper conveyor along longitudinal plan

由于煤层底板的起伏信息未知,因此笔者选用刮板输送机的定位信息对其进行纵向位姿分析。图 5 所示为姿态分析示意图,其中定位基准点为机头靠近巷道处外侧标定的关键点。

图5 姿态分析示意Fig.5 Sketch of posture analysis

当刮板输送机铺设在煤层底板上时,得到的各中部槽的纵向偏转角

式中:αi为中部槽相对于定位基准点的绝对纵向偏转角;α i′为中部槽相对于相邻中部槽的相对纵向偏转角。

3 刮板输送机中部槽虚拟联动效应的实现

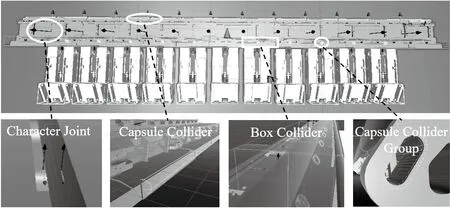

笔者将液压支架群简化为底座群进行刮板输送机的推移。将建立好的 3D 模型导入 Unity3D 中 (见图4),在底座群上安装 Box Collider 碰撞体,相邻 2 节中部槽采用 Character Joint 碰撞体进行连接以代替哑铃销的作用,在中部槽铲煤板处安装 Capsule Collider 以使底座群与刮板输送机在复杂地质条件下顺利推进[9];在刮板输送机推移耳座处安装若干 Capsule Collider 碰撞体,使得该碰撞体群能与推移耳座的形状吻合,避免在液压支架推移过程中连接头与中部槽产生干涉。在完成碰撞体添加过程后 (见图 6),在各中部槽与液压支架底座上安装 RigidBody 刚体组件,即可实现场景运行时装备能自适应铺设在虚拟煤层上。

图6 物理引擎添加示意Fig.6 Sketch of addition of physical engine

4 仿真验证

井下空间狭窄,刮板输送机上没有安装相关的传感器,无法获得相关数据。因此笔者基于数字孪生理论在仿真环境下进行相关研究。

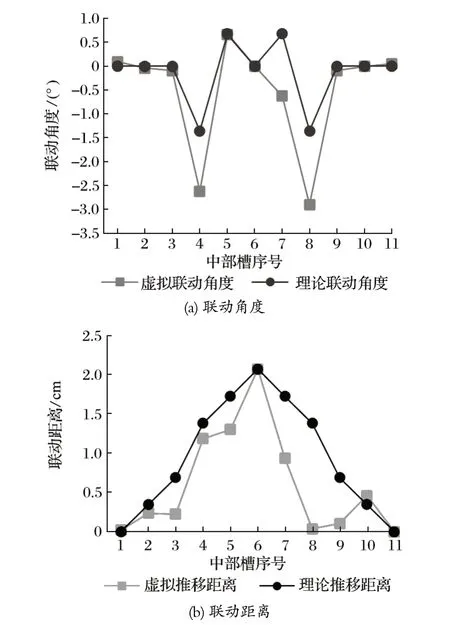

如图 7 所示,按照式 (1)、(2) 分别进行刮板输送机弯曲动作与液压支架推动中部槽动作。液压支架推动第 7 节中部槽,与其相邻的共有 4 节中部槽产生了联动效应,得到各中部槽的偏转角度以及被推移距离。理论联动值与虚拟联动值的对比如图 8 所示。

图7 虚拟联动效应Fig.7 Virtual linkage effects

由图 8 可知,虚拟联动角度与理论联动角度间的平均误差约为 0.39°,最大误差约为 1.55°;虚拟联动距离与理论联动距离间的平均误差约为 0.34 cm,最大误差约为 1.35 cm。由此可以看出,虚拟联动方法可有效地对刮板输送机推进过程中的联动效应进行描述。

图8 分析结果Fig.8 Analysis results

中部槽的绝对纵向偏转角如图 9 所示。可以看出按照式 (3) 计算得到的绝对纵向偏转角与仿真分析得到的绝对偏转角之间的最大误差约为 1.3°,说明笔者建立的绝对纵向偏转角模型较可靠。

图9 绝对纵向偏转角Fig.9 Absolute longitudinal deviation angle

但是从分析结果也可以看出,未发生联动效应的中部槽的偏转角度、推移距离同样也发生了变化,且偏转角度也存在一定的误差。除了模型本身存在的误差外,主要有 2 个原因导致。

(1) 虚拟环境下物理引擎的影响。由于各中部槽间在 Character Joint 的连接作用下产生了振动;另外在推进过程中,装备底侧的碰撞体与虚拟煤层上的碰撞体间的相互作用也会产生微弱的振动,使得装备的位姿发生微弱的变化。

(2) 提取数据时,煤层起伏对虚拟中部槽推进的影响。由于煤层底板存在起伏,使得刮板输送机在推进的过程中受到一定的来自底板的约束力,进而使得获得的各中部槽坐标较推移后的理想坐标之间存在一定波动,因此提取的各中部槽坐标相对于定位基准存在一定的误差。

5 结语

提出了一种刮板输送机联动效应参数化及虚拟实现方法。对刮板输送机发生联动效应时相关中部槽的位姿变化进行了参数化分析,在起伏条件下对刮板输送机的姿态进行了分析,得到了联动角度与联动距离的计算公式;在虚拟环境下,对参数化模型与虚拟仿真结果进行了对比分析,联动角度与联动距离的平均误差约为 0.39°与 0.34 cm,最大误差约为 1.55°与1.35 cm,纵向偏转角与仿真分析得到的偏转角之间的最大误差约为 1.3°,证明了所提出的模型的有效性。