矿井提升机恒减速电液制动系统仿真分析

刘贺伟,赵泽亮,何雨丝,孙富强

洛阳中重自动化工程有限责任公司 河南洛阳 471039

针对矿井提升机恒减速电液制动系统的仿真分析,是中信重工采用 AMESim 和 Simulink 联合仿真的形式进行的。AMESim 是一个多学科领域复杂系统建模仿真平台,用户可以在单一平台上建立复杂的多学科领域的系统模型,并进行仿真计算和深入分析,也可以在这个平台上研究元件或系统的稳态和动态性能。目前,AMESim 在液压模型方面做得较为全面,多用于液压系统的仿真分析。与 AMESim 中模块化的建模不同,在 Simulink 中需要用数学公式来表达模型。Simulink 是 MATLAB 的重要组件之一,它提供一个动态系统建模、仿真和综合分析的集成环境。在该环境中,无需大量书写程序,只需要通过简单直观的鼠标操作,就可构造出复杂的系统。Simulink 具有适应面广、结构和流程清晰、仿真精细、贴近实际、效率高、灵活等优点,广泛应用于控制理论和数字信号处理的复杂仿真和设计[1]。

恒减速电液制动系统多应用于大型多绳摩擦式提升机,以避免提升机制动时因减速度过大造成的钢丝绳打滑现象,保障提升机的安全运行。该系统可根据监测到的减速度值,通过调整制动油压来实现连续调节制动力,使制动减速度保持恒定。因此,提升机的紧急制动减速度将不受不平衡负载的影响,而保持一恒定值[2]。

1 系统原理

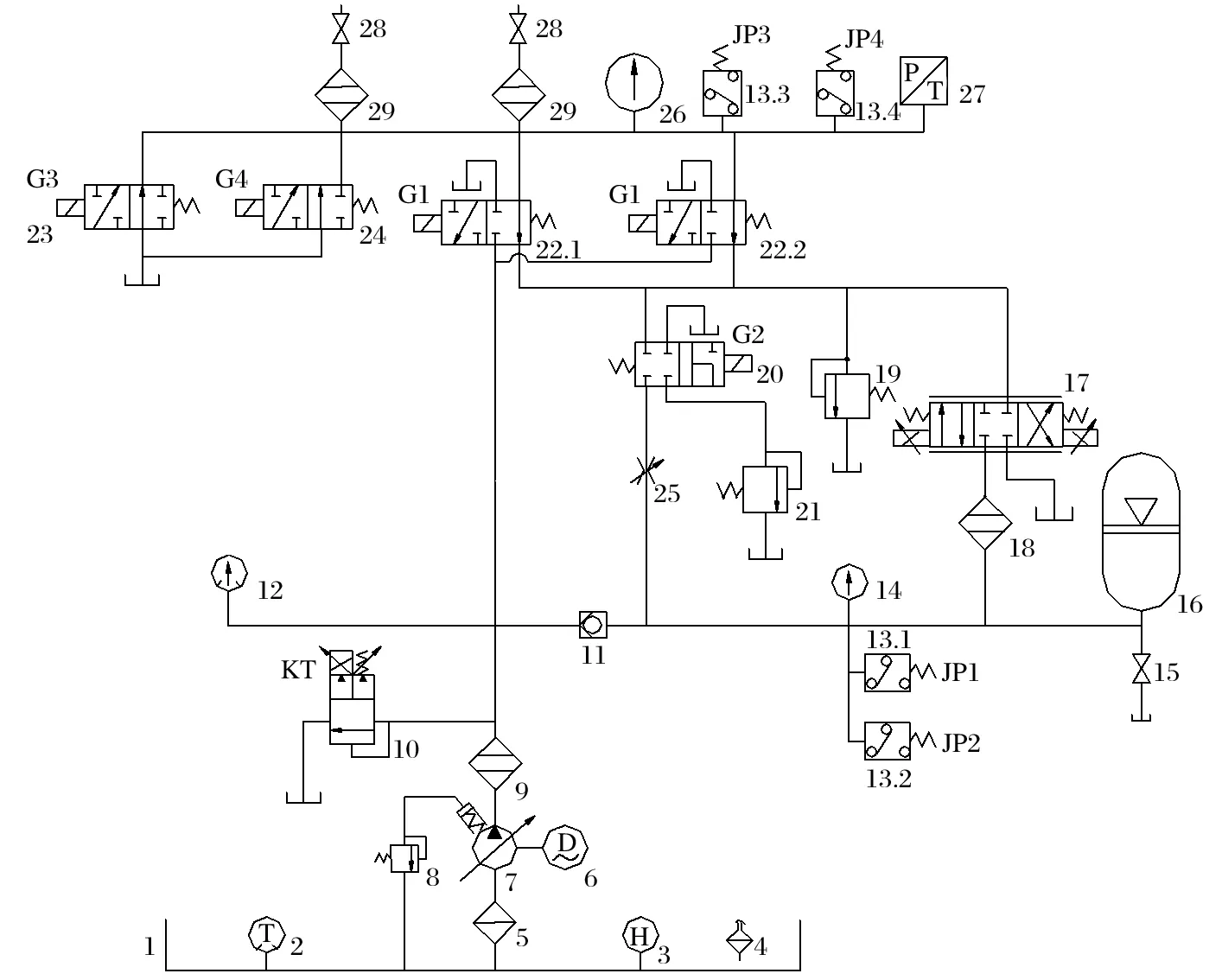

矿井提升机恒减速电液制动系统原理如图 1 所示,其制动工作分为两种,一是工作制动,二是安全制动。其中,安全制动又分为恒减速安全制动、恒力矩二级安全制动和井口一级安全制动 3 种。笔者主要对恒减速安全制动进行仿真分析。

图1 恒减速电液制动系统液压原理Fig.1 Hydraulic principle of constant deceleration electro-hydraulic braking system

提升机正常工作到达停车位时为工作制动。此时,容器及其负载的速度已降到接近零,一般为爬行速度 (v≤0.5 m/s2),依靠电液比例溢流阀调压使系统油压下降到系统残压,盘形制动器合闸,提升机处于静止状态[3]。

当矿井提升机出现故障 (如全矿断电),此时,液压站将采用安全制动。安全制动时,容器及其负载仍处于运动状态,安全制动一方面要使负载及时停止,另一方面又要防止钢丝绳在摩擦轮上出现滑动等危险工况,因此安全制动需要采用恒减速制动。恒减速安全制动使用比例方向阀调节系统油压,使制动减速度与预设减速度保持一致,避免钢丝绳在摩擦轮上的滑动,确保提升系统的安全。

2 AMESim/Simulink 联合仿真模型

在 AMESim 中主要实现液压系统的建模,而Simulink 中主要包括负载部分的模型和控制信号。在AMESim 中建立的联合仿真模型如图 2 所示。

图2 中方框 D 模块为 AMESim 与 Simulink 的接口,AMESim 中的液压模型向 Simulink 中传递盘形制动器的油压信号,Simulink 通过计算后将 6 组控制信号返回 AMESim 模型中,实现控制作用。系统采用联合仿真方式,液压系统的参数需要在 AMESim 中进行设置,而控制信号的调节需要在 Simulink 中进行设置。

图2 AMESim 联合仿真模型Fig.2 AMESim combined simulation model

3 恒减速安全制动仿真分析

3.1 一般工况

在仿真平台上进行恒减速安全制动的仿真分析,设定提升系统两容器的静张力差为 280 kN,提升容器m1=28 000 kg,提升容器m2=0 kg。

3.1.1 重载上提工况

采用 PID 控制方式,设置P=0.1,I=20,D=0。在工作制动中,需要较大的积分常数I,积分环节在该控制中起主导作用,比例环节虽然能在制动的最初阶段减小误差,但比例环节会影响中段的制动响应和积分环节的控制效果。综合多次仿真分析的结果,采用较大的I值和较小的P值,可得到较好的制动效果。

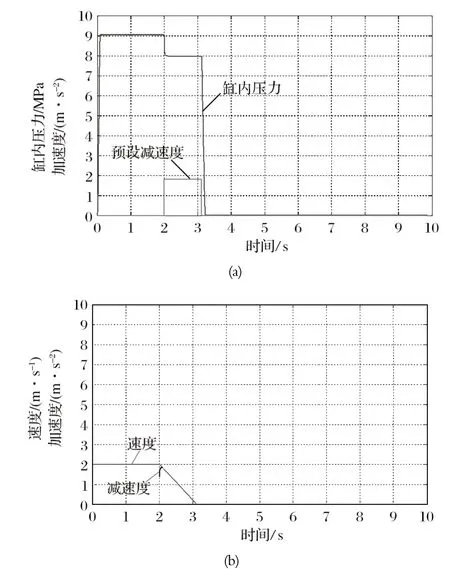

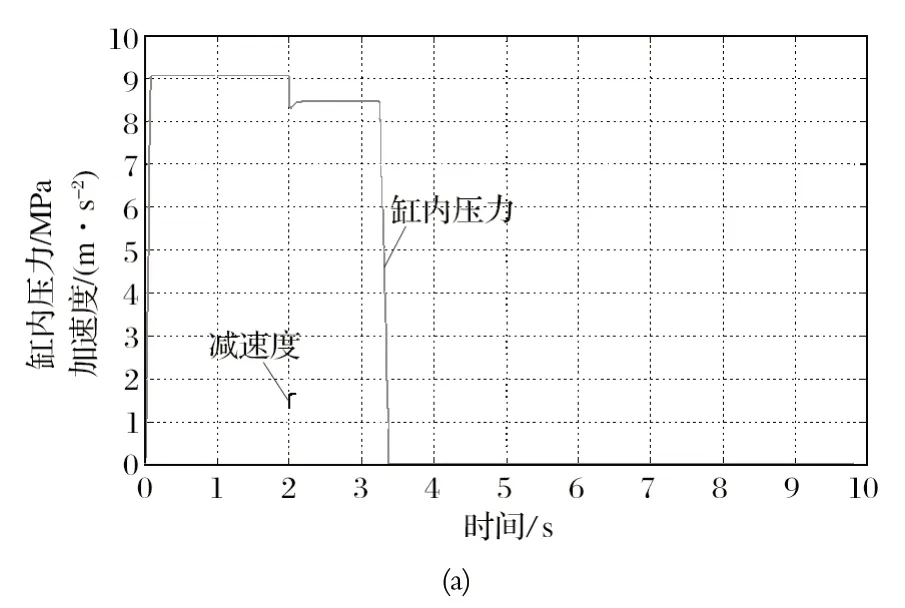

容器的初始速度设为 2 m/s,预设减速度为 1.8 m/s2,得到上提工况下恒减速安全制动仿真结果如图3 所示,减速度误差曲线如图 4 所示。

图3 重载上提恒减速安全制动仿真结果Fig.3 Simulation results of heavy-load hoisting constantdeceleration security braking

图4 重载上提减速度误差曲线Fig.4 Error curve of heavy-load hoisting deceleration

由图 3 可知:在此工况下,得到的减速度曲线与预设减速度曲线十分接近,负载速度在开始减速 1.1 s后降为 0,平均减速度值为 1.789 4 m/s2。

由图 4 可知:减速度误差均为负值,即减速度小于预设减速度,而最大误差值为 0.46 m/s2;误差在制动开始 0.1 s 后变得极小;平均减加速度为 1.789 4 m/s2。

3.1.2 重载下放工况

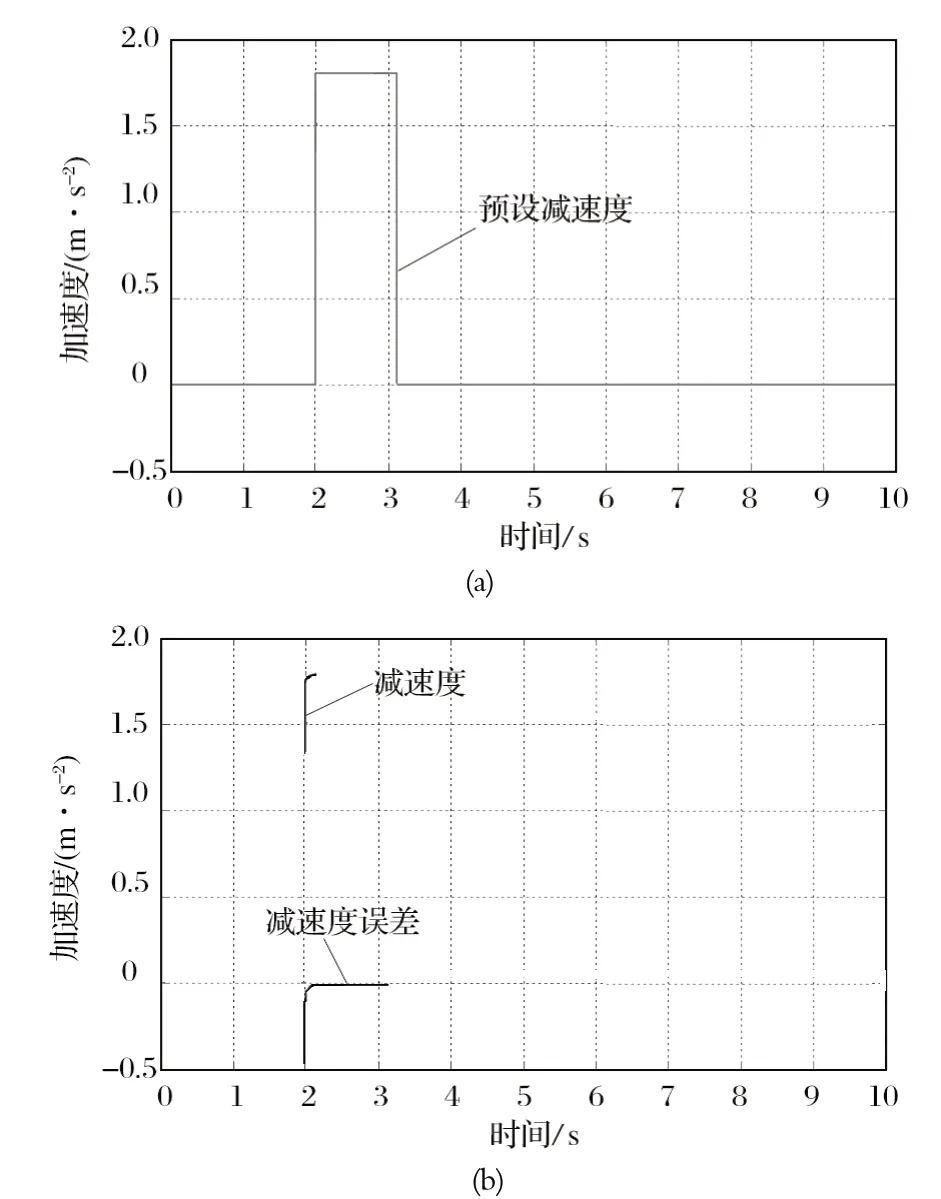

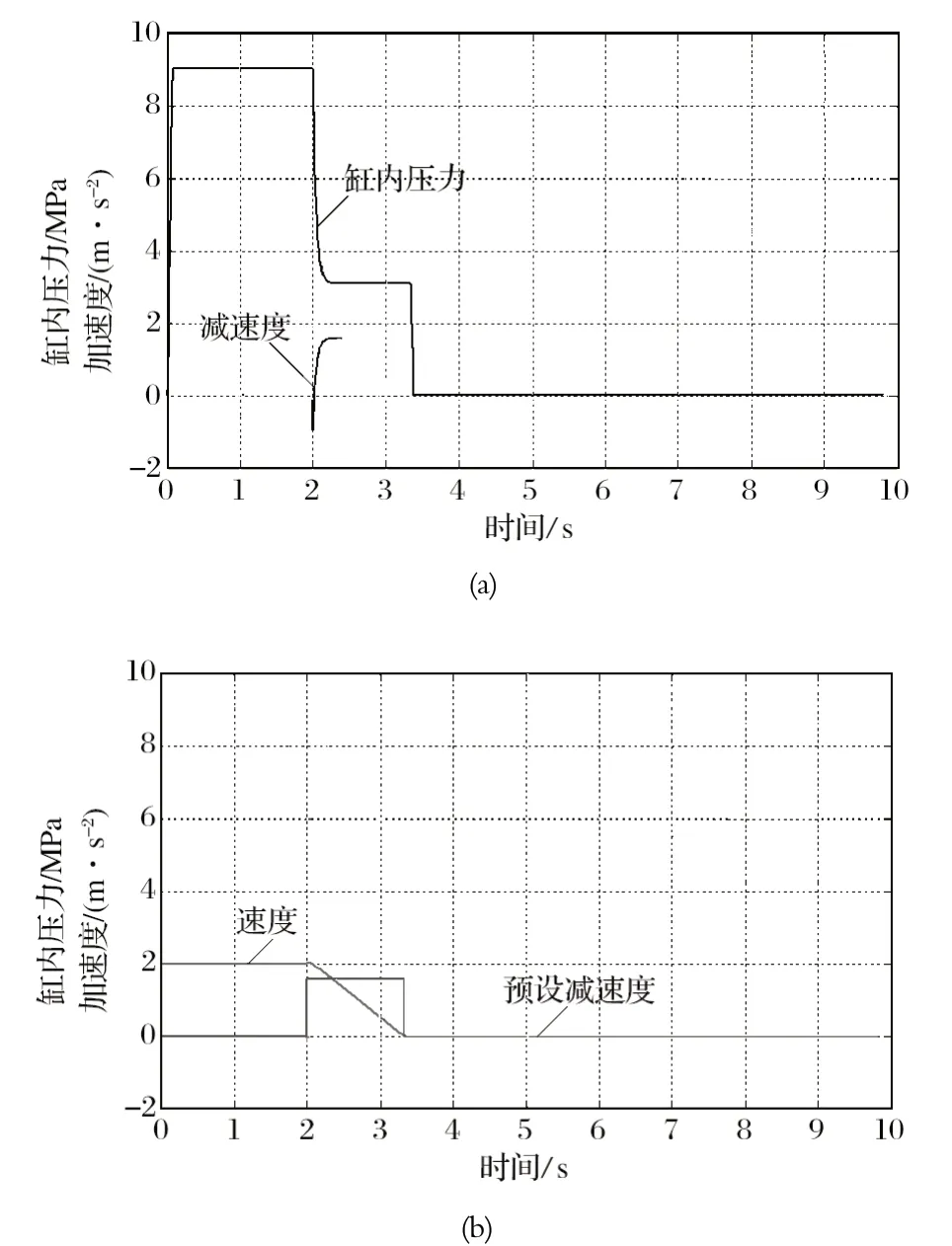

采用同样的静张力差和 PID 控制对重载下放工况进行仿真。容器的初始速度和减速度与重载上提工况设置相同,得到的安全制动仿真结果如图 5 所示,减速度误差曲线如图 6 所示。

图5 重载下放恒减速安全制动仿真结果Fig.5 Simulation results of heavy-load lowering constantdeceleration security braking

图6 重载下放减速度误差曲线Fig.6 Error curve of heavy-load lowering deceleration

由图 5 可知:重载下放工况下,安全制动所用的时间比重载上提略长,该过程中最大减速度误差达到了 2.57 m/s2,这是由于在制动过程开始阶段,制动液压缸内的油压下降过缓,而下放时负载的自重仍起着加速的作用,制动力不够。但系统响应仍在 0.2 s 后得到较好结果,减速度误差迅速减小,最后得到的平均减速度为 1.67 m/s2。

同样的 PID 参数设置,在重载上提和下放两种工况下,安全制动效果有明显的差异,其原因在于提升机停机后,负载本身重力产生的加速度。在重载上提工况下,负载重力产生的加速度方向与初始速度相反,起到减速的作用,有助于制动;在重载下放工况时,负载重力产生的加速度方向与初始速度相同,起到加速的作用,恶化了制动工况,该负载自重产生的加速度最大可达 1.1 m/s2,对系统制动效果有较大影响。因此,在下放重物时,需要更大的制动力进行制动,而在采用相同的控制策略下,重载下放的制动响应速度比重载上提的制动响应慢。

3.2 极限工况

对于安全制动过程来说,满载上提是最理想的工况,满载下放是最恶劣的工况,而这两种极限工况的优化又是相互矛盾的,需要重点分析。如果在极限工况下,系统性能能达到要求,则在其他工况下的制动结果也不会差。

继续增大积分环节可以提高下放重物时的制动响应速度,但过大的积分环节又会造成上提重物工况下减速度超调,即实际减速度超过预设减速度,而减速度过大可能造成摩擦轮的打滑,因而在设定控制参数时,需要考虑这两个因素并进行取舍。

3.2.1 相同 PID 参数

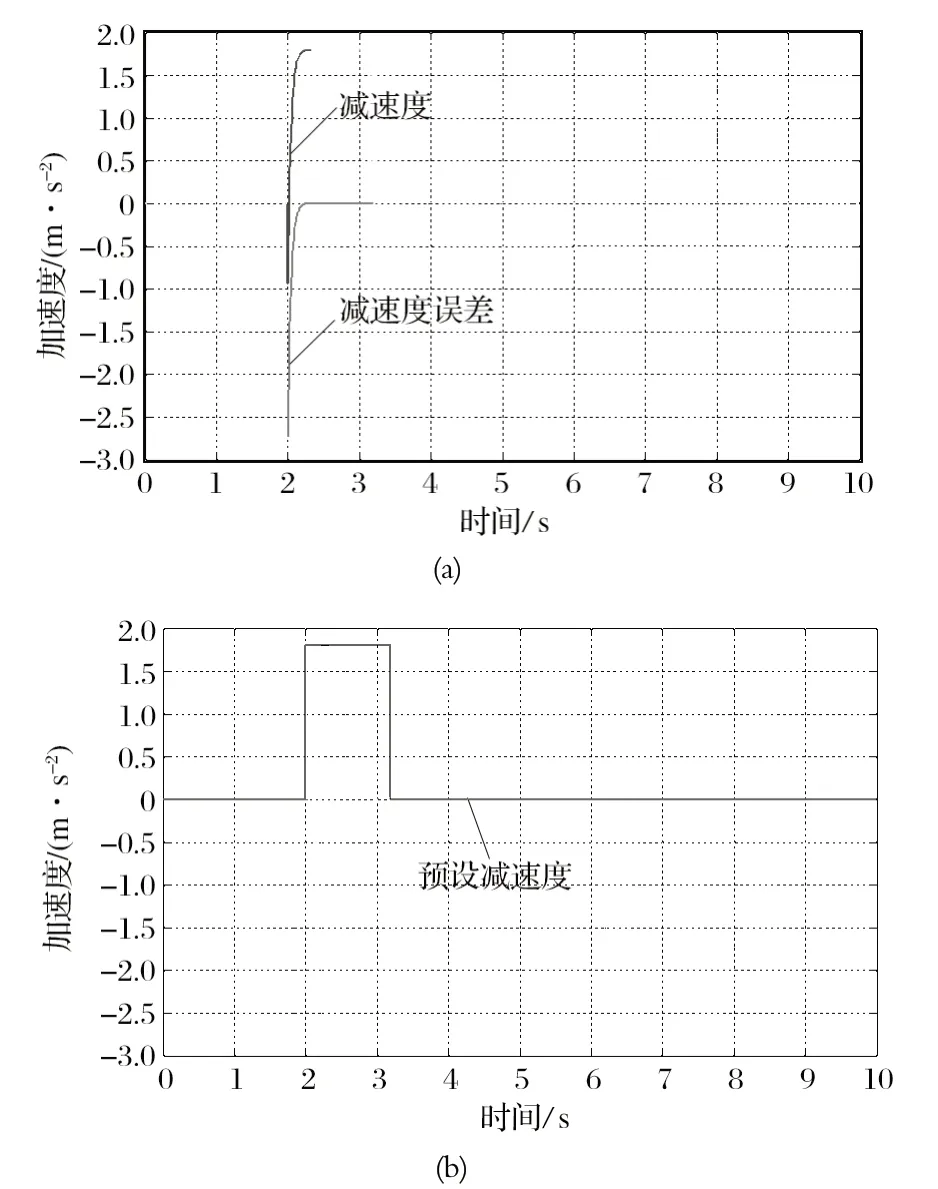

制动效果同样跟减速度的设定有关。在相同的控制参数下,将减速度设定为 1.6 m/s2,仿真得到的满载上提工况下的安全制动响应曲线如图 7 所示,满载下放时的安全制动响应曲线如图 8 所示。

图7 满载上提安全制动响应曲线Fig.7 Response curve of full-load hoisting security braking

图8 满载下放安全制动响应曲线Fig.8 Response curve of full-load lowering security braking

从图 7、8 可以看出:在制动过程的最初阶段,减速度有些微超调现象,即减速度超过了设定值;油压也在最初阶段下降得偏小而后又有所升高。不过该速度超差并不会使系统产生危险,因为该减速度很大一部分是由负载自重产生的,而作用在摩擦轮上的摩擦力仍然很小,钢丝绳不会有打滑的危险。

3.2.2 更改 PID 参数

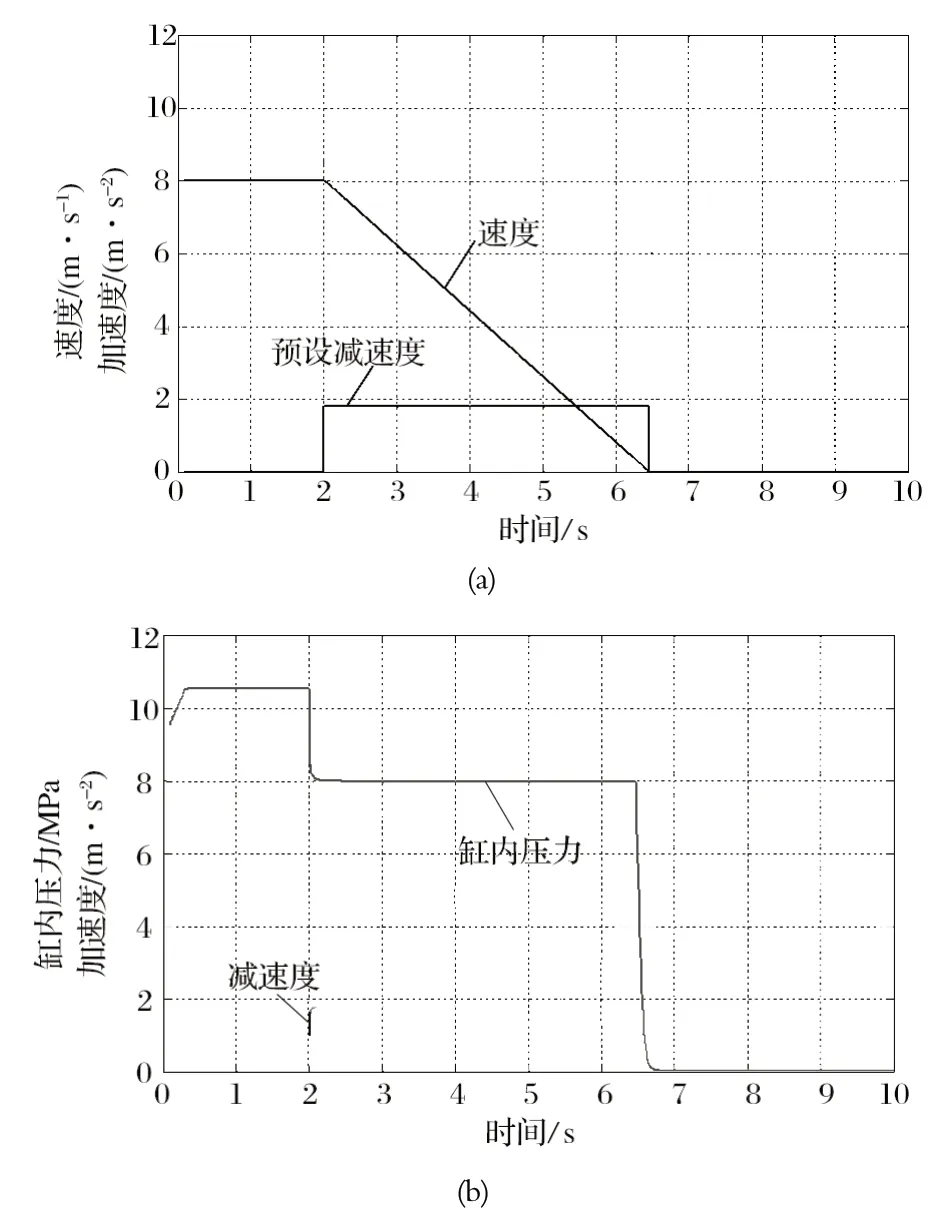

更改 PID 参数,主要依靠调节比例环节。设定P=0.8,I=0,D=0。设定理想减速度为 1.8 m/s2,初始速度为 8 m/s,保持静张力差不变,得到安全制动响应曲线如图 9 所示。

由图 9 可知:在该控制调节下,满载上提的制动过程较为理想,减速度与预设值只在最初的 0.1 s 内有明显差别,整个制动过程在 4.5 s 内完成,平均减速度为 1.790 m/s2。

图9 更改 PID 后满载上提安全制动仿真结果Fig.9 Simulation results of full-load hoisting security braking after alternation of PID

在相同控制下进行满载下放工况的仿真,得到的安全制动响应曲线如图 10 所示。

图10 更改 PID 后满载下放安全制动仿真结果Fig.10 Simulation results of full-load lowering security braking after alternation of PID

与满载上提制动工况的结果类似,满载下放工况中,系统制度响应速度较慢,减速度值与预设值在前 0.3 s 都有较大误差,但制动过程仍然在 4.6 s 内完成,平均减速度为 1.754 m/s2。

增大比例环节同样可以加快系统响应速度,特别是对满载下放工况,但比例环节的增大也可能造成满载上提工况下减速度的超调。

3.3 仿真结果分析

对于不同工况,系统加速度产生原因是不完全相同的,有盘形制动器的作用,也有载荷自身重力的影响,其对应在摩擦轮上的摩擦转矩也不相同。要使恒减速电液制动系统在不同工况下均得到较好的响应,可具体分析实际的摩擦力极限值,设定合适的 PID 参数。

在实际的系统应用中,可以通过减小闸盘间隙、优化制动器结构来提高制动系统的响应速度,减少重载下放初期负载重力加速度造成的制动减速度误差,以获得较为理想的整体控制效果。

4 结论

由于提升系统的制动过程中存在不确定因素,造成实际的制动结果与仿真结果有一定的偏差。但通过 AMESim/Simulink 联合仿真模型,可以更改不同的提升机运行参数,对不同工况进行模拟,同时可设置多个 PID 调节参数,达到从各个角度对提升系统制动过程进行仿真分析的目的,这对于矿井提升机恒减速电液制动系统的优化设计和现场调试工作均具有指导意义。