铝点焊技术在汽车轻量化中的应用

洪海玻,魏庆丰,杜坤

安徽江淮汽车集团股份有限公司技术中心 安徽合肥 230000

伴随着汽车电动化及智能化的发展,汽车制造材料构成,发生了较大变化,高密度材料比例下降,低密度材料比例较大幅度地增加。其中铝材的优点,因其较低的密度及较高的耐腐蚀性能等,在汽车中的应用比例逐渐增加。据国外经验,每1kg铝约能代替2.25~2.5kg铸铁。所以大量采用铝制件是减轻汽车质量的一个方面。

汽车白车身作为整车的主体结构,随着铝材的大量应用,铝材的连接技术也变得尤为关键。目前常见涉及铝材连接的技术包括铝点焊、摩擦焊、自冲铆接、压铆、高速射钉、热融自攻丝、激光焊、弧焊、粘接及螺纹联接等,其中电阻点焊技术,如图1所示。铝材电阻点焊技术以其成本低、质量轻及结构设计简单等优点,仍为当前铝材焊接的主要工艺,本文针对铝材点焊工艺进行相关技术总结。

图1 铝材电阻点焊

设备及参数选择

1.铝点焊特点

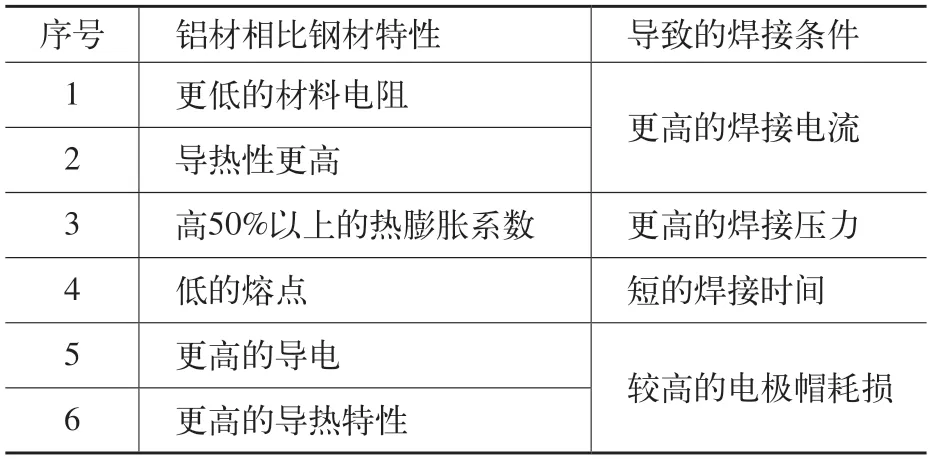

铝点焊与钢点焊的主要差异见表1。

表1 铝点焊与钢点焊对比

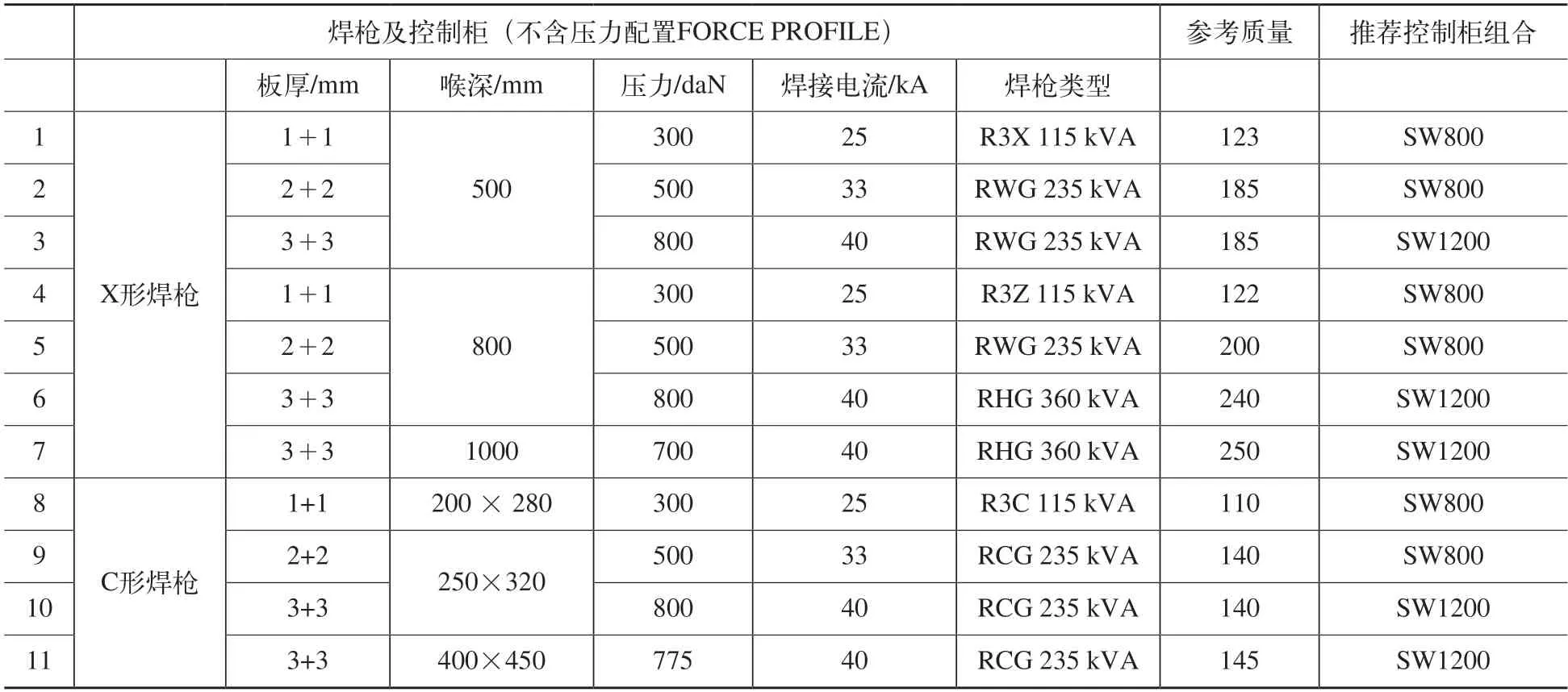

2.焊接参数的选择

相关参数的选择,与钢点焊相同,都取决于板件的厚度及材质。而板厚是选择的主要参考要素,材质强度可作为辅助参考因子,见表2,视具体情况微调。

表2 铝点焊相关参数选择参考对照表

对于两层板焊接,取最薄作为参考板厚。如1mm+1.5mm焊接,以1mm板厚进行参数的选择。三层板焊接,以三个板厚居中的板件厚度作为参数选择参考基准。比如1mm+2mm+3mm及1mm+2mm+2mm都选择2mm作为参考。

因铝材质同体积下强度相对低,为了获得同等刚性,往往材料相对较厚。目前已知的最大可焊搭接为5mm+5mm。

生产过程质量控制

由于铝点焊相对钢点焊需要更大的电流和压力,使得生产过程中的电极修模、夹具防护及板件外观面控制需要采取相应的特殊控制。

1.电极修模

铝合金易形成低熔点(547℃)的共晶物,其电阻率较大。铝合金板件较大的热导率和焊接时较大的热量,使得电极在与工件的接触面上产生局部熔化并发生共晶反应,导致电极与工件粘连,影响焊接表面质量。同时破坏了电极表面的连续性,进而影响后续焊点焊接时电极与板件的接触状态。将加剧飞溅、局部熔化及粘连的产生,使焊接质量持续下降。在连续焊接中,表面不连续性具有较强的随机性,点焊过程对工件表面状态、电极压力、焊接电流等因素非常敏感,使得连续点焊焊核尺寸波动较大。

解决以上问题是实现铝点焊的关键,目前采用以下两种主要方式:

1)较高频次的修磨,参考建议每次50点。对于铜牌保护焊点,铜牌的打磨建议为每次200点。

2)动态焊接,即在焊接通电时,焊枪同时绕着电极轴线方向旋转(可设置为30°)。该方案作为辅助措施,可降低一定程度的粘连。

通过以上两种方式配合使用,可在一定程度上解决铝点焊最主要的粘连问题。特别提示,由于收缩效应,同等条件下正极会受到更多损伤,需要更多保护的焊接面,如外观面应接负极,以减少电极磨损导致的焊点外观质量下降。

2.工装处理

由于铝点焊焊接电流大,产生的电磁干扰已经很大。需要对所有电信号元件及磁性开关进行耐强磁处理。

对于距离焊钳300mm以内的夹具也需要特殊处理。定位销、托压块以及有硬度和耐磨要去的零件建议采用特殊材质,7Mn15,高温时效处理45~50HRC。过渡块可采用0Cr18Ni9,表面硬化HB187。尺寸大的过渡块可使用铝合金。

钢铝焊接尝试

钢铝混合焊接效果很不理想,基本很难实现。实验显示,钢铝混合焊接时,往往钢材一侧已经过烧,而铝材一侧尚未形成焊核。所以不建议采用电阻点焊的方式实现钢铝混合焊接。仅对于一些特殊部位的特殊情况,尝试进行钢铝混合点焊的尝试。

钢铝混合点焊仅可作为过程点,确定工艺使用。容易疲劳失效,不可作为唯一的受力连接工艺。可通过增加涂胶、熔化焊、螺接等方式进行加固。焊接点设置为两层焊接,铝材厚度不应过薄,建议大于钢板厚度50%以上。三层板焊接基本无法实现,对于最外两层为铝板,中间为钢板的三层板焊接性相对改善。应参照铝材厚度设置铝材点焊的焊接参数为基准参考。钢板侧使用大端面电极头或者设置铜牌,铝材侧使用小端面电极头。铝材侧设置为正极。

结语

2021年电动车销量占比达到10%,汽车电动化趋势已经成型。随着各大新能源车厂家对电池质量、成本及容量等参数的不断探索,相信轻量化会成为产品开发的重中之重,铝点焊技术也必将成为中短期汽车轻量化的主要技术路线。