约束阻尼层对钢板振动影响的试验与仿真

欧书博,宋 磊,杨卓懿,于福临,王一波

(1.招商局金陵船舶(威海)有限公司,山东 威海 264205;2.山东交通学院 a.威海市船舶流固耦合动力学重点实验室;b.船舶与港口工程学院,山东 威海 264209)

0 引 言

黏弹性阻尼材料具有应力-应变曲线滞迟的特点,可大量消耗结构振动时的能量,在较宽频段内的减振效果相当显著。随着近年来黏弹性阻尼材料的研究及应用,越来越多的黏弹性材料被用于贴在钢质结构上以增加结构的阻尼,进而获得减振降噪的效果,在军事和交通等领域得到广泛应用。任小逆等[1]对船舶常用阻尼材料结构进行介绍,并对其研究现状进行分析,明确国内阻尼材料的研究方向。王鹏等[2]对桁架复合结构和敷加黏弹性约束阻尼层的桁架复合结构进行给定工况条件下的振动特性分析,达到良好的减振效果。ZHENG等[3]通过插入阻尼材料得到新型的共固化夹芯复合材料,将其与无阻尼的夹芯复合材料相比,表明共固化的复合材料结构具有更强的减振性能。ISHIKAWA等[4]将黏弹性材料作为阻尼材料附接至管道上并进行拓扑优化,得到良好的减振效果。王金朝等[5]对敷盖黏弹性阻尼材料的悬臂板进行阻尼特性研究,分析材料参数与结构参数对模态阻尼的影响。任晋宇等[6]对阻尼板敷盖面积变化对某舰艇胎架模型的振动特性进行分析,得到不同敷设面积对振动性能的影响。周庆云等[7]对在甲板敷料中添加阻尼材料与不添加阻尼材料的甲板结构进行振动测试,结果表明甲板敷料中的约朿阻尼材料在中高频具有比较明显的阻尼减振作用。王正敏等[8]采用脉冲激振进行结构模态分析的方法,测得常温SD01黏弹性阻尼胶悬臂梁的固有频率和损耗因子,表明该测试方法可用于评估阻尼材料常温下的性能。

目前,阻尼基座已成功应用于一些船舶[9],但其理论计算与优化设计的准确性仍缺乏有效验证。以阻尼结构振动理论为基础,对钢板进行阻尼处理,开展钢板阻尼减振性能验证性试验研究,介绍以钢板为基层、丁基橡胶为自由阻尼层、铝板为约束层的复合阻尼减振胶板的动态性能有限元分析方法。

1 阻尼结构振动理论

1.1 基本概念

阻尼材料是将固体机械振动能转变为热能而耗散的材料。一般采用复模量表示其储能和耗能的特性,实部代表储能项,虚部代表耗能项:

E*=E′+iE″

(1)

式中:E*为材料拉伸模量;E′为储能项;E″为耗能项。

材料的阻尼损耗因子为

(2)

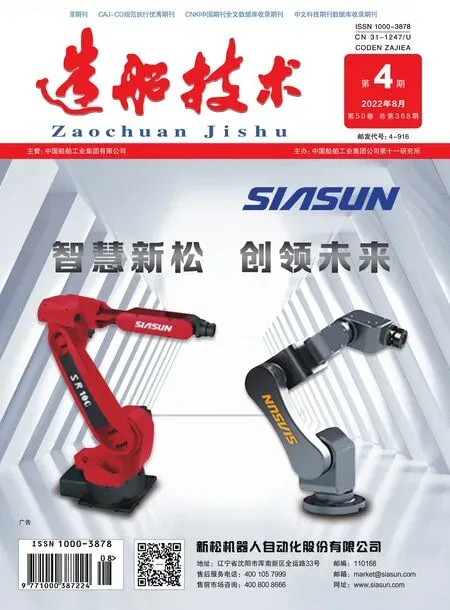

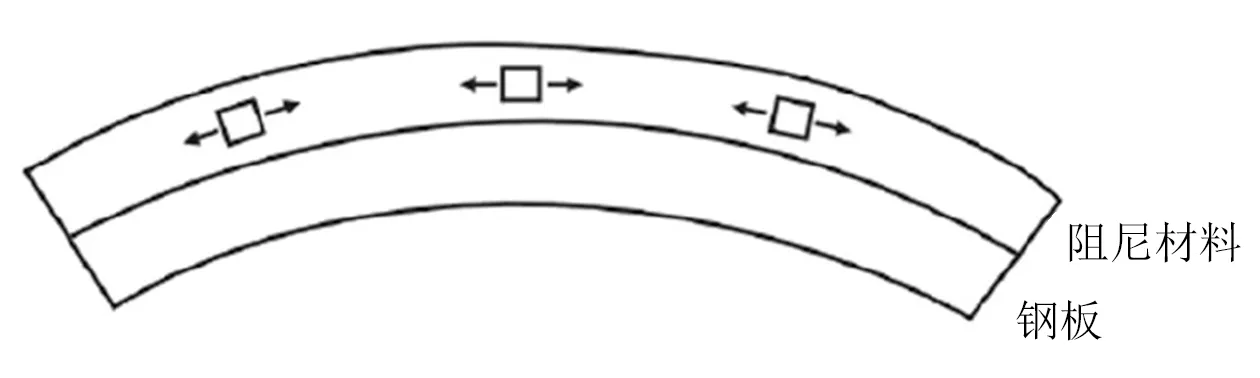

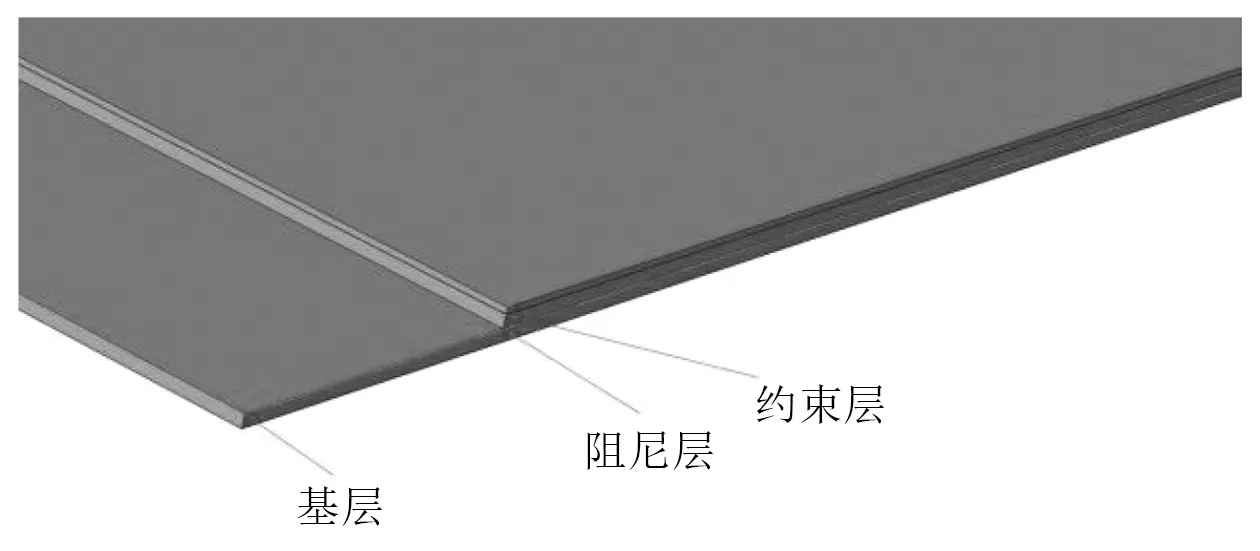

阻尼材料具有2种结构形式,分别为自由阻尼和约束阻尼,如图1和图2所示。自由阻尼是直接在结构表面敷设阻尼材料;约束阻尼是将刚性约束层敷设在自由阻尼层的表面[10]。

图1 自由阻尼结构

图2 约束阻尼结构

自由阻尼结构的结构损耗因子为

(3)

式中:β为材料的损耗因子;e为弹性模量比;h为厚度比。

约束阻尼结构的结构损耗因子为

(4)

式中:X为剪切参数;Y为刚度参数。剪切参数和刚度参数与各层材料的模量、刚度及厚度有关。

1.2 阻尼结构的振动特性指标

常用的减振评估参数有力传递率、插入损失、振级落差和阻尼损耗因子等[11]。为便于试验测量,采用阻尼损耗因子和插入损失评估减振效果。

1.2.1 模态频率和模态损耗因子

无阻尼系统的特征方程为

(KR-λM)φ=0

(5)

式中:KR由基层板刚度和黏弹性层刚度实部组成,表示储能能力;λ为实特征值;M为总质量矩阵;φ为实特征向量。

模态损耗因子[12]表示系统在固有频率处耗能的能力,是系统结构模态的重要参数之一,常采用复特征值法和模态应变能法计算得到。复特征值法是在复数域进行计算,进行实特征值的分析所需计算费用较高。模态应变能法不需要进行复数矩阵的相关运算且有较高的计算效率,适用性更强。因此,采用模态应变能法计算结构模态损耗因子。

由模态应变理论得到第r阶的模态损耗因子为

(6)

式中:φr为第r阶模态向量;KI由黏弹性层刚度虚部组成,表示耗能能力。

1.2.2 插入损失

插入损失[13]可直接表示阻尼处理前后结构振动加速度级的下降值,与激励点的位置具有较大关系,一般采用单点激励方法。

阻尼减振效果的加速度插入损失为

LI=LBE-LAF

(7)

式中:LBE为阻尼处理前的结构振动加速度级;LAF为阻尼处理后的结构振动加速度级。

振动加速度级的计算为

(8)

式中:a为测点处的加速度;a0为基准加速度值,a0=10-6m/s2。

2 阻尼钢板振动特性试验

为进一步研究阻尼板阻尼层厚度和阻尼板分布方式对结构振动特性的影响,通过扫频试验进行结构的振动特性和响应特性分析。

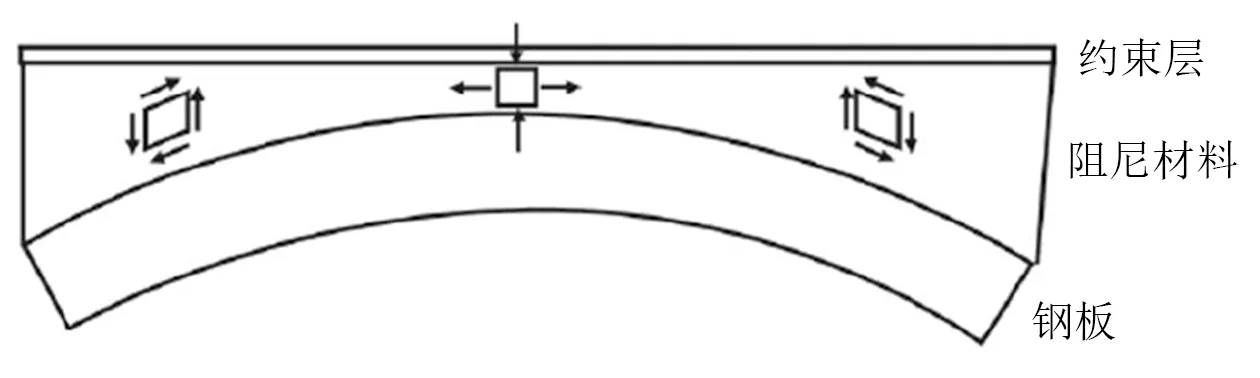

2.1 试验模型

试验基层板尺寸为640 mm×150 mm的低碳钢板且厚度为2 mm,在两边固定后基层板的有效尺寸为500 mm×150 mm。阻尼层为丁基橡胶材料,约束层为铝箔,阻尼层与约束层位于基层板中部并完全重合,基层板左右两端各超出阻尼层和约束层50 mm。丁基橡胶具有良好的气密性和耐热、耐老化、耐酸碱等特性。丁基橡胶的弹性滞后较大、阻尼因子高,被广泛应用于汽车内胎、密封制品及减振材料等。

低碳钢材料参数为:密度7 800 kg/m3;弹性模量210 000 MPa;泊松比0.30。丁基橡胶材料参数为:密度980 kg/m3;弹性模量50 MPa;泊松比0.40;阻尼损耗因子0.7。铝箔材料参数为:密度2 700 kg/m3;弹性模量71 000 MPa;泊松比0.33。

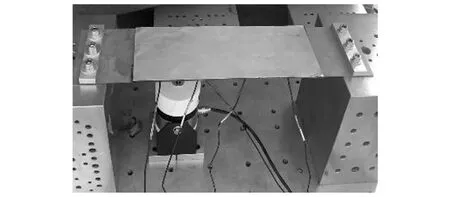

设阻尼层厚度为t1,约束层厚度为t2。样件分4种。样件1:t1=0,t2=0。样件2:t1=2 mm,t2=0(无约束层)。样件3:t1=2 mm,t2=0.2 mm。样件4:t1=4 mm,t2=0.2 mm。样件模型和固定方式如图3和图4所示。

图3 样件模型

图4 样件固定方式

2.2 试验方法

主要的试验设备:晶明数据采集仪、HEV-50激振器、FY6900双通道DOS函数任意波形信号发射器、HEAS-50功率放大器和1A115E压电式IEPE加速度传感器。

试验主要对结构两边固定的约束方式进行分析。分别对样件1~样件4进行试验,采用激振器单点激励的方法,激振位置选择在靠面板左侧150 mm处,利用激振器在激振点对阻尼处理前后的样件施加0~500 Hz的正弦激励得到其固有频率、阻尼损耗因子和插入损失,进而判断减振效果。

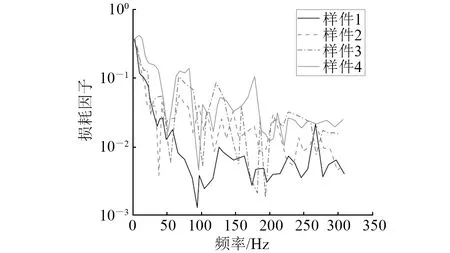

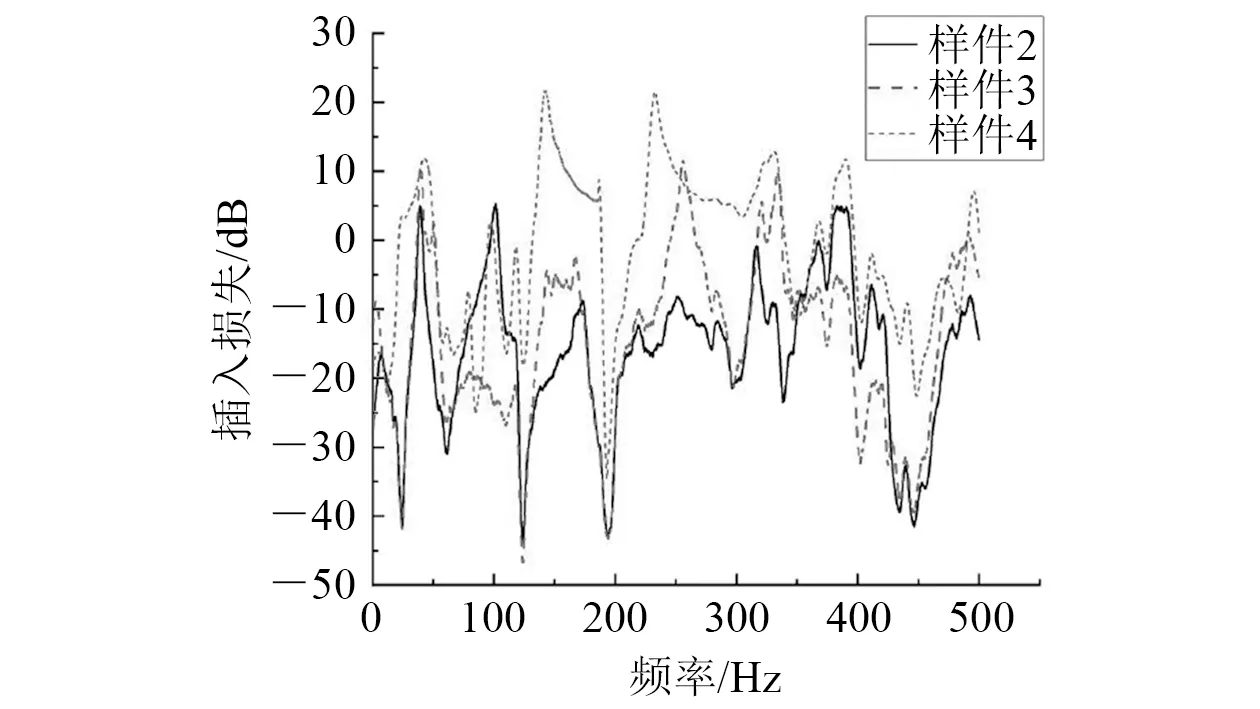

2.3 试验结果分析

利用半功率带宽法,得到模型的结构阻尼损耗因子,如图5所示。结构阻尼损耗因子大体趋势是随着频率的增加而减小,在敷设自由阻尼层和约束层后,阻尼损耗因子明显提高,而约束阻尼结构较自由阻尼结构阻尼损耗因子提升更大。结构通过不同阻尼处理后的加速度插入损失曲线如图6所示。在各阶固有频率频段附近,模型插入损失均明显提升,尤其是在对其进行约束阻尼处理后插入损失较自由阻尼处理后提升较大,减振效果较为显著。

图5 模型结构阻尼损耗因子

图6 自由阻尼和约束阻尼处理后的插入损失对比

3 阻尼复合钢板结构有限元模型

模态应变能方法从能量分析角度着手,通过耗散能与总应变能的比值确定黏弹性阻尼结构的模态损耗因子[14]。具体来说,就是在非阻尼处理结构下将适当的阻尼代入模态运动方程表示阻尼处理结构,而以非阻尼处理结构下将适当的阻尼代入模态参数充分地近似阻尼处理模态参数。应用该方法可避免复特征值的计算问题,被认为是黏弹性阻尼结构较实用的建模方法。

采用Abaqus有限元分析软件,阻尼复合钢板结构的建模以混合单元法为主要建模方式,基层和约束层选用壳单元建模,阻尼层选用实体单元建模,阻尼复合钢板结构具体形式如图7所示。在Abaqus中基于模态应变能法分别对4个样件的垂向方向进行谐响应分析,并生成相应的频率响应曲线。

图7 阻尼复合钢板有限元模型

4 仿真结果与试验对比

4.1 正弦扫频分析

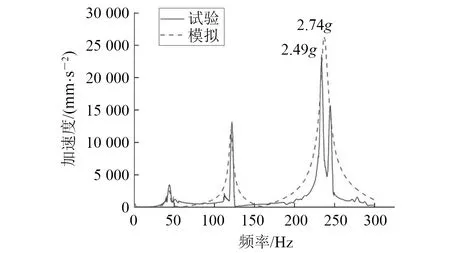

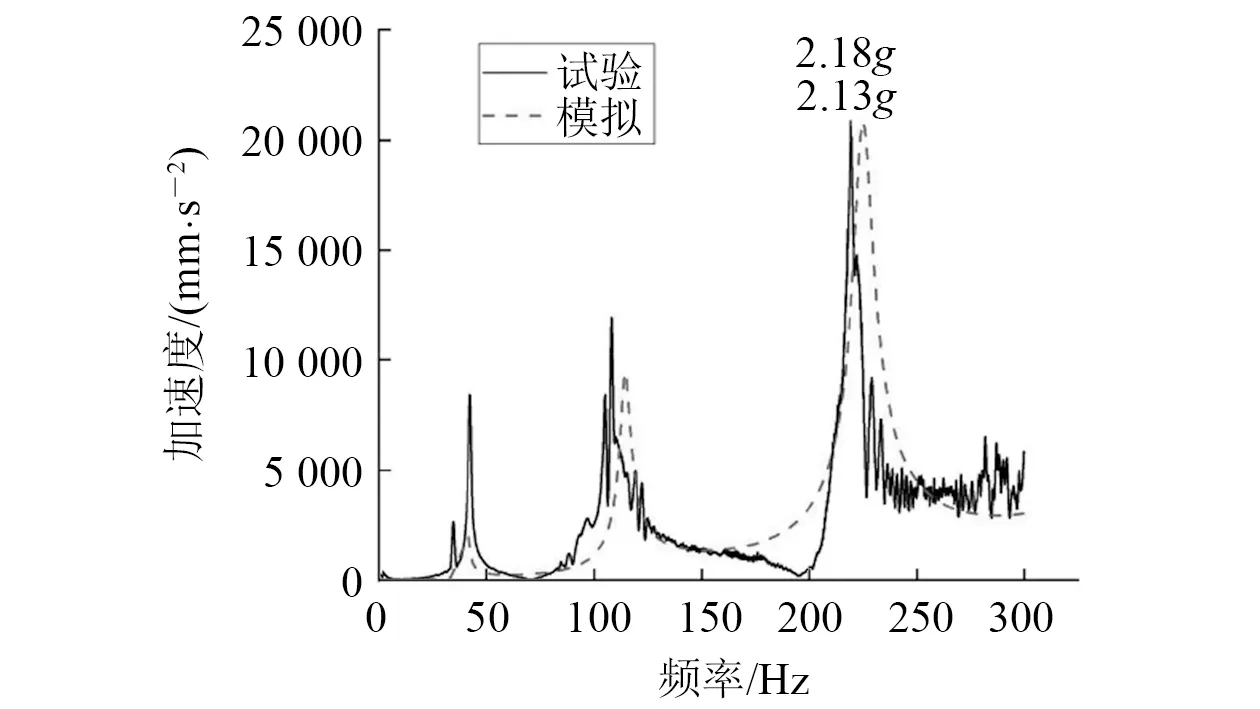

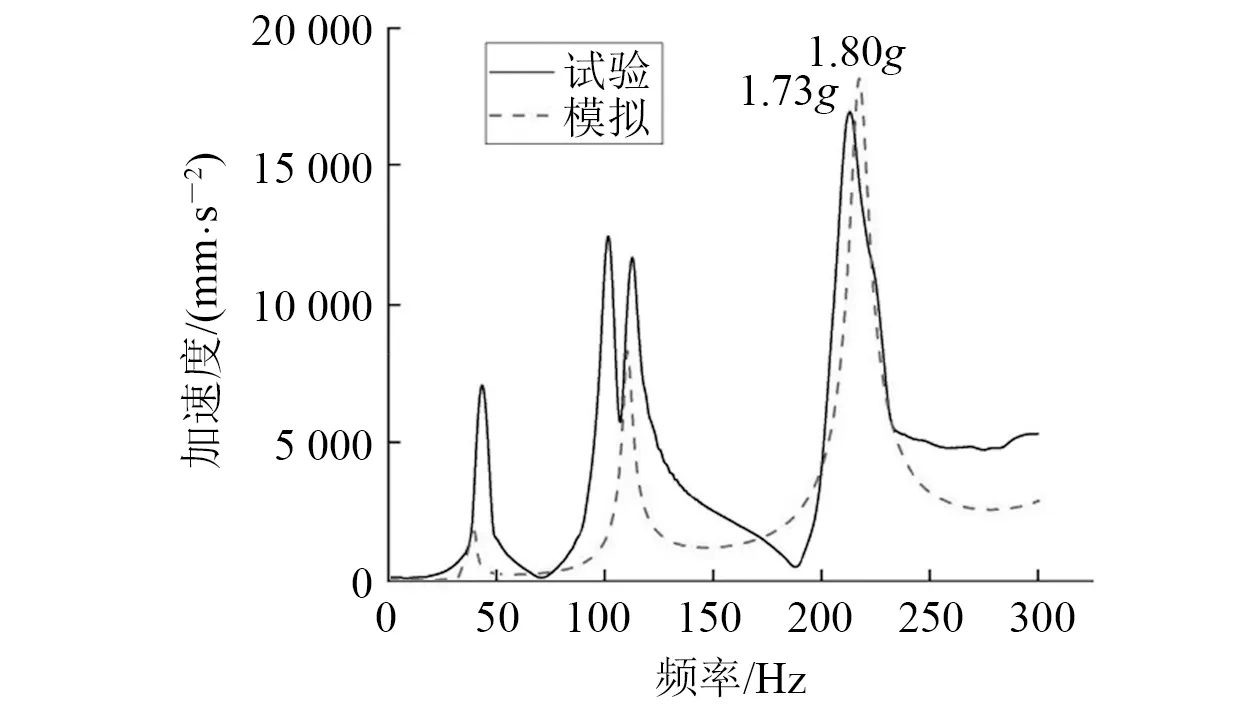

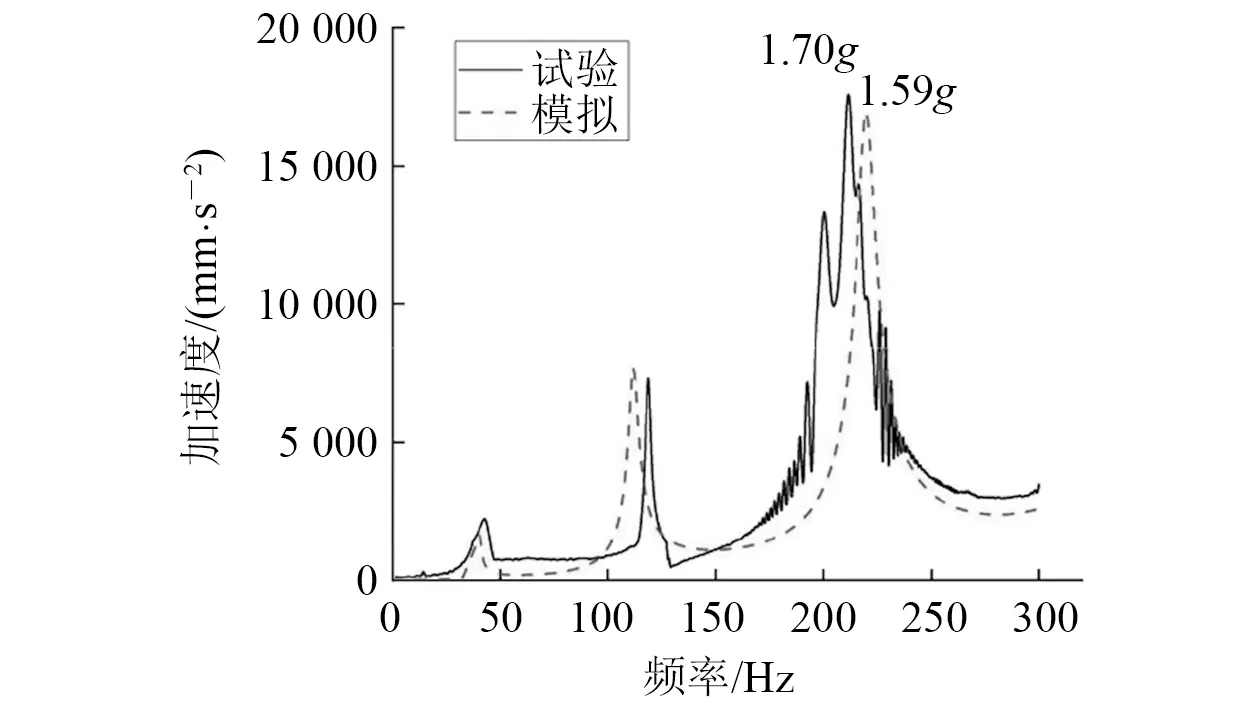

钢板结构及其敷设阻尼层和约束层后的频率响应分析如图8~图11所示。结果表明,在敷设阻尼层和约束层后,结构与原结构相比减振效果明显,其中:钢板加速度响应峰值为2.49g;敷设2 mm阻尼层后的自由阻尼板加速度响应峰值降为2.18g,敷设2 mm阻尼层和0.2 mm约束层后的约束阻尼板加速度响应峰值降为1.73g;敷设4 mm阻尼层和0.2 mm约束层后的约束阻尼板加速度响应峰值降为1.59g。

图8 钢板频谱图对比

图9 钢板敷设2 mm阻尼层后的频谱图对比

图10 钢板敷设2 mm阻尼层、0.2 mm约束层后的频谱图对比

图11 钢板敷设4 mm阻尼层、0.2 mm约束层后的频谱图对比

4种样件试验与有限元计算结果如表1~表4所示。

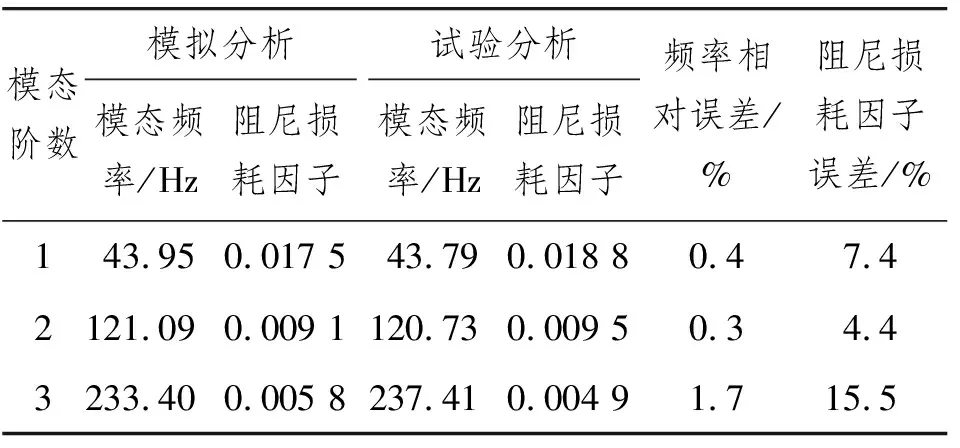

表1 钢板有限元计算结果与实测值

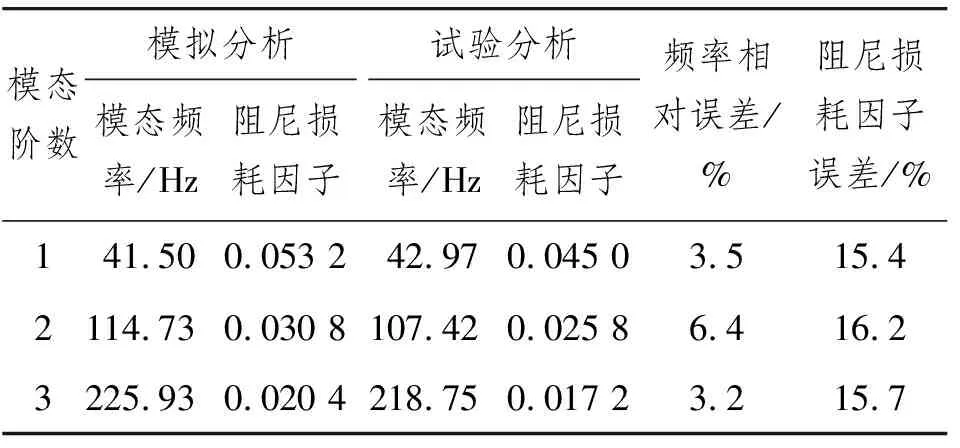

表2 钢板敷设2 mm阻尼层计算结果与实测值

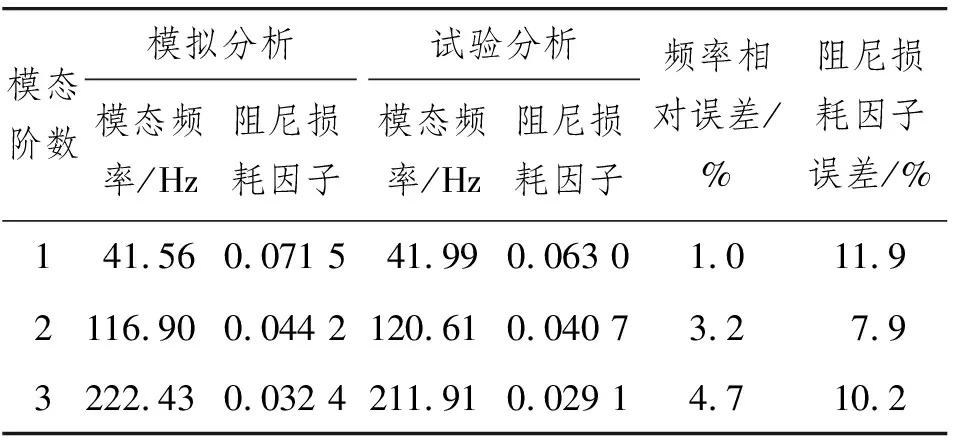

表3 钢板敷设2 mm阻尼层、0.2 mm约束层计算结果与实测值

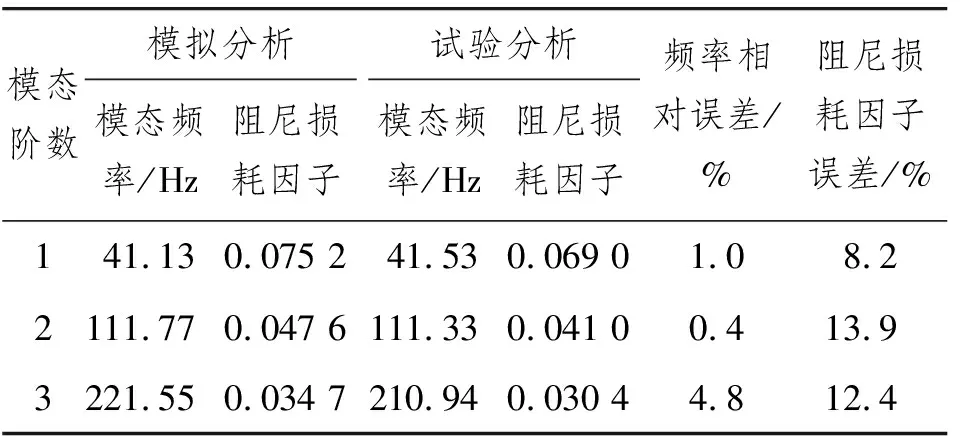

表4 钢板敷设4 mm阻尼层、0.2 mm约束层计算结果与实测值

由表1可知:钢板有限元计算与试验结果基本吻合,模态频率相对误差在2%以内;钢板1阶阻尼量级为10-2,2阶和3阶的阻尼量级为10-3。

由表2可知:钢板敷设2 mm阻尼层有限元计算与试验结果基本吻合,模态频率相对误差在10%以内;模态阻尼量级均为10-2,阻尼损耗能力提升显著。

由表3可知:钢板敷设2 mm阻尼层、0.2 mm约束层有限元计算与试验结果基本吻合,模态频率相对误差在5%以内;模态阻尼量级均为10-2,与表2结果相比,阻尼损耗能力提升。

由表4可知:钢板敷设4 mm阻尼层、0.2 mm约束层有限元计算与试验结果基本吻合,模态频率相对误差在5%以内;模态阻尼量级均为10-2,与表2和表3结果相比,阻尼损耗能力提升。

由表1~表4可知:所采用方法模态频率的最大误差为6.4%,各阶平均误差为2.55%。对于阻尼损耗因子,最大误差为15.7%,各阶平均误差为11.8%,原因可能是边界条件的施加和网格单元的差异。因此,所采用方法可满足一定精度要求。

4.2 阻尼层和约束层厚度对结构减振性能的影响

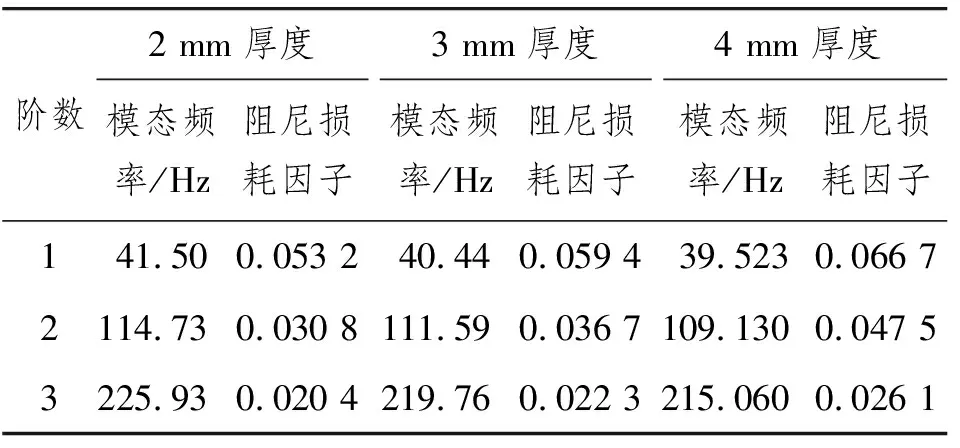

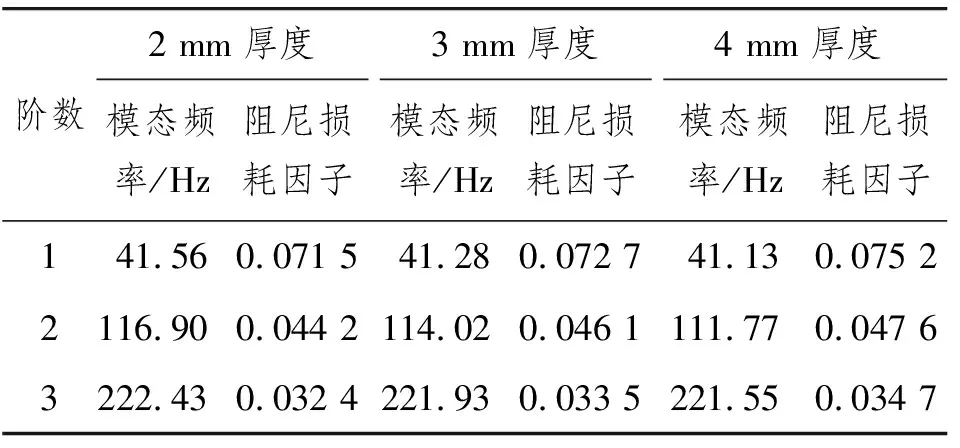

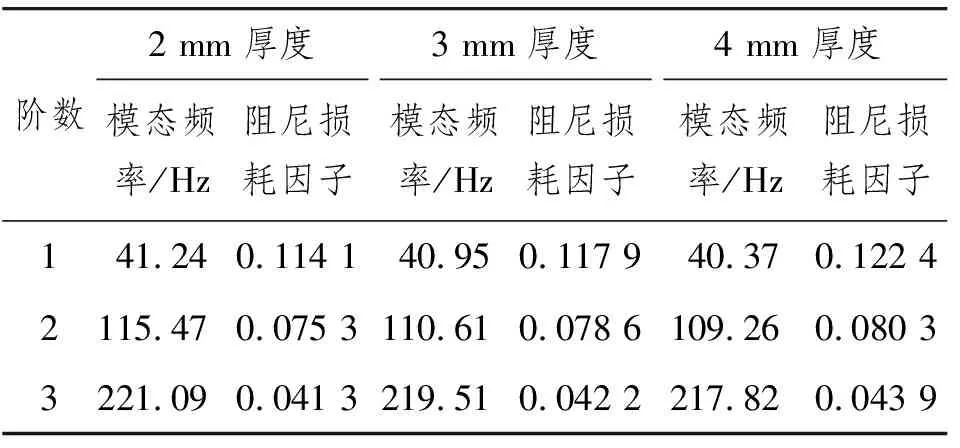

利用4.1节的有限元分析方法,建立自由阻尼结构模型和约束阻尼结构模型。阻尼层和约束层敷设位置与样件2、样件3相同,阻尼层厚度分别取2 mm、3 mm和4 mm,约束层厚度分别取0.2 mm和0.4 mm。计算结果如表5~表7所示。

表5 不同阻尼层厚度的自由阻尼板模态计算结果

表6 不同阻尼层厚度、0.2 mm约束层板模态计算结果

表7 不同阻尼层厚度、0.4 mm约束层板模态计算结果

由上述表中数据分析可知:

(1)随着阻尼层厚度的增加,结构模态频率呈降低趋势,阻尼损耗因子增加。

(2)对于敷设自由阻尼层的钢板结构,随着阻尼层厚度的增加,阻尼损耗因子增大。对于敷设约束阻尼层的钢板结构,随着阻尼层厚度的增加,阻尼损耗因子增大,但增大幅度很小,而增加约束层的厚度,阻尼损耗因子增加且增加幅度较大。

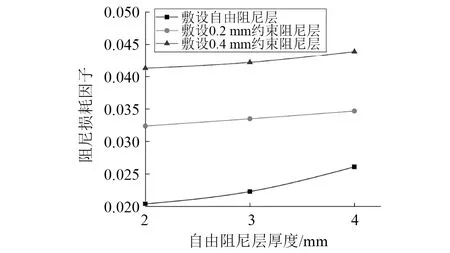

为更直观表示阻尼层厚度和约束层厚度对结构振动性能的影响,绘制图12,得到3种阻尼结构损耗因子随阻尼层厚度变化曲线。

图12 3种阻尼结构损耗因子随阻尼层厚度变化曲线

由图12可知:随着阻尼层厚度的增加,3种结构的阻尼损耗因子均增大,自由阻尼板增幅较大,约束阻尼层钢板整体损耗因子比自由阻尼板大,但增幅很小;随着约束层厚度的增加,约束阻尼层钢板损耗因子增大,可达到更好的减振效果。

5 结 论

对钢板结构进行自由阻尼和约束阻尼处理,并进行振动特性试验,得到结构的阻尼损耗因子和插入损失与有限元软件分析结果进行对比,得到如下结论:

(1)由试验结果可知:通过对比阻尼处理后的结构插入损失,约束阻尼处理比自由阻尼处理后的减振效果更明显,尤其是在固有频率附近频段。

(2)基于模态应变能法的有限元分析可满足一定的精度要求。对比试验及有限元计算结果,前3阶固有频率平均误差为2.55%,阻尼损耗因子的平均误差为11.8%。

(3)对不同阻尼层厚度和约束层厚度的结构有限元结果分析表明:阻尼层厚度越大,结构模态频率越低,损耗因子越高;随着阻尼层厚度的增加,敷设自由阻尼层的钢板结构减振性能越好,敷设约束阻尼层的钢板结构减振性能提升不太明显,而约束层厚度从0.2 mm增加至0.4 mm,约束阻尼板的减振性能提升明显。