一种港口“散改集”散粮作业新工艺研究

◎ 陈 艺,赵瑞营

(郑州中粮科研设计院有限公司,河南 郑州 450001)

目前,传统的粮食进口码头主要对粮食采取“散进散出”的集疏港工艺形式,存在对周边环境污染严重、粮食易受潮损耗大、周转运输效率低、装卸运输成本高及易出现盗货偷货现象等问题。因此,我国正积极推广“散改集”的作业模式,即将散粮装集装箱进行运输[1]。“散改集”可以应对运价波动及维持航线进出平衡的需要,发展“散改集”运输可以起到“削峰填谷”、缓解运价波动的作用。集装箱运输及交付具有个性化、小批量、多批次和高频率等特点,为货主提供运输安全保障[2]。有关数据显示,采用集装箱运输粮食的周转时间要比散装运输粮食的周转时间缩短近70%,降低了物流成本[3]。总之,“散改集”对提高生产效率、改善工作环境、减少环境污染、提升港口企业的市场竞争力和构建绿色交通体系都有一定的意义[4]。

国内采用集装箱运输粮食的比例越来越大,港口企业积极争取大宗散货贸易商采用“散改集”运输模式和交易模式,大力开拓和培育市场,切实提高市场对“散改集”运输模式的认可度和满意度[5]。某港口库在港内平房仓中储存着大量散粮,需要在港内进行“散改集”作业再发放,目前港口“散改集”作业采用集装箱翻转机进行装箱作业,装箱效率低,粉尘污染严重,急需一种高效环保的“散改集”作业工艺替代。该港口库的技术需求是集装箱装箱能力能达到8~10箱/h,“散改集”设计日处理量可达到4500 t;作业绿色环保;智能高效;在每年海水倒灌期间海水不能倒灌到作业系统里等。笔者根据该港口库的需要,提出一种“散改集”散粮装箱新工艺,来提高装箱作业效率,同时在设计时特殊考虑,满足库方的各项要求。

1 “散改集”散粮作业新工艺

1.1 “散改集”主要设备选择

根据该港口库所提供的数据,目前来粮汽车为港口内的自卸车,每车装粮的重量23 t[6],自卸车卸一整车粮食的时间为5 min,卸车能力约为 276 t·h-1;散粮集装箱装箱站为双工位作业,产量为8~10箱/h,每个集装箱装粮量为25 t,装粮能力为200~250 t·h-1,“散改集”设计日处理量可达 5000 t,满足港口的日处理需求。散粮集装箱装箱站应配置一条卸粮生产线来为集装箱装箱站提供散粮。

考虑到自卸车卸粮效率为12车/h,5 min完成一个卸车流程作业,除去开入、开出汽车卸粮位置的时间(按2 min计),即需在3 min内卸粮23 t。汽车卸车流量约为460 t·h-1,考虑瞬时流量会偏大,选用产量为500 t·h-1的弯刮板机及配套斗提机。

此外,本项目配备1套除尘系统,除尘风网安装在汽车卸粮坑两侧及提升机的进料口和出料口处,将有效控制汽车卸粮时粉尘的外逸,改善工作环境。整套散粮集装箱装箱工艺如图1、图2和图3所示。

图1 “散改集”散粮作业工艺立面图

图2 “散改集”散粮作业工艺俯视图

图3 汽车卸车间工艺侧视图

1.2 “散改集”创新工艺

1.2.1 汽车卸粮新工艺

自卸车从仓库运出粮食,开进卸粮坑罩棚,到达作业位置后,将粮食卸入弯刮板机上方的接粮斗中,粮食经弯刮板机运至斗提机,斗提机再通过溜管将粮食转送至集装箱装箱站的一个暂存斗。当这个暂存斗装满时,暂存斗内的料位器发出信号,电控系统控制电动三通,将溜管通道换通至另一个暂存斗,继续装粮。当两个暂存斗都装满时,电控系统接收到信号,将依次停止弯刮板机、斗提机工作。

在卸粮坑罩棚,设置有2套作业指示灯,分别对应1#暂存斗、2#暂存斗的高低料位,低料位为黄灯,高料位为红灯。当指示灯其中一个亮红灯,一个亮黄灯时,说明暂存斗还有2~3 t即将装满,卸车司机和操作人员应注意,准备停止作业;当指示灯中两个亮红灯时,暂存斗已经装满,禁止再进行卸粮作业。

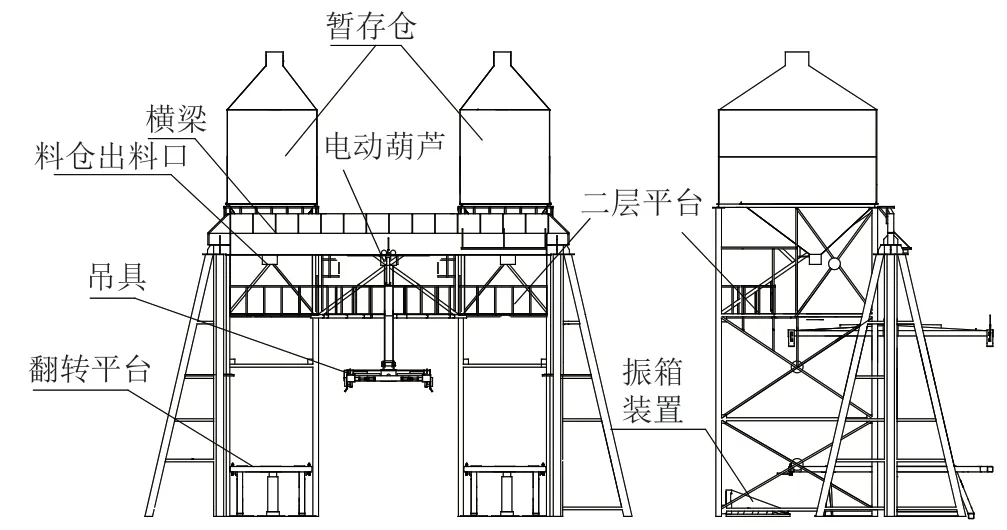

1.2.2 集装箱装粮新工艺

集装箱车称重后开入装箱站的作业位置,散粮集装箱装箱站上的集装箱吊具将空的集装箱移动至翻转平台,操作人员打开箱门并固定后,翻转平台升起到工作位置,打开暂存斗的出料门,开始装粮。集装箱装满后,操作人员关上暂存斗的出料门,再关上集装箱门。地面操作人员操作翻转平台回落至水平位置,再利用吊具将重集装箱移回集装箱车上,一个装箱过程便可完成。装箱过程完成后,集装箱车重新开到地磅承重。

2 新旧设备、人员、工艺等方面的对比

2.1 港口原来的“散改集”工艺

(1)投入设备。正面吊、自卸车、集装箱车、装载机、皮带机和翻转机。

(2)人员。正面吊司机1名,自卸车司机1名,集装箱车司机1名,装载机司机1名,皮带机操作人员1名,翻转机操作人员2名,现场指挥协调1名,共计8名人员。

(3)装粮工艺。①粮流流动方向:自卸车从仓库运出粮食→自卸车将粮食倒在作业场地→装载机将粮食铲入皮带机→皮带机输送到集装箱内。②集装箱流动方向:集装箱空车→正面吊将空箱放至翻转机上→翻转机翻转90°→工人开箱门→装粮→工人关厢门→翻转机翻转至水平→正面吊将重箱吊至集装箱车上→集装箱车将集装箱运输至堆场上。

(4)装粮效率。3箱/h[7]。

2.2 “散改集”散粮作业新工艺

(1)投入设备。自卸车、集装箱车、弯刮板机、集装箱装箱站、斗提机、直刮板机及配套除尘设施。

(2)人员。集装箱装箱站操作人员2名,电气控制人员1名(兼现场指挥协调),共计3名人员。

(3)装粮工艺。①粮流流动方向:自卸车从仓库运出粮食→卸粮坑→弯刮板机→斗提机→直刮板机→装箱机暂存斗→集装箱内。②集装箱流动方向:汽车上的空集装箱→移至集装箱装箱站翻转平台→翻转平台翻成75°→集装箱装粮→集装箱关 门→翻转平台恢复成水平状态→重集装箱移回集装箱车上→集装箱车将集装箱运输至堆场上。

(4)装粮效率。8~10箱/h。

2.3 人员分工与装粮效率详细分析

在新建集装箱装箱系统中,自卸车卸粮作业和装粮作业同时进行。中间通过装箱站暂存斗作为暂存,暂存斗容量为35 t,按玉米容重0.75 t·m-3测算。集装箱装箱站如图4所示。

图4 集装箱装箱站示意图

(1)自卸车卸粮作业流程:自卸车来粮→暂存斗过程。自卸车从仓库运出粮食,到作业位置,从进入装箱作业区域开始计算作业时间。如图5所示,场地可满足自卸车连续作业,自卸车进入作业区域,开到卸粮位置并调整好方位(此过程计 1 min),开始卸粮,时间为3 min,总卸粮为23 t。卸完粮后,自卸车翻斗恢复水平位置并开出卸粮位置(此过程计1 min),一辆自卸车卸粮过程完成,下一个自卸车开入。每车的卸车时间为5 min。

图5 卸粮作业时人员分工及工艺、操作时间图

自卸车卸粮过程为3 min,卸23 t粮,流量约为460 t·h-1,配备500 t·h-1弯刮板机,500 t斗提机及直刮板机,然后粮流进入暂存斗。

进粮过程需要自卸车司机全职工作(1人),电气控制人员在作业开始时开启设备。

(2)装粮作业流程:集装箱车空箱→装箱→装箱完成→集装箱车载重箱驶离。操作分工中,人员站位如图1和图2所示。①操作人员1常驻在集装箱装箱站二层平台,负责开关料仓闸门和关闭集装箱门。②操作人员2常驻在集装箱装箱站地面层,负责操作吊具及关闭箱门。吊具作用为从集装箱车上移动空集装箱到翻转平台和将装粮后的重箱移动到集装箱车上。③集装箱车司机负责将集装箱车开入、开出工作位置;与操作人员2沟通站车位置,方便吊具吊起集装箱;在吊具与集装箱对位后,应由司机,进行集装箱车的锁件与集装箱锁紧或松开的操作。④电气控制人员(与卸粮作业流程过程中的电气控制人员为同一人)负责操作集装箱装箱站液压系统,控制翻转平台的起升与降落;与操作人员1对接,当操作人员1发出集装箱即将装满信号时,启动振箱装置振箱,当操作人员1确认装粮完毕并关闭好箱门后,将翻转平台降落至水平位置;与操作人员2对接,当操作人员2确认空箱在翻转平台上,开启箱门并固定后,将翻转平台起升至装箱位置。

(3)整套工艺。装粮作业阶段工艺如图6所示。

图6 装粮作业时人员分工及工艺、操作时间图

如果采用单集装箱车装箱,单车装箱流程为 12 min,2个工位同时工作,流程刚好可以错开。 2个工位在1 h内可装10箱。如果采用双集装箱车装箱,装箱流程持续15 min,1 h可装8箱。

2.4 对比小结

(1)投入设备方面对比。新工艺不需要使用装载机和正面吊,应减少这些大型设备的投资。

(2)人员投入方面对比。新工艺使用人员为 3人,旧工艺使用人员为8人,大幅减少了操作人员。

(3)工艺对比。①旧工艺中没有配置除尘系统,在作业过程中,会有粉尘飞扬问题。新工艺在卸粮坑两侧粉尘容易外逸的部位,采取除尘措施,作业绿色环保。②旧工艺中操作人员,各工种容易形成交叉作业,现场人员配置较多,不利于安全生产。新工艺在可以机械化的部分均采用机械化设计,提高了作业的安全性。③旧工艺中,粮食在作业过程中接触地面、装载机斗、皮带机等3个部分,这 3个部分均没有采取密封,会在粮食中混入灰尘、杂质等。旧工艺为全露天系统,并不能在雨天作业。新工艺中,除了卸粮处和出粮口,其他全部为密闭结构,不会对粮食造成二次污染。新工艺中的主要作业区域均采用钢罩棚覆盖,可以进行雨天作业。④新工艺装箱效率可达8~10箱/h,旧工艺装粮效率为3箱/h,新工艺是旧工艺的2倍多,可为港口带来巨大的经济效益。

3 结论

本文提出的“散改集”散粮作业新工艺,对比目前采用集装箱翻转机方式,在设备投入方面可减少设备投资,在人员方面可以减少操作人员数量,并提高作业效率,改善现场工作环境,也可以在雨天作业,在智能先进、绿色集约、经济高效等方面都具有优势,是一种值得推广的“散改集”散粮作业新工艺。