基于形状-尺寸联合优化的雷达桅杆轻量化设计研究

梁晓峰,隆 强,刘华峰,张 旭

(1.海装西安局驻成都地区第四军事代表室,四川 成都 611130;2.四川航天烽火伺服控制技术有限公司,四川 成都 611130)

雷达桅杆用于安装雷达,是船体结构的主要组成部分,为保证雷达对目标的跟踪精度,雷达桅杆需具有一定的刚强度与稳定性。本文以日本某舰船雷达桅杆作为研究对象,在保证性能要求的前提下对雷达桅杆进行轻量化设计,减轻船体结构重量,有利于降低舰船的油耗和提升舰船的航行速度。

目前,以形状和尺寸优化为基础的结构轻量化技术已在工程实际中得到广泛应用。在优化的过程中,尺寸优化通过改变结构的单元属性,如梁单元的横截面积、壳单元厚度等参数使其满足结构的力学性能要求;形状优化是改变结构的形状参数,使优化后的结构满足力学性能要求。国外采用形状和尺寸优化方法对A380的翼肋进行优化设计,结果表明,它的重量减轻了约44%且基频得到提高[1];谭建[2]采用尺寸和形状优化对某飞机的平尾普通肋进行优化设计,肋板的重量减少了约29%;Yin Xiaolin等人[3]基于均匀化法思想,对空间相机背部加强筋的分布进行优化设计,其他诸如Walliston S等人[4]朱路明[5]、Cunha Daniel Candeloro[6]等人都是将优化过程进行分层优化,设计变量分为尺寸设计变量和形状设计变量两类,在满足第一层优化结果的前提下进行第二层优化。这样的优化迭代过程得到的第一层最优解虽然在可行区域内,但第二层得到的最优解会偏离全局最优解而得到局部最优解,并且由于结构的形状和单元尺寸之间存在耦合,分层优化将他们单独优化是不合理的。

本文以舰船雷达桅杆为结构优化对象,在保证桅杆高度不变的前提下,采用联合优化方法对其进行优化设计,形状-尺寸联合优化方法同时考虑了尺寸和形状设计变量之间的相互耦合,该方法不增加计算复杂度,反而能减少建模和数值计算的时间,相对于分层优化,提高了优化效率。此外,为保证雷达桅杆上下截面的优化一致性,需编写一个TCK语言约束程序,保证在联合优化过程中,上下截面能够同比例进行变化。

首先对原雷达天线杆进行了有限元分析,为联合优化提供依据,而后对其进行联合优化,得到了一个最佳结构,但由于其形状不规则,使得该模型难以制造。然后在优化结果的基础上,对最佳雷达桅杆模型方案进行改进,将两种方案的结果与以前的结果进行了比较,得到了适合加工的雷达桅杆结构。

1 原雷达桅杆分析

雷达桅杆位于船体顶部,其动载荷情况相当复杂,在航行中应考虑8个动态载荷情况,如摆动、浪涌、滚动载荷等,本文通过系数将8个动态载荷结合在一起组成一个等效设计波(具体的受力状况和系数请参考CSR-BC)。

原雷达桅杆模型和有限元模型如图1所示,所用材料为低碳钢,并且有限元重量为1.288 t。

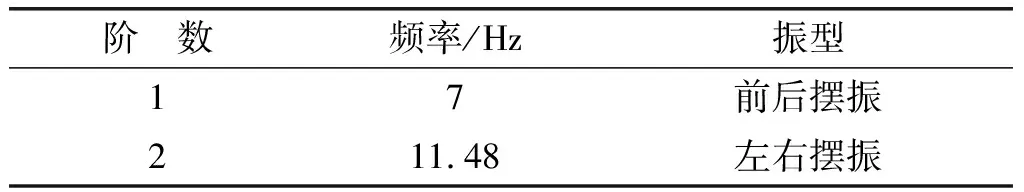

基于上述加载状态的雷达桅杆的有限元分析结果如图2所示,最大承受应力为76 MPa。受到的最大应力低于允许应力的材料。雷达桅杆的前两阶模态频率和振型如图3所示。

2 雷达桅杆的联合优化

2.1 联合优化

对雷达桅杆结构进行形状-尺寸联合优化,联合优化的关键问题就是要有协调的设计变量、目标函数、约束条件,这个问题可以用式(1)来表示,从式中可知最优解就是要确定λ1、λ2、p、q。

f(Xn+1,An+1)=f(Xn+λ1p,An+λ2q)

(1)

式中,A是雷达桅杆厚度,X是形状变化,λ1、λ2是迭代步长,p=A(n+1)-An、q=X(n+1)-Xn是尺寸和形状设计变量的迭代方向向量[7]。

优化过程如图4所示,本文中涉及变量的更新方法为经验中值法,两个图分别表示Xn、An在可行域内和约束边界的情况,采用经验中值法能很大程度的减小下一次迭代点不在可行域内的可能性。最优解的判断采用尺寸优化和形状优化后目标函数差的绝对值,当绝对值小于某一数值(本文采用结构重量的0.03)时认为整个结构找到最优解。为简化问题,图4将尺寸设计变量和形状设计变量都简化为一维设计变量,尺寸优化和形状优化后目标函数的绝对值即是向量p-q的模。

联合优化中,设计变量由尺寸和形状变量组成,两个子优化问题并行优化各自得到新的设计变量,采用经验中值法更新后进入下一次优化迭代过程[8]。每次迭代后判断两个子问题的目标函数值的差异,当达到收敛条件时,中值优化过程得到最优解。

本文以雷达天线杆结构重量最小为目标函数,以其厚度A和形状变化X为设计变量,以一阶本征频率为约束函数;且保证优化过程中截面变化的一致性和对称制造约束,避免不规则截面的出现,优化数学模型如下:

ωi≤[ω1]

(2)

式中:V、Si、Li为目标函数中的体积、截面积、长度;S1、Sm分别为雷达桅杆上下截面的面积;ε是数值,其值不固定;ωi为第i次迭代完成后桅杆的第一阶模态特征频率,根据企业的实际需求将一阶频率约束值设置为7 Hz[9]。

优化后的截面参数如表2所示,从表2可知,其截面比率ε的值是0.657,符合上述给定的约束条件。优化后的雷达桅杆厚度5.4 mm,重量1.06 t,减重17.7%。

表1 雷达桅杆震动频率

表2 优化桅杆的截面参数/mm

优化后的应力结果和前两阶振型如图5图6所示。

图5表明,优化后雷达桅杆承受的最大应力值为111.7 MPa,高于原桅杆所承受的应力值,增加了46%,但仍小于其需用应力值。对比表3与表1中的第一阶频率,雷达桅杆的一阶频率值提高了约32.8%,满足了企业所给定的最低值。但优化后的最佳结构截面是椭圆,加工难度较大,不符合企业低成本设计生产的要求,具体截面形状如图7所示。与常石造船株式会社协商之后,制定符合企业设计和生产要求的优化方案。

表3 优化后雷达桅杆震动频率

2.2 替代方案

从2.1的优化结果,可预测理想的雷达桅杆应是锥形的,上下截面的形状尽量保持一定的比例且形状变化均匀。经与企业商议的,暂定替代优化方案的结构为圆截面,如图8所示,确保最终模型是便于生产的圆锥形。

优化后的圆锥体形状其上下截面直径值为d1=1410 mm、d2=790 mm,其厚度为5.6 mm,其重量为1.18 t。雷达桅杆重量降低8.4%。优化后的应力结果和前两阶振型如图9、图10所示。

表4 替代方案特征频率

由优化结果可知,圆锥雷达桅杆承受的最大应力值为78.1 MPa,低于材料的许用应力,本征频率也得到了提高。常石造船株式会社决定采用此种优化结构进行生产。

3 结论

雷达桅杆轻量化设计是在满足产品要求的前提下,采用形状-尺寸联合优化方法实现的,证明了该方法是一种有效的结构轻量化设计方法,也为其他船舰结构轻量化研究提供了有效的参考。