C/C热防护结构高温气流损伤导波监测实验方法

郑辉,邱雷,袁慎芳,杨晓飞,卢绪龙,薛兆鹏

南京航空航天大学,机械结构力学及控制国家重点实验室,结构健康监测与预测研究中心,南京 210016

高超声速飞行器具有快速响应、超强突防、灵活机动等特点是一种兼备战略威慑和实战应用能力的先进飞行器。当前世界强国都在竞相发展高超声速飞行器技术,投入经费多达几百亿美元。中国也计划将高超声速飞行器科技工程列入到“十四五”国家发展规划中。

高超声速飞行器再入大气过程最大飞行马赫数可达20,热防护结构(Thermal Protection Structures,TPS)作为高超声速飞行器的关键结构,因高速飞行引起的激波压缩、黏性摩擦等作用导致结构表面温度急剧升高,机头锥体、机翼前缘表面温度达1 800~2 000 ℃,机身迎风面的温度也在1 200 ℃左右,最高持续时间约为25 min左右。长时间的高温作用再加之飞行过程中面临的冲击、振动、强噪声、强辐射等复杂服役条件,TPS容易出现烧蚀、裂纹、分层、凹陷等损伤,为其安全服役留下严重隐患。为保障高超声速飞行器的安全服役,每次飞行完成后需对其进行维修和检测。这种方式所耗人力物力巨大,且不能实时监控结构状态,故亟需研究能够在线实时监测结构状态的方法。

近年来,高超声速飞行器结构健康监测技术受到广泛关注。该技术利用与结构集成的传感器,在线获取与结构健康状态相关的信号,通过特定的信号处理和力学建模分析方法,提取与结构损伤状态相关的信号特征,再利用损伤诊断方法实现对结构健康状态的评估,结构健康监测技术能够在结构服役过程中对结构状态进行监测和控制,该技术对保障高超声速飞行器结构的安全服役和高效运维至关重要。在现有的结构健康监测方法中,基于压电传感器(Piezoelectric Transducer,PZT)的导波损伤监测方法具有监测灵敏度高、监测范围大、既能在线应用也可离线应用等特点,是能够直接监测结构损伤的一种重要方法。一些学者也基于该方法开展了高超声速飞行器TPS健康监测的研究:Chang和Yang基于导波方法对碳/碳(Carbon/Carbon,C/C)复合材料壁板在外部冲击下导致结构连接松动和壁板损伤进行监测,探索了方法潜在应用前景。Kundu等基于导波对一种耐火泡沫陶瓷材料多孔隔热瓦的外部冲击及其与基体铝板结构之间的脱粘进行监测;袁慎芳等通过多物理耦合建模仿真分析对C/C复合材料板中的导波传播特性和损伤影响进行了研究。刘科海等基于导波监测方法,采用机械切削的方式对铝/E51复合板模拟烧蚀过程进行了研究。

目前高超声速飞行器TPS健康监测的研究尚处于探索阶段,针对TPS损伤的直接监测的相关研究较少。上述基于导波的研究中主要采用仿真和模拟损伤,缺乏对TPS模拟飞行环境受到高温气流产生真实损伤情况下的导波传播特性和损伤对导波影响规律的系统性研究。

C/C复合材料因其强度高、密度低、耐受温度高是目前高超声速飞行器TPS中的一种重要材料。本文以C/C TPS为研究对象,提出采用压电-导波监测方法,基于氧-乙炔烧蚀方法模拟飞行环境高温气流,从而制造真实损伤进行研究,主要工作包括:

1) 提出了氧-乙炔高温气流对TPS进行烧蚀制造真实损伤的导波监测实验方法,建立了TPS氧-乙炔烧蚀损伤监测实验系统,初步解决了结构迎风面和内表面的温度测量、结构迎风面损伤测量、导波信号获取等基础问题。

2) 开展了不同厚度TPS的氧-乙炔高温气流烧蚀损伤监测实验,获取了结构在烧蚀前、高温气流烧蚀过程中、烧蚀后的导波监测信号,以及结构温度分布情况和损伤形貌等。

3) 从烧蚀前后导波信号和特征参数的对比以及损伤程度的表征等方面分析了TPS高温气流损伤下的导波传播特性及损伤影响规律,验证了导波监测方法对TPS损伤及其扩展的监测可行性。

1 TPS导波监测方法

1.1 导波监测原理

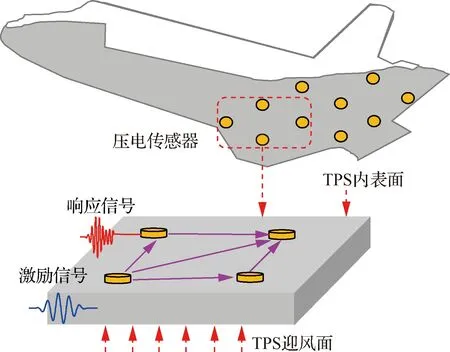

针对高超声速飞行器的TPS迎风面高温气流损伤,其导波监测原理如图1所示,将PZT与飞行器TPS的内表面一体化集成,在TPS的内表面利用PZT主动激发导波信号传递到迎风面高温区,通过布置的传感器网络组成区域接收响应信号。TPS迎风面健康状态下的响应信号为基准信号,导波信号在传播过程中遇到TPS的迎风面高温气流损伤后传播特性会产生变化,这种损伤状态下的响应信号为监测信号,通过对比分析基准信号与监测信号时域、频域、时-频域特征的变化,如信号的幅值、相位、能量等,来对TPS迎风面高温气流损伤进行评估。

图1 TPS导波监测原理示意图Fig.1 Schematic diagram of guided wave monitoring principle of TPS

1.2 损伤因子

损伤因子(Damage Index,DI)是将损伤大小与导波监测信号的某种特征关联起来,定量地分析导波对损伤的响应和监测规律。受损伤影响的导波监测信号会发生变化,主要为幅值、相位和频谱等时、频域特征的变化。因此本文从表征幅值变化和相位变化以及它们综合变化3个方面考虑,选取以下3种损伤因子进行研究,考察其对损伤的表征能力。

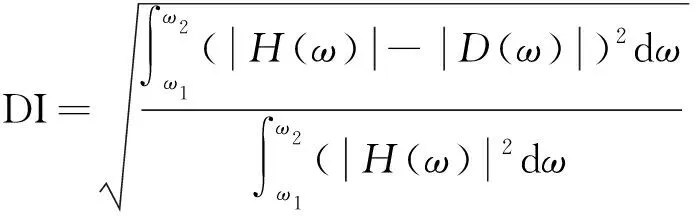

1) 频谱幅度差损伤因子:

(1)

式中:()和()分别为基准和监测的频域信号;和分别为所截取信号频谱的起始和终止频率;该损伤因子主要反映信号幅值随损伤大小的变化。

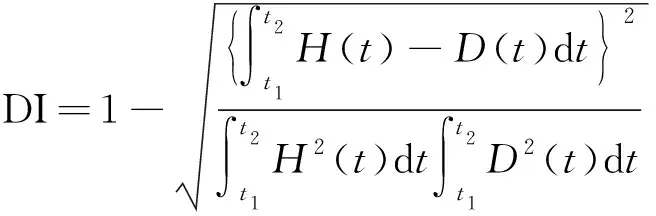

2) 互相关损伤因子:

(2)

式中:()和()分别为基准和监测的时域信号;和分别为信号截取区间的左、右端点,该损伤因子主要反映信号相位随损伤大小的变化。

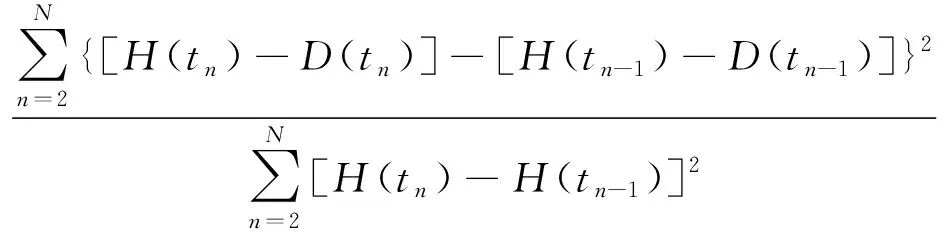

3) 差分曲线能量损伤因子:

DI=

(3)

式中:()和()分别为基准和监测的时域信号;-1和为信号相邻数据点的采样时间。该损伤因子综合反映信号整体随损伤大小的变化。

2 C/C TPS损伤导波监测实验方法及实验

2.1 实验方法整体架构

TPS高温气流损伤导波监测实验方法整体架构如图2所示,包括实验对象、实验平台集成、实验过程设计及实施、实验结果分析。设计了TPS高温气流施加方法和导波信号获取方法,并将对应的2套系统进行集成,搭建了TPS高温气流损伤导波监测实验系统平台,采用接触式和非接触式的测量方法测量温度和损伤。在实验过程中,通过氧-乙炔高温气流烧蚀TPS并测量TPS迎风面和内表面温度,烧蚀前后获取导波信号及烧蚀损伤程度,最后通过导波信号进行分析,实现TPS状态评估。

图2 TPS高温气流损伤导波监测实验方法整体架构Fig.2 Framework of guided wave monitoring experimental method for high temperature airflow damage of TPS

2.2 实验对象

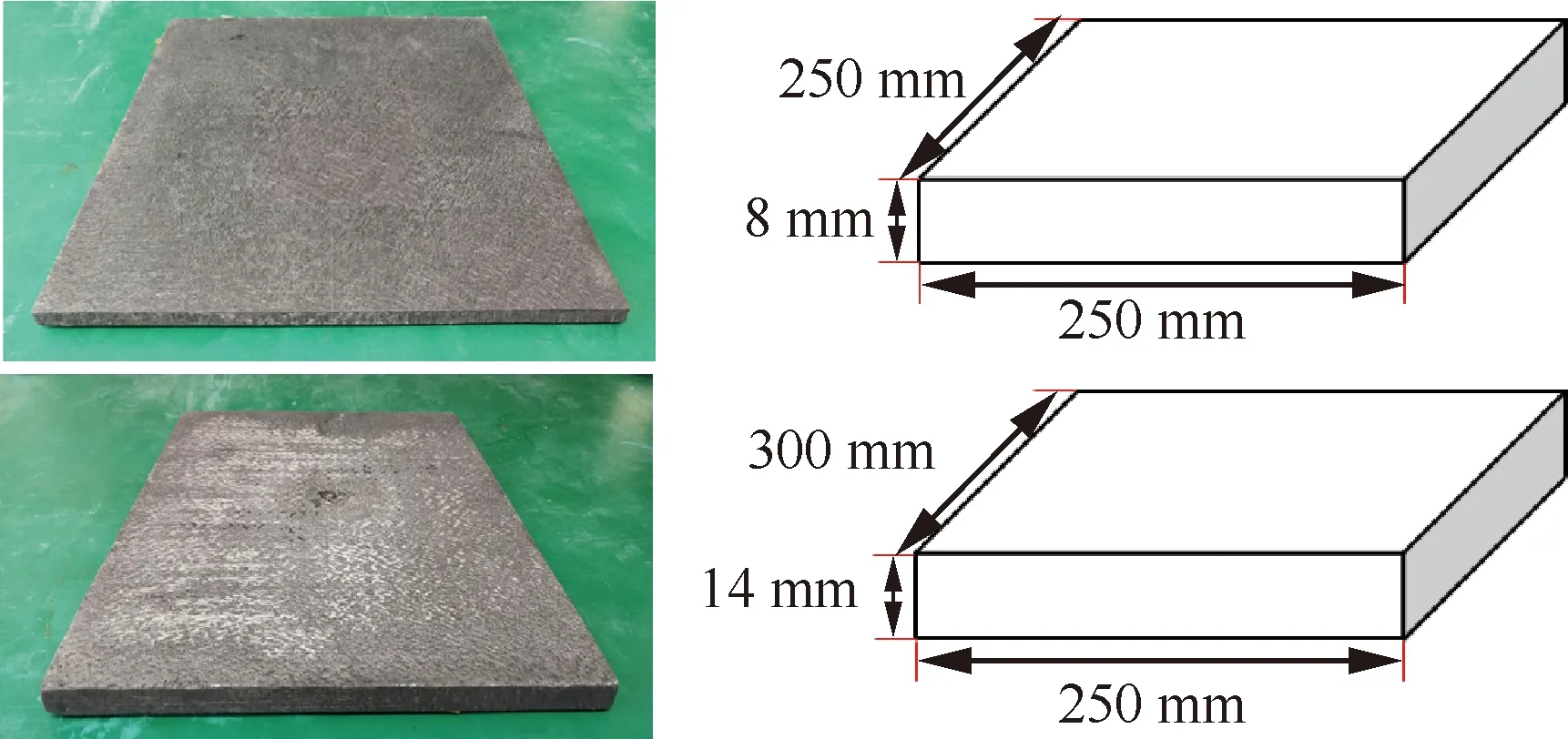

实验对象为2种不同厚度的典型C/C TPS,尺寸分别为250 mm× 250 mm× 8 mm、250 mm× 300 mm× 14 mm,如图3所示,材料参数见表1。

图3 C/C TPS实物图及尺寸Fig.3 Diagram of C/C TPS

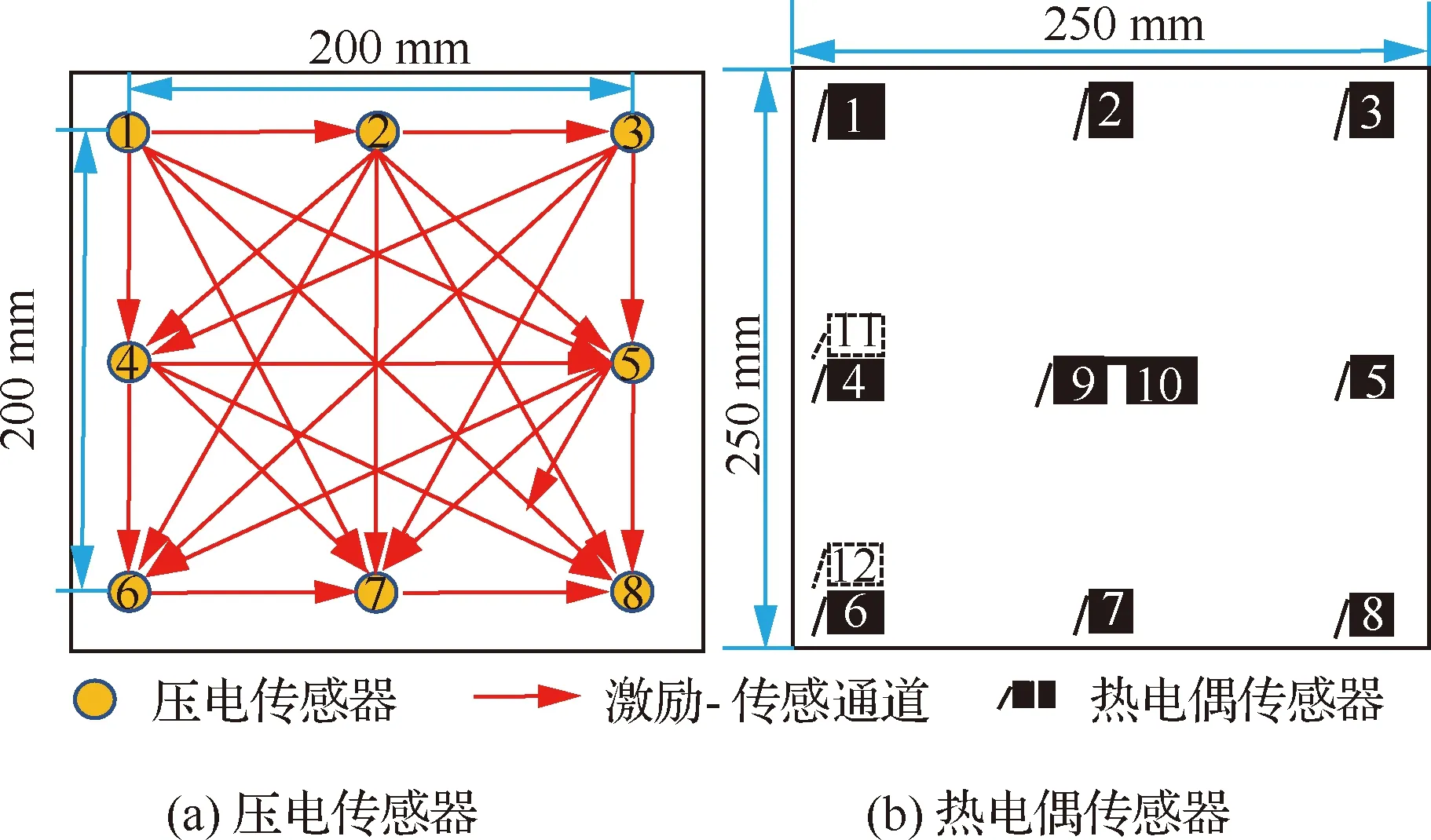

表1 C/C TPS典型参数Table 1 Typical parameters of C/C TPS

2.3 实验平台集成

实验平台集成包括高温气流施加方法及系统,导波信号获取方法及系统,温度及损伤测量方法。

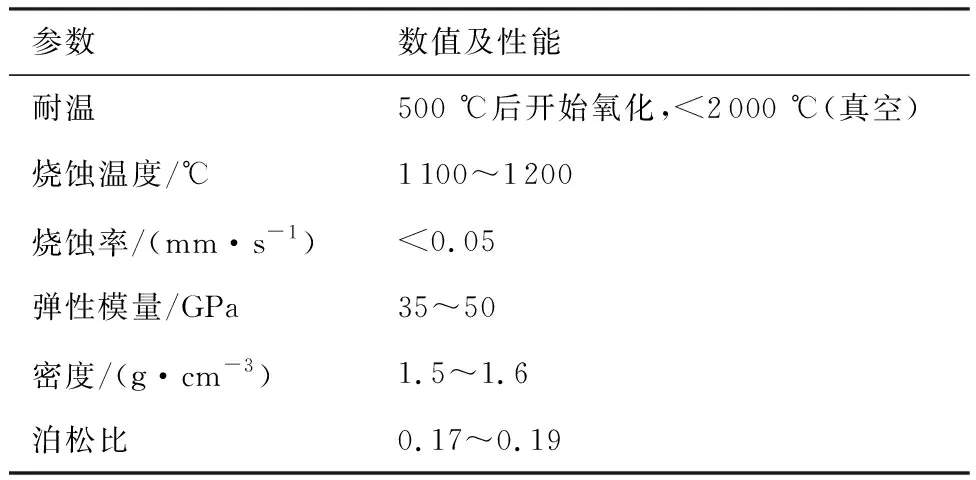

1)高温气流施加方法及系统:TPS的高温气流施加方法采用GJB 323B—2018《烧蚀材料烧蚀试验方法》规定的氧-乙炔烧蚀实验方法。氧-乙炔烧蚀实验平台如图4所示,整个实验平台包括试件夹具、烧蚀枪、烧蚀控制台组成,其中TPS由夹具进行装夹,烧蚀枪负责喷射高温火焰烧蚀TPS,烧蚀控制台主要控制烧蚀枪的烧蚀时间、燃料配比及机械运转。为使TPS充分燃烧,选择其迎风面中心点处为烧蚀位置,如图5(a)所示。

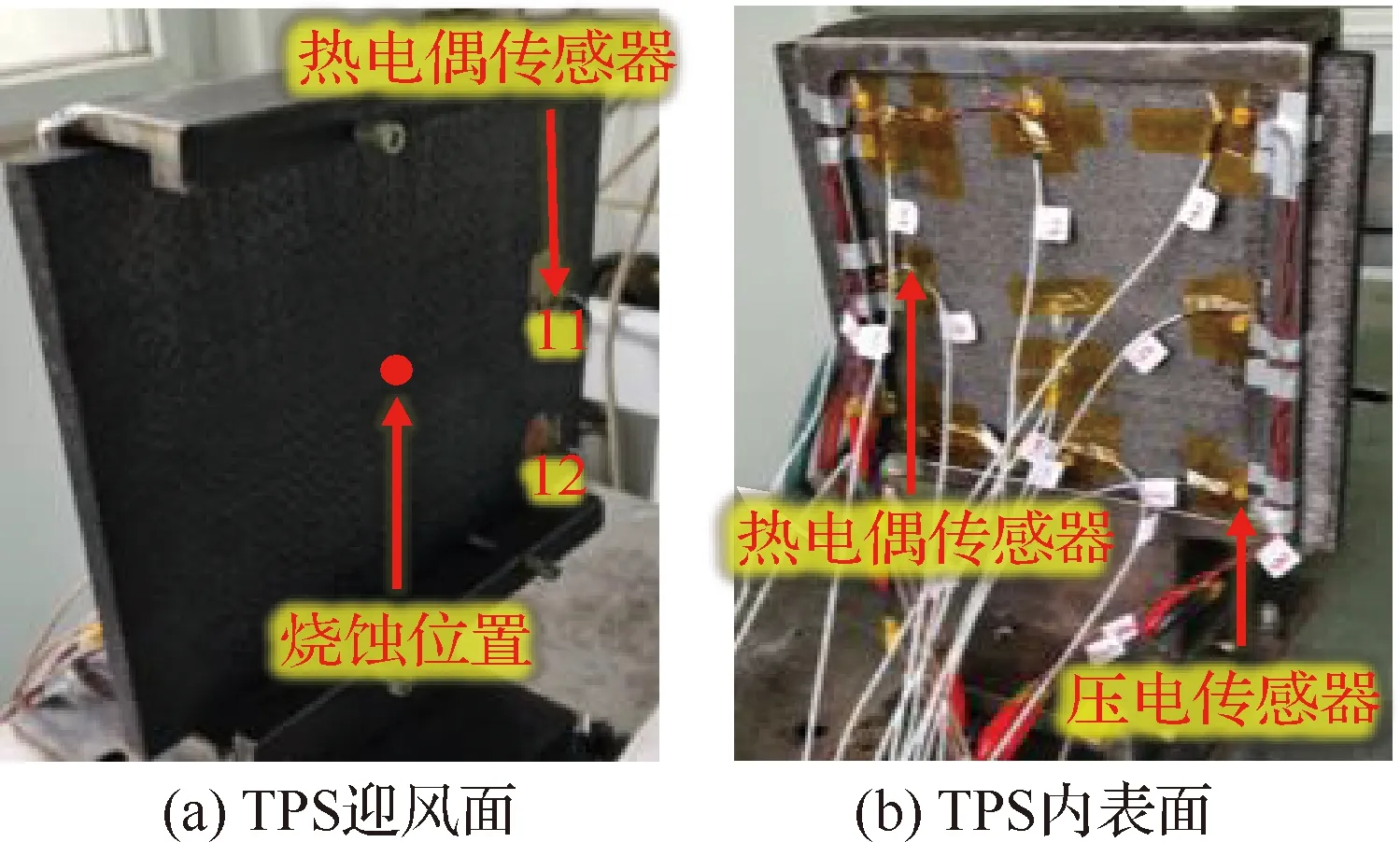

2) 导波信号获取方法及系统:在传感器方面,由于高温气流烧蚀过程中,TPS处于高温状态,所以压电传感器采用高温传感器,传感器与结构的耦合采用高温粘结剂,其引线采用高温引线及高温焊接方法与传感器连通,实现导波激励、响应和信号传输。研究中,TPS监测区域面积设计为200 mm×200 mm,在监测区域范围内布置了8个压电传感器,如图5(b)所示。传感器编号分别为1~8号,共设计了28个导波激励-传感通道,如图6(a)所示。在监测系统方面,采用南京航空航天大学自主研制的集成导波结构健康监测系统(简称:导波监测系统),如图4所示。该系统在同一个时刻,控制8个传感器中的其中2个传感器实现导波的激励信号施加和响应信号获取,通过对8个传感器组成的28个导波激励-传感网络通道进行扫查,获取覆盖整个结构监测区域的导波信号。

图4 TPS高温气流损伤导波监测实验平台Fig.4 Guided wave monitoring experimental platform for high temperature airflow damage of TPS

3) 温度及损伤测量方法:在温度测量方面,为了研究TPS上典型位置温度情况,选择在压电传感器位置、TPS内表面中心点位置、迎风面边缘处共布置了12个热电偶传感器,并依次编号为1~12,如图5(b)和图6(b)所示。TPS迎风面中心位置在烧蚀过程中处于超高温状态,因此采用非接触的红外测温仪(CIT-1MD,量程600~3 000 ℃)进行温度测量。在损伤测量方面,采用显微放大系统(WSUSB401,放大倍数5~200倍)观察烧蚀后产生的损伤形貌,并通过千分尺(AH37,精度±0.007 mm)测量TPS迎风面烧蚀位置中心点的损伤深度。

图5 TPS及传感器布置实物Fig.5 Diagram of TPS and sensor layout

图6 TPS传感器布置示意图Fig.6 Schematic diagram of PZT and temperature sensor layout on TPS

2.4 实验过程

在对TPS施加高温气流烧蚀前,导波监测系统获取TPS处于健康状态下的基准信号,用表示,并测量TPS表面初始温度和烧蚀位置的初始深度。然后对TPS施加高温气流烧蚀。一次完整的烧蚀过程包括点火、烧蚀、关火3部分,如图7所示,烧蚀持续时间设置为20 s。

图7 TPS氧-乙炔高温气流烧蚀过程Fig.7 Ablation process of TPS by high-temperature airflow of oxygen-acetylene

针对每次烧蚀,实验过程设计如下:烧蚀枪点火,调整控制台烧蚀热流密度为3 700 kW/m;转动烧蚀枪对TPS施加高温气流,在TPS烧蚀过程中测量温度;烧蚀枪关火后,待TPS整体温度降低到初始温度点附近时,进行导波信号获取,并测量烧蚀位置中心点处损伤深度。研究中共计对TPS施加了11次烧蚀,每次烧蚀后获取的导波信号用表示,其中=1,2,…,11。

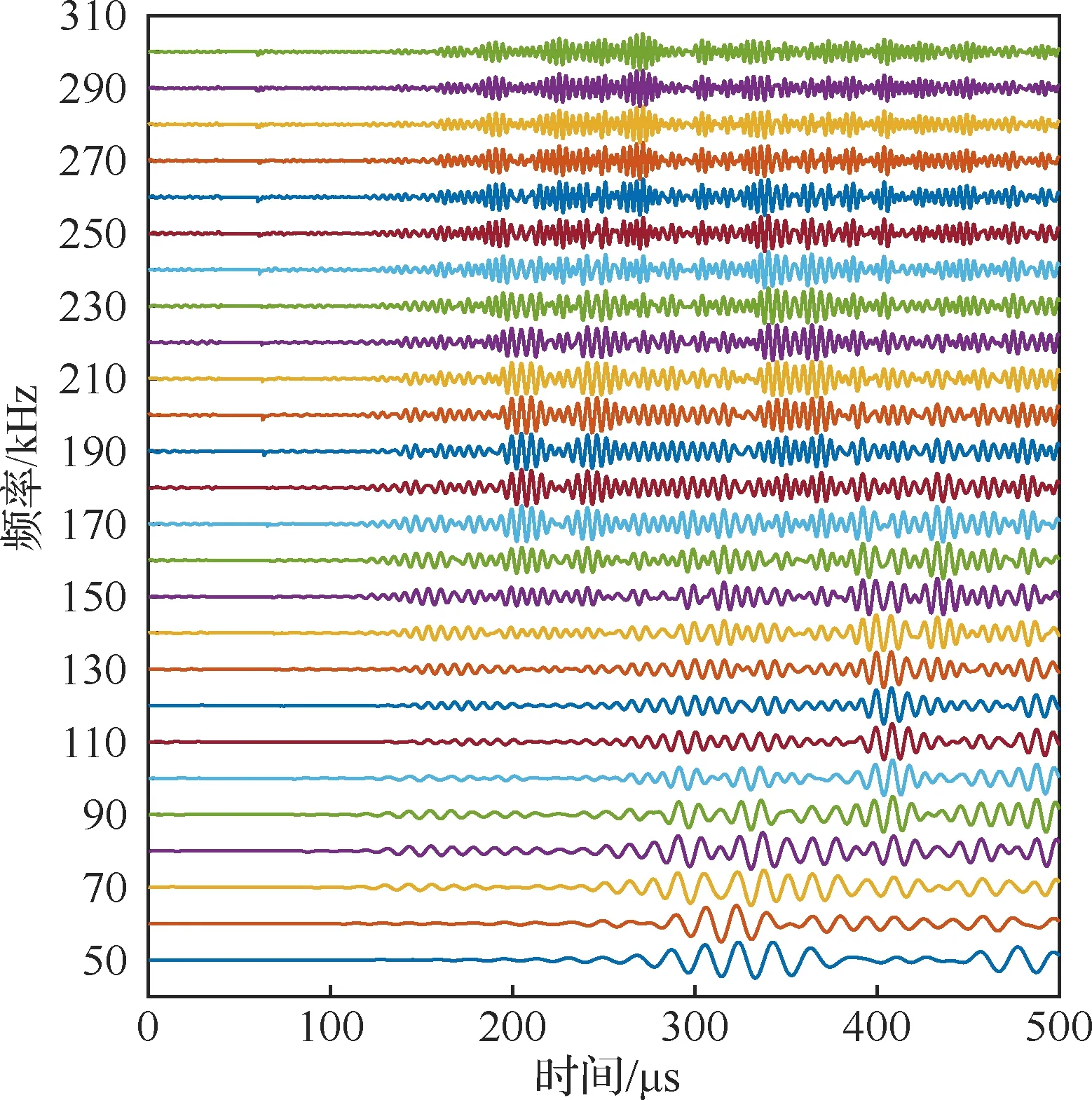

上述实验中,导波监测系统的参数设置为:激励信号波形为正弦调制5波峰,激励信号中心频率从50 kHz到300 kHz扫频,频率间隔10 kHz,激励信号幅值为±70 V;导波响应信号采样率为10 MSamples/s,采样长度为5 000个数据点,采用预触发采集模式,触发长度500个数据点。

2.5 实验结果

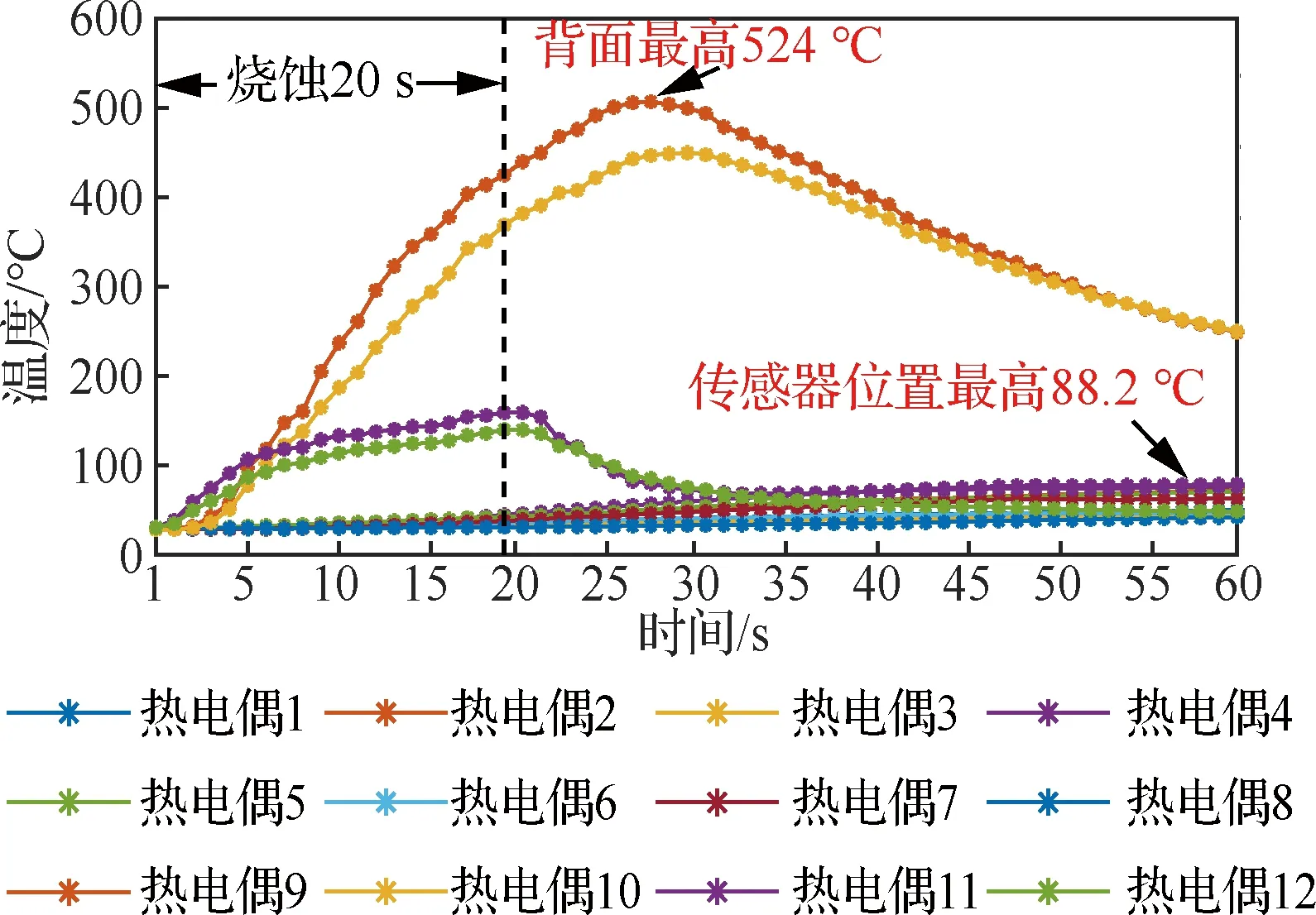

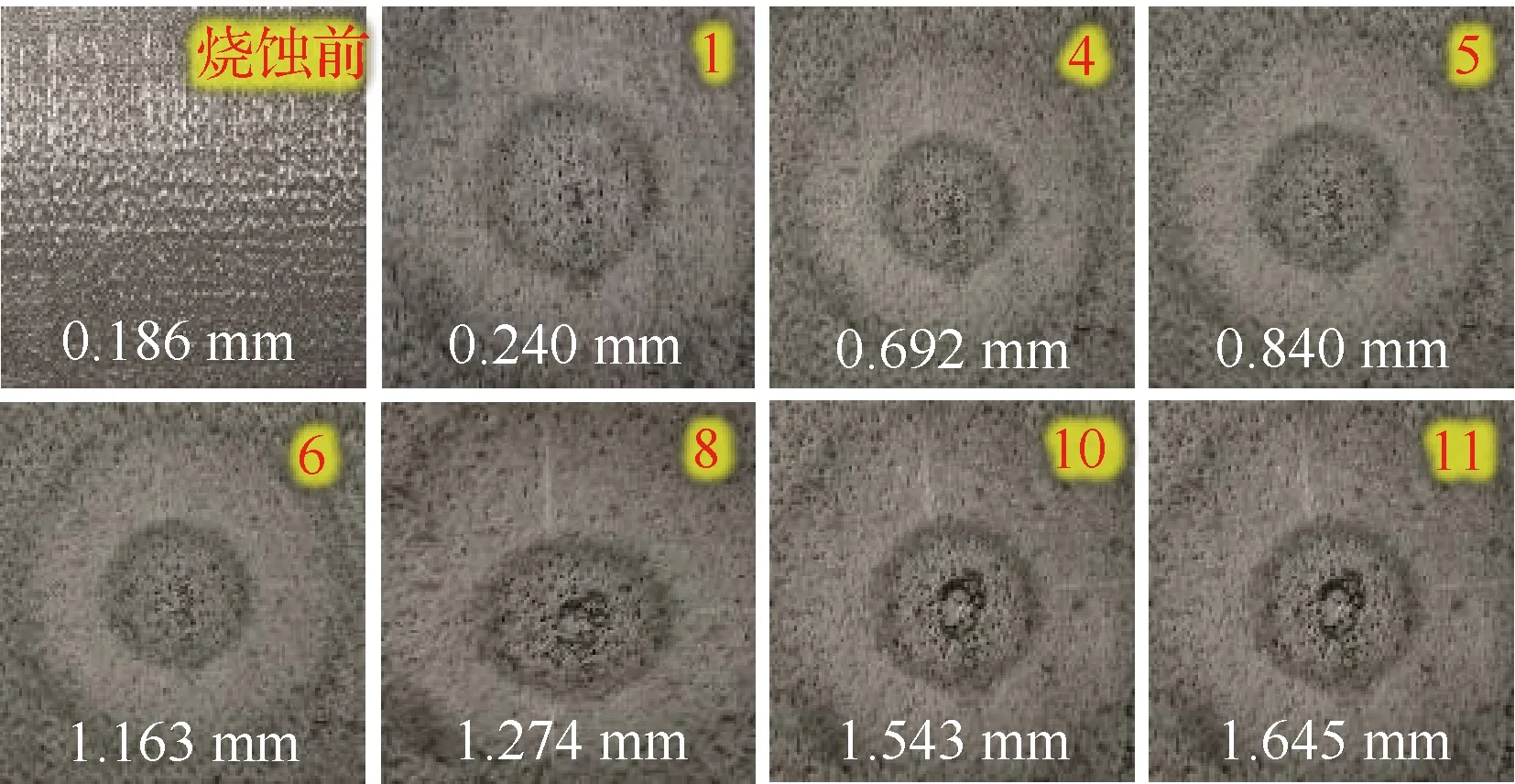

烧蚀过程中,观测到TPS迎风面烧蚀区域的温度平均值约为1 800 ℃。对8 mm和14 mm2种 TPS统计了烧蚀过程中内表面温度变化,其中14 mm TPS的典型结果如图8所示,其内表面中心点处最高温度超过500 ℃,压电传感器附近的最高温度接近90 ℃。8 mm TPS的内表面中心点处最高温度超过1 000 ℃,压电传感器附近的最高温度接近110 ℃。TPS烧蚀位置随着烧蚀程度的增加,损伤形貌由点状小坑逐渐转变成凹坑,类似蜂窝形状,如图9所示。TPS烧蚀损伤深度测量结果如图10所示,随着烧蚀次数的增加,损伤深度呈现线性增加的趋势,损伤扩展速率约为0.007 mm/s。

图8 14 mm TPS烧蚀过程中内表面传感器温度变化Fig.8 Temperature variation during ablation process of 14 mm TPS

图9 14 mm TPS典型烧蚀损伤及深度Fig.9 Typical ablation damage and its depth of 14 mm TPS

图10 14 mm TPS烧蚀深度与烧蚀次数关系曲线Fig.10 Relationship between ablation depth and ablation times of 14 mm TPS

3 C/C TPS导波传播特性及损伤影响分析

3.1 C/C TPS的导波传播特性

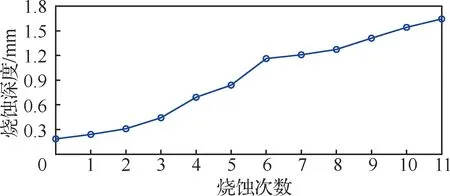

实验过程中,对8 mm及14 mm TPS的导波监测信号均进行了分析,2种TPS的导波传播特性规律基本一致,所以以下均以14 mm TPS的导波信号为例给出实验结果。图11给出了TPS未烧蚀时,激励-传感通道4-5获取的50~300 kHz全频率信号瀑布图。从图中可以看出,在TPS上导波能够被正常的激励和响应,但由于结构尺寸有限,信号中存在大量边界反射,导致信号混叠严重,所以在下面的分析中,主要考虑信号的直达波段,如图12所示。

图11 14 mm TPS 4-5通道50~300 kHz 导波信号瀑布图Fig.11 Waterfall plot of guided wave signals at 50-300 kHz of channel 4-5 of 14 mm TPS

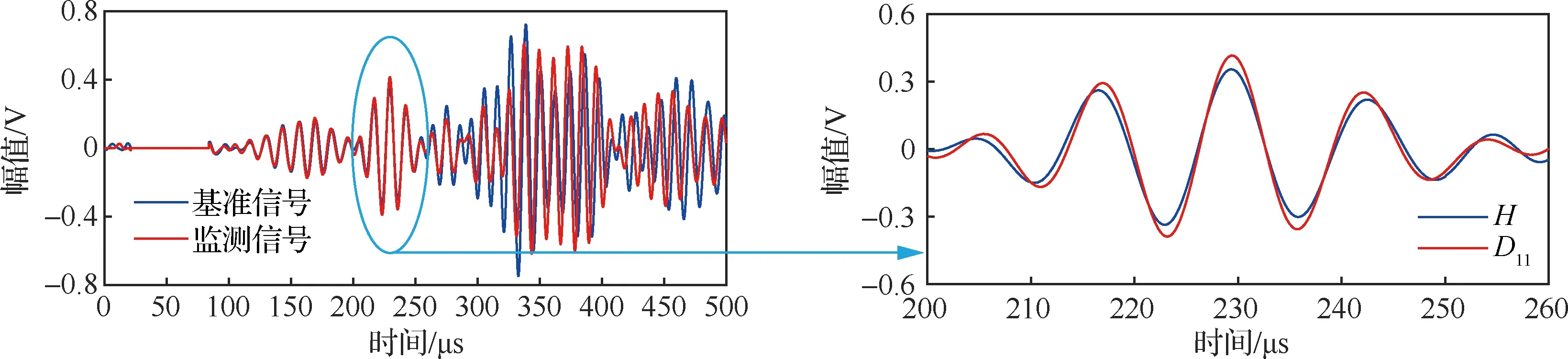

图12 14 mm TPS 激励-传感通道4-5中心频率80 kHz的典型导波信号Fig.12 A typical guided wave signal with a center frequency of 80 kHz obtained by channel 4-5 of 14 mm TPS

以下采用直接经过烧蚀损伤的激励-传感通道4-5、2-7、1-8、3-6获取的信号进行分析,主要包括信号幅值和群速度受烧蚀损伤的影响情况。信号的中心频率为80 kHz。图13(a)、图13(c)、图13(e)和图13(g)给出了上述通道获取的基准信号,以及第4次、第8次和第11次烧蚀后获取的监测信号,可以看出TPS烧蚀后导波信号发生了明显变化。从图13(b)、图13(d)、图13(f)和图13(h)给出的基准信号和监测信号之间的差信号可以观察到,随着烧蚀损伤程度的增加,差信号幅值增大,表明信号的变化程度增大。

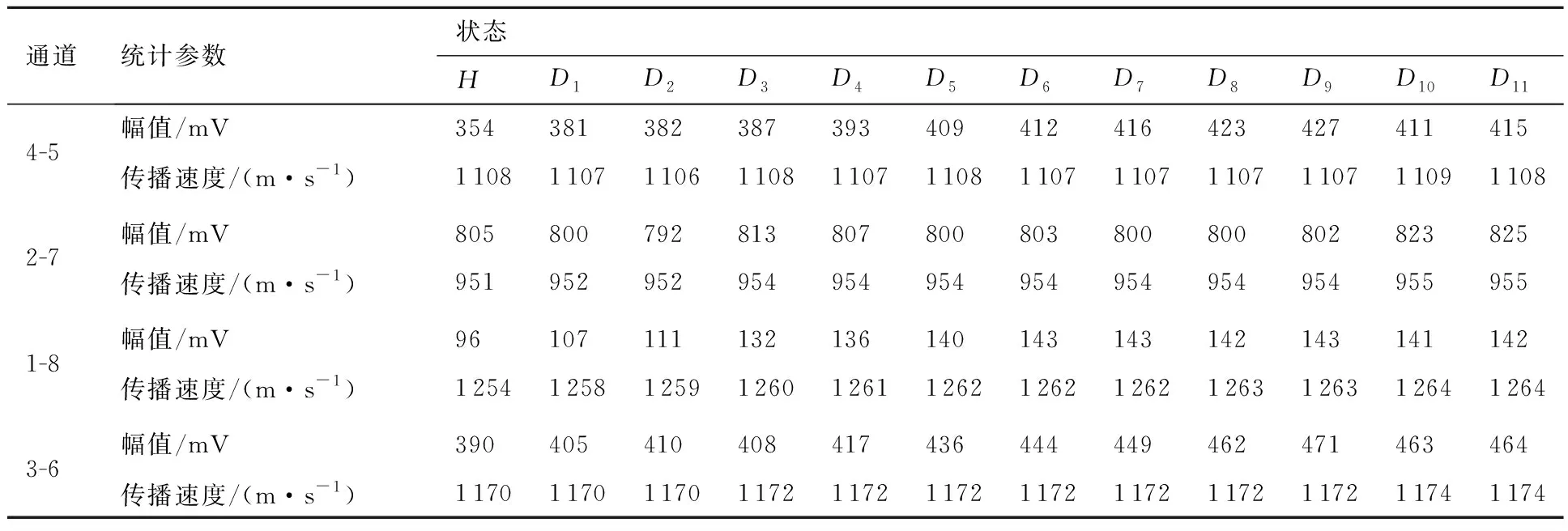

为了定量化观察烧蚀损伤的影响,统计了信号直达波幅值和波速的变化规律,结果如表2和表3所示。从表2可以看出,随着烧蚀损伤程度的增加,直达波幅值逐渐增大,传播速度呈现逐渐变快的趋势。从表3可以得到,随着烧蚀损伤程度的增加,相对于基准信号的幅值,差信号幅值的变化程度增加。同时表3还计算了差信号相对基准信号的变化情况,可以看出TPS烧蚀后差信号直达波幅值平均达到基准信号直达波幅值的16%以上,在累计烧蚀11次后,烧蚀损伤深度1.645 mm 时达到了54%。上述结果表明导波对TPS高温气流损伤比较敏感,能够对其进行损伤监测,并且通过在TPS内表面集成传感器监测TPS迎风面损伤是可行的。

表2 TPS烧蚀前后的导波信号直达波幅值、波速统计结果Table 2 Statistical results of direct wave amplitude and wave velocity of guided wave signals before and after ablation of TPS

表3 TPS烧蚀前后的导波差信号幅值统计结果Table 3 Statistical results of amplitude of guided wave difference signals before and after ablation of TPS

3.2 C/C TPS的导波损伤表征

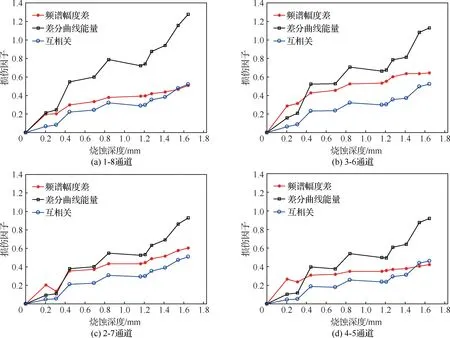

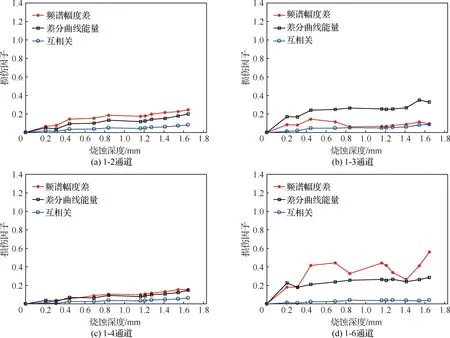

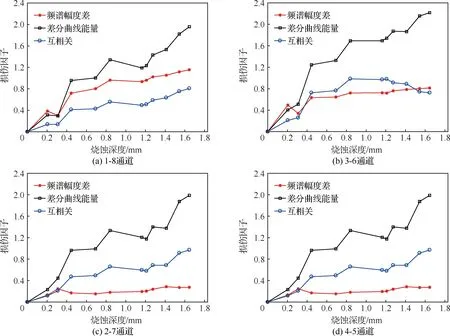

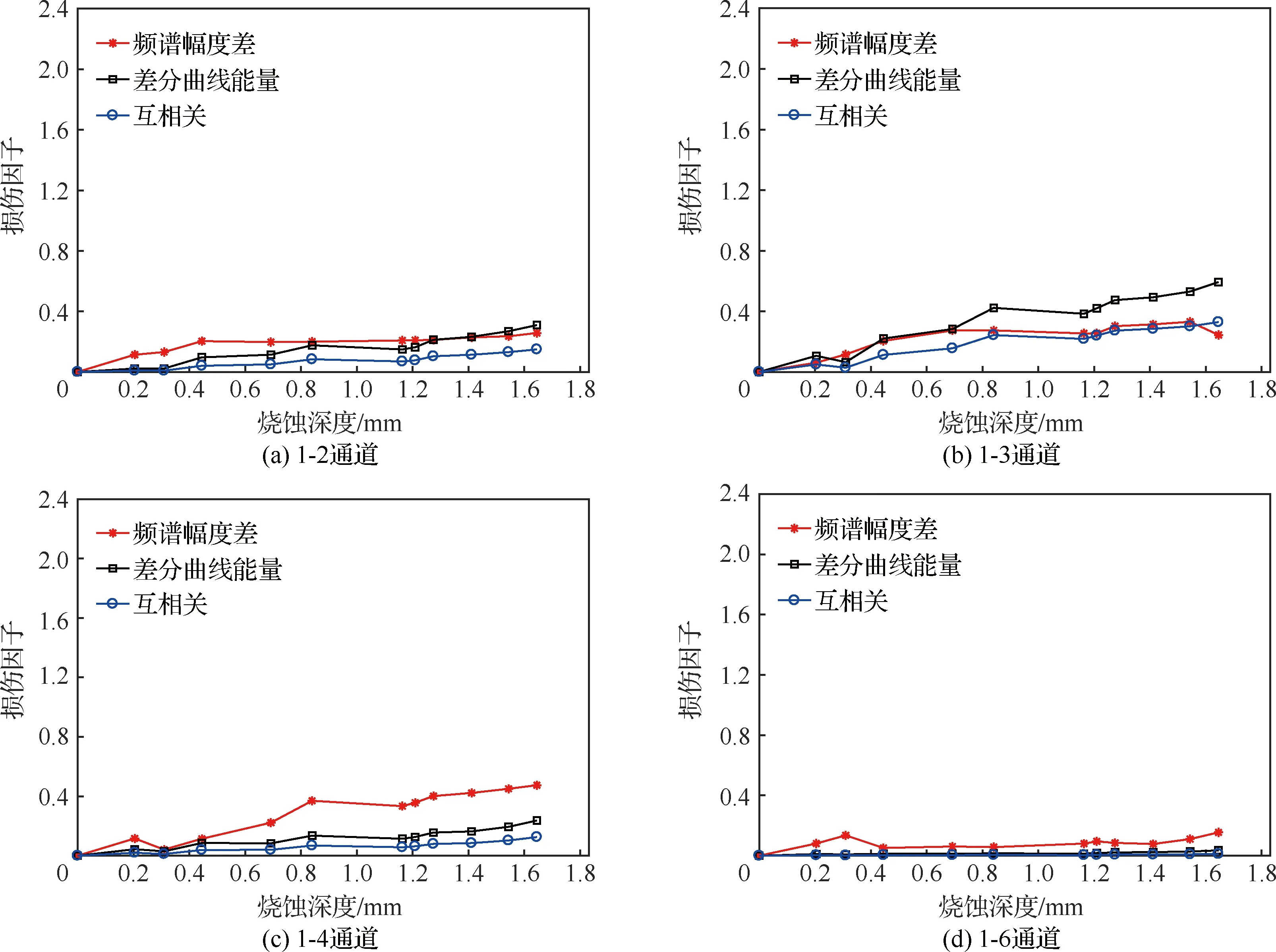

基于式(1)~式(3)给出的损伤因子计算方法得到了11次烧蚀状态下中心频率为80 kHz的导波监测信号损伤因子,如图14和图15所示。监测通道考虑直过损伤的激励-传感通道1-8、2-7、3-6、4-5和非直接过损伤激励-传感通道1-2、1-3、1-4、1-6这2种情况。可以看出随着TPS烧蚀程度的增加,直过损伤通道3种损伤因子均增大,非直过损伤通道的损伤因子也呈现逐渐增大的趋势,但其损伤因子变化程度小于直过损伤通道的损伤因子变化程度。

图14 14 mm TPS直过损伤通道中心频率80 kHz不同烧蚀损伤深度下的损伤因子计算结果Fig.14 Damage index results of signals with a center frequency at 80 kHz of channels directly through damage of 14 mm TPS with different ablation damage depths

图15 14 mm TPS非直过损伤通道中心频率80 kHz不同烧蚀损伤深度下的损伤因子计算结果Fig.15 Damage index results of signals with a center frequency at 80 kHz of channels not directly through damage of 14 mm TPS with different ablation damage depths

为了对比不同频率信号的监测结果,计算了上述通道的中心频率为130 kHz的导波监测信号损伤因子,如图16和图17所示。通过对比可以看出,随烧蚀损伤程度的增加,高频信号损伤因子的变化相比于低频信号损伤因子的变化更明显,表明高频导波信号可能对TPS烧蚀损伤的敏感程度更高。

图16 14 mm TPS直过损伤通道中心频率130 kHz不同烧蚀损伤深度下的损伤因子计算结果Fig.16 Damage index results of signals with a center frequency at 130 kHz of channels directly through damage of 14 mm TPS with different ablation damage depths

图17 14 mm TPS非直过损伤通道中心频率130 kHz不同烧蚀损伤深度下的损伤因子计算结果Fig.17 Damage index results of signals with a center frequency at 130 kHz of channels not directly through damage of 14 mm TPS with different ablation damage depths

上述结果表明了采用导波损伤因子对TPS的高温气流损伤及其扩展程度进行表征是可行的。

4 结 论

针对高超声速飞行器C/C TPS,提出了一种C/C TPS损伤导波监测的氧-乙炔高温气流烧蚀实验方法,初步形成了高温气流真实损伤施加、导波获取、温度和损伤测量等问题的解决方案。通过导波监测氧-乙炔烧蚀的C/C TPS真实损伤,获得典型导波监测信号并进行分析研究,得到以下结论:

1) 高温气流烧蚀过程中,8 mm和14 mm TPS 正面温度均达到1 800 ℃,传感器附近的最高温度分别达到了约90 ℃和110 ℃。烧蚀过程中损伤随烧蚀时间的增加呈现线性增加的趋势,损伤扩展速率均为0.007 mm/s。TPS损伤形貌随着烧蚀程度的增加由一个点状小坑逐渐转变成一个凹坑。

2) 随着TPS烧蚀损伤程度的增加,直达波幅值逐渐增大,波速呈现逐渐增加的趋势,差信号幅值相对于基准信号的幅值的相对变化程度增加,平均达到16%以上。表明导波对TPS高温气流损伤比较敏感,能够对其迎风面损伤进行监测。

3) 随损伤程度增加,导波多种损伤因子均具有增大的趋势,且高频下变化更明显,表明损伤因子方法能够表征TPS的损伤严重程度和扩展趋势。

未来将基于上述实验方法及平台,深入研究基于导波的TPS损伤监测方法,包括损伤定位方法和损伤程度的定量化方法等。此外,也将考虑通过燃气发动机尾流烧蚀实验来更加逼近TPS实际应用环境及损伤发生条件,建立发动机尾流烧蚀导波监测实验平台及方法,为高超声速飞行器TPS的结构健康监测研究提供支持。