不同B4C含量对冷喷涂Al/B4C复合涂层 防腐与耐磨性能的影响

徐鲁杰,韩超,黄国胜

(1. 海军驻洛阳某军代表室,河南 洛阳 47100;2. 中国船舶重工集团公司第七二五研究所青岛分部 海洋腐蚀与防护国防科技重点实验室,山东 青岛 266237)

碳化硼(BC)具有硬度高(3 700HV)、弹性模量高、熔点高(2 450 ℃)、密度低(2.52 g/cm)、耐腐蚀性能强等特点,被广泛用于耐火材料、切削件、汽车工业、军事工业等领域。BC中的同位素B含量较高,而B的热中子吸收截面为3837B,使得BC具有较高的热中子屏蔽性能,因此BC也广泛用于核工业当中。但是BC材料本身具有2个缺陷:第一是低断裂韧性、过高的烧结温度、抗氧化性能差;第二是共价键是原子之间主要的链接方式,从而难以获得高密度的烧结体。因此,BC不能单独作为结构材料使用。采用热喷涂制备单纯的BC涂层,由于各种热喷涂工艺温度均在数千摄氏度,甚至更高,而BC的分解温度仅500 ℃左右,热喷涂工艺的高温对BC的吸收性能有非常不利的影响。金属材料由于拥有较高的导热、延展和易加工性能,将金属材料与BC混合,形成金属基复合材料,成为研究热点。其中,金属铝及铝合金因为具有塑性高、材质轻、价格低廉、密度与BC接近的特点,与BC形成的复合材料具有完美的力学性能,因此被广泛研究和关注,也是目前核废料存储、运输、核反应装置防护使用最广的复合材料。

传统Al/BC复合材料的制备工艺主要分为两大类:第一种是液态冶金路线,主要的制备方法是挤压铸造、搅拌铸造;第二种是粉末冶金路线,主要的制备方法是粉末冶金、热压或热等静压工艺和火花等离子烧结工艺。然而,这2种工艺路线都存在其一定的缺陷。例如,粉末冶金路线,因为此项技术具有生产成本高、能耗高、产品尺寸有限,并且生产过程中还会发生陶瓷颗粒密集现象等缺点。相反,液态冶金路线虽然有较低的生产成本,可以投入大规模生产,但是此类工艺具有热输入大、生产的材料孔隙率高等缺点,而Al/BC复合材料在高温下会产生残余热应力,影响复合材料的性能,并且随着BC含量的增多,这些缺点在复合材料中还会加剧。因此,人们将目光转向用增材制造技术来制备Al/BC复合材料。

近些年来,人们已经用增材制造工艺(例如电子束熔化、选择性激光熔化、选择性激光沉积等)生产了多功能涂层、金属基复合厚涂层或块材。采用这些工艺在生产Al/BC复合材料时,会存在有热影响区的形成、相变和残余应力,以及材料对激光光束/电子束反射和样品尺寸限制的问题。当温度超过500 ℃时,BC在大气环境中会被氧化;当温度达到800~1 000 ℃时,BC有可能会发生分解,这将对Al/BC复合材料的中子屏蔽性能有很大影响。最大的问题是,目前的技术不能将Al/BC和铝结构材料复合。冷喷涂技术作为一种新兴的制造工艺,其沉积机理是依靠超高速粒子撞击基体产生剧烈的塑性变形,产生绝热剪切失稳(ASI),形成键合。在这个过程中,喷涂工艺温度远小于颗粒的熔点,因此冷喷涂技术制造Al/BC复合材料相较于其他传统的工艺具有以下优势:热输入小,BC材料不会发生氧化、改性的现象,同样也不存在其他制造技术因热输入大给复合材料带来的问题;可以制造出不受尺寸限制的致密涂层/ 块材;可以制备高BC含量的涂层/块材;最重要的是,冷喷涂可以在铝基材料表面或者存储、反应装置表面形成涂层,不用考虑Al/BC自身作为结构材料所能达到的强度上限。

目前,关于冷喷涂制备Al/BC复合涂层有相对较少的研究。如Tarip等在T66061Al合金基板上沉积出了成形良好的Al/BC厚涂层,并通过不同退火温度进行了处理,发现在一定温度处理后,晶粒会发生一定的变化,在一定程度上提高制造件的韧性,降低孔隙率,提高了涂层与基体界面间的结合强度,且中子屏蔽率都在50%~55%,没有太大变化。此外,该课题组又用冷喷涂技术沉积出Al/BC块材,并对该块材进行热轧+500 ℃退火、热压+热轧+500 ℃退火。通过EBSD发现,块材经过热轧后,孔隙率几乎为0,再结晶晶粒尺寸更小,并且具有取向性。Yandouzi等在Al-Si粉末中加入20%BC粉末,用冷喷涂技术沉积在316L不锈钢上,摩擦磨损测试发现,复合涂层的硬度有了很大提升,甚至与基体的硬度相当,其耐磨性相较于纯Al-Si涂层有了巨大提升。黄国胜等用冷喷涂技术在5083铝合金基体上用低压冷喷涂方法沉积了单一BC含量的复合涂层(Al+30%BC),通过摩擦磨损测试发现,磨损率只有铝合金块材的1/3,通过电化学测试发现,复合涂层的腐蚀速率略高于铝合金块材。由于碳化硼与其他陶瓷的硬脆特性不同,撞击过程中对基体和涂层的冲蚀及夯实行为不同,碳化硼本身的嵌入和破碎行为也不同,从而影响着碳化硼在涂层中的残留含量以及涂层的防腐耐磨性能,特别是残留涂层中BC的量决定着中子吸收性能。目前关于这方面的研究相对较少,还有待于进一步深入研究。

本文采用中压冷喷涂技术,沉积质量分数为0%、10%、20%、30%、40%的Al/BC复合涂层,研究BC含量对涂层沉积形貌、耐磨性能、耐蚀性能的影响, 探索冷喷涂技术用于制备Al/BC复合材料的可行性。

1 试验

1.1 材料及预处理

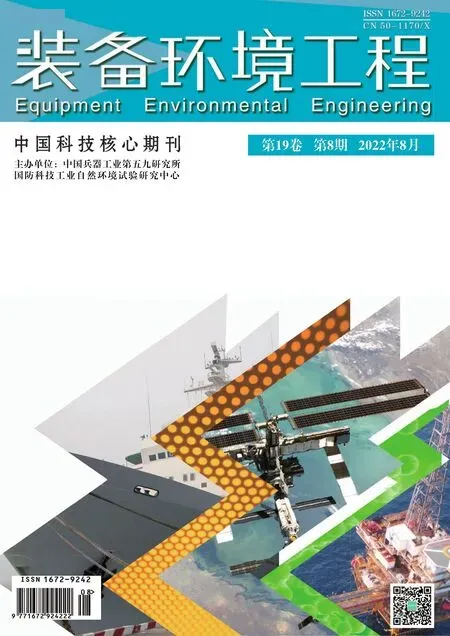

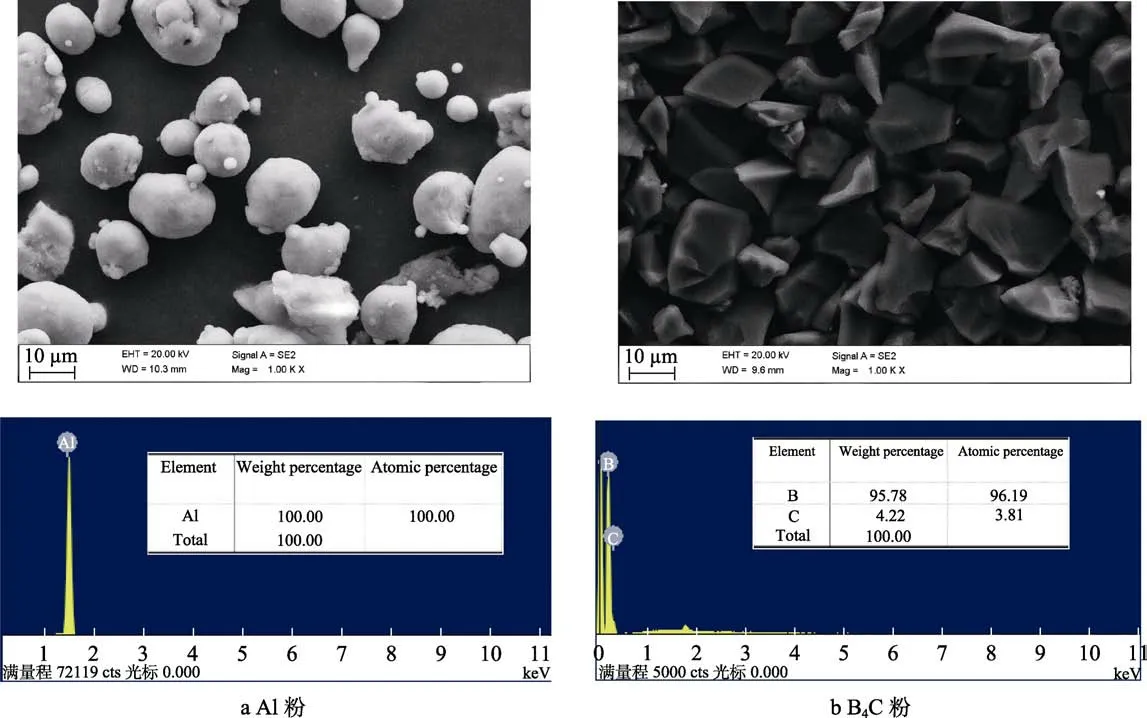

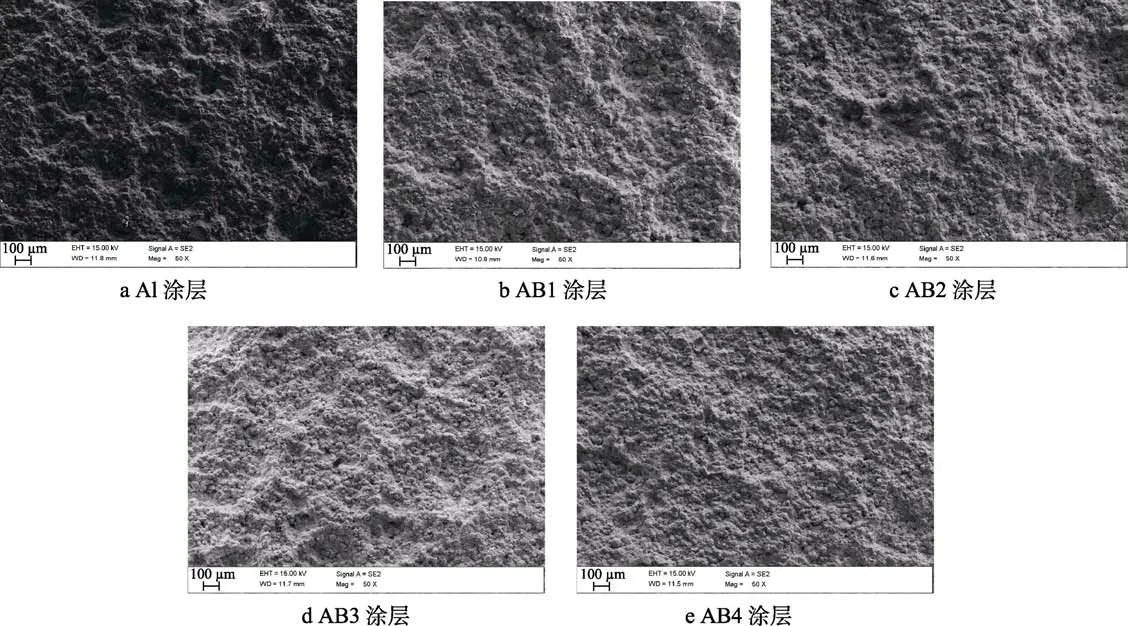

试验所用Al粉和BC粉都由石家庄高工金属科技有限公司提供,粉末的纯度为99.99%。Al粉是通过离子雾化法制备的球形颗粒,其名义粒度为3~50 μm,如图1a所示;BC粉的名义粒度为8~35 μm,为不规则形状,如图1b所示。基体选用Q235钢,厚度5 mm,其化学成分见表1。Q235钢在喷涂前进行喷砂除油处理,喷砂时间为15 min。

图1 冷喷涂用粉末形貌与成分EDS图 Fig.1 Cold spray powder morphology and EDS composition diagram: a) Al powder; b) B4C powder

表1 Q235钢的化学成分 Tab.1 Chemical composition of Q235 steel %

1.2 涂层的制备及试样种类

分别在铝粉末中加入质量分数为0%、10%、20%、30%、40%的BC陶瓷粉末,用研钵研磨15 min,将粉末混合均匀。将混合好的粉末放入CS-6000冷喷涂系统的送粉器内,调节好喷涂参数,见表2(喷嘴的扩张比为6.36)。喷涂前2 h内,将Q235基体提前用酒精洗净、吹干,在喷砂机内,于0.5 MPa的压力下用金刚砂对基体表面进行喷砂处理,以达到除锈、去除氧化膜、粗化的目的。将处理好的试样固定在工作台上的试样夹上,开启冷喷涂系统,进行喷涂作业。冷喷涂喷枪沿试样上沿开始喷涂,在一条直线上来回运行2次后,向下移动10 mm,直到试样表面被涂层完全覆盖。为了确保不出现局部和边缘涂层过厚影响结合特性及后续测试,喷枪移动范围要超出试样边缘2 cm。喷涂后,待试样冷却至80 ℃以下,取下试样放入干燥试样袋中待用。将制得的试样按加入BC的质量分数(0%、10%、20%、30%、40%),分别编号为Al、AB1、AB2、AB3、AB4。

1.3 涂层性能表征测试及分析方法

1)微观结构测试。从喷涂试样Al—AB4上切取10 mm×10 mm的小片,将试样的截面依次打磨至 3000目砂纸,用规格W1.0的上海金刚石抛光膏将试样打磨至镜面。用酒精将试样表面和截面洗净,将处理好的试样放入Zeiss Ultia55型扫描电镜,分别拍摄试样表面和截面不同倍数的SEM照片,对特定区域做能谱分析测试。

表2 制备Al/B4C复合涂层的冷喷涂设备运行参数 Tab.2 Operating parameters of cold spray equipment for depositing Al/B4C compoistes coatings

2)孔隙率测试。为了更直观地表现出涂层内部孔隙、碳化硼颗粒与金属Al的差异,将封装好的试样打磨、抛光完成后,在 OLYMPUS PME3 金相显微镜下观察涂层孔隙率及沉积BC颗粒的状况。利用ImageJ软件的统计功能对涂层金相照片进行孔隙和碳化硼颗粒的标记,得到涂层中孔隙占据与碳化硼颗粒的网格数,与整个涂层整体网格数相比,计算涂层孔隙率、碳化硼颗粒的沉积率和平均粒径。

3)耐磨性测试。涂层表面耐磨损性能的优劣可以反映出材料在服役过程中抗摩擦能力的大小,在一定程度上也决定了材料的使用寿命。首先将涂层样品喷涂面用800#砂纸打磨平整,用无水乙醇洗净,晾干后称量,准备待用。测试在室温和无润滑条件下进行,摩擦副采用φ4 mm的GCr15轴承钢球,往返行程为10 mm,移动速率为2 mm/s,载荷为6 N,对磨时间为60 min。采用Origin软件作出试验所测得涂层的摩擦系数,磨损后的试样用酒精超声清洗干净后,称量,并用SEM观察磨损后的形貌。

4)结合强度测试。涂层的结合强度试验在DWD- 20微机控制电子万能拉伸试验机上进行,参照GB/T 8642—2002《热喷涂抗拉结合强度的测定》进行。试样是直径为25 mm的圆柱体,涂层表面用300#水磨砂纸磨平,基体表面进行喷砂处理,两面用丙酮擦拭,吹干待用。用E-7胶分别将试样的基体与涂层端粘结在等直径的304不锈钢圆柱上,室温静置24 h,在120 ℃下固化3 h后,随炉冷却。以0.03 mm/s进行室温拉伸试验,测试结合强度后,用SEM对断面的形貌和成分观察,分析Al—AB4涂层的断裂机理。

5)电化学性能测试。将Al—AB4冷喷涂试样用线切割加工成10 mm×10 mm的规则试样,将试样用环氧树脂密封,并露出1 cm的工作面积,分别放入海水中浸泡待电位稳定,介质为青岛天然海水(温度为22 ℃,溶解氧为6.6 mg/L,pH 值为8.11)。SKP测试选用PAR Model 370电化学工作站,SKP的扫描形式是用直径为50 μm丝束探针,在抛光态的涂层截面处选取100 μm×100 μm的正方形区域,涂层截面保持在同一水平面,并垂直于丝束探针。探针与涂层的距离保持100 μm,探针的扫描速度为10 μm/s,通过电化学工作站的自带软件,得到选定区域的微电位分布图。

2 结果与分析

2.1 涂层的物相分析

分别对含有不同质量分数碳化硼的Al/BC涂层进行XRD测试,得到如图2所示的试验数据。根据XRD的测试结果,从纯Al涂层到AB4复合涂层,其特征峰与纯Al粉末(冷喷涂材料)一致。在冷喷涂沉积过程中,Al/B4C涂层没有产生新相。这是因为冷喷涂工艺热输入低(工作温度为453 K)的特点,Al粉颗粒在沉积过程中温度低于其再结晶温度,所以冷喷涂Al涂层未发生相变。从图2还可以发现,AB1—AB4涂层虽然加入了碳化硼颗粒,但是XRD图谱中并没有明显的衍射峰。这可能是由于Al/BC涂层表面嵌入碳化硼颗粒的含量极少,并且碳化硼本身可以吸收一定量的X射线,致使了此现象的产生。

图2 冷喷涂Al/B4C涂层XRD物相分析图谱 Fig.2 XRD phase analysis spectrum of cold sprayed Al/B4C coating

2.2 涂层的微观形貌

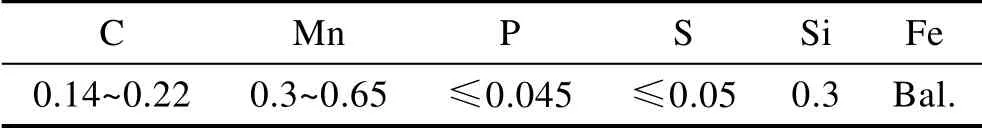

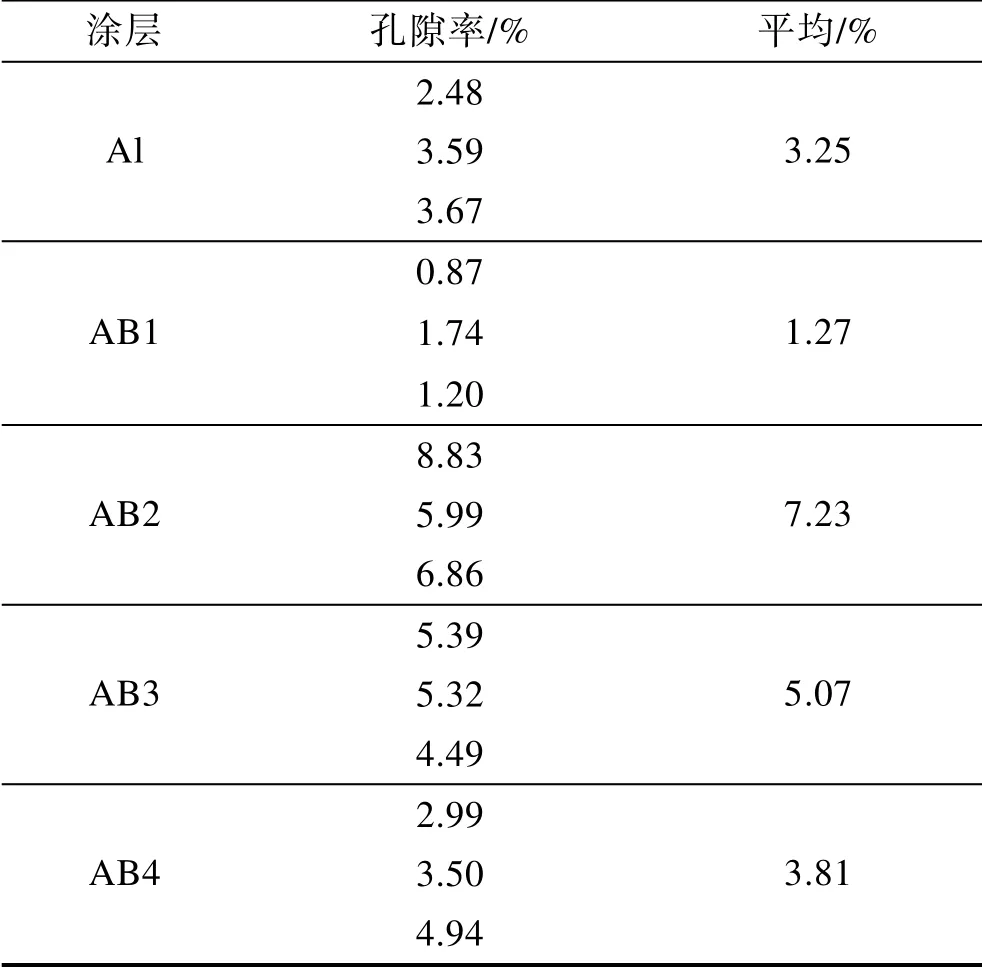

冷喷涂Al/BC涂层表面在场发射扫描电子显微镜下50倍的微观形貌如图3所示。可以看出,所有涂层表面存在有大小不同的凹坑,随着碳化硼含量的增加,涂层表面越来越平坦,凹坑的大小及深度都会变小,涂层变得平整。所有冷喷涂涂层表面由许多充分变形和弱变形的铝颗粒堆积而成,是由于表面沉积的Al颗粒缺乏后续颗粒的锻压,使沉积的Al颗粒上部较多的还维持有Al粉的形貌。可以从SEM图中观察到,在涂层体系中加入碳化硼颗粒后,对涂层表面Al颗粒的塑性变形起到了促进作用。随着碳化硼含量增加,Al/BC涂层表面弱变形颗粒的数量减少,涂层表面残留的未沉积颗粒也有明显的减少,只留有颗粒之间夹杂的粒径极小的金属Al颗粒。

图3 冷喷涂Al/B4C涂层表面形貌 Fig.3 SEM image of cold sprayed Al/B4C coatings: a) Al coating; b) AB1 coating; c) AB2 coating; d) AB3 coating; e) AB4 coating

选取特定区域,将扫描倍数放大到500倍,得到如图4所示SEM形貌。可以发现,冷喷涂纯Al涂层表面比较“光滑”,并有大量未沉积的球形颗粒,这些未沉积的球形Al颗粒绝大部分存在于铝颗粒中间的夹缝处,粒径为1~15 μm。这可能是由于较小粒径的Al颗粒撞击基体时的速度小于临界沉积速度或是颗粒之间的夹缝起到减缓金属沉积的作用,使得涂层表面保留有这些未沉积的Al颗粒。当涂层体系中加入BC颗粒后,涂层表面出现了不规则形状的凹坑,并且随着BC含量的增加,小凹坑的数量也不断增加。小凹坑的出现是因为在冷喷涂沉积过程中,BC颗粒高速撞击已沉积的Al颗粒,由于BC颗粒本身无法单独发生沉积,一部分BC颗粒在撞击后会产生回弹,另一部分碳化硼颗粒虽然可以嵌入到Al涂层 中,但是缺乏后续Al颗粒的补充,使得涂层表面嵌入的BC颗粒发生松动并脱落,在涂层表面留下印记(小凹坑),只有很少一部分的BC可以在涂层表面保留(如图4c中箭头所指)。

图4 冷喷涂Al/B4C涂层表面500倍SEM照片 Fig.4 500 times SEM image of cold sprayed Al/B4C coating surfaces: a) Al coating; b) AB1 coating; c) AB2 coating; d) AB3 coating; e) AB4 coating

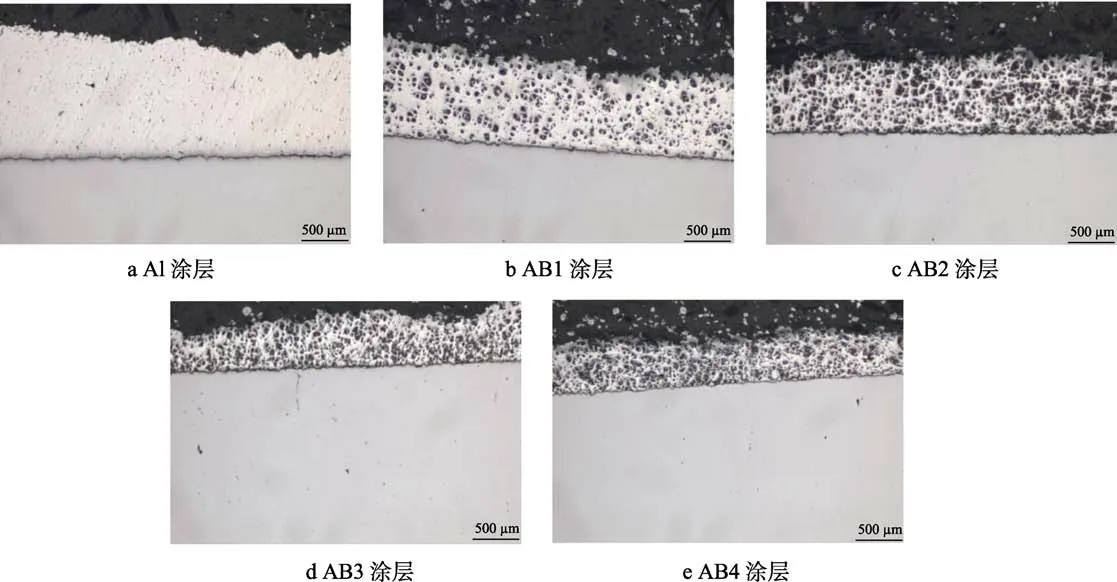

冷喷涂Al/BC涂层的截面形貌如图5所示。由于冷喷涂技术具有热输入低的特点,可以在涂层与基体之间发现有一道明显的分界。在分界面两侧,涂层与基体之间都没有过渡区域(稀释区),基体一侧也没有出现热影响区。这说明在冷喷涂涂层沉积过程中,对基体没有产生热影响。随着碳化硼颗粒的增加,涂层的厚度逐渐减小。当涂层中加入BC颗粒后,可以在复合涂层内部看到明显的碳化硼颗粒,碳化硼颗粒均匀分散在涂层中。其中AB3、AB4涂层内部的BC颗粒相较于AB1、AB2涂层内的有细化现象(BC颗粒由于碰撞导致破碎)。AB1—AB4涂层中,BC的质量分数分别为8.94%、19.17%、27.33%、34.65%。可以看出,相对于粉末中的BC含量,涂层中的含量均小于原始粉末中的含量。作为陶瓷颗粒,BC依靠镶嵌和挤压2种方式进入涂层。碰撞时对涂层产生冲蚀和夯实作用,自身可能存在反弹,因此和铝的沉积效率完全不同。从降低的值来看,涂层中是可以获得较高含量的BC的,说明冷喷涂技术非常适合制备高BC含量Al/BC复合涂层。从图5中可以看出,几种涂层厚度的差别较大,随着BC含量的增加,涂层的厚度明显降低。这说明在加入碳化硼颗粒后,会降低涂层的沉积效率。同时说明碳化硼颗粒作为陶瓷增强相,无法单独参与到沉积,而冷喷涂Al/BC涂层的沉积完全是由金属Al在冷喷涂过程中产生的沉积,碳化硼通过被夹杂到铝颗粒间,形成弥散沉积。因此,随着Al/BC粉末中Al粉的质量分数逐渐减小,冷喷涂Al/BC涂层的厚度也逐渐变小。

图5 冷喷涂Al/B4C涂层截面金相照片 Fig.5 Metallograph of cross-section of cold sprayed Al/B4C coatings: a) Al coating; b) AB1 coating; c) AB2 coating; d) AB3 coating; e) AB4 coating

Al颗粒之间的结合情况和BC颗粒的分布如图6所示。从图6中可以发现,纯Al涂层和Al/BC涂层的微观形貌差异明显,尤其是在涂层的近表面区域。从图6a中可以看到,纯Al涂层的Al颗粒沉积效果不理想,在Al/Al界面之间,可以看到有明显的分界,甚至在有些颗粒之间已经形成微裂纹。这可能是由于在近表层区域缺乏后续金属颗粒的撞击,先沉积的金属颗粒缺乏后续金属颗粒的“微锻”效应,导致金属塑性变形量不足,无法与相邻金属颗粒形成有效结合,所以在近表层区域产生了大量的缺陷。当涂层体系内加入BC颗粒后,AB1—AB4涂层近表面区域没有发现未完全沉积的Al颗粒。产生该现象可能是因为碳化硼颗粒在冷喷涂过程中对涂层表面的撞击,在涂层的表面起到喷丸强化的作用,增加了金属颗粒的变形,并将未结合的金属颗粒去除。对比纯Al涂层,在AB1、AB2涂层中,Al/Al界面变得细小和模糊,而在AB3、AB4涂层中,金属Al颗粒结合得更好,在该倍数的扫描电镜下,已经很难用肉眼观察到Al/Al界面,整个涂层大部分区域Al颗粒呈现如同金属块材铝一样的紧密结合。这说明随着碳化硼颗粒含量的增加,Al颗粒之间的结合更好,沉积效率越来越高。

2.3 涂层孔隙率分析

图6 冷喷涂Al/B4C涂层截面200倍SEM照片 Fig.6 200 times SEM image of cold sprayed Al/B4C coating cross-sections: a) Al coating; b) AB1 coating; c) AB2 coating; d) AB3 coating; e) AB4 coating

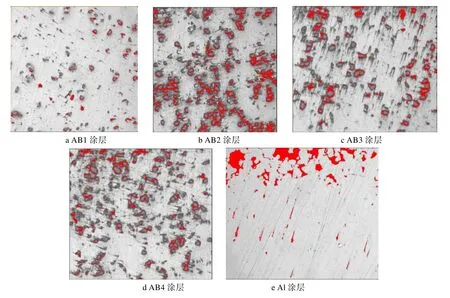

孔隙率是检测冷喷涂涂层性能的一个重要指标,过高的孔隙率会作为冷喷涂涂层/沉积体内部的裂纹源,降低涂层的耐磨性能和力学性能。此外,涂层内部的孔隙还可以为腐蚀介质提供快速通道,降低涂层 的耐腐蚀性能。ImageJ软件计算得到的区域如图7所示,ImageJ软件计算得到的结果见表3。图7中的深色区域为选中的孔隙区域,图7e是节选的冷喷涂纯Al涂层上部区域。可以看到,表层大面积的孔洞是孔隙率的主要来源,在底层区域,颗粒交接处的弱结合界面与圆孔也是孔隙的面积。当加入10%的BC时,原纯Al涂层内大面积孔洞已经消除,涂层的孔隙率由3.25%降低至1.27%。这说明在加入少量碳化硼颗粒后(≤10%),会对涂层起到密实作用,降低涂层的孔隙率。从AB2到AB4涂层,随着涂层内部碳化硼含量的增加,相较于AB1涂层,孔隙率有了明显的增加,尤其是在碳化硼颗粒发生密集和碰撞的区域,提供了大量的孔隙面积。当碳化硼的质量分数达到20%,孔隙率又激增到7.23%。这可能是由于涂 层内部碳化硼含量较大时,增加了界面之间的粗糙度,并且Al/BC界面作为一种弱结合界面,在涂层内部引入了大量的缺陷,从而增加了涂层的孔隙率。当碳化硼质量分数增加至40%时,冷喷涂Al/BC涂层的孔隙率又逐步降低至3.81%。原因可能是随着碳化硼含量的增加,碳化硼颗粒由于沉积时的速率要高于金属Al颗粒,会对已产生的Al/B4C界面产生一种“锻压”效果,强化Al/BC界面的结合,并减小颗粒碰撞产生的缝隙/微裂纹面积,从而减小孔隙率。

图7 ImageJ软件计算的冷喷涂Al/B4C涂层孔隙率 Fig.7 Screenshot of ImageJ software calculating porosity of cold sprayed Al/B4C coatings: a) AB1 coating; b) AB2 coating; c) AB3 coating; d) AB4 coating; e) Al coating

表3 ImageJ软件计算得到的各冷喷涂Al/B4C 涂层的孔隙率 Tab.3 ImageJ software calculates the porosity of each cold sprayed Al/B4C coating

2.4 涂层的结合特性

图8 不同B4C含量的冷喷涂Al/B4C涂层结合 强度的变化情况 Fig.8 Bonding strength of cold sprayed Al/B4C coatings

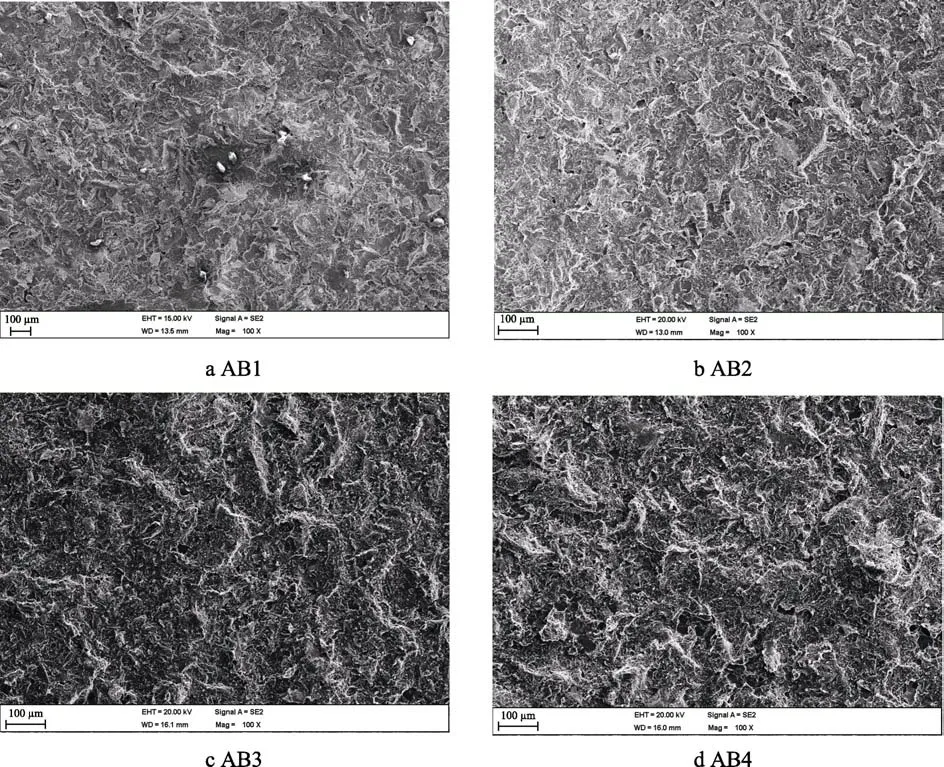

不同BC含量试样的结合强度如图8所示。其中,纯Al涂层的结合强度最低,为10.33 MPa。随着BC含量的不断增加,AB1—AB3涂层的结合强度分别增加至17、19、26.67 MPa,到AB3涂层处,冷喷涂涂 层的结合强度达到最大值。当BC含量继续增加时,AB4涂层的结合强度降低至18.67 MPa。与冷喷涂Al- AlO涂层不断增加的结合强度不同,BC颗粒对于冷喷涂Al/BC涂层的结合强度存在最佳含量值,当BC超过这个含量时,BC颗粒的占位将不利于涂层与基体的结合。同时,BC在涂层中的占位和其与涂层间的结合状态,也会影响涂层的结合强度和受拉伸时的断裂行为,在涂层和基体的界面含量与结合强度直接相关,会直接影响到断裂面的受力断裂过程。当BC的含量逐渐增加,在同一界面上的分布分散性也逐步增加,使得结合强度也具有较大的分散性。

冷喷涂纯Al涂层的断裂处微观形貌如图9a、b所示。图9a中,虚线以下是涂层与基体的脱离部分,虚线以上是Al涂层内部断裂部分。从脱离部分可以看到,整体的形貌非常平滑,是典型的脆断方式。金属Al颗粒变形程度大,颗粒之间的结合比较紧密。在Al涂层断裂处,可以看到大量的扁球状金属Al颗粒,这是在冷喷涂沉积中变形量较低的金属Al颗粒,每一个球状Al颗粒中间部分比较光滑、平整,在边缘部分有一个明显撕裂和卷曲。说明金属Al颗粒在沉积过程中,中心部分没有与先沉积体形成良好的结合,只有在边缘形成了良好的结合界面。在进行拉拔试验时,当涂层受到拉应力时,弱变形的Al颗粒中心点附近会作为起裂源,并迅速发展至颗粒边缘结合良好的界面,在该区域裂纹发展会受到一定阻碍,最终所有裂纹会串联在一起,并突破结合良好界面带来的阻碍,使整个涂层失效。放大涂层断口处的微观形貌(如图9b所示),可以看到,涂层与基体的结合部分,Al涂层断口表面沾有零星的来自Q235基体的铁屑(图9b箭头所示),这表明金属Al涂层与基体可以形成良好结合,使得部分基体随涂层一起被带离。

从图10中可以看到,所有Al/BC复合涂层断口表面光滑平整,部分区域出现有河流花样,断口表面未发现有韧窝的存在,涂层与基体之间的断裂是呈脆性断裂,可以证实涂层与基体之间的结合基本是典型的机械互锁式结合。在涂层断口表面处开始出现碳化硼颗粒,并且随着碳化硼含量的增加,涂层断口表面的碳化硼颗粒数量也在增加。AB1涂层的断口表面与Al涂层相同,在AB1涂层的断口表面,很少看到碳化硼颗粒,说明在加入10%的BC后,只有很少一部分的碳化硼颗粒可以到达涂层与基体之间的界面。随着碳化硼含量的增加,AB2涂层的断口表面已经出现了大量细小的碳化硼颗粒,这些碳化硼颗粒弥散分布于整个涂层的断口表面,增加了涂层/基体之间界面的粗糙度,并提高了涂层/基体界面的机械结合强度,因此AB2涂层的结合强度要略高于AB1涂层。AB1、AB2涂层断口表面存在少量从基体上带离的铁 屑,而在AB3涂层的断口形貌处发现了大量带离的铁屑。与AB1、AB2涂层断口形貌不同,AB3涂层带离的铁屑面积更大,结合之前发现,说明AB3涂层与基体之间产生了大面积的冶金结合区域,碳化硼颗粒对涂层与基体的结合有促进作用,因此AB3涂层的结合强度是最高的。碳化硼颗粒促进涂层与基体结合的原理是,碳化硼颗粒可以去除基体表面的氧化膜,促进金属Al颗粒在沉积过程中与基体发生绝热剪切效应,使金属Al与基体产生冶金结合。当涂层体系内含有越多的碳化硼颗粒,对金属Al与基体冶金结合的促进作用就越强,因此AB3强度要更高。当BC含量进一步增加,其占位比例增加,成为主要影响因素,因此导致涂层结合力降低。

图9 冷喷涂Al涂层断裂处微观形貌及EDS成分 Fig.9 Micro morphology and EDS composition of the fracture of the cold sprayed Al coating: a) 50 times the micro morphology of the fracture; b) 500 times the micro morphology of the coating fracture; c) EDS composition indicated by the arrow

图10 冷喷涂Al/B4C涂层断口SEM形貌 Fig.10 SEM morphology of the fracture surface of the cold sprayed Al/B4C coatings: a) AB1; b) AB2; c) AB3; d) AB4

2.5 摩擦磨损性能分析

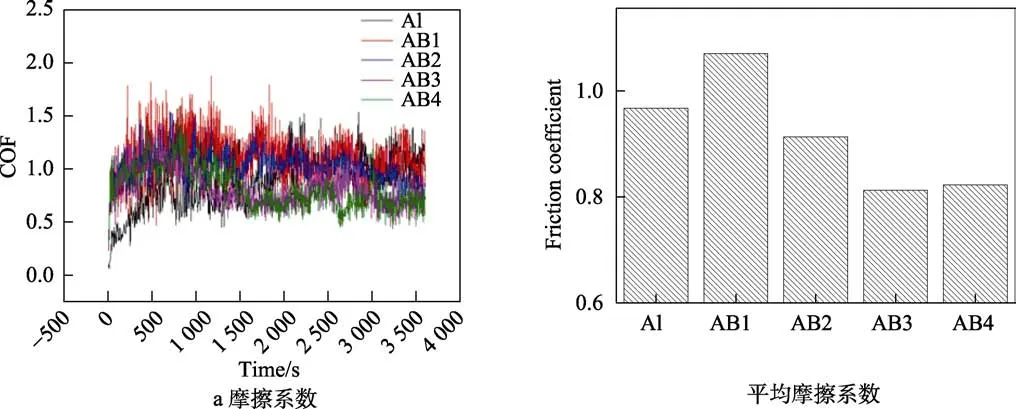

冷喷涂Al/BC涂层的摩擦系数如图11a所示。可以看出,所有涂层的摩擦系数都经历升高、降低、稳定的过程,在1 500~2 000 s时,摩擦系数都会进入稳定的波动状态。说明涂层在经历摩擦时,涂层粗糙表面需要经历一段时间磨平。用摩擦磨损仪自带的软件计算得到各涂层的平均摩擦系数如图11b所示。相比于冷喷涂Al涂层的摩擦系数0.967 1,当涂层体系中加入少量碳化硼颗粒,AB1涂层的摩擦系数会增至1.070 2。少量的碳化硼颗粒会对摩擦副起到阻碍作用,不利于摩擦副的运动。随着碳化硼颗粒含量不断增加,AB2、AB3涂层的摩擦系数不断降低,分别为0.913 2、0.812 4。此时复合涂层的摩擦系数低于冷喷涂Al涂层,这说明在涂层内部碳化硼含量达到一定数值后,涂层内部的碳化硼颗粒会起到减磨、润滑的作用,因而摩擦系数降低。AB4涂层的摩擦系数为0.822 8,基本保持不变。

图11 冷喷涂Al/B4C涂层摩擦系数和平均摩擦系数 Fig.11 Cold sprayed Al/B4C coatings (a) friction coefficient and (b) calculated average friction coefficient

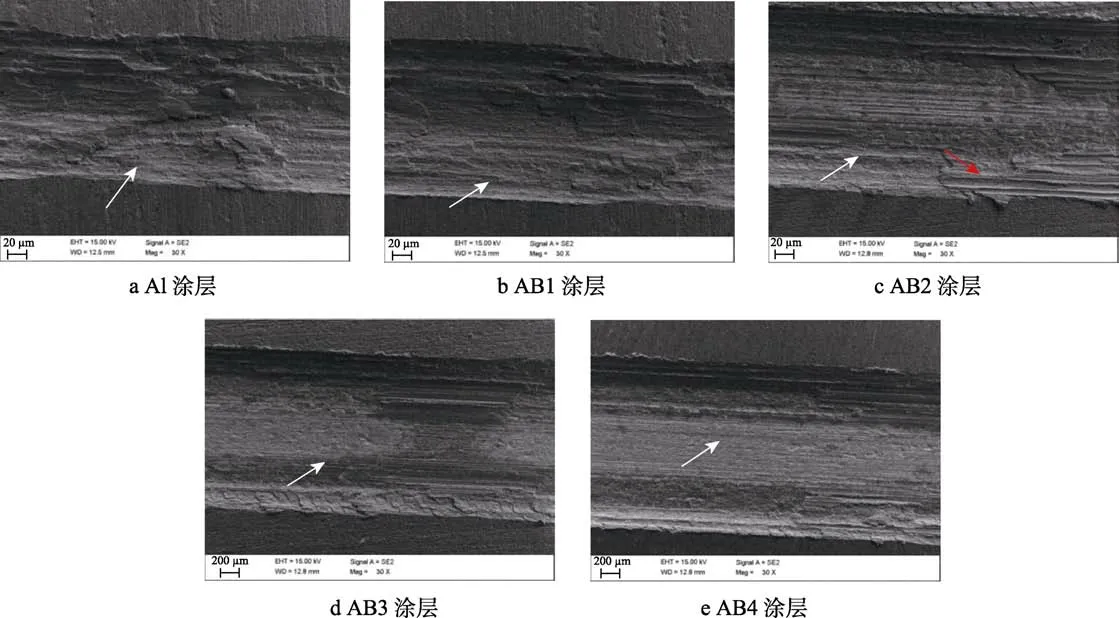

图12 冷喷涂Al/B4C涂层磨损形貌 Fig.12 SEM image and EDS of the wear morphology of cold sprayed Al/B4C coatings: a) Al coating; b) AB1 coating; c) AB2 coating; d) AB3 coating; e) AB4 coating

摩擦磨损试验后,涂层试样的表面微观形貌如图12所示。在Al和AB1涂层表面,发现有大量的剥落痕迹(如白色箭头所示),并且AB1涂层的剥落程度要小于Al涂层。Al和AB1涂层表面产生剥落是由于涂层内部含有大量的孔隙和弱结合界面,在摩擦磨损过程中,涂层受到应力,这些缺陷会作为裂纹源,使得涂层内部生成微裂纹。随着摩擦的不断进行,微 裂纹逐渐增长,并最终使涂层一部分区域剥落。剥落的部分会粘附于摩擦副一起运动,形成粘着磨损,并造成涂层的磨损质量增大,而AB1涂层内部的缺陷要远低Al涂层,因此剥落痕迹要轻微许多。随着涂层体系内碳化硼含量的增加,在AB2涂层的磨损形貌中,开始出现了大的犁沟(深色箭头所示),并伴随有粘着磨损(白色箭头所示),犁沟的出现是典型的磨粒磨损形式。在AB3和AB4涂层的磨损形貌中,涂层的剥落现象几乎消失,犁沟变得越来越细小。这说明冷喷涂Al/BC涂层会随着碳化硼含量的增加,涂层的耐磨性能也逐渐增加。犁沟产生的原因是,因为Al/BC界面是弱结合界面,碳化硼颗粒在受到摩擦副的作用后,容易从原先的Al基体中脱落出去,并伴随摩擦副一起滑动,此时脱落的碳化硼颗粒起到磨粒的作用,与涂层发生二次摩擦形成犁沟。除此之外,在AB2、AB3、AB4涂层表面出现了一个白亮层,并且白亮层的面积会随着涂层内碳化硼含量的增加而变大。

2.6 腐蚀行为分析

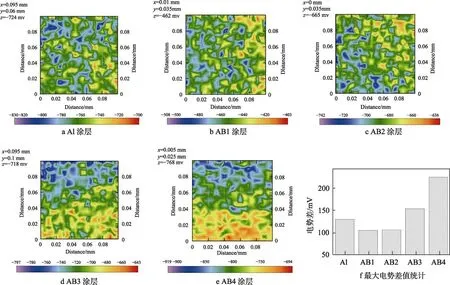

冷喷涂Al/BC涂层SKP扫描结果及电势差统计如图13所示。Al涂层的电势差虽然大于AB1和AB2涂层的电势差,但是从图13a中可以发现,Al涂层的SKP扫描图中,代表高电位区域面积很小,这些高电位区很可能是由于Al涂层内部大的孔隙使电位有所提高,绝大多数高电位区域与低电位只形成了40~60 mV的电势差。AB1、AB2涂层的电势差相较于Al涂层有一定的降低,可能是因为添加的碳化硼颗粒使涂层内部Al颗粒结合得更加致密,因而降低了电势差。对比AB1、AB2涂层的SKP扫描结果,涂层内部高电位区的面积要明显大于Al涂层,AB1、AB2涂层内部的高电位区不太可能由大孔隙带来,只能是因为涂层内部不导电的碳化硼颗粒所致。这是因为碳化硼颗粒作为陶瓷相,本身不导电,当探针扫到碳化硼颗粒附近的区域时,碳化硼颗粒的存在会使这一部分区域的电位上升,并与周围电位值较低的金属Al形成电势差。随着碳化硼含量的增加,AB3和AB4涂层的电势差都要高于Al涂层,并不断增加,分别为154、225 mV。从图13d、e中可以看到,高电位区域出现密集,并与低电位区形成了明显的梯度,增加了电势差。

图13 冷喷涂Al/B4C涂层SKP扫描结果 Fig.13 SKP scan results of cold sprayed Al/B4C coatings: a) Al coating; b) AB1 coating; c) AB2 coating; d) AB3 coating; e) AB4 coating; f) statistics of the maximum potential difference

从以上的结果中不难发现,BC涂层颗粒本身不导电,碳化硼颗粒的正电位与金属Al的负电位会形成一个明显的电势差。这种电势差则会作为腐蚀反应的驱动力,在Al/BC界面处优先发生电偶反应,使得Al/BC界面处的金属Al发生反应,生成腐蚀产物。结合文献的报道结果,可以证实冷喷涂Al/BC涂层的腐蚀行为是均匀腐蚀,而非Al涂层的点蚀腐蚀。这是因为Al/BC涂层内部的碳化硼颗粒阻碍金属Al产生完整的氧化膜覆盖涂层表面,腐蚀介质可以穿透涂层,并优先进入到Al/BC界面处发生反应,在Al/BC界面间电势差的驱动下,金属Al与腐蚀介质快速发生反应,在Al/BC界面处产生腐蚀产物,从而使整个Al/BC涂层发生均匀腐蚀。

3 结论

本文用冷喷涂技术分别沉积BC质量分数为0%、10%、20%、30%、40%的Al/BC涂层,通过对4种不同BC含量的冷喷涂Al/BC涂层的微观形貌、摩擦磨损性能、腐蚀行为分析,可以得出如下结论:

1)在Al/BC涂层的沉积过程中,BC颗粒会撞击涂层表面,形成喷丸强化的效果,并且清理表面未沉积的金属颗粒,得到使涂层表面更平整,涂层更加致密。

2)随着涂层内部BC含量的增加,涂层耐磨性能得到增强。在摩擦过程中,由于BC颗粒易从涂层表面剥落,使得涂层的磨损形式由黏着磨损向磨粒磨损过渡。

3)随着Al/BC涂层内BC含量的不断增加,涂层的结合强度呈现先增大、后减小的趋势。当BC质量分数为30%时,涂层的结合强度最大,之后BC含量再增加,结合强度降低。分析涂层断口形貌和成分发现大量带离的铁屑,说明在局部有超强的冶金结合。

4)微区电化学分析表明,Al/BC涂层在BC颗粒和铝颗粒的界面间会存在电位差,为腐蚀反应提供驱动力,所以腐蚀介质会优先在Al/BC界面处发生反应并生成腐蚀产物,阻碍氧化膜生成,导致其表面功涵分布差异较大。