腐蚀环境下典型“钛-铝”复合耳片腐蚀防护性能研究

冯成慧,王继普,赵连红,李金亮,赵伟,刘元海,王乾平

(1.航空工业第一飞机设计研究院,西安 710089;2.中国特种飞行器研究所, 结构腐蚀防护与控制航空科技重点实验室,湖北 荆门 448035)

钛及钛合金是比强度高、耐高温、耐蚀性好的金属材料,得到航空领域的广泛应用。飞机普遍提高了钛合金的用量,其中空中客车钛用量从第三代客机A320的4.5%增至第四代客机A340的6%,A380客机的钛合金用量增至10%。钛合金零件具有较好的可焊接和机械加工性能,逐渐在航空装备的紧固件(螺钉、螺栓、螺母)、结构件(机身、引擎机舱、机翼、外壳板、骨架、纵梁、隔板、肋骨、飞机蒙皮、隔框和飞机起落架)上应用。随着飞机在腐蚀介质环境下服役机会的逐渐增多,长期面临高盐雾、高湿热等严酷腐蚀环境,易导致钛合金使用部位发生腐蚀,特别是对于钛合金–铝合金混杂结构而言(比如A380襟翼的典型“钛–铝”复合耳片结构,如图1所示),异种金属接触导致电偶腐蚀敏感性高,混杂结构易产生电偶腐蚀,导致钛合金–铝合金混杂结构快速腐蚀破坏,直接影响飞机结构的安全和可靠性。

图1 A380襟翼“钛–铝”复合耳片结构 Fig.1 A380 flap “titanium-aluminum” composite lug structure

针对典型“钛–铝”复合耳片结构形式,开展腐蚀环境下的腐蚀行为特征和规律,目的在于研究现有防护状态下典型“钛–铝”复合耳片结构的耐腐蚀性能,为“钛–铝”复合耳片结构在腐蚀环境下应用提供依据。

1 试验

1.1 试样

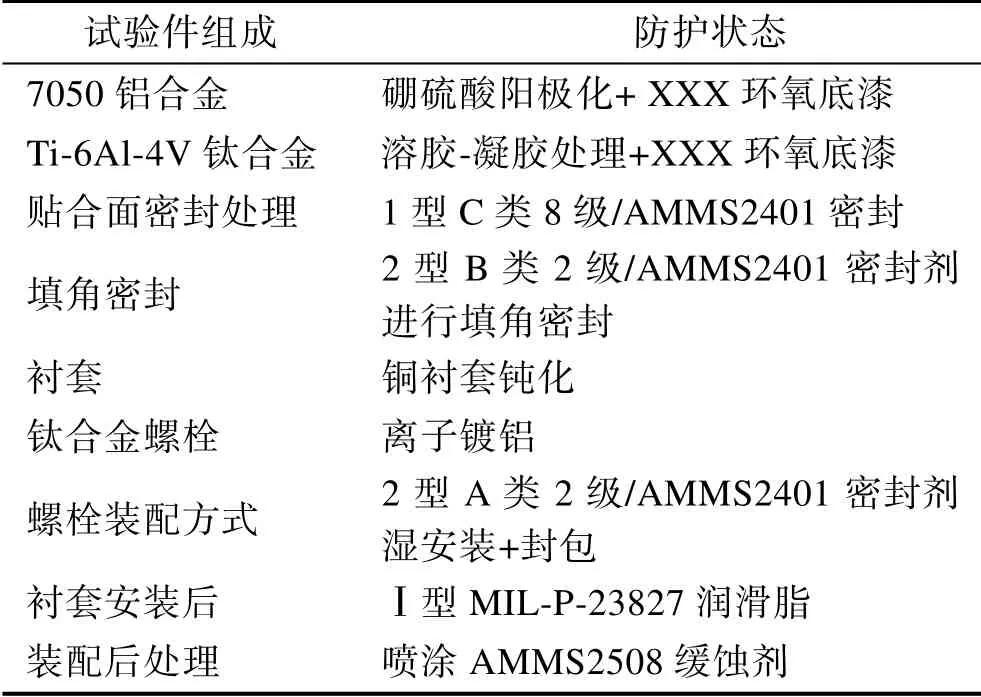

试验件为“钛–铝”复合耳片+铜衬套的结构形式,主体材料采用7050铝合金和Ti-6Al-4V钛合金,按照现有典型“钛–铝”混杂结构的现有腐蚀防护措施。试验件7050铝合金的防护体系为硼硫酸阳极化+XXX环氧底漆,Ti-6Al-4V钛合金为溶胶–凝胶处理+XXX环氧底漆。钛合金和铝合金之间采用贴合面密封,试验件的铜衬套钝化,钛合金螺栓为离子镀铝。试验件的腐蚀防护状态见表1。典型“钛–铝”复合耳片结构试验件为5件,试验件如图2所示。

表1 典型“钛–铝”混杂结构试验件腐蚀防护状态 Tab.1 Corrosion protection state of test piece of typical “titanium-aluminum” composite lugs

1.2 试验环境

图2 典型“钛–铝”复合耳片试验件 Fig.2 Test piece diagram of typical “titanium-aluminum” composite lugs

腐蚀环境中的高湿热、高盐雾腐蚀环境对典型“钛–铝”复合耳片结构的腐蚀影响最为严重,试验重点考虑湿热和盐雾环境对结构的腐蚀影响,同时考虑低温疲劳对“钛–铝”复合耳片受载变形影响导致的防护体系破坏。综合以上因素,参考CASS谱的试验模块组成,由于结构不受紫外线作用和热冲击 作用,裁剪去掉紫外模块和热冲击2个试验模块,最终形成湿热暴露试验–低温疲劳试验–盐雾试验3个模块。其中,湿热暴露试验模块参考刘文珽等提出的典型内部结构涂层加速腐蚀环境谱来确定;低温疲劳模块结合试验件结构应力水平为80 MPa,温度为-53 ℃,同时统计试验件结构1 a的疲劳载荷作用次数约为3 000次,试验应力比取0.06,频率为50 Hz;定中性盐雾为4 d、酸性盐雾为3 d的盐雾试验条件。最后形成典型“钛–铝”复合耳片腐蚀防护性能试验环境谱,即试验周期时间约为336 h,包括168 h湿热试验、72 h酸性盐雾试验、96 h中性盐雾试验和10 min的低温疲劳试验,试验共10个周期。试验的加速试验环境谱如图3所示。

图3 加速试验环境谱 Fig.3 Accelerated testing environment spectrum

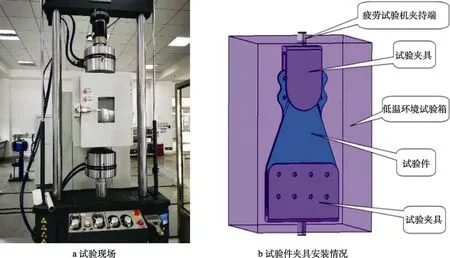

1.3 方法

按照如图3所示的加速试验环境谱,开展典型“钛–铝”复合耳片结构试验件实验室加速腐蚀环境试验,试验周期为10个循环。严格按照试验程序开展环境试验,每个循环依次为试验件清洗、初始检测、周期性加速腐蚀试验、周期性取样检测分析等程序。在加速试验中,参照GJB 150.9A—2009《军用装备实验室环境试验方法第9部分:湿热试验》的试验步骤和要求开展湿热试验。低温疲劳试验按照HB 5287—1996《金属材料轴向加载疲劳试验方法》第6节试验程序开展,低温环境采用与疲劳试验机配套的低温环境试验箱协同实施,低温疲劳试验如图4所示。参照GJB 150.11A—2009《军用装备实验室环境试验方法第11部分:盐雾试验》开展盐雾试验。每个周期试验结束后,参照GB/T 1766—2008《色漆和清漆涂层老化的评级方法》,采取目视或10×放大镜检查所有试验件涂层表面是否存在起泡、锈蚀、剥落、开裂缺陷。按GB/T 9754《色漆和清漆不含金属颜料的色漆漆膜的20°、60°和85°镜面光泽的确定》第10部分测定老化前后的光泽,计算失光率。按GB/T 11186《漆膜颜色的测量方法》第2部分颜色测量和第3部分色差计算,采用便携式分光测色计测量和计算涂层试验前后的色差值(L值、A值和B值)。在试验件腐蚀疲劳破坏后,通过扫描电镜(SEM,德国Zeiss EVO 10)分析平行面的形貌、腐蚀产物的成分,用能谱(EDS)半定量分析元素的含量。利用SEM的背散射功能观察元素分布,二次电子功能观察形貌,分析典型“钛–铝”复合耳片断口及腐蚀疲劳断裂机理。

2 结果与讨论

2.1 试验数据分析

图4 低温疲劳试验 Fig.4 Low temperature fatigue test: a) test site; b) fixture installation of test piece

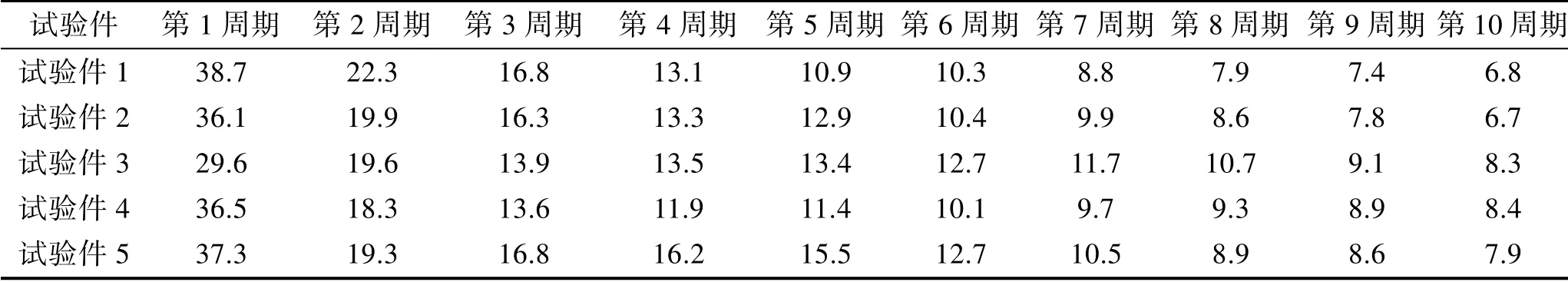

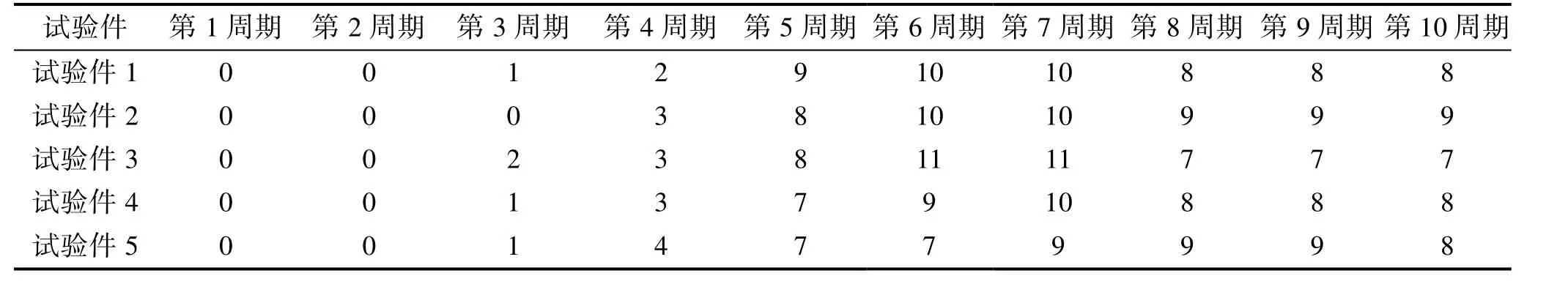

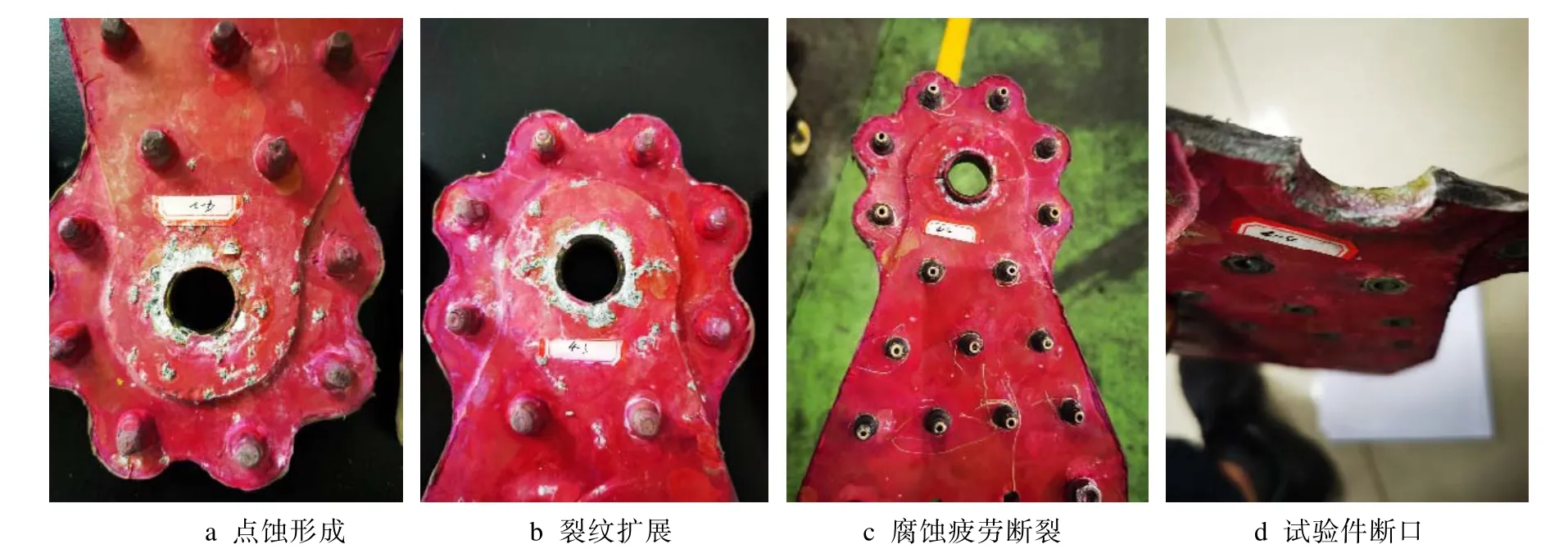

在典型“钛–铝”复合耳片结构试验件10个周期的加速腐蚀试验过程中,每个周期试验结束后,检测试验件涂层腐蚀和破坏情况。试验件涂层(除铜衬套附近区域)随着试验的开展有颜色变化,防护涂层无鼓泡、剥落、开裂等现象。在试验件的铜衬套附近, 铝合金板基材出现的腐蚀较为严重。在试验初期,铜衬套附近区域出现零星腐蚀。随着试验的开展,在第2周期,铜衬套上面的密封胶出现少量剥离。到试验中期,试验件涂层出现起泡和鼓包现象,在铜衬套与铝合金接触部位出现涂层开裂破坏,少部分铝合金基材出现点蚀。随着试验的开展,到第5周期、试验件铜衬套上的密封胶已经完全脱落,试验件铜衬套周围铝合金基材腐蚀坑的数量增多,腐蚀面积增大(第3周期的单个蚀坑面积小于1 mm,腐蚀深度小于0.1 mm;第10周期的单个蚀坑面积大于2 cm,腐蚀深度大于1.5 mm),并伴有腐蚀微裂纹现象。到第8周期,试验件的铜衬套与铝合金接触部位出现较为严重的腐蚀坑,且腐蚀坑沿裂纹方向发展。在第10周期,“钛–铝”复合耳片结构试验件出现腐蚀疲劳断裂。对第1—10周期试验件涂层光泽、色差和铜衬套周围的腐蚀坑数量进行了检测统计,其中涂层光泽见表2,涂层色差见表3,铜衬套周围的腐蚀坑数量详表4。

由表2和表3可以看出,“钛–铝”复合耳片结构涂层(除铜衬套附近区域)的光泽和色差在试验前期变化大,试验后期变化小。光泽度由第1周期35.64降低到第10周期的7.62。色变值变化相对较小,整个试验过程中未出现涂层的粉化、脱落和开裂现象。经过10个周期的试验,涂层的综合评级小于3级, 符合结构涂层的正常老化发展规律。铜衬套附近区域腐蚀相对严重,在第2周期试验后,防护涂层综合评级大于5级,涂层出现了脱落、开裂和粉化现象。试验到第3周期,铜衬套附近铝合金基材就出现了蚀坑。到第7周期,试验件腐蚀坑数量达到了11处之多。随后各蚀坑随着腐蚀扩展,数量有所减少,但腐蚀面积增大,腐蚀程度加重,说明典型“钛–铝”复合耳片结构异种金属连接部位电偶腐蚀敏感性高,易腐蚀,需要加强日常维护,才能降低腐蚀破坏概率。腐蚀加速试验到第10个周期,试验件的铝合金试板发生了腐蚀疲劳断裂,其中在第8周期,腐蚀疲劳裂纹就以典型“钛–铝”复合耳片结构铜衬套周围铝合金基体腐蚀坑为起点,沿着微裂纹往前扩展,试验件腐蚀情况详见图5 b。随着实验室加速腐蚀试验的进一步开展,腐蚀介质进一步作用铝合金基体裂纹尖端部位,腐蚀裂纹尖端,在腐蚀介质和疲劳载荷的耦合作用下,试验件的铝合金基体出现了腐蚀疲劳断裂,断裂照片见图5 d。

表2 第1—10周期试验件涂层光泽值 Tab.2 Coating gloss value of the test piece from the 1st cycle to the 10th cycle

表3 第1—10周期试验件涂层光泽值色差值 Tab.3 Color difference of the coating gloss value of the test piece from the 1st cycle to the 10th cycle

表4 第1—10周期试验件铜衬套周围的腐蚀坑数量 Tab.4 Number of etch pits around the copper bushing of the test piece from the 1st cycle to the 10th cycle

图5 试验件的腐蚀疲劳断裂 Fig.5 Corrosion fatigue fracture diagram of test piece: a) pitting formation; b) crack propagation; c) corrosion fatigue fracture; d) fracture of test piece

2.2 试验结果分析

针对典型“钛–铝”复合耳片结构试验件的腐蚀疲劳断裂情况,采用扫描电镜(SEM)和能谱(EDS),开展结构腐蚀疲劳部位断口腐蚀形貌、腐蚀产物分析,在显微镜下观察样品的断口形貌,包括腐蚀产物、裂纹、断裂模式等。将断裂的样品按照图6方式切割,用金刚石慢速切割机从图6中虚线方框的位置切割样品,将平行面抛光至1 μm。通过扫描电镜(SEM,德国Zeiss EVO 10)分析平行面的形貌、腐蚀产物的成分,用能谱(EDS)半定量分析元素含量。利用SEM的背散射功能观察元素分布,二次电子功能观察形貌。

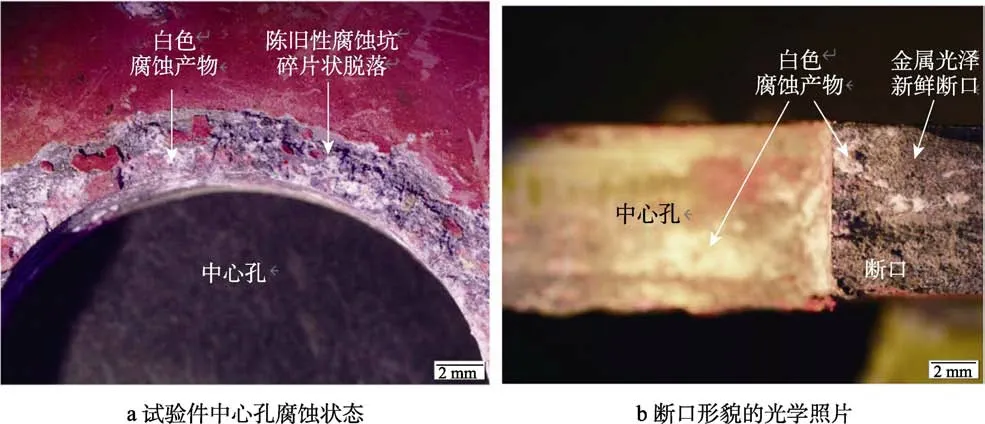

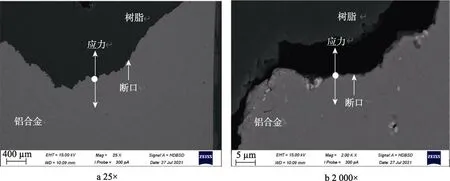

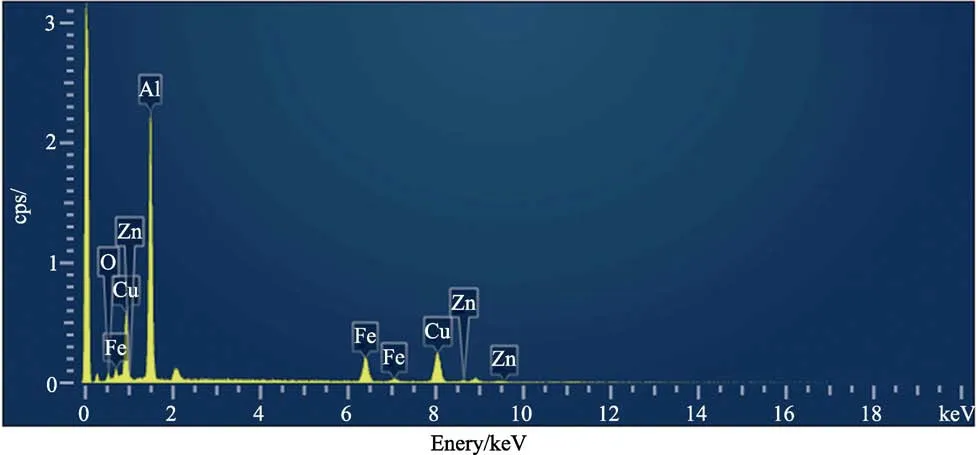

通过扫描电镜(SEM)和能谱(EDS)分析,典型“钛–铝”复合耳片结构试验件在开展实验室加速腐蚀试验过程中,由于铜衬套上面的密封胶不断脱落(从第2周开始脱落),导致腐蚀环境介质进入到铜衬套与铝合金和钛合金之间的缝隙,形成电偶腐蚀,从而试验件铜衬套周围的铝合金基材受到电偶腐蚀和疲劳载荷的双重作用,导致铝合金防护涂层破坏,进而腐蚀铝合金基体,致使铜衬套孔周边的铝合金出现碎片状脱落,其形貌如图7a所示。这是铝合金材料经过“湿热→疲劳→盐雾→湿热……”的腐蚀加速循环试验形成腐蚀碎片不断累积产生的现象。检测铝合金腐蚀疲劳断口,为新鲜的铝合金断裂面,且比较整齐,属于脆性断裂典型特征。靠近铜衬套孔的断口部位,有一些白色的腐蚀产物,说明试验件的铝合金基材腐蚀形成腐蚀坑后,在疲劳载荷的作用下,在腐蚀坑周边产生了一些微裂纹,从而导致试验过程中盐雾进入微裂纹。腐蚀介质沿着裂纹进入基材内部,腐蚀铝合金基材,断口的形貌如图7 b所示。通过扫描电镜(SEM)分析(见图8),在距离铜衬套孔较远 的断口,腐蚀疲劳断口比较整齐,说明在试验件腐蚀疲劳断裂前,铝合金材料发生了脆断。同时对靠近铜衬套孔的断面进行分析,将图片放大到2 000×倍,可以看到断口有一些颜色比较浅的颗粒。经过EDS分析证明,这些颗粒主要成分是CuFe合金(见图9)。这些CuFe合金颗粒是在熔炼铝合金时作为原料添 加进去而没有形成铝合金的残留颗粒,试验件铝合金材料受到腐蚀介质作用形成腐蚀坑后,铝合金内部分基材暴露在腐蚀介质环境中。当CuFe合金遇到腐蚀介质,发生微型电化学反应,在载荷的作用下,成为裂纹的发源地,进而导致试验件发生腐蚀疲劳断裂。

图6 典型“钛–铝”双耳两层结构试验件断口分析取样方式 Fig.6 Fracture analysis and sampling method of typical “titanium-aluminum” double-lug two-layer structure test piece: a) fracture state of test piece; b) fracture cutting of test piece

图7 试验件中心孔腐蚀状态分析 Fig.7 Analysis diagram of the corrosion state of the center hole of the test piece: a) corrosion state of central hole of test piece; b) optical photos of fracture morphology

图8 试验件中心孔应力平行面的背散射SEM形貌 Fig.8 Backscattered SEM image of the stress parallel surface of the center hole of the test piece

图9 铝合金断口浅色颗粒的EDS分析 Fig.9 EDS analysis of light-colored particles in the fracture of aluminum alloy

通过实验室模拟加速环境试验,发现了典型“钛–铝”复合耳片结构腐蚀的薄弱环节——与铜衬套、钛合金和铝合金连接区域。当铜衬套的防护措施被破坏后(缓蚀剂失效和密封隔离措施破坏),腐蚀介质通过缝隙进入铜衬套与铝合金缝隙,形成微型原电池,发生电化学腐蚀,并形成腐蚀裂纹源,在疲劳载荷作用下,发展形成腐蚀疲劳微裂纹,最终导致结构的破坏断裂。为了预防电偶腐蚀以及进一步的疲劳断裂等失效的发生,从理论上分析,应定期做缓蚀防护和日常清洗等工作。采用缓蚀剂防护能置换试验件结构表面的水分,阻断腐蚀介质进入内部结构。通过定期清洗,及时清洗试验件表面的腐蚀介质,减少“钛–铝”复合耳片结构异种金属连接部位与腐蚀介质的接触机会,降低结构电偶腐蚀破坏概率,从而提高典型“钛–铝”复合耳片结构的使用寿命。因此,本文研究内容对典型“钛–铝”复合耳片结构的腐蚀防护设计与应用有重要意义。

3 结论

通过腐蚀环境下典型“钛–铝”复合耳片腐蚀防护性能研究,得到以下结论。

1)典型“钛–铝”复合耳片结构其他区域(除铜衬套附近区域)防护性能满足10个周期的防护要求。

2)通过实验室模拟加速环境试验,发现了典型“钛–铝”复合耳片结构腐蚀的薄弱环节——与铜衬套、钛合金和铝合金连接区域,为了预防电偶腐蚀以及进一步的疲劳断裂等失效的发生,采取缓蚀剂防护和日常清洗等腐蚀维护和保养措施会更好。