管道设计和安装对汽轮机稳定性的影响分析

毕雪,段森,杨晓辉

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

0 引言

管道对汽缸稳定性的影响到底有多大?最为直观地说明就是管道影响汽缸稳定性的事例。经调研,该类事例多是由于实际管道端口推力和力矩过大,与理论计算不符,造成汽缸失稳。以下为笔者遇到的一起典型的电厂管道事例。

某超超临界1000 MW机组安装过程中,由于临时吹扫管道布置不合理,缺少对吹扫工况进行必要的校核,在吹扫之后管道对汽缸产生了额外推力,导致中压缸猫爪负荷与设计值偏差较大,最多相差约5×105N,汽缸稳定性不符合要求。事后经调研发现,吹扫管道为电建临时布置,由于此工作非设计院范围,设计院未对此工况校核,而此时进行了机组负荷测量,偏差较大,导致业主对汽缸稳定性提出质疑。其他电厂也发生过由于支吊架及弹簧安装误差而产生的安装应力,对设备产生额外推力的情况。

以上问题是由国内电厂管道的行业现状导致的。笔者根据现有的安装经验及与设计院配合经验获悉,国内的电厂管道工作为三方分体负责制,即:电力设计院负责管系设计布置和校核,设备制造厂负责设备的设计制造并提供接口许用值,电建公司负责管道的供货、施工、安装、试验。三方仅按目前国内常规工作流程沟通,对于管道的设计安装要求没有形成一个高度完善的体系,仅要求常规的设计工况满足汽轮机接口力和力矩要求。这样会在工作流程中出现易缺失控制项,这些缺失控制项最终会导致管道在连接至汽缸后对汽缸产生额外推力,影响机组稳定性。而GE、西门子、阿尔斯通等国外优秀企业的工作模式是将主要管道的设计安装同汽轮机设备整体评估,从设计到安装都有严格的要求。

综上所述,研究管道的设计和安装对设备稳定性影响,不应仅从管道自身出发,还应从设备稳定性角度出发,综合考虑。

1 管道推力与汽缸稳定性

管道对端点(或设备)的推力和力矩,主要是由于管道热胀或冷缩应变所产生。与汽轮机连接的蒸汽管道,主要有主蒸汽管道、冷再热和热再热管道、抽汽管道、排汽管道和汽封管道等。蒸汽管道直径越大,管壁越厚,对汽轮机的推力和力矩也越大。

当管道的推力和力矩相当大时,超过了汽缸自重的自稳能力,就会使汽轮机发生翻转,使转动机械移位或卡位,影响机组安全运行[1]。

2 缺失的计算工况及其影响

本节从管道设计角度出发,分析计算工况的完整性。

管道计算的基本工况组合为:冷态工况C1(即首次安装态,此时汽轮机和管道均为冷态)和热态工况H1(即正常运行态,此时汽轮机和蒸汽处于正常工作温度)。基于这两种基本工况,根据各机组负荷的不同,能够区分出多种“子”工况,如启动工况、旁路运行工况、动态地震工况、动态汽锤工况、风载、雪载工况、基础沉降工况、偏摆工况等。

以上为国内设计院在常规计算中能够考虑到的工况,但经调研发现,还有一些重要工况目前国内尚未考虑,如松冷工况、暖机工况、吹扫工况等。在管道设计过程中,应根据不同机组的特点合理选择这些工况作为新增工况。

1)松冷工况。

松冷工况针对处于高温蠕变温度下工作的管系。如果热胀产生的初应力相当大,在热态就会由于屈服、蠕变和应力松弛而使应力降低下来。热态降低应力之处,在冷态就会产生反方向的应力,这种现象称为管系的自拉[1]。工程中常称之为应变自均衡冷态工况或松弛后冷态工况。此时,汽轮机和管道处于冷态,即环境温度。

经调研,松冷工况国内很少计算,且目前各大设计院对松冷工况的计算方法尚不统一,但此工况为GE公司在管道设计过程中的必算项。

2)暖管工况。

暖管工况是指蒸汽在未进入汽轮机,而在管道前通过旁路进行通汽,使管道受热的工况,此时设备接口热位移为零。对于应力分析而言,最恶劣的工况不是安装、操作工况等常规工况,而是汽轮机冲转前的暖管工况,因为安装工况是冷管冷机状态,操作工况是热管热机状态,这两个状态是熟知的,而暖管是热管冷机状态,是一种容易被人忽视的真实存在的工况。

3)吹扫工况。

提出吹扫工况的校核要求主要是基于开头提到的机组发生的事故,此工况处于安装阶段中现场进行的,电建公司未经校核随意搭建吹扫管道,导致推力和力矩超标。同时还应考虑其他在安装阶段会出现但无法预知的工况。此工况为在现场临时执行,无法提前预知。

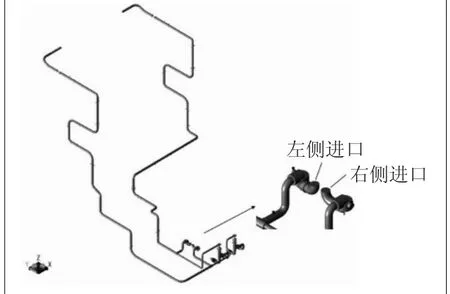

接下来,以某 超 超 临 界1000 MW 机组热段再热管道为研究对象,使用CAESAR II 管道计算软件进行建模计算,并分析结果。管道模型如图1所示。

图1 某超超临界1000 MW机组热段再热管道

管道计算参数:规格为φ860.4 mm×55.1 mm、材质为A335P92、设计压力为6.72 MPa(g),设计温度为618 ℃。

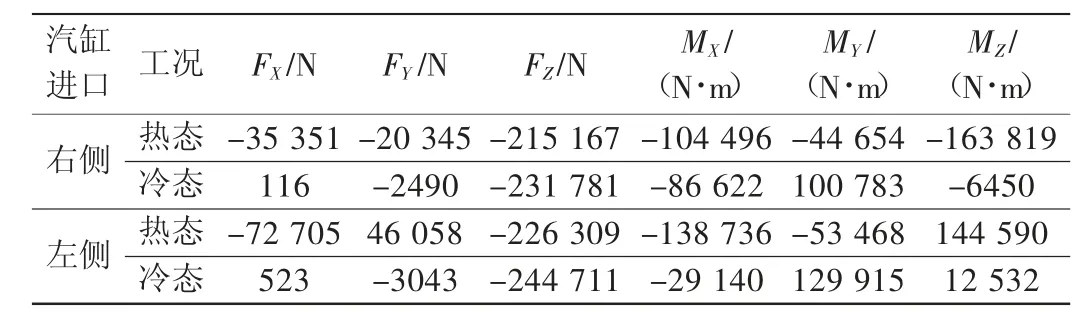

基本的冷热态工况计算结果如表1所示。

表1 基本冷热态工况结果

由计算结果可知,热段再热管道由于其本身管径和壁厚较大、工作温度较高,导致其对汽缸的各方向推力和力矩均很大,如发生较大的变化幅度,会对汽缸稳定性产生严重影响。主蒸汽管道、抽汽管道及连接至汽缸的各大管道均同理。

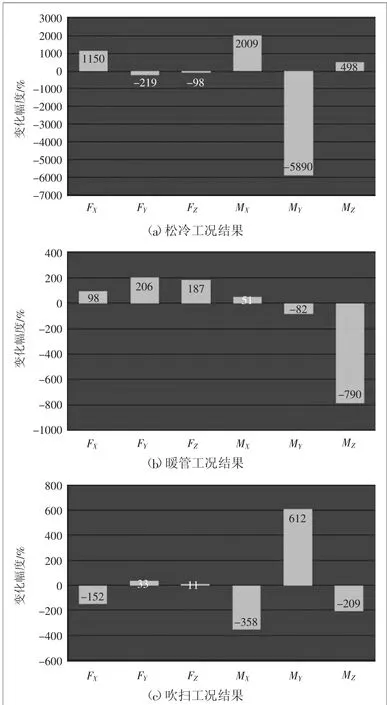

基于以上基本结果,进行了新增工况的推力和力矩的计算。将各新增工况的计算结果与基本工况结果进行了比对,并作出对比图,如图2所示。

图2 3种新增工况的影响结果

通过对比可知,各工况时,各方向力和力矩均发生了不同程度的变化,松冷工况时MY变化最大,可达到约60倍;暖管工况时MZ变化最大,可达到约7倍;吹扫工况时,MY变化最大,可达到约7倍。其中,鉴于目前各大设计院对松冷工况的计算方法不统一,本文选取其中一种方法进行的计算。

至此可知,新增的工况对端口推力和力矩影响很大,从汽轮机设备角度出发,必须进行严格控制。同时,虽然新增工况不是运行状态,但由于力和力矩变化较大,会对汽缸产生影响,不能以此为依据考核汽轮机。

3 实际的偏差因素及其影响

本节从安装角度出发,分析管道安装流程中未考虑的实际因素。

影响管道安装效果的因素多种多样,经分析,影响最大而在实际工作中又缺少控制的因素为实际供货与理论设计的尺寸、质量偏差,包括管道管件、支吊架、保温材料等。这些尺寸和质量的偏差会造成以下两种影响。

1)影响弹簧支吊架载荷。

弹簧支吊架广泛应用于电厂管道上,既能承受载荷,又允许存在垂直位移。设计时,根据弹簧的工作荷载、运行时的位移量和位移方向,以及管道的空间位置,确定弹簧的形式、工作位移范围、弹簧支吊架编号和安装载荷[2]。在安装前必须按安装载荷设置,如实物出现质量偏差,就会导致设计载荷与实际载荷不一致,如果载荷相差较大且超出弹簧允许范围,那么设计载荷与实际载荷的差值会作为额外载荷反过来作用到管道上。电厂管道为了保证柔性会大量使用弹簧,导致这种额外载荷出现累积,影响较大。

2)影响端口推力。

实物的偏差引起的第二个影响是对端口推力的影响。管道是逐段焊接组装至汽缸口的,如尺寸有偏差,会跟随管道的安装逐个累积,最终的偏差效果只能在管道连接至缸口的最后一个焊缝时,检查管道作用力时才能被发现。如果偏差过大,需要重新调整管道、调整支吊架等,所需时间长,影响安装时间。

调研GE公司的管道安装流程时发现,GE公司强烈建议:对于每单位长度重力大于4 kN/m的主蒸汽、再热冷段和再热热段管道,或壁厚大于60 mm的管道,强烈建议在安装管段之前对弹簧设定值进行附加检查;现场收到管段后,考虑到管道部件的实际质量,强烈建议根据现场称重(或供应商文件所示质量)重新计算管道作用力及弹簧设定值;不建议使用仅通过名义管道质量设定值安装管道支吊架系统。通过总装前的重新计算,可以提前改变支吊架的设置值,节省现场安装的宝贵时间。而该项工作在国内很少执行。

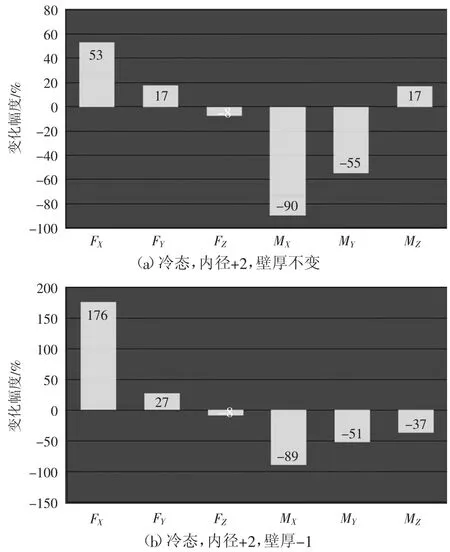

还是以某超超临界1000 MW机组热段再热管道为研究对象,选取不同偏差尺寸的管道分别在冷态和热态时的端口推力和力矩,并将其与表1中正常工况结果进行比对。根据供应商提供的管道实际偏差,本文选取两种偏差情况:a.内径偏差+2 mm,壁厚不变;b.内径偏差+2 mm,壁厚偏差-1 mm。结果如图3和图4所示。

图3 热态时尺寸偏差的影响结果

图4 冷态时尺寸偏差的影响结果

通过结果可知,尺寸的偏差对某些方向的推力或力矩影响很大,且变化幅度不同。质量的偏差最终反映到管道计算模型中也需转化为尺寸偏差进行计算,与此结果类似。

由此可知,实物的尺寸和质量的偏差对端口推力和力矩影响很大,从保护汽轮机设备角度出发,必须严格控制。但由于各项目的参数、口径、管道布置各不相同,且实物偏差存在不确定性,最终结果会各不相同,无特别明显的规律可循,必须一事一议。

4 结论

电厂管道在设计时应考虑计算工况的完整性,设计院与设备制造厂应积极沟通,结合机组的参数、布置及其他特点,在常规的冷态、热态基础上,合理选择特殊工况,并考虑新增松冷、暖机、吹扫等工况;在安装时,电建公司应及时提供实物的尺寸、质量等偏差,与设计院和设备制造厂提前进行调整,减少额外偏差,满足用户安装需求。

本文通过整合出的国内管道设计和安装流程中缺失的工况和因素,并以某超超临界1000 MW机组再热热段管道为例进行了计算校核,最终证明这些缺失控制项均需在管道设计和安装过程中予以考虑。当然,影响管道最终效果的工况和实际因素还有很多,笔者在这里也是提供了一种解决思路。本文完善了目前国内电厂管道控制体系;从汽轮机设备角度出发,完善汽轮机设备稳定性控制要求;为适应国内管道分体负责制,为设计院、设备厂和电建公司提供风险控制点;并为已投运或在建机组出现管道事故时提供了解决办法,最终达到将管道与设备一体化设计。

本文以实际的管道工程为例,说明本方法的有效性,管道的设计和安装对汽轮机设备影响大,应在实际管道工作中重视。