弱可压缩性对液氢输送泵性能影响的数值研究

林心怡 张蓓乐 张明 赵永立 赖天伟 陈良 薛绒

(1 西安交通大学能源与动力工程学院 西安 710049)

(2 上海宇航系统工程研究所 上海 201109)

1 引言

液氢的输送是氢能规模化利用的重要环节,低温液体泵输氢相较于加压驱动液氢运动的方案,更加安全、快速,更具经济性。但相较于常用泵工质水或低温工质液氮,液氢密度随温度的变化较大,且在泵内流速远低于声波,即液氢在泵内的流动为小马赫数的可压缩流动,因此液氢泵的工质流动过程不宜视为不可压缩流动。

目前针对以液氮为典型工质的低温泵设计,国内外诸多学者已做了相关研究。浙江大学的朱祖超等人考虑低温工况的特殊性,采用长短叶片相间的复合叶轮,以提高低温泵的效率同时避免低温介质汽化[1]。清华大学的程芳真等人使用有限体积差分格式,采用黏性体积力法模拟叶轮内不可压缩流动,预测了导流段性能[2]。东南大学的董真真等人通过泵内二维流场不可压粘性流动的数值模拟结果验证了泵传统理论设计方法对于液氮低温泵的适用性[3]。中国科学院大学的邵雪等人以Barber-Nichols 公司的超临界循环泵为原型,根据相似性原理设计制造了高速低温液氮泵[4]。早稻田大学的Miyagawa 等人假定液氢为不可压缩流动,采用CFD 方法对不同叶片形状的叶轮进行了性能评估[5]。但以上文献中所体现的低温泵设计优化过程,主要集中在液氮工质,且多是在假定不可压缩流动的条件下,而液氢泵采用不可压缩流动模型会忽略压力引起的液氢工质的密度等物性变化。

随着我国实现碳中和目标的提出和能源结构转型工作的推进,对液氢的规模化制取、输送和加注等关键技术的需求也越来越迫切。针对液氢高速离心工质泵的设计问题,采用CFX 软件,对相同工况下的液氢不可压缩流动和弱可压缩流动进行了数值模拟对比,分析了液氢弱可压缩性对低温泵流动状态的影响,以期为液氢低温泵的设计提供参考。

2 模型和计算方法

2.1 泵结构参数

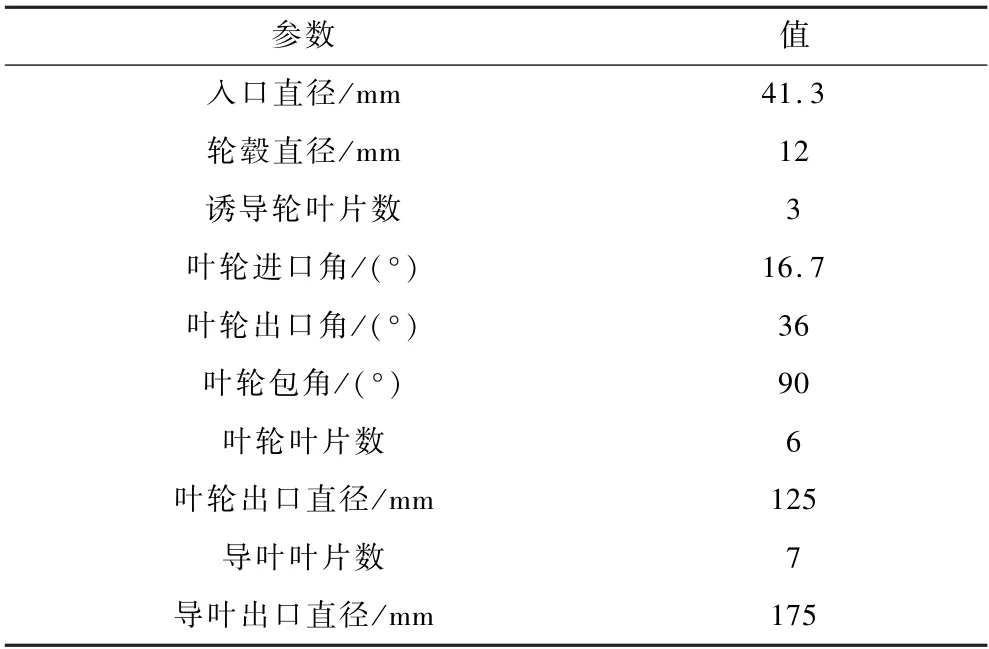

所研究的低温液氢离心泵工作温度24 K,额定流量0.45 kg/s,入口压力5 m 液氢柱,设计扬程0.15 MPa,转速10 000 r/min,属于低比转速离心泵。根据速度系数法初步计算得泵的主要设计参数主要几何参数见表1[6]。

表1 泵主要几何参数Table 1 Main geometric parameters of pump

2.2 物理模型

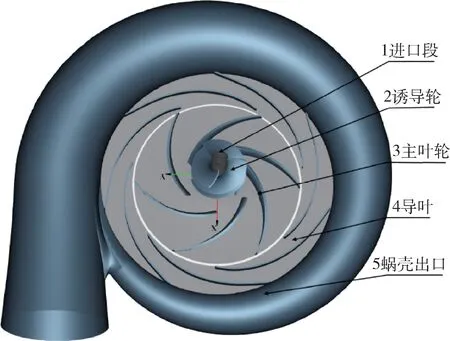

低温离心泵的模型图1 所示,液体从进口段进入诱导轮,在诱导轮中初步增压后流入叶轮,在叶轮内将机械能转化为动能,离开叶轮后流经有叶扩压器和蜗壳,将动能转化为压力势能。

图1 离心泵模型Fig.1 Pump model

2.3 网格无关性检验

模型的进、出口使用ICEM 划分网格,含叶片部分使用TurboGrid 划分网格。同时,对于流动状态不稳定的叶片缘等区域进行网格加密处理,靠近壁面处y+值取11—70[7]。为了进行网格无关性检验,选用4 种不同网格数的网格进行液氢弱可压缩定常流动模拟。当模型网格数量分别为270 万、409 万、566 万、785 万时,设计流量工况对应泵扬程分别为254 m、257 m、258 m、258 m,因此选第三组网格进行研究。

2.4 控制方程

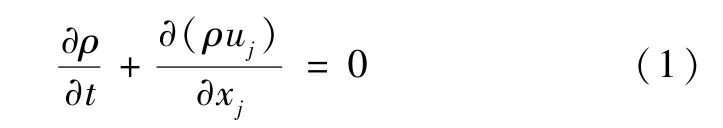

考虑离心泵内部流动为定常、可压粘性流动,则三大守恒控制方程的张量形式如下所示。

根据质量守恒定律,选择连续性方程为质量控制方程,其偏微分方程的张量形式为:

式中:ρ为流体密度,t为时间,uj为与坐标轴xj平行的速度分量(j=1,2,3)。

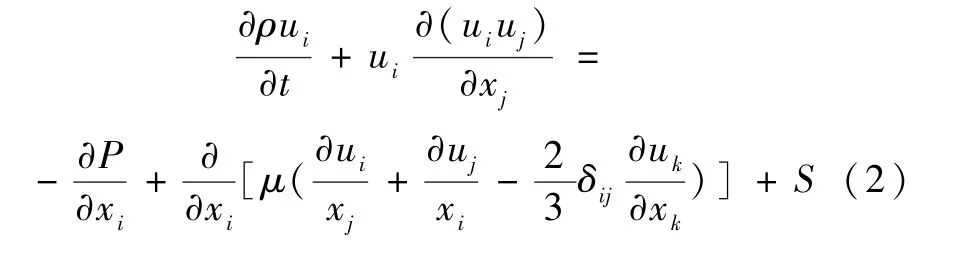

根据动量守恒定律,弱可压黏性流体动量方程的偏微分方程的张量形式:

式中:μ为流体的动力黏度,S为动量方程源相。

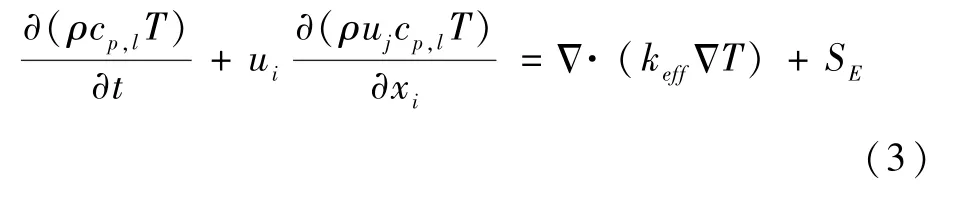

根据能量守恒定律,能量方程偏微分方程的张量形式:

式中:cp,l为液体定压比容,SE为能量方程源相。

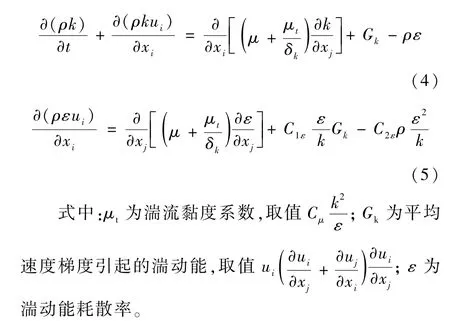

湍流模型选择计算量适中且收敛性和计算精度可以满足需求的标准k-ε模型,该模型是目前应用最广泛的工程湍流模型,可以适当提高空化预测的精确度,能够较好地用于低温泵复杂的三维湍流[8-9]:

2.5 物性设置和边界条件

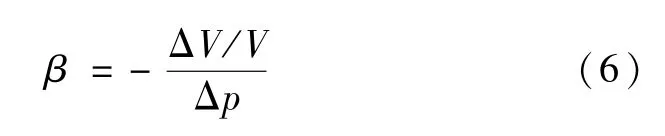

密度随温度和压强变化的流体称为可压缩流体,流体的压缩性可通过可用体积压缩系数β来表示,其值通过式(6)计算。常温水通常被视为不可压缩流体,当温度为40 ℃时,压力每升高0.1 MPa,常温水体积压缩0.004 5%[10]。对于液氢,当温度为24—24.5 K,在压力区间0.3—0.6 MPa 内,压力每升高0.1 MPa,液氢体积压缩约0.3%。对比常温水和液氢的可用体积压缩系数可知,在研究的工况范围内,液氢的压缩性不可忽略。

对于不可压模型,在工质基本设置内设定为密度定常模型;对于弱可压模型,通过PR 方程建立密度、温度和压力之间的耦合关系,模拟真实流体物性。湍流模型采用标准k-ε湍流模型,湍流强度取5%;除诱导轮和叶轮的叶片、轮盖、轮毂取旋转表面外,其余均为静壁面;采用压力进口、流量出口,Total Energy 模型模拟泵内流动过程能量变化。

3 数值模拟结果及分析

在弱空化状态下,空泡仅在叶片吸力面的进口处局部区域生成、发展和溃灭,并不影响泵的运行状态和性能[11-12]。根据NPSHr预测公式初步预估工况的空化程度,选择不同转速下,空化断裂点前的工况进行模拟[13]。

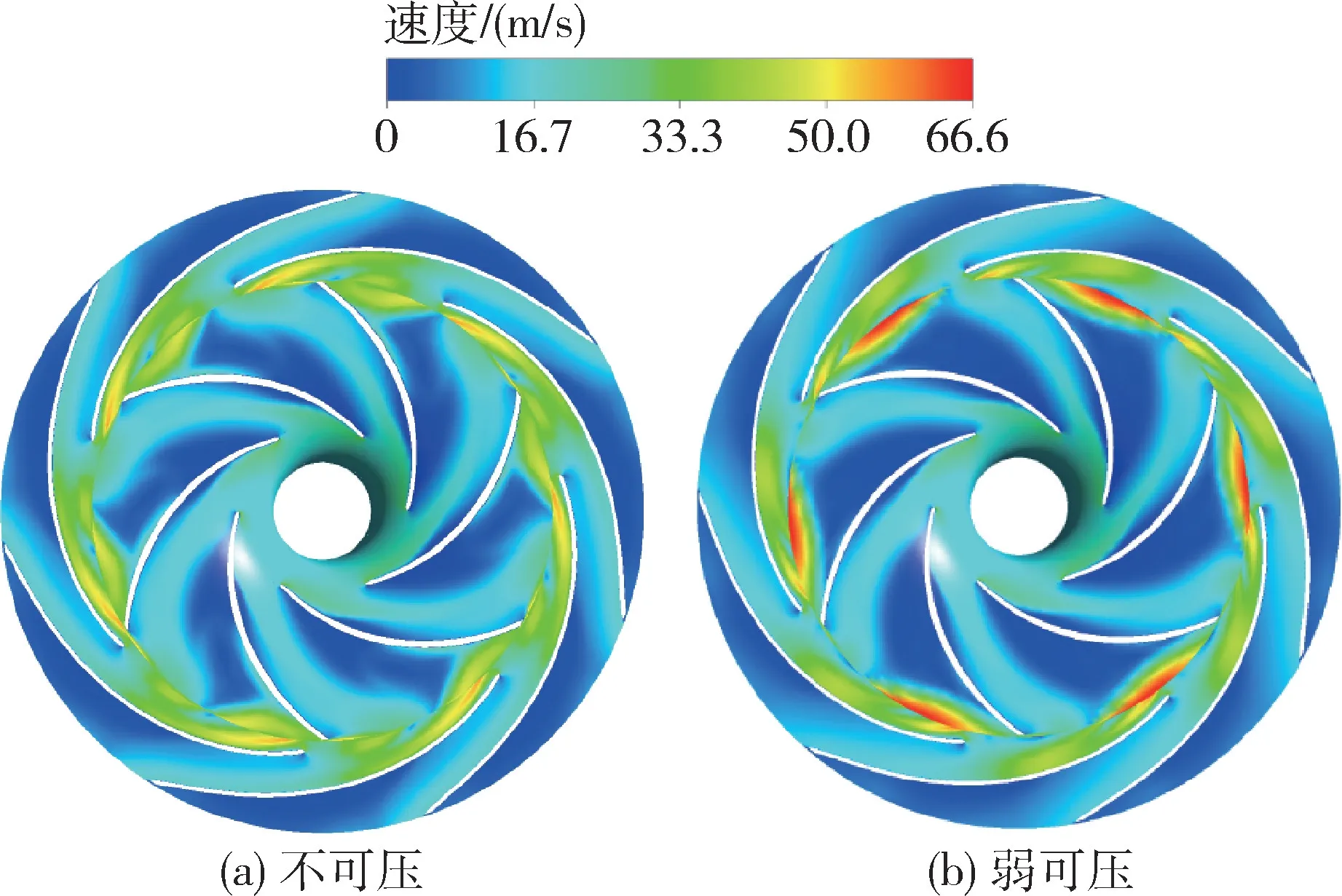

设计工况下的泵中间截面速度分布情况见图2。两种流动模型的速度场分布规律相似,滞止区主要出现在叶轮叶片工作面,以叶尖为起始位置,沿叶片发展,叶片吸力面也存在狭长的小滞止区,说明当前设计的叶片进口角偏小,进口冲角为负冲角。在不可压缩流动模型的泵中间截面上,叶轮叶片工作面的滞止区在叶片中部即逐渐偏离叶片,形成脱流现象,并逐渐脱离叶面向流道中间延伸。相较于不可压缩流动,弱可压流动模型的速度滞止区分布更为集中,面积较大,但叶轮出口处的速度峰值更大,故弱可压缩流动中叶轮出口处压力和压力梯度也将更大。不可压缩流动在导叶叶片压力面的滞止区面积显著大于弱可压缩流动,这是由叶轮出口处的速度、压力分布差异导致的。不同流动下泵内部流场中滞止区、脱流、回流等现象发生的位置和程度有明显差异,说明弱可压缩性对流场分布的影响不可忽略。

图2 两种流动的速度分布云图Fig.2 Cloud diagram of velocity of two flows

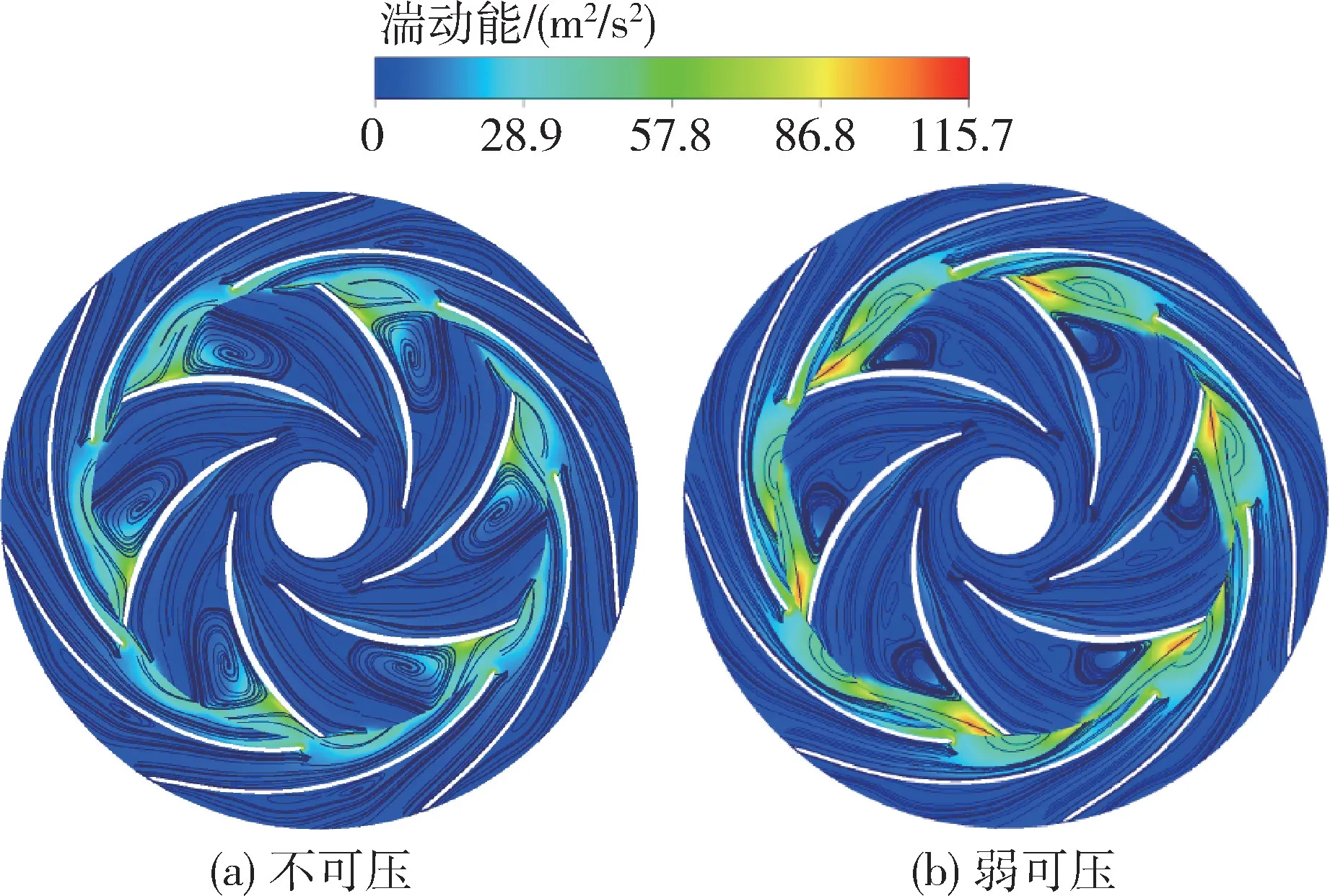

设计工况下的泵中间截面的湍动能和流线分布情况见图3。图3 为湍动能云图叠加单色流线,由云图可知,两种流动模型均在叶轮出口处存在大衰减速率的高湍动能区。弱可压缩模型中湍动能峰值为115.7 m2/s2,不可压缩模型湍动能峰值为98.9 m2/s2,不可压缩流动模型在叶轮出口的湍动能峰值较小,但相对高湍动能区面积更大。弱可压缩流动中湍动能衰减速率明显大于不可压流动,这是由于叶轮出口、导叶进口处流道结构变化造成扰动加剧。两种流动模型流线分布情况和高湍动能区分布较为匹配,不可压缩流动模型中涡流面积更大更复杂。不可压缩流动中湍动能衰减速率显著低于弱可压缩模型,说明弱可压缩性对能量耗散的影响不可忽略。

图3 两种流动的湍动能和流线分布云图Fig.3 Cloud diagram of turbulent Kinetic energy and streamline distribution of two flows cloud diagram of velocity of two flows

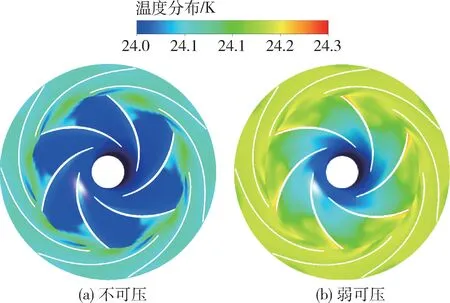

设计工况下的泵中间截面的温度分布见图4。由云图可知,两种流动模型中导叶内的平均温度高于叶轮,这是因为导叶内的平均压力高于叶轮。由图可知弱可压模型温度变化幅度更大,不可压模型液氢温度变化幅度为0.18 K,而弱可压模型液氢温度变化幅度为0.3 K。这是因为考虑弱可压缩性时通过PR方程建立了温度、压力和密度之间的关联,弱可压模型中密度变化较大,对应温度变化幅度也更大。弱可压模型的整体温度更高,对应的饱和压力更高,汽化潜热更小,更易发生空化。弱可压模型整体温度和温度变化幅度均明显高于不可压缩,说明弱可压缩性对温度变化的影响不可忽略。

图4 两种流动的温度分布图Fig.4 Cloud diagram of temperature of two flows

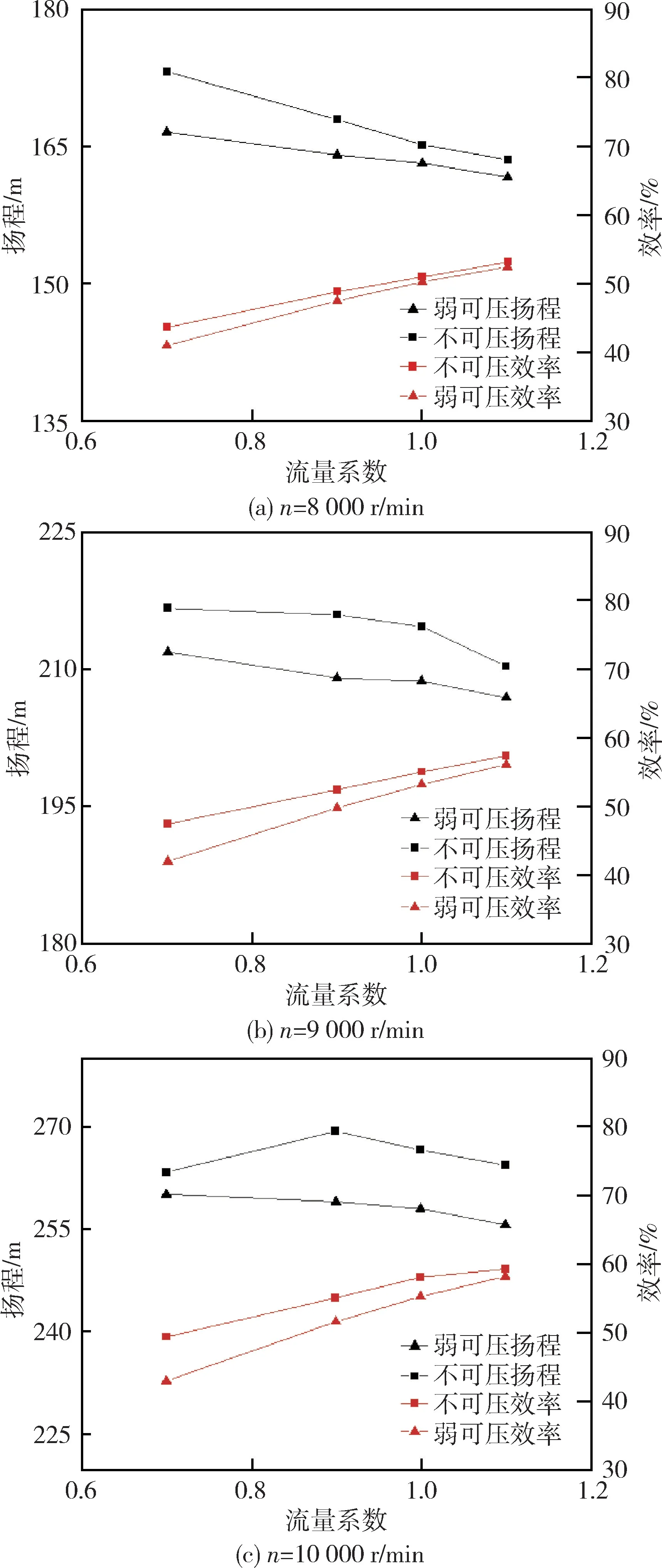

液氢输送泵的扬程由式(7)计算,泵效率由式(8)计算。根据数值模拟结果计算得到不同转速下的两种流动模型随流量变化的泵外特性曲线见图5,其中横坐标流量系数为流量与设计流量的比值。由结果可知,随着质量流量的增大,不同转速下两种流动模型的泵扬程和效率变化趋势相同。泵扬程随质量流量的增大而不断减小,泵效率随质量流量的增大呈现增大的趋势,且两种流动模型的泵效率的偏差随质量流量的增大逐渐减小。其中转速为10 000 r/min时,不可压缩流动在小流量工况存在小扬程,即驼峰现象。弱可压缩流动模型中泵的扬程和效率均整体低于不可压缩流动模型,这是因为不可压缩流动忽略密度变化,而弱可压缩流动中工质的密度随着压力的变化而改变,相应的温度、粘度等物性变化幅度较大,影响工质的流动情况、压力梯度和压力的分布情况。

图5 不同转速不同流量下两种流动外特性Fig.5 Pump performances of two flows at different speeds and different flows

式中:Pin为泵入口压力,Pout为泵出口压力,ρσ为泵进出口液氢的平均密度,ηh为水力效率,ηv为容积效率,Pd为叶轮圆盘摩擦损失,Pe为泵有用功。

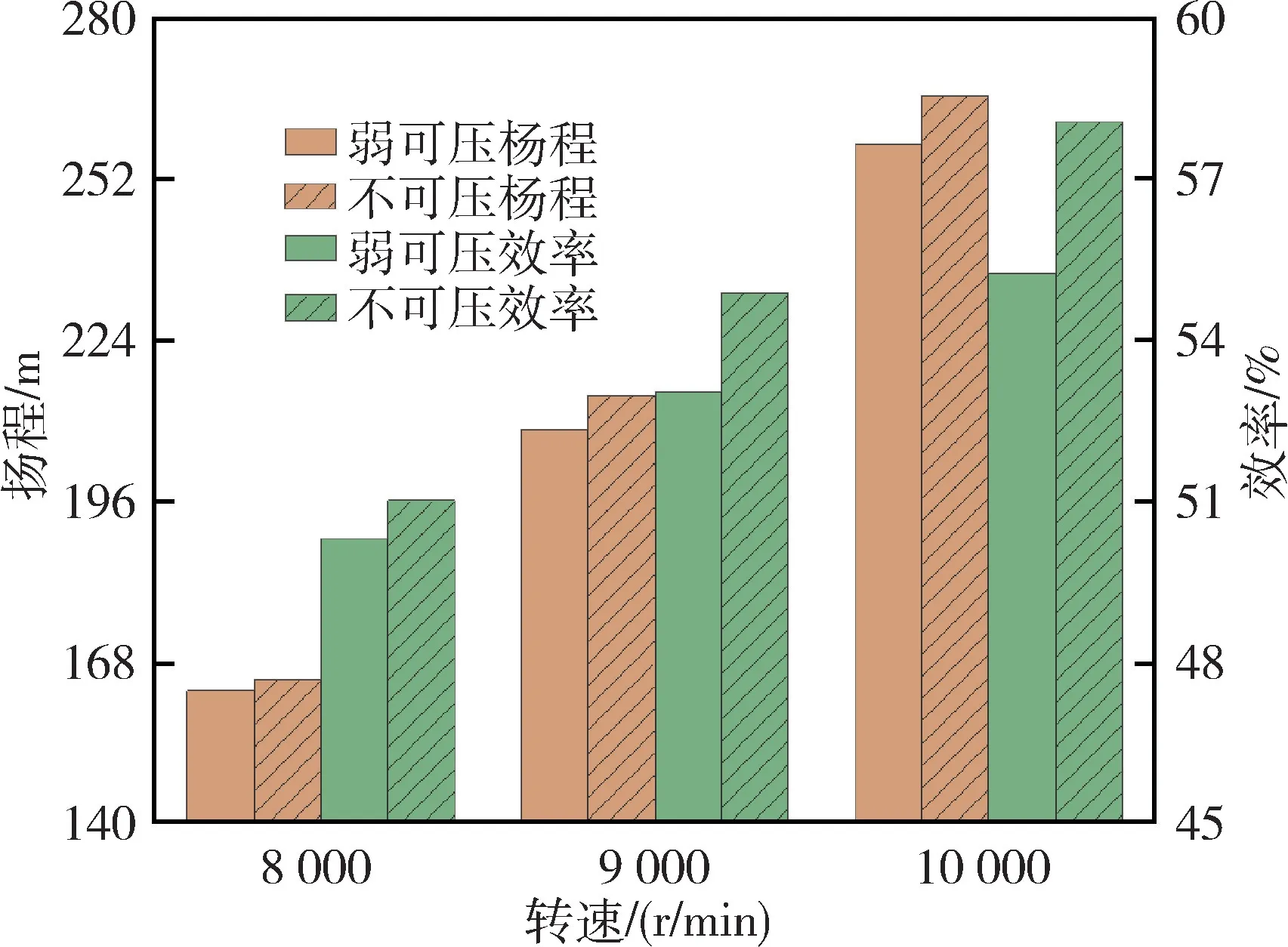

额定流量下转速增大过程中两种流动模型的泵外特性柱状图见图6。随着转速的增大,额定流量下两种流动模型的泵扬程和效率均有所增加但整体存在偏差,且该偏差的大小随着转速的增加而加剧。在n=10 000 r/min 时,两种流动模型的泵扬程和效率的偏差达到最大,其中流量系数为0.9 时存在最大扬程差10 m,流量系数为0.7 时存在最大效率差6.4%。两种流动的驼峰现象对应工况不同,泵扬程和效率变化趋势相同但整体存在偏差,说明弱可压缩流动对泵的外特性也有显著影响。

图6 额定流量下不同转速时两种流型泵外特性Fig.6 Pump performances of two flows at different speeds under rated flow

4 结论

对一台液氢低温高速离心泵进行了不同质量流量下弱可压和不可压流动的数值模拟,分析了两种流动模型下泵内流动情况和泵的整体性能,得到了以下主要结论:

(1)不同流动模型下泵内部流场中脱流、回流等现象的位置和程度有明显差异,说明液氢的弱可压缩性对流场分布有显著影响。

(2)不可压缩流动中湍动能衰减速率显著低于弱可压缩模型,说明弱可压缩性对能量耗散的影响不可忽略。

(3)弱可压模型的整体温度更高,温度变化幅度更大,更易发生空化,说明弱可压缩性对温度变化的影响不可忽略。

(4)两种流动驼峰现象对应工况不同,扬程和效率变化趋势相同但整体存在偏差,且该偏差大小随转速增加而加剧;考虑液氢弱可压缩性后泵的效率和扬程均有下降。