硫酸渣与高炉灰共还原⁃磁选回收铁试验研究①

高恩霞,钟国万,蒋 曼,崔石岩,杨培根,闫平科

(1.山东理工大学 资源与环境工程学院,山东 淄博 255049;2.山东招金科技有限公司,山东 烟台 265400;3.山东东华科技有限公司,山东 淄博 255144;4.招金矿业股份有限公司,山东 烟台 265400)

硫酸渣是硫铁矿石生产硫酸时所产生的废渣,含有丰富的铁资源(平均铁品位高达50%)[1]。目前全国硫酸渣堆存量达到上亿吨[2],是资源量大、含铁高的重要二次资源。硫酸渣粒度细、矿石性质复杂,目前常用作水泥生产的辅料[3]或与优质铁精粉混合制备烧结矿或球团矿[4],但添加量不宜过多,因此硫酸渣仍有大量堆积,损失了大量铁资源,还严重污染环境。研究表明,直接还原可以将硫酸渣中的铁矿物还原为金属铁,再经磨矿⁃磁选后得到铁品位和铁回收率超过90%、硫残余含量低于0.05%的直接还原铁[5⁃6],但该工艺使用煤作还原剂,成本较高。为促进硫酸渣直接还原⁃磁选工艺的发展和实现硫酸渣资源化利用,寻找来源广泛、价格低廉的还原剂有重要意义。

高炉灰作为高炉炼铁工序产生的富含铁、碳资源的固体废物,可作为铁矿石直接还原⁃磁选工艺的还原剂[7⁃9],但目前鲜有其作为硫酸渣直接还原⁃磁选工艺还原剂的相关研究。本文以硫酸渣为原料、高炉灰为还原剂,验证硫酸渣与高炉灰共还原⁃磁选回收铁工艺的可行性,以期获得铁品位和铁回收率均大于90%的直接还原铁,为硫酸渣和高炉灰资源的综合利用提供技术支撑。

1 试验原料、设备及方法

1.1 试验原料

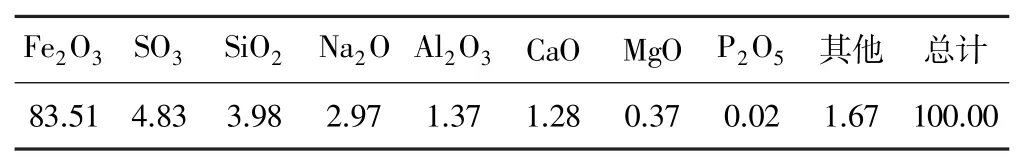

试验用硫酸渣取自山东省招远市某硫酸生产线,主要化学成分分析结果如表1所示。渣中Fe2O3品位较高,具有回收价值;SO3、SiO2、Na2O含量也较高,其他元素含量较少。

表1 硫酸渣主要化学成分分析结果(质量分数) %

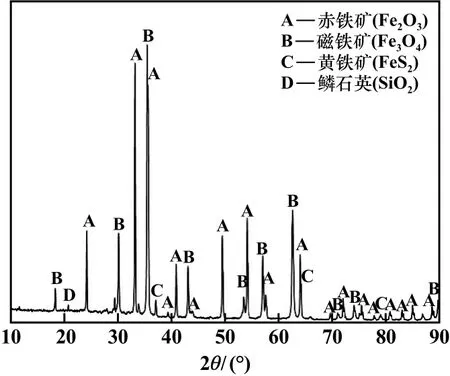

硫酸渣XRD图谱如图1所示。其中铁主要以赤铁矿和磁铁矿的形式存在,还含有少量黄铁矿;脉石主要为鳞石英,但含量较少。

图1 硫酸渣XRD图谱

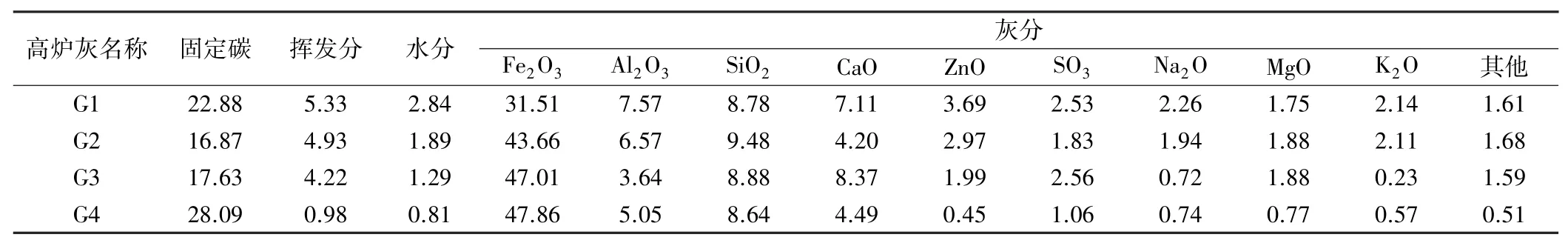

试验用高炉灰取自山东某钢铁企业(G1和G2)和甘肃某钢铁企业(G3和G4),4种高炉灰工业性质分析结果见表2。由表2可知,4种高炉灰中铁品位较高,均具有回收价值。4种高炉灰中均含有一定量固定碳,可以作为硫酸渣与高炉灰共还原⁃磁选工艺的还原剂;但其中固定碳、挥发分和灰分含量不同,尤其是灰分中各元素组成差异巨大,对共还原过程中铁矿物的还原和金属铁颗粒的长大有可能产生不同影响。因此,有必要对4种高炉灰作为硫酸渣与高炉灰共还原⁃磁选回收铁的工艺参数进行研究。

表2 试验用高炉灰工业性质分析结果(质量分数) %

1.2 试验设备

试验所用主要设备为SX⁃10⁃13马弗炉、RK/BK三辊四筒智能棒磨机和CXG⁃99磁选管。

1.3 试验原理及方法

试验原理:直接还原是指铁矿石或含铁氧化物在还原气氛、低于熔化温度下被还原成金属产品的炼铁过程,在此过程中铁矿石的还原历程为:Fe2O3→Fe3O4→FeO→Fe[10];其产物为直接还原铁(简称还原铁,DRI),具有成分稳定、含碳量低(<2%)、孔隙率高、金属化率和全铁含量高、有害杂质含量低的优点,是电炉炼钢的理想原料[11⁃12]。本文中,硫酸渣与高炉灰中的铁氧化物可以被高炉灰中的碳还原为金属铁,经磨矿⁃磁选后铁被富集,得到铁品位高的直接还原铁。

试验方法:将硫酸渣与高炉灰按比例(质量比)混匀后装入石墨坩埚,再在表面覆盖一定质量同种高炉灰,并盖上坩埚盖,以营造良好的还原气氛。将马弗炉升温,待炉内温度升至指定温度后,将石墨坩埚置于炉中,经过指定时间后取出,焙烧产物自然冷却后进行一段磨矿⁃磁选,所得磁性产品即为直接还原铁。

评价指标:以还原铁指标(铁品位和铁回收率)作为硫酸渣与高炉灰共还原⁃磁选的评价指标,其中铁回收率计算时考虑硫酸渣和高炉灰(包括混匀和表面覆盖时所用高炉灰)中的铁,计算方法如下:

式中R为还原铁铁回收率,%;m1、m2、m3和m4分别为硫酸渣、混匀时用高炉灰、表面覆盖时用高炉灰和还原铁质量,g;α1、α2和β分别为硫酸渣、高炉灰和还原铁中铁品位,%。

2 试验结果与讨论

2.1 高炉灰种类及用量对还原铁指标的影响

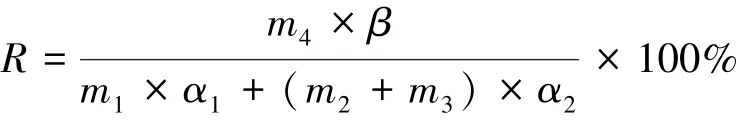

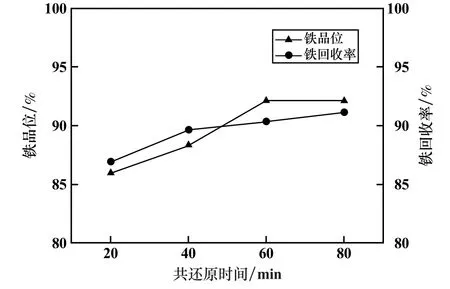

在铁矿物直接还原过程中,还原剂种类及用量、还原温度和还原时间等还原条件均会影响所得还原铁品位和回收率。为研究还原剂对硫酸渣与高炉灰共还原⁃磁选工艺的影响,进行了高炉灰种类及用量对还原铁指标的影响研究,其中共还原温度1 200℃,共还原时间60 min,磨矿细度-74 μm粒级占52.34%,弱磁选磁场强度0.10 T,结果如图2所示。从图2可以看出,在试验用量范围内,共还原⁃磁选工艺所得还原铁中铁品位均大于80%,由此可知,高炉灰可以作为该工艺的还原剂,充分利用其中碳资源的还原性,高效回收硫酸渣与高炉灰中的铁资源。从图2还可以看到,不同种类和用量高炉灰对还原铁指标的影响不同。以G1为还原剂时,随还原剂用量增加,还原铁中铁品位逐渐降低,铁回收率则逐渐升高,铁品位与铁回收率不可兼得;G1用量10%时,还原铁铁品位较高,达到90.46%,但此时铁回收率低,仅为65.47%;G1用量70%时,还原铁回收率达到83.28%,但此时铁品位仅83.87%;综合考虑,G1用量50%时,还原铁指标较好,其铁品位和铁回收率分别为86.11%和80.26%,但未达到试验预期目标。以G2为还原剂时,随还原剂用量增加,还原铁中铁品位和铁回收率的变化规律与以G1为还原剂时相同,G2用量10%时,还原铁品位较高,但铁回收率低,铁品位和铁回收率分别为91.30%和74.38%;G2用量70%时,还原铁回收率达到88.71%,但此时铁品位仅82.31%;G2用量60%时可得到铁品位和铁回收率分别为85.23%和87.94%的还原铁,指标较好,但仍未达到试验预期目标。以G3为还原剂时,随还原剂用量增加,还原铁中铁品位逐渐降低,G3用量由10%增加至70%时,还原铁品位由86.15%降低至81.89%;G3用量由30%增加至50%时铁回收率由65.05%升高至84.96%,继续增加G3用量至70%,铁回收率变化较小,在86%左右波动;G3用量50%时,还原铁指标较好,此时铁品位84.26%、铁回收率84.96%,但未达到预期目标。以G4为还原剂时,随还原剂用量增加,还原铁中铁品位先升高后降低,铁回收率先升高后基本不变;G4用量为10%时,还原铁中铁品位和铁回收率分别为83.31%和58.69%;增加G4用量至50%时,还原铁品位和铁回收率分别为92.19%和90.39%,均达到试验预期目标,还原铁指标较好;继续增加G4用量,铁品位下降,铁回收率基本不变,尤其是G4用量70%时,铁品位下降至85.87%,指标变差。因此,以G4为还原剂、用量50%时,可达到试验预期目标。

图2 高炉灰种类及用量对还原铁指标的影响

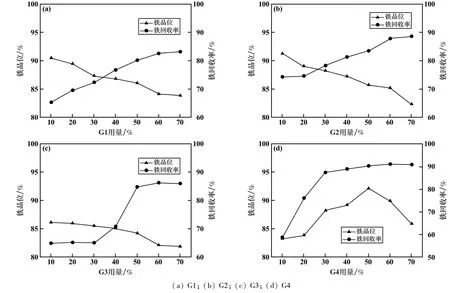

将4种高炉灰用于硫酸渣与高炉灰共还原⁃磁选工艺的最佳用量及所得还原铁指标进行对比,结果如表3所示。由表3可知,不同种类高炉灰为还原剂时取得最佳还原铁指标的用量不同,且得到的还原铁指标差异较大。考虑到G4的效果较好,且在未优化条件下已经能够实现铁品位和铁回收率均大于90%,以下以G4为还原剂、用量50%,考察共还原温度、共还原时间及磨选条件对还原铁指标的影响,确定最佳工艺条件。

表3 4种高炉灰为还原剂时最佳用量及所得还原铁指标

2.2 共还原温度对还原铁指标的影响

在铁矿石直接还原过程中,还原温度的高低影响还原铁指标,还原温度过低时还原反应无法充分进行,但还原温度过高时焙烧体系中产生过多的液相也会阻碍铁矿物的还原。以G4为还原剂、用量50%,共还原时间60 min,磨矿细度-74 μm粒级占52.34%,弱磁选磁场强度0.10 T,共还原温度对还原铁指标的影响如图3所示。由图3可知,在试验范围内,随共还原温度升高,还原铁中铁品位和铁回收率均上升,共还原效果得到优化。共还原温度由1 100℃升高到1 200℃时,还原铁中铁品位由85.86%升高到92.19%,铁回收率由87.48%升高至90.39%。继续升高温度,还原铁中铁品位和铁回收率基本保持不变。确定适宜的共还原温度为1 200℃。

图3 共还原温度对还原铁指标的影响

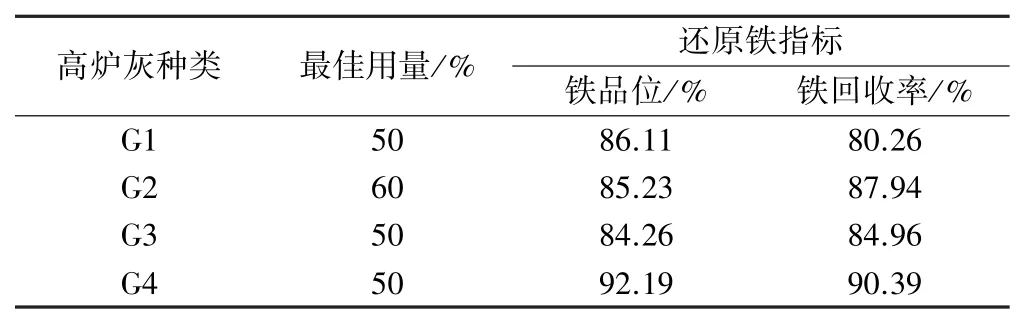

2.3 共还原时间对还原铁指标的影响

铁矿石直接还原过程中,还原气体的扩散、铁矿物的还原和金属铁颗粒的聚集长大均需要一定时间,还原时间的长短对所得还原铁指标有直接影响。共还原温度1 200℃,其他条件不变,共还原时间对还原铁指标的影响如图4所示。由图4可知,在试验范围内,延长共还原时间,还原铁中铁品位和铁回收率逐渐增加。共还原时间20 min时,还原铁中铁品位仅85.97%,铁回收率仅86.93%;延长共还原时间至60 min时,共还原效果较好,还原铁中铁品位达到92.19%,铁回收率达到90.39%;继续延长共还原时间,铁品位和铁回收率基本不变。确定适宜的共还原时间为60 min。

图4 共还原时间对还原铁指标的影响

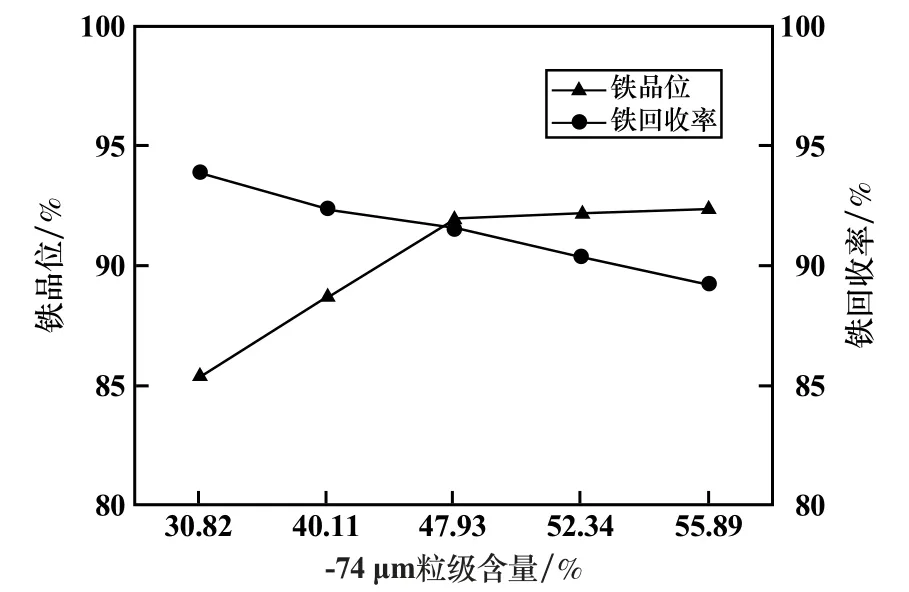

2.4 磨矿细度对还原铁指标的影响

共还原时间60 min,其他条件不变,磨矿细度对还原铁指标的影响见图5。由图5可知,在一定范围内,增加磨矿细度(磨矿产品中-74 μm含量),还原铁中铁品位逐渐增加,但铁回收率逐渐降低。磨矿细度-74 μm粒级含量由30.82%增加至47.93%,铁品位由85.35%提高至91.96%,铁回收率由93.89%降低至91.62%;继续增加磨矿细度至-74 μm粒级含量55.89%,铁品位仅增加了0.43个百分点,但铁回收率降低了2.38个百分点,还原铁指标变差。综合考虑,确定磨矿细度为-74 μm粒级含量47.93%,此时还原铁中铁品位和铁回收率分别为91.96%和91.62%。

图5 磨矿细度对还原铁指标的影响

2.5 磁场强度对还原铁指标的影响

磨矿细度-74 μm粒级含量47.93%,其他条件不变,磁场强度对还原铁指标的影响见图6。由图6可知,在试验范围内,增加磁选磁场强度,还原铁中铁品位先逐渐降低后基本不变,铁回收率先逐渐增加后基本不变,磁场强度由0.05 T提高至0.10 T,还原铁中铁品位由93.83%降低至91.96%,铁回收率由85.12%增加至91.62%,继续增加磁场强度,铁品位下降,但保持在90%以上,铁回收率增幅较小,保持在91%左右。确定适宜的磁场强度为0.10 T。

图6 磁场强度对还原铁指标的影响

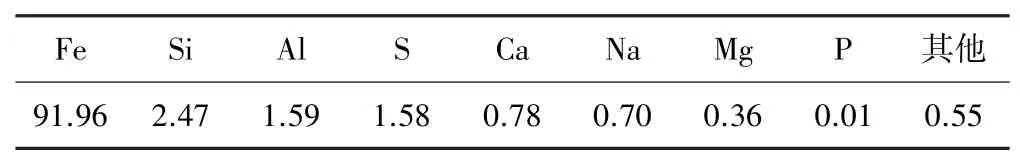

2.6 综合试验

通过单因素试验,得到硫酸渣与高炉灰共还原⁃磁选优化工艺为:G4用量50%、还原温度1 200℃、还原时间60 min、磨矿细度-74 μm粒级占47.93%,磁场强度0.10 T,对此条件下所得还原铁进行了化学成分分析,结果见表4。由表4可知,硫酸渣与高炉灰共还原⁃磁选所得还原铁中除金属铁外,主要杂质元素为Si、Al和S,P含量较低,仅为0.01%,S含量较高,为1.58%,此类还原铁可直接用于冶炼硫系易切削钢[13]。此外,为扩大此类还原铁的应用范围,必须降低其中的S含量,后续将继续开展相关研究。

表4 还原铁主要化学成分分析结果(质量分数) %

3 结 论

1)高炉灰可以作为硫酸渣与高炉灰共还原⁃磁选工艺的还原剂,充分利用其中的碳资源,高效回收硫酸渣和高炉灰中的铁资源。

2)在硫酸渣与高炉灰共还原⁃磁选工艺中,高炉灰种类及用量对共还原效果有影响,不同种类高炉灰的最佳用量及所得还原铁指标差异较大,在试验范围内,G4为还原剂时得到的还原铁指标较好。

3)共还原温度、共还原时间、磨矿细度及磁场强度对硫酸渣与高炉灰共还原⁃磁选所得还原铁指标有影响,在G4用量50%、共还原温度1 200℃、共还原时间60 min、磨矿细度-74 μm粒级占47.93%、磁场强度0.10 T时,可得到铁品位、铁回收率、S含量和P含量分别为91.96%、91.62%、1.58%、0.01%的还原铁。