基于核磁共振检测的小麦干燥特性实验研究

尹少武,卢世杰,代亚男,贾 超,王 立,童莉葛

(北京科技大学能源与环境工程学院1,北京 100083) (北京科技大学冶金工业节能减排北京市重点实验室2,北京 100083)

小麦是与人类生产、生活息息相关的谷物。新收获的小麦由于含水率较高,需要经干燥处理至安全含水率(Mc=13%)以确保长期储存[1,2]。谷物颗粒在干燥期间有两个阶段:恒速干燥阶段和降速干燥阶段,最终谷物颗粒的含水率将趋于基本稳定的状态[3]。谷物的干燥过程以去除自由水、颗粒内部物理结合水以及化学结合水为目的。干燥期间,谷物颗粒的干燥包括从表皮到内部的热传递和水分从小麦颗粒的内部到外部的质量传递,这是一个十分复杂的过程。起主要作用的是水分的质量传递,是一个湿扩散过程[4],湿扩散过程的动力取决于水分从内部向表面扩散过程中的湿分梯度。

谷物颗粒干燥过程中,湿扩散中湿分梯度较大会增大谷物颗粒内应力,进而增加了谷物颗粒的爆腰和破裂现象,导致谷物颗粒品质的降低[5,6]。在干燥中引入一段缓苏过程,即谷物颗粒干燥一段时间后保持一定温度静置一段时间。缓苏过程可以平缓或消除较高干燥速率下形成的高湿分梯度,减缓谷物颗粒内应力,减少颗粒的爆腰破裂现象,提高产品的品质[7]。缓苏温度越高,平缓湿分梯度所需时间越短。Don等[8]研究表明,在50 ℃下进行120 min的缓苏过程可以在干燥过程中将水分梯度降低80%。Elbert等[9]研究发现,谷物质量与干燥温度成反比,与缓苏持续时间成正比。Jia等[10]研究表明,缓苏过程可以增加小麦干燥的均匀性。刘远晓等[11]指出适宜的热处理方式对提高小麦储藏的稳定性和改善小麦的品质具有积极的作用,杨国峰等[12]指出缓苏能够促进干燥后稻谷的爆腰率降低,提高整精米率。杨振鹭等[13]研究发现缓苏作用可缩减胡萝卜干燥时长。可见,高含水率谷物颗粒不推荐采用单级干燥方法干燥至安全含水率;在干燥过程中采用变温干燥的方式,加入缓苏过程、降低温度可以对谷物颗粒的干燥产生积极影响,改善产品质量;同时干燥温度降低利于降低能耗。

核磁共振技术(NMR)因其具有高精度、灵敏度和无损检测的优点,已经广泛用于探究小麦、玉米等各种农产品内部水分的变化特性。周静宜等[14]通过低场核磁共振分析了热风干燥温度对糯玉米籽粒水分含量和迁移变化的影响,任广跃等[15]通过低场核磁探究了玉米干燥过程中内部水分变化规律。陈文玉等[16,17]也将核磁共振无损检测技术应用于澳洲坚果含水率检测中;还有研究将核磁共振技术应用在干燥猕猴桃切片时含水率检测和花生干燥过程中含水率的检测[18-20]。牟红梅等[21]应用核磁共振检测小麦灌浆过程籽粒水分变化。核磁共振检测技术在面条、牛乳等食品加工过程中也有应用[22-24]。由此可见核磁共振检测技术已经成为研究农作物干燥过程中水分变化特性的理想选择。根据检测结果中横向弛豫时间(T2)信号峰位置差异可将干燥物料中水分分为不同的结合形式。Shao等[25]和要世瑾等[26]将生物产品中的水分分类为液泡,细胞质和细胞外水等,并解释了干燥过程中不同水分类型与细胞结构变化的关系。然而,他们的分类方法很难解释湿度类型与所获得的光谱峰值位置之间的关系。峰的位置反映了氢原子核的结合强度(1H),可将水分划分为强结合水、弱结合水、自由水等。这种反应氢原子核结合强度的水分分类方式因其成熟的理论基础得到了广泛的应用,不仅可以管理不同水分结合类型的转化,还可以确定干燥过程中每种水组分的动态特征。

通过进行干燥箱小麦干燥实验,利用核磁共振技术检测小麦颗粒干燥过程中水分的变化,根据T2特征信号峰位置变化确定干燥过程中各种水组分的动态特性,分析小麦颗粒内水分扩散机理以及温度因素的影响;并通过厚层横流式干燥系统进一步探究干燥温度、穿透风速以及缓苏过程的加入对厚层小麦干燥特性的影响,以获得一种有效、均匀干燥新鲜小麦的方法。

1 原料与方法

1.1 原料

从新鲜小麦(品种:龙麦21)麦穗中手工剥离取一定质量小麦颗粒,平均分成3组,测量初始干基含水率分别为:51.50%、51.30%、51.36%,不同组小麦颗粒干基含水率相差不大,用做干燥箱小麦干燥实验原料。取9组同品种返湿小麦,测量初始干基含水率分别为:47.27%、44.26%、48.02%、47.27%、47.95%、47.94%、48.01%、47.91%、47.98%,用作厚层横流式干燥系统实验原料,前5组做干燥过程中干燥条件不变的稳定干燥实验,后4组做干燥过程中干燥温度变化的缓苏干燥实验。

1.2 实验装置

干燥箱小麦干燥实验所用干燥装置为DHG-9053A 型电热恒温鼓风干燥箱,内部尺寸为420 mm×350 mm×350 mm。温度测量点和小麦样品之间的距离为1 cm。风扇强制对流,干燥室内的空气温度波动小于1 ℃。

数字电子天平测定水分损失,测量范围为0~220 g,精度为±0.1 mg。用于干基含水率检测计算。

低场核磁共振(Low Field-Nuclear Magnetic Resonance, LF-NMR)分析小麦样品横向弛豫时间(T2)。设置磁场强度为0.5 T,中心共振频率约为21 MHz,温度为32 ℃。使用Carr-Purcell-Meiboom-Gill(CPMG)脉冲序列测量小麦横向弛豫时间T2,其中在90°和180°的脉冲之间具有8次扫描,4 000次回波和200 μs。使用仪器自带程序将LF-NMR弛豫曲线拟合为多指数模型。

厚层干燥技术是小型干燥设备中较为常用的干燥方法,本实验采用厚层横流式干燥系统如图1所示,该系统干燥室有前后2个风室、6个通风仓、5个物料仓。实线代表实心板,虚线代表多孔板,多孔板开孔孔径为 2 mm,干燥室内插入温湿度传感器进行实时检测。

注:①②③为取样位置。图1 厚层横流式干燥系统

1.3 实验过程

干燥箱小麦干燥实验,干燥箱开启预热约60 min,确保实验之前其内部环境达到稳态条件。将新鲜小麦样品置于干燥箱中的不锈钢网上均匀地铺展成单层。通过电子天平快速称重,定期测定干燥过程中小麦的水分损失。通过CPMG脉冲实验测量样品的横向弛豫时间(T2)5次,随后将样品放回干燥箱中。LF-NMR实验和称重过程需要2.5~3 min。测量时间尽量快,以降低测量过程中小麦颗粒散热的影响,使测量过程中小麦的含水率保持不变。小麦颗粒干基含水率降至约13%时,干燥结束。干燥方案如表1所示。

表1 干燥箱小麦干燥实验方案

厚层横流式干燥实验所需小麦数量较大,小麦收获期固定,新鲜小麦不易储存,实验室存储小麦为干燥状态,为实现实验室干燥新鲜小麦,需先进行干燥态小麦返湿实验。将干燥的小麦颗粒用水浸泡一定时间,再将小麦阴干一定时间,通过调整浸泡与阴干时长,进行多组对照实验,检测其干基含水率,在横流式干燥箱中进行薄层干燥实验,温度设定70 ℃,小麦厚度不超过5 mm,与同条件下新鲜小麦干燥特性进行对比。

厚层横流式干燥实验,首先调节入风口速度使物料仓穿透风速稳定,调节加热温度,预热1 h。选取2号物料仓为小麦颗粒干燥仓室,装满返湿小麦颗粒,质量约为5 kg,进行小麦干燥实验。干燥过程中定时取样,用电子天平迅速称取样品质量,并进行绝干,结合绝干后样品质量计算小麦颗粒干基含水率。当小麦干基含水率降至13%以下时,停止干燥。稳定干燥实验,定时取样时间间隔25 min,取样区域如图1b所示,干燥方案如表2所示。缓苏干燥实验,定时取样时间间隔20 min,取样位置相同,干燥方案如表3所示。

表2 厚层横流式稳定干燥实验方案

表3 厚层横流式缓苏干燥实验方案

1.4 分析方法

干基含水率MSC为湿物料中的水分与绝干湿物料量的比值,如式(1)所示。

(1)

干燥过程中每种结合形式水分变化速率D2n定义为干燥过程中单位时间内某一结合形式水分峰面积变化量与总水分初始峰面积的比值,如式(2)所示,其中n取1、2、3、4。

(2)

式中:S2n,i为第i次测试获得的结合形式为T2n水分的峰面积,无量纲;S2n,i+1为第i+1次测试获得的结合形式水分为T2n水分的峰面积;S0为初次测试获得的T2的总峰面积,无量纲;ti为相邻2次核磁共振测试时间间隔;i为测试次数。

干燥结束时小麦干燥均匀度ΔW定义为物料仓内3个取样点小麦干基含水率最大值Wmax与最小值Wmin之差,如式(3)所示,均匀度越小,说明干燥仓各区域干燥效果越相近,整体干燥效果越好;干燥过程中小麦颗粒平均干基含水率Wavg为物料仓3个取样点干基含水率的算术平均值,如式(4)所示,其中Wz为各取样点干基含水率,z取1、2、3,x取3。

ΔW=Wmax-Wmin

(3)

(4)

a=mi/m

(5)

式中:a为爆腰率/%;mi为表面存在裂纹和已经破碎的小麦质量/g。

2 干燥箱小麦干燥实验结果分析

2.1 小麦含水量与信号量的关系

小麦在不同干燥温度下干燥特性曲线如图2所示,较高的干燥温度可加速水分从小麦颗粒中流失,因此高温下干燥速率较高。各温度干燥过程中,各检测时刻小麦干基含水率与初始干基含水率之比和各检测时刻T2峰面积与初始峰面积之比的比值,经线性拟合后,各拟合曲线斜率为1时,相关系数R2最低达到87.8%(60 ℃);另外两组温度下R2均达到90%以上,且此两组拟合曲线重合,该线性特征表明T2的信号量可代表小麦含水率。

图2 60、70、80干燥温度下的小麦干燥特性曲线

2.2 T2特征峰的标定

使用MultiExp Inv Analysis程序将LF-NMR弛豫曲线拟合为多指数模型分峰,通过观察所有检测得出的特征峰曲线,选取具有代表性的初始状态即干基含水率约51%,中期状态即干基含水率20%与干燥结束状态即干基含水率约13%时小麦恒温干燥过程中特征峰T2曲线,来展示干燥进行中曲线变化规律,如图3所示。

图3 小麦干燥过程中T2特征峰曲线

在干基含水率为20%时,出现4个峰,根据前人经验将小麦颗粒内水分划分为4种类型:化合水(T21),强结合水(T22),弱结合水(T23)和自由水(T24)。其中化合水(T21)的横向时间为0~1 ms,强结合水(T22)的横向弛豫时间为1~10 ms,弱结合水(T23)的横向弛豫时间为10~100 ms,自由水(T24)的横向弛豫时间为100~1 000 ms。化合水和强结合水与小麦颗粒内大分子发生较强化学相互作用,比其他结合形式水分更难从小麦颗粒中去除。

干燥初始阶段,1~10 ms与10~100 ms的峰通常叠加在一起,经分缝拟合后计算出各自的峰位和峰面积,在干燥中期出现4个峰。随着干燥的进行,曲线最高峰在降低,与横轴围成的面积也在减小,表示水分在不断散失;同时整个曲线在不断向左移动,表示各结合形式水分迁移方向主要发生在1 000 ms向0.1 ms,即T24向T23、T23向T22,T22向T21方向的水分迁移;通过时间比较,发现温度越高,水分散失越快,曲线左移越快;而反方向迁移和各结合水之间也可能发生在迁移现象。

2.3 干燥前后4种水分的比较

在60、70、80 ℃干燥温度下,通过分析对比小麦颗粒在干燥过程始末的不同结合形式水分的峰面积S2n与初始总水分峰面积S0的比值。发现在干燥开始前,T22所占总水分比例最大,其次是T21,而T23和T24占总水分比例很低,几乎可以忽略不计。考虑到干燥结束时T22的下降比例,故T22是干燥过程中水分散失的主要来源,干燥结束时T22的下降比例达70%。

2.4 干燥过程中各不同结合形式水分的动态特性

干燥过程中4种结合形式水分在不同温度下的动态特性由其变化速率D2n确定,通过式(2)计算获得图4。D2n表示结合形式为T2n的水分的减少和增加。T22是干燥过程中失水的主要来源,其次是T21。因此找出T21与T22的迁移规律尤为重要。

所以,当你拿起笔在文件上画圈时,不必和阿Q比画得圆不圆,关键是画得对不对,该不该画。那些出于私欲的胡乱画圈,会把你画到阿鼻地狱的,切记,切记!

由图4可知,干基含水率在50%~30%、30%~20%、20%~13%时,各温度下各结合形式水分变化速率表现出相近的变化趋势。将干基含水率从50%降至30%这段时间定义为干燥前期,将30%~20%定义为干燥中期,将20%~13%定义为干燥后期。

图4a所示,干燥过程中D21在0值上下处于不稳定的正负值波动状态,整体呈现干燥前期小波动,中期大波动,后期小波动。这种波动体现T21的含量在减少与增加之间变化,表明T21与T22、T23、T24中一种或几种分子相互之间不断进行着水分的迁移与转换。随着干燥的进行,水分的散失在时刻发生,含量逐渐减小,最终波动变小。在干燥前中期,70 ℃时波动最大,80 ℃次之,60 ℃较小;后期70 ℃与60 ℃波动幅度相似,80 ℃较大;70 ℃时的T21水分变化率最大值发生在干基含水率为28.68%时,较80 ℃(28.65%)略微提前,较60 ℃(20.52%)大幅提前。3种温度下最大T21水分变化率都发生在干燥中期范围内。

图4 干燥过程中不同温度下各结合形式水分的变化率D2n变化曲线

T22在小麦颗粒中含量最大,变化情况如图4b所示。3种温度下,D22在干燥前期为正值,并处于减小趋势,所以前期水分减少速率逐渐减小;干燥中期呈现较大正负波动,说明中期开始发生明显的与其他结合形式水分相互迁移转换的现象,与T21中期发生较大波动相照应;后期随着干燥进行,波动逐渐减小,迁移现象减弱,水分散失速率也逐渐减小。在干燥前期,80 ℃时D22值较70、60 ℃大,T22水分减少速率较快,这是因为高温条件下水分减少必然较快。在中期,70 ℃时D22值较大波动状态提前于80、60 ℃,这与D21的变化相对应。在干燥后期,80 ℃的D22值正负波动则明显大于70、60 ℃;后两者温度的D22值变化相似,且基本处于正值状态。T23、T24两种水分变化速率如图4c和图4d所示,干燥开始后,D24由正变为负,D23由负变为正,发生着T24水分向T23水分的迁移转换活动。但因为含量较少,不同温度下的区别较小。

因此,小麦干燥过程中,T21与T22之间相互发生着水分的迁移现象,T23与T24之间相互发生着迁移现象。80 ℃下D22值较70、60 ℃大,干燥速率快;但70 ℃下,T21、T22水分变化波动早于80 ℃和60 ℃,暗示T21与T22两种水分的转换与迁移提前进行,这种迁移作用能够平衡小麦内不同结合形式水分散失速率不均的现象,有利于提高小麦品质,减少爆腰率,故而在70 ℃下干燥小麦更为有利;在干燥后期,60 ℃与70 ℃的水分变化速率相似,故而后期可采用60 ℃进行干燥,一方面降温进行缓苏干燥可以改善小麦颗粒的品质,另一方面降低温度利于降低能耗。

3 厚层横流式小麦干燥实验结果分析

3.1 薄层小麦返湿干燥实验小麦干燥特性对比分析

小麦返湿采取浸泡阴干法,通过调整干燥状态的小麦再浸泡时长与阴干时长,进行多组与新鲜小麦对比干燥实验,发现浸泡24 h,再阴干3 h的返湿小麦干燥特性曲线与新鲜小麦干燥特性曲线最为相似,最接近新鲜小麦的干燥特性。因此使用浸泡24 h,阴干3 h返湿小麦做厚层干燥实验。

3.2 厚层横流式系统稳定干燥实验小麦干燥特性因素分析

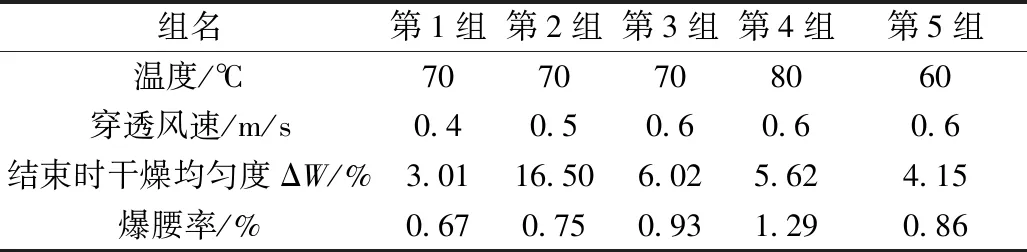

利用厚层横流式干燥系统对小麦进行不同温度、不同风速的干燥实验,分析温度、风速对干燥均匀度以及小麦爆腰率的影响。实验方案如表2所示。分别利用式3、式5计算小麦干燥均匀度和爆腰率,计算结果如表4所示。

表4 厚层横流式稳定干燥实验结果

分析表4数据,发现温度、穿透风速对小麦干燥均匀度、小麦爆腰率影响显著。由第1、2、3组小麦干燥均匀度和爆腰率计算结果可知,在同一温度70 ℃下干燥,当穿透风速为0.6 m/s时,爆腰率最大,且干燥均匀度过高,为6.02%;而当穿透风速为0.4 m/s时,干燥均匀度最低,仅为3.01%,且爆腰率也最低;可见0.4 m/s更适合干燥小麦。对比第3、4、5组计算结果可知,同一穿透风速下,升高温度使得小麦爆腰率增大,小麦品质降低。可见,适宜的干燥温度和穿透风速对干燥小麦的均匀度和爆腰率的降低具有促进作用。对比5组实验结果,第1组即温度为70 ℃、穿透风速为0.4 m/s时,小麦干燥均匀度和爆腰率最低,分别为3.01%和0.67%,此条件下干燥小麦品质较优。将第1组小麦颗粒进行检测,其蛋白质质量分数为13.4%,符合GB/T 17320—1998《国家专用小麦品种品质标准》规定的中筋小麦籽粒蛋白质质量分数不小于13%的标准。

3.3 厚层横流式系统缓苏干燥实验小麦干燥特性因素分析

谷物干燥过程中加入缓苏,利用低温气流将前期高温干燥下的高温小麦积攒的热量置换出来,用于干燥其他小麦颗粒以及平衡小麦颗粒内外热量不均和各结合形式水分散失速率不均,使小麦颗粒呈现内部向表面传热特性,同时,小麦颗粒内部含湿量高于表面含湿量,使水分从内部向表面迁移并蒸发。干燥后期温度从70 ℃降至60 ℃并不会显著影响干燥速率;干燥温度降低可以改善小麦颗粒爆腰率,且最优干燥条件为温度70 ℃,穿透风速0.4 m/s。按照表3所示实验方案进行缓苏干燥实验,干燥至70 min时,相同条件下,各实验组干燥仓各区域小麦颗粒平均干基含水率为20%左右,干燥均匀度为9%左右,处于干燥中期结束时刻,定义为缓苏干燥实验第1阶段,之后开始进行降温,进行缓苏干燥。计算结果如表5所示。

表5 厚层横流式缓苏干燥实验结果

通过对比第1、2组数据可知,缓苏温度从27 ℃提升到50 ℃,干燥结束时平均干基含水率基本相同,干燥均匀度基本一致,但干燥时长减少了10 min。分析第2、3组数据可知,继续提升缓苏温度到60 ℃,干燥特性曲线无明显变化,但第3组实验,干燥时间减少了5 min,干燥均匀度从第2组的2.99%增加到4.89%,干燥均匀性降低,干燥整体效果变差。可见提升缓苏干燥温度,可以减少干燥时长;但一定程度上影响了干燥均匀性。通过对比第2、4组数据可知,增加缓苏时长对降低干燥均匀度,改善干燥均匀性影响不大。可见,在干燥过程中,加入适宜温度,合适时长的缓苏过程能够降低干燥均匀度,改善干燥均匀性,同时缓苏过程温度降低也有利于降低能耗。本研究厚层横流式干燥系统最佳干燥方案为缓苏干燥第2组方案,穿透风速0.4 m/s,第1阶段使用70 ℃干燥;第2阶段用50 ℃干燥,第3阶段用70 ℃干燥直至结束。

4 结论

进行干燥箱小麦干燥实验,利用LF-NMR测量小麦颗粒的T2特征峰,探究小麦干燥过程在内部水分迁移活动规律;通过厚层横流式干燥系统验证干燥箱实验结果,并进一步探究和分析实际小麦干燥过程中温度、穿透风速以及缓苏过程对小麦颗粒水分变化规律的影响。

核磁共振检测分析结果显示,在干燥过程中各结合形式水分之间发生相互迁移与转换,且总趋势为向T21方向迁移。T22是干燥过程中水分流失的主要来源。80 ℃下D22值较70、60 ℃大,干燥速率快;但70 ℃下,T21、T22水分变化率波动早于80 ℃和60 ℃,两种水分的转换与迁移提前进行,平衡小麦内不同结合形式水分散失速率不均的现象,利于提高小麦品质,减少爆腰率;在干燥后期,60 ℃与70 ℃的水分变化速率相似;故而干燥前中期用70 ℃,后期可降低温度以降低能耗。通过厚层横流式小麦干燥实验,发现适宜的干燥温度、穿透风速和缓苏时长能够降低干燥小麦的均匀度和爆腰率,改善小麦的品质,最佳干燥方案为缓苏干燥,穿透风速0.4 m/s,第1阶段即干基含水率高于20%时的干燥前中期使用70 ℃干燥;第2阶段用50 ℃干燥,第3阶段用70 ℃干燥直至结束。

小麦干燥过程中,强结合水是水分散失的主要来源;各结合形式水分迁移总体方向是向化合水T21方向,干燥前中期70 ℃有益于化合水T21和强结合水T22的迁移、散失。在厚层横流式小麦干燥过程,最佳干燥方案为70 ℃~50 ℃~70 ℃的缓苏干燥方案,穿透风速为0.4 m/s。相对于70 ℃恒温干燥,缓苏干燥方案小麦干燥均匀性和小麦品质较好。