免耕播种机浅旋清茬斜置式防堵装置设计与试验

姚文燕 赵殿报 苗河泉 崔培德 魏懋健 刁培松

(山东理工大学农业工程与食品科学学院, 淄博 255049)

0 引言

小麦玉米接茬轮作是黄淮海地区主要的种植模式,近年来随着保护性耕作技术的推广和应用,对玉米免耕播种机具提出了更高的要求。目前小麦联合收获秸秆处理方式仍存在小麦秸秆粉碎过长、抛撒不均匀和留茬过高的现象,过量的残茬对下茬作物的免耕播种造成了困难。此外,还田后的秸秆多浮于地表,短期内不易腐烂,残留在播种带上的秸秆直接影响后期玉米的生长[1-3]。

国内学者对麦秸覆盖地免耕播种机防堵装置进行大量的研究,根据秸秆流移动方向提出了被动清茬拨草轮齿式[4]和导草辊式[5]防堵装置,但不适用于秸秆量较大的地区。根据“秸秆移位”提出了主动立式刀辊[6-7]、垂直刀齿式[8]、纵向弹齿式[9-10]和刀齿式[11-12]等新型防堵装置,虽在一定程度上解决了玉米免耕播种问题,但存在功耗过大、残茬拨离苗带发生回填、没被拨离的根茬易回弹等问题。国内学者对斜置清茬主要是以玉米原茬地为主,少有将斜置旋耕应用到麦茬地,现有的研究表明在特定条件下斜置旋耕可有效降低功耗,提高侧抛量。针对旋切清茬,赵宏波等[13]设计了一种只有侧切刃的旋切刀,将旋切刀运用到条带式旋切后抛防堵装置,实现降耗清茬的作用。针对倾斜刀齿侧抛清茬,陈海涛等[14]设计了一种倾斜刀齿主动式防堵装置,清秸刀回转轴垂直面与机具前进夹角为20°,有效减少玉米残茬向播种带的抛撒量。在斜置旋耕方面,王国林等[15]最早提出一种刀辊与机组前进方向呈一偏角、可降低功耗的新型旋耕方式,并进行理论分析;孔令德等[16]对斜置旋耕进行了大量研究,在特定的条件下斜置角在15°~20°时,旋耕比功耗可达到最小值,且斜置旋耕与正置旋耕相比可有效地降低功耗;高建民等[17]提出斜置潜土逆转旋耕,实现低能耗与短刀深旋耕的功能。上述研究为斜置浅旋清茬提供了理论和技术支撑。

本研究主要解决玉米免耕播种时小麦秸秆覆盖量大的问题,在实现秸秆与土壤混埋时,增大秸秆残茬侧向抛出播种带的距离,有效减少残茬的回填率。通过理论分析与离散元相结合的方式,确定防堵装置结构参数和影响工作性能的因素,结合土槽试验对其工作性能进行验证,以期为防堵装置的设计提供理论依据。

1 防堵装置结构设计与分析

1.1 防堵装置工作原理

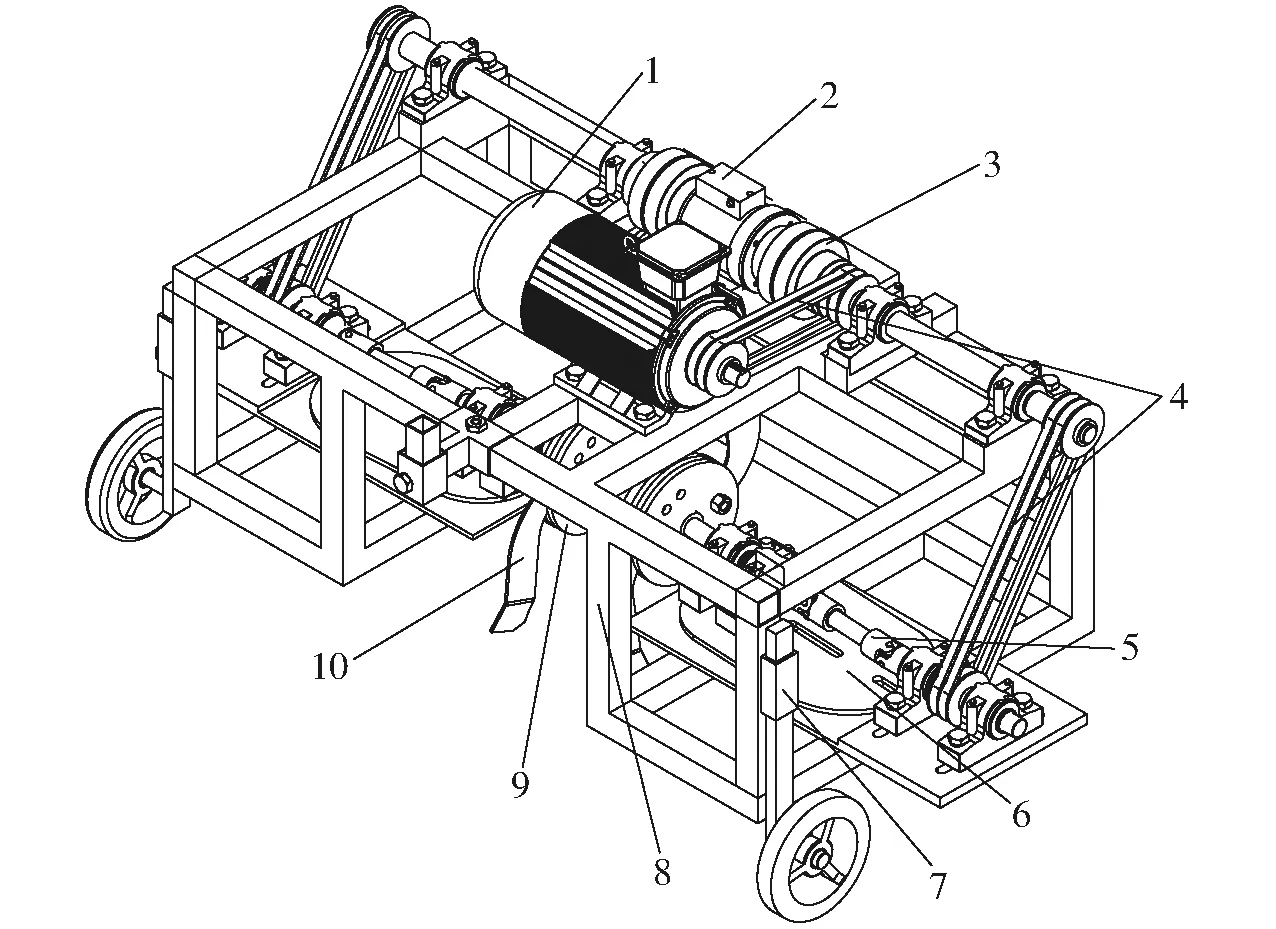

在不改变旋耕刀结构参数的基础上,增大触茬面积(切削宽度)和切茬角,防堵装置结构简图如图1所示。该装置是由两组旋耕装置构成,每组配备2个旋耕刀(IT225型),旋耕刀固定于刀盘上,工作时刀轴带动耕刀旋转,旋耕刀回转平面与机具前进方向呈一定的夹角,清茬时刀刃按与刀轴中心的距离先近后远依次接触秸秆土壤,对覆盖在地表的秸秆及杂草进行切割与拨离,同时将部分残茬侧向抛出到苗带一侧,从而实现对苗带的浅旋耕作。清茬后苗带形成一条类似W形沟,利于施肥开沟器从沟内穿过,形成一条清洁的苗带种床环境,可有效解决苗带秸秆拥堵问题。

图1 防堵试验装置结构简图Fig.1 Structure diagram of anti-blocking test device1.电机 2.扭矩传感器 3.联轴器 4.传动带 5.万向联轴器机架 6.角度调节装置 7.深度调节装置 8.机架 9.刀盘 10.耕刀

1.2 防堵装置结构参数设计

1.2.1清茬幅宽

黄淮海地区小麦种植规格以传统条播和宽苗带播种为主,条播行距为120~180 mm,苗带宽20~40 mm,3行为1幅;宽苗带播种行距为280~300 mm,苗带宽80~120 mm,均匀播种;玉米种植行距以600 mm为主,种植行距内小麦残茬宽度具有不均匀性,宽度可达240 mm。过量的残茬对开沟器作业造成困难,减少残茬在播种带上的堆积,需对清茬宽度做出要求。在浅旋清茬斜置式防堵装置中单侧耕刀清茬宽度为w1、两组耕刀中间预留的最小未清茬耕作宽度为w2,清茬幅宽为W。结合图2a可知,单侧耕刀清茬宽度为

图2 防堵装置结构示意图Fig.2 Structure diagrams of anti-blocking device

(1)

式中LBC——耕刀切土与离土径向距离,mm

R——耕刀回转半径,mm

h——耕深,mm

θ——耕刀回转平面与前进方向倾角,(°)

清茬幅宽为

(2)

由上述可知,在耕深与回转半径保持恒定时,清茬幅宽与倾角、最小未清茬耕作间距有关。

1.2.2最小未清茬耕作间距

在对装置结构参数与作业过程分析中,最小未清茬耕作间距由装置结构和作业要求决定。两组耕刀在空间延长线的交点为M,折弯处展开线端点距离为LAA1,耕刀折弯处展开线端点到折弯处距离为LAB。工作时两组耕刀在空间上最短接触距离为耕刀折弯处,最小未清茬耕作距离为

(3)

(4)

目前玉米播种机常规圆盘开沟器开沟宽度为1.5~4 mm,锄铲式与芯铧组合式开沟器开沟宽度为50 mm。考虑到刀型安装问题,当两组耕刀折弯处展开线端点距离为50 mm,耕深为50 mm,耕刀回转半径为225 mm,耕刀与机具前进方倾角为18.5°时,最小未清茬耕作间距100 mm,清茬幅宽277 mm。

1.2.3倾角

以耕刀顶点与土壤接触最低点为坐标原点,建立坐标系O1xyz,x轴为耕刀回转方向,与机具前进方向倾角为θ,y轴为苗带清整方向,z轴为地面垂直方向,耕刀顶点在x、y、z轴方向的分速度为

(5)

式中v——机具前进速度,m/s

ω——耕刀角速度,rad/s

因耕刀在清茬过程中,一面旋转,一面随机具前进,因此耕刀的绝对运动是刀轴旋转和机具前进两种运动的合成,耕刀顶点的运动轨迹是余摆线。

在地面坐标系xO1y上,耕刀顶点的速度为

(6)

式中vxy——耕刀侧推速度,m/s

在地面坐标系xO1z上,耕刀顶点的速度为

(7)

式中vxz——耕刀后抛速度,m/s

在坐标系O1xyz上,耕刀顶点的绝对速度为

(8)

式中vxyz——耕刀顶点的绝对速度,m/s

根据公式(6)~(8),利用Origin 2017绘制出机具前进速度为8 km/h、转速为400 r/min和倾角为0°~90°时,耕刀顶点侧推速度vxy、后抛速度vxz和绝对速度vxyz随相位角ωt的变化曲线。由图3可知,0°、45°、90°是θ的3个特殊倾角,当θ为0°时相同相位角内侧推速度波动最大;当θ为90°时相同相位角内后抛速度、绝对速度保持不变;当θ在0°~45°时,耕刀侧推速度、后抛速度、绝对速度三者相对于相同相位角内的速度波动相差较小;随着θ的增加,θ趋近90°时相同相位角内3种速度的波动减小,后抛速度和绝对速度趋于平稳。根据耕刀的类型,倾角大于45°时,耕刀弯折角受力会随之增大,不适用此刀型。因侧推速度和后抛速度直接影响残茬拨离苗带的距离和土壤扰动系数,速度过大土壤扰动系数增加,过小不利于秸秆的清除。选取22.5°、30°、37.5°作为倾角,进行耕刀顶点速度变化趋势分析,由图3可知在此区间相同相位角内3种速度的波动相差不大。因此,结合公式与耕刀顶点变化曲线可知倾角的取值范围为0°~45°,根据文献[15-17]经综合考虑选取15°~45°作为清茬装置耕刀与机具前进方向倾角范围。

图3 耕刀顶点速度与位移变化曲线Fig.3 Curves of speed and displacement at top of rotary blade

1.2.4耕深

浅旋耕作时,耕刀动土量与工作幅宽、正切面弯折角、入土深度、正切刀面宽度有关,动土量越大,耕刀承受工作阻力也越大。条播耕作是以形成宽50~200 mm和深50~200 mm窄苗床带的保护性耕作方法[18]。目前黄淮海地区玉米种肥深度一般在30~50 mm,底肥深度较大且宜采用分层施肥装置,残茬对其影响不大。小麦根系在土壤中沿竖向为上稠下稀,根系主要集中于离地表60 mm处,综上在对耕刀耕深选取时,取h≤50 mm即可,本文试验装置通过限深轮来达到浅旋深度要求。

2 秸秆与土壤运动分析

图4 秸秆与土壤受力分析Fig.4 Stress analysis of straw and soil

耕刀到达点H时,在耕刀的作用下秸秆和土壤发生变形,拨茬入土受力公式为

(9)

式中φ——重力与摩擦力的夹角,(°)

μ——摩擦因数

τ——静态滑切角,(°)

ρ——螺线极径,mm

Fc——科氏力,N

Fcp——向心力,N

FN——耕刀对秸秆和土壤的压力,N

Ff——耕刀与秸秆、土壤的摩擦力,N

m——秸秆和土壤质量,g

耕刀到达点D时,秸秆和土壤开始脱离耕刀,脱茬离土受力公式为

(10)

式中Fcf——离心力,N

由式(9)、(10)可得到耕刀在清茬过程中的两个阶段,秸秆与土壤运动应符合

(11)

秸秆与土壤在耕刀侧切刃AC段时,耕刀侧切刃符合等进螺线,根据侧切刃等进螺旋线方程[17]可确定螺线极径为

(12)

式中ρ0——螺线起点的极径,mm

ρn——螺线终点处极径,取205~215 mm

β——螺线上任意点的极角,rad

τn——螺线终点处的滑切角,取50°~60°

根据螺线起点的极径和切土节距[20]关系可知

(13)

秸秆与土壤在耕刀正切刃CE段时,耕刀正切刃是一空间曲线,位于刀轴外圆柱面上,在与侧切刃曲线面上的投影可近似圆弧,正切刃与侧切刃的刃口过渡线此处不计。将正切刃沿折弯处展开在平面上,假设展开线同样符合等进螺旋线,根据三角函数得到空间点D′到旋转轴中心点的距离为

(14)

式中ρ1——点B处螺线极径,mm

ρ2——点D处螺线极径,mm

ρ3——点D′处螺线极径,mm

Δβ——点B到点D螺线极角的增量,(°)

δ——正切部弯折角,(°)

由式(14)可知,折弯处正切刃任一点处对刀轴的扭矩大于具有相同极径刀刃的耕刀(正切部无弯折),即在选择耕刀时在满足工作条件的基础上选择折弯角较小的耕刀。由图4可得出在正切刃CE处,回转半径R3等于ρ2。通过上述分析可知,秸秆与土壤在侧切刃AC处时,回转半径R满足式(12);在正切刃CE处时,回转半径R满足式(14)。将耕刀不同刃点处回转半径代入式(11)可得耕刀侧切刃AC段与正切刃CE段有

(15)

(16)

由式(15)、(16)可以看出,在作业参数确定的情况下,秸秆与土壤在刀刃上的受力与滑切角、极角、重力与摩擦力的夹角、正切部弯折角相关。当刀刃弧度增加时,滑切角减小,重力与摩擦力的夹角增大,极角减小,可为后期耕刀的优化设计提供参考。在耕刀类型确定的情况下,耕刀在不同刃点的受力情况与机具前进速度、刀轴角速度、倾角和耕深相关。因此,本研究是在耕刀类型和耕深确定的情况下,以前进速度、刀轴转速和倾角为影响因素进行试验。

3 防堵装置参数仿真优化

3.1 仿真模型与试验设计

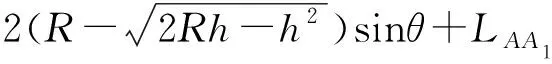

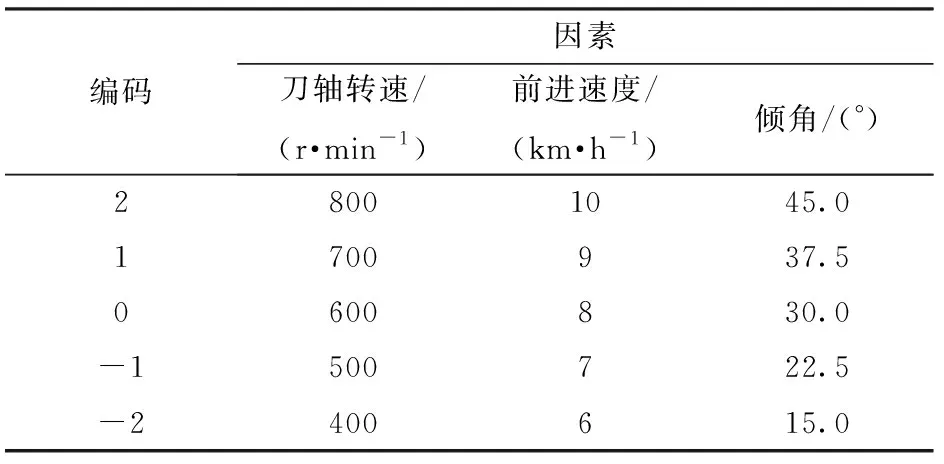

为提高计算机处理效率,根据试验仿真要求在EDEM中建立土槽简化模型。土槽尺寸为6 000 mm×600 mm×240 mm(长×宽×高),其中秸秆、土壤覆盖整个土槽模型,土壤颗粒直径设置为8 mm,秸秆模型采用直径为10 mm、球心间距为5 mm的球体组合成总长为100 mm的长线型。颗粒与颗粒、颗粒与几何体(耕刀)之间的接触模型和参数见文献[21-23]。土槽模型完成后,秸秆层位于土壤层上方,土壤颗粒静态填充土槽深度约为50 mm,根据提取的数据得到秸秆根数为2 000。通过离散元模拟防堵装置在田间作业过程,以秸秆清除率、土壤扰动系数和功耗为评价指标,并在秸秆量一定的情况下对影响作业性能的主要因素刀轴转速、前进速度和倾角进行显著分析,根据需求对试验参数进行优化,确定最优的参数组合,试验因素编码如表1所示。

表1 试验因素编码Tab.1 Experimental factors and codes

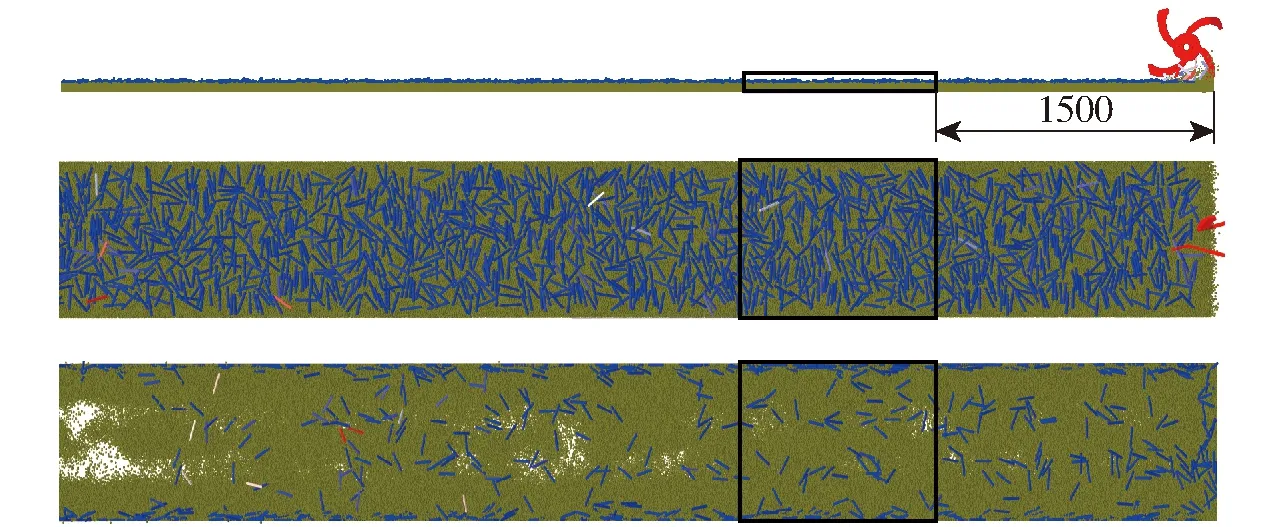

(1)秸秆清除率测定:在距离耕刀工作开始位置 1 500 mm处,选取600 mm(宽)×1 000 mm(长)×100 mm(高)的网格(图5)。按步长0.1 s输出网格上秸秆的根数,统计未耕作与耕作后网格上秸秆的根数,计算秸秆清除率。

图5 秸秆清除率测定Fig.5 Determination of straw cleaning rate

(2)土壤扰动系数:通过仿真软件的clipping功能,选取距中心点-1 000 mm、层厚为100 mm处,作为防堵装置通过的切平面,近似计算出剩余物料的截面积。土壤与秸秆在耕刀通过前后的宽度与深度测量如图6所示,土壤扰动系数计算公式为

图6 横截面积测定Fig.6 Determination of cross-sectional area

(17)

式中r——土壤扰动系数,%

S——未耕作时横截面积,mm2

S1——耕作后横截面积,mm2

(3)功耗测定:根据转速、转矩和功耗的关系,提取所有颗粒在整个仿真过程中每一步施加到防堵装置的转矩,计算得出工作过程中装置的功耗

(18)

式中P0——仿真过程总功耗,kW

T——仿真全过程的总转矩,N·m

n——耕刀工作过程中的转速,r/min

3.2 试验结果与分析

3.2.1回归模型建立与方差分析

运用Design-Expert对装置参数进三元二次回归正交旋转组合试验(中心点为9),对仿真结果进行回归分析与显著性检验。试验方案与结果如表2所示,A、B、C为因素编码值。

表2 试验方案与结果Tab.2 Test scheme and results

(1)秸秆清除率

秸秆清除率试验结果方差如表3所示。整体试验结果显著(0.01≤P<0.05),刀轴转速、前进速度、倾角对秸秆清除率影响分别为较显著、显著、极显著,交互项与二次项对响应值都不显著,各因素对响应值的影响主次顺序是C、B、A。剔除不显著因素后,得到各因素水平对秸秆清除率影响的回归方程为

表3 性能指标方差分析Tab.3 Analysis of variance of performance index

Y1=82.11+2.25A-2.71B+5.47C

(19)

对方差进行失拟性检验P=0.287 8,不显著(P>0.1),表明试验分析结果合理,回归方程拟合度高。模型决定系数R2在剔除不显著因素前后分别为0.699 6、0.645 4,表明该模型可以拟合65%以上的结果,用来进行试验预测。

(2)土壤扰动系数

土壤扰动系数整体试验结果显著(0.01≤P<0.05),刀轴转速A、前进速度B、倾角C对土壤扰动系数影响分别为较显著、较显著、极显著,刀轴转速A与倾角C交互项以及倾角C的二次项对土壤扰动系数影响显著,其余项对响应值都不显著。各因素对响应值的影响主次顺序是C、B、A。剔除不显著因素后,得到各因素水平对土壤扰动系数影响的回归方程为

Y2=49.45+2.63A-2.68B+5.08C-4.03AC+2.34C2

(20)

对方差进行失拟性检验P=0.851 6,不显著(P>0.1),表明试验分析结果合理,回归方程拟合度高。模型决定系数R2在剔除不显著因素前后分别为0.686 7、0.678 4,表明该模型可以拟合68%以上的结果,用来进行试验预测。

(3)功耗

功耗试验结果方差如表3所示,整体试验结果极显著(P<0.01),刀轴转速A、前进速度B、倾角C对功耗影响分别为极显著、较显著、极显著,前进速度B与倾角C交互项对功耗影响较显著,前进速度B的二次项对功耗影响显著,倾角C的二次项对功耗影响较显著,其余项对响应值都不显著。各因素对响应值的影响主次顺序是C、A、B。剔除不显著因素后,得到各因素水平对功耗影响的回归方程为

Y3=6.49+0.56A+0.4B+0.74C-0.47BC-0.31B2+0.27C2

(21)

对方差进行失拟性检验P=0.212,不显著(P>0.1),表明试验分析结果合理,回归方程拟合度高。模型决定系数R2在剔除不显著因素前后分别为0.771 2、0.741 4,表明该模型可以拟合74%以上的结果,用来进行试验预测。

3.2.2响应面分析

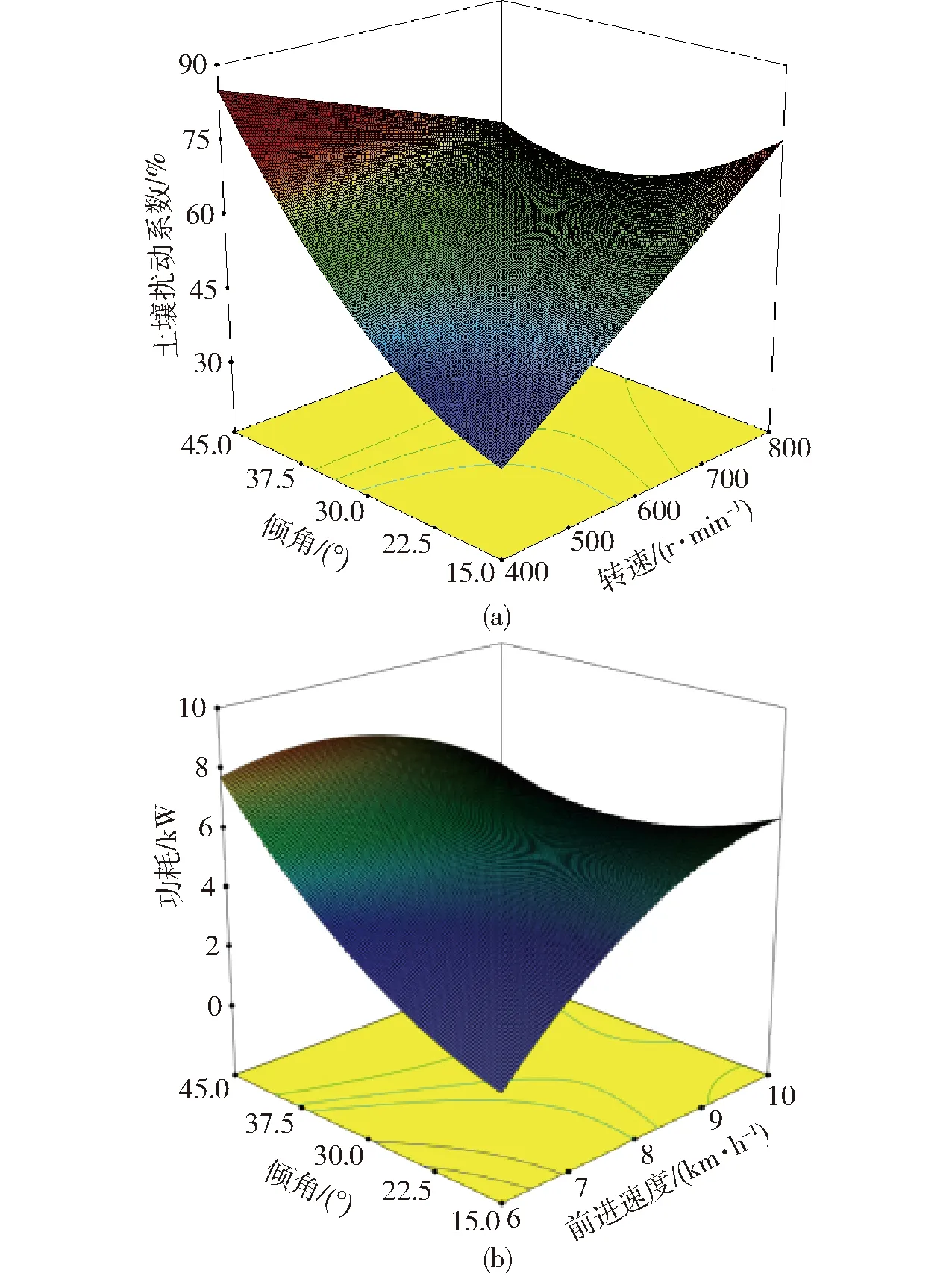

利用Design-Expert软件对试验结果进行分析处理,得到转速、倾角和前进速度交互作用对土壤扰动系数与功耗的响应曲面,如图7所示。

图7 交互因素对各指标影响的响应曲面Fig.7 Response surfaces of interaction factors to indexes

前进速度为6 km/h时,转速和倾角交互对土壤扰动系数影响如图7a所示,土壤扰动系数随着倾角与转速的增加而增加。当转速为400~645 r/min时,土壤扰动系数随倾角的减小而减小,转速为645~800 r/min时趋势相反,在土壤扰动系数较小的情况,转速的最优取值范围为400~645 r/min。当倾角为15°~35°时,土壤扰动系数与转速正相关;当倾角为35°~45°时,土壤扰动系数与转速负相关,倾角的最优取值范围为15°~35°。当转速为400 r/min时,前进速度和倾角交互对功耗影响如图7b所示,当速度为6~8.4 km/h时,功耗与倾角正相关,在8.4~10 km/h时负相关;当倾角为15°~37.5°时,功耗与速度正相关,37.5°~45°时负相关。

3.2.3参数优化

为获得较优工作性能参数,对回归模型进行优化求解,根据实际作业条件和工作要求,选择目标函数和约束条件,目标函数及约束条件为

(22)

在对仿真参数进行响应面分析时,得到参数最优的组合为:转速400 r/min、前进速度6 km/h、倾角18.5°,此时秸秆清除率为74.5%、土壤扰动系数为34.7%、功耗为1.36 kW。

4 室内土槽试验

4.1 试验设备与材料

本研究试验在土槽中进行(图8),台架装置固定到台车上,台车提供试验装置恒定的前进速度和准确的作业深度,电机通过变频器为试验提供刀轴所需转速,角度调节装置和万向节联轴器实现0°~45°范围内倾角调节。试验过程中工作扭矩和转速通过动态扭矩传感器HCNJ-101、双路信号转换模块MKMN-2将数据传输到便携式计算机,M400软件实时记录装置转速-扭矩动态变化。

图8 土槽试验Fig.8 Soil bin test

本试验采用土槽内原有的砂壤土,耕作前将土壤进行充分灌溉,待土壤层可进行耕作时进行旋耕粉碎,利用台车自带的锄铲与压实装置对土壤耕作层进行压实、整平,通过土壤水分仪(STEPS3000型)和土壤紧实度测量仪(TJS-450G型)测定含水率与耕作层土壤坚实度。将收集的未经处理的田间小麦秸秆均匀铺放在1.5 m×5 m的土壤层表面,秸秆覆盖量为0.5 kg/m2,小麦秸秆含水率为7.24%,满足小麦残茬覆盖率要求,测定土壤坚实度与含水率时随机在防堵装置前进方向选取3点,计算其平均值,试验时测定结果为:土壤0~5 cm、5~10 cm 土层内土壤平均含水率为3.45%、9.08%,土壤坚实度为2.5、3.1 MPa。

4.2 试验内容与方法

根据仿真试验结果,倾角选取0°(对照组)和18.5°(试验组),刀轴转速400 r/min,台车前进速度6 km/h,耕深50 mm,最小未清茬耕作间距100 mm为作业参数,对防堵装置试验台进行防堵性能试验,以残茬秸秆量[24]、苗床参数[25-26]和功耗为指标对防堵性能参数进行测定。

(1)残茬秸秆量的测定。单次试验完成后在测试区内,收集浮在地表的秸秆,忽略掩埋在土壤层中的秸秆,称量剩余秸秆的总质量,计算秸秆清除率。

(2)苗床参数。苗床参数主要包含土壤扰动系数、沟形、动土率(≤40%)、沟深和土壤回填率等。工作时耕作深度保持不变,在测试区内工作幅宽上随机选取防堵装置通过后的横截面3处,在横截面处用硬纸板绘制沟形[27]。为便于计算沟形面积,在测量时忽略沟形内侧面不平整区域,近似计算剩余物料的横截面积,得出该装置的土壤扰动系数。测量完成后取出沟槽内的土壤计算土壤回填率,并测量最低点距离地表的深度。

(3)功耗与力测定。由于试验装置无法精确采集耕刀与地表接触点的瞬时功耗和阻力,本试验是在耕刀平稳工作后,通过提取动态扭矩传感器数据得到耕刀功耗。通过六分力装置得出工作过程中测力架水平合力、垂直合力和侧向合力。扭矩传感器和六分力传感器输出频率为10 Hz。

4.3 试验结果与分析

4.3.1清茬效果分析

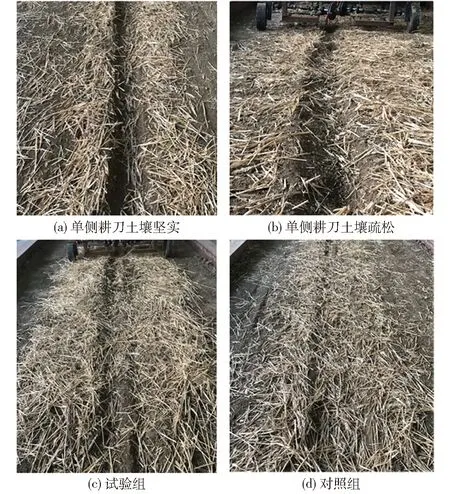

耕刀的清茬效果主要通过土壤表层的残茬秸秆量进行衡量。试验开始前先进行防堵装置单刀土槽试验,确定合适的测试区域,试验结果如图9所示。在土壤疏松区域,犁沟一侧形成混合物料凸起层(图9b),不符合实际田间作业土壤坚实度。为符合实际田间土壤环境,选取土壤坚实度适中的区域进行试验,通过试验得到土壤层坚实度不小于1.5 MPa(0~5 cm)(图9a)。

图9 试验结果Fig.9 Experiment results

试验指标数据如表4所示,通过对试验数据分析,试验组在转速400 r/min时,秸秆清除率为92.5%,对照组秸秆清除率为82.5%,秸秆清除率提高14.7%。通过图9c与图9d可以看出,倾角的增加使秸秆侧抛量增加,可有效减少秸秆回填到种沟,同时可以看出苗床上残留的秸秆量减少,未耕作区域秸秆残留量明显小于倾角0°,对苗床秸秆清整效果明显。

表4 试验结果Tab.4 Experiment results

4.3.2苗床参数

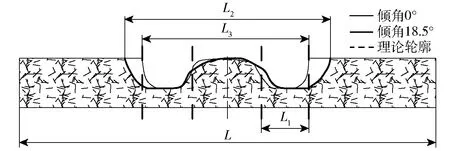

在试验过程中单个耕刀会在土槽内形成一个U型沟,随着转速的增加切土节距增大、土壤的碎土率提高、沟底内的凸起高度减小。防堵装置在铺满秸秆的土槽内工作时会在苗带上形成W沟型,但由于耕刀、秸秆和土壤的相互作用造成底部和沟两侧不规则,沟型截面形状如图10所示,耕刀耕深不变,L为工作幅宽,L1为理论耕刀单侧动土宽度,L2为倾角18.5°时动土宽度,L3为倾角0°时动土宽度,倾角的增大,造成沟型边界增大,在中部形成的凸起边界相差不大。

图10 沟型边界线Fig.10 Groove boundary line

动土率是保护性耕作少耕播种作业时的动土程度,与地表动土宽度和工作幅宽有关,本研究为进一步体现防堵装置的工作性能,将土壤扰动系数和土壤回填率也作为苗床参数的指标。参照对照组可知倾角的增加会导致土壤扰动系数、动土率和土壤回填率的变化,试验结果数据见表4,相对于对照组苗床参数分别提高72.1%、33.2%和降低5.0%。倾角的增大导致清茬幅宽的增加,对土壤扰动系数与动土率影响较大,对土壤回填率影响较小,整体相差不大,苗床参数符合国家标准要求。

4.3.3功耗

相位角是表征切土位置的重要参数,耕刀处于不同的相位角时与土壤接触状态不同,受力也不同[28]。耕刀在旋转过程中切入土壤时的时间不同,反映在扭矩传感器与六分力传感器上的数值不同。根据图2a所示,相位角的大小为ωt,当相位角为0°时达到最大入土深度,耕刀开始拨茬切土和脱茬离土时相位角与耕深和回转半径有关。本研究土槽试验耕刀回转半径225 mm、耕深50 mm,得到相位角为321°时开始切土,相位角39°时出土,在一个旋转周期内耕刀耕作占22%。根据试验得到转速在400 r/min时,对照组与试验组功耗相差不大。倾角为18.5°时,功耗为1.51 kW(表4),与倾角0°相比功耗增加4.7%。

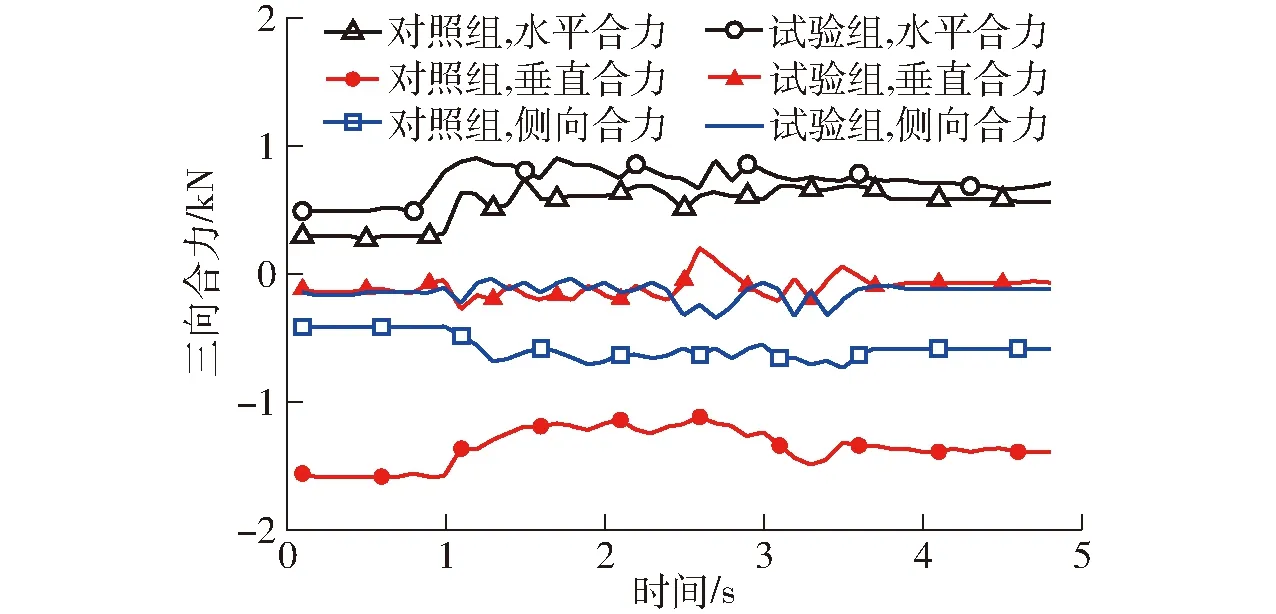

水平合力反映了机具前进方向的阻力,垂直合力反映了机具重力方向的合力,对工作稳定性具有重要影响,侧向合力反映了机具工作时左右两侧合力,影响机具的平稳性。根据六分力传感器得到测力架的水平合力、垂直合力和侧向力合力如图11所示,水平合力在不同倾角下,运动趋势相同,整体相差不大,而垂直合力与侧向合力在倾角0°时明显高于倾角18.5°,且与合力反向(图11)。为更明确装置工作时的受力情况,将试验开始时测力架所受合力与清茬工作时测力架所受合力进行分析得到耕刀清茬时的三向阻力(表4),根据试验数据可知倾角的增大会导致水平阻力与侧向阻力的增加,垂直阻力减小,这与理论分析结果相符。

图11 测力架三向合力变化曲线Fig.11 Variation curves of three-dimensional resultant force of dynamometer

5 结论

(1)设计了一种主动式浅旋斜置式防堵装置,通过理论分析确定装置的结构参数(倾角、回转半径、刀轴相对位置)和作业参数(耕深、清茬幅宽、清茬耕作间距)以及两者之间的关系。根据装置结构,对防堵作业过程中残茬与土壤进行受力分析,确定前进速度、刀轴转速和倾角为主要影响因素。

(2)运用EDEM仿真试验,模拟装置在田间作业过程,以秸秆清秸率、土壤扰动系数和功耗为评价指标,对影响作业性能的刀轴转速、前进速度和倾角进行显著性检验。根据实际作业条件和工作要求,在满足防堵性能试验情况下最优参数组合为转速400 r/min、前进速度6 km/h、倾角18.5°,此时秸秆清除率为74.5%、土壤扰动系数为34.7%、功耗为1.36 kW。

(3)将扭矩传感器与六分力传感器结合,在土槽试验平台上对防堵装置进行台架试验,工作参数在转速400 r/min、前进速度6 km/h、倾角18.5°时,秸秆清除率为92.5%、土壤扰动系数为29.6%、功耗为1.51 kW,其余性能参数满足作业要求。相同条件下与倾角0°对比分析,秸秆清除率与秸秆侧抛量提高,整体苗床参数相差不大,功耗增加,水平阻力与侧向阻力增加,垂直阻力减小。