新型车床快速装夹圆形零件的三爪卡盘设计研究

陈明英

(成都飞机工业(集团)有限责任公司,四川 成都 610092)

引言

三爪卡盘是一种机床附件,其外形上拥有三个活动卡爪,可以利用三个装置实现卡盘体上物体的径向移动,是车床加工中常用的配件。作为传统机床上最为重要的附件之一,其功用与地位都十分重要,在实际使用体系中,根据卡盘上的爪数量来划分为卡盘类别,三爪卡盘也就是卡盘上拥有三只爪的机械装置。伴随着现代机床技术的不断进步与不断发展,车床切割的范围和类别都在持续上升,这也对三爪卡盘的可靠性提出了全新要求。而且在实践工作中,三爪卡盘是否能够实现零部件的快速安装等也成为了需要考虑的对象。尤其是大尺寸工件要求转速不能太高,而卡盘是否夹紧工件都是依靠操作者的实践经验的,很难将其量化,这些全新的形式都在对三爪卡盘的全新优化设计提出了最新要求。根据这种全新的要求,展开了本次研究,探讨新型车床快速装夹圆形零件的三爪卡盘设计,进而为三爪卡盘的实际应用带来借鉴与帮助。

1 三爪机构的组成及工作原理

1.1 三爪卡盘的机构组成

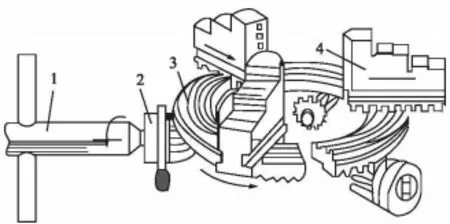

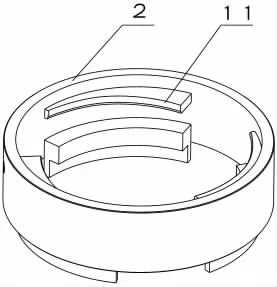

三爪卡盘仍然延续了传统的卡盘结构,即利用齿轮机构和螺旋机构两部分组成的,图1 为三爪的结构。而两大机构在其中发挥的作用有所不同,如齿轮机构负责驱动作用,螺旋机构则是具体的执行机构,其中盘丝和大齿轮是结合在一起的,而齿轮则是共计分为3 个径向小锥齿轮和1 个啮合而成的齿轮副,小锥齿轮可以在外部位置利用扳手插入六角孔来趋势大齿轮转动。其中大椎齿轮背面是端面螺纹,螺旋副的盘丝也可以更好的将齿轮转换为三爪的移动,在这个机构中,三爪相当于螺母。传动装置位于卡盘内部,利用螺钉可以很好的将卡盘体和端盖直接紧固在一起,而卡盘也可以利用锥孔及短锥位置实现与双头螺栓的连接。

图1 三爪结构

1.2 螺旋机构工作原理与特性

三爪卡盘的基本工作原理是:在实际的工件安装中,利用内六角扳手插入小锥齿轮外端的内孔中,然后转动扳手,这时间外部驱动力会推动大小齿轮啮合位置来促进盘丝转动,盘丝转动由将会促使桑耳跨抓沿着盘丝的半径方向实现移动,这一套工序是实现对盘轴工件的夹紧,而一旦卡爪离开盘梯中心时,工件也会被卸下。在实践工作中,这套工作工件是借鉴了阿基米德的基本螺旋线原理的,而遵循该原理的端面螺纹将会具有很多特性。可以说三爪卡盘正是借助这种速性来完成基本工作的,也被称为等速螺线,由于该螺旋线是在同一平面内匀速向外扩展, 并且呈旋涡状,故也称为平面螺纹或涡旋线。

2 新型车床快速装夹圆形零件的三爪卡盘设计

现有的普通车床在机械加工圆形零件时大多数都是采用传统三爪卡盘装夹来加工,此三爪卡盘装夹零件主要是利用卡盘扳手转动圆周上的三个伞齿中的任一个,从而带动三个卡爪一起移动来进行压紧,该操作方式需车工借助扳手一圈圈地旋转丝杆来拧紧卡爪,装夹过程繁琐,装夹速度慢,装夹耗时长,工作效率低,耽误生产周期。另外,该传统的三爪卡盘采用齿轮副传动结构形式,当产生磨损时,装夹稳定性变差,三爪同步定心无法保证,而且该结构形式拆装难度大,维修费用高,只能通过新制伞齿及丝杆进行更换。而这也是本次研究中想要进行全新设计的开端,通过新型车床快速装夹圆形零件的三爪卡盘的设计,将会更好的推动相关理念的进步与发展。

2.1 设计要求

具体的设计展开,展开的根本目的仍然是为了对三爪卡盘进行优化,从这个角度来看该设计需要具有以下增益效果。

2.1.1 结构更加简单,装夹操作简便 三爪卡盘的传统安装措施中,仍然需要手动安装,而这前文已经提到,在进行工件夹紧的过程中,很多工件是否真正符合要求需要根据操作者的实践经验来进行判定,而为了更好地实现操作者入门门槛的简化,进行了本次研究设计。

2.1.2 成本低且安全 在机械生产中,安全永远是第一要务,确保整体操作安全才是保证生产效率的根本。而且从企业的基本角度出发来看,安全也保证了生产的基本效益。而本次设计中,为了提高效益,也保证了全新设计的三爪卡盘的成本较低,最大程度的推动经济效益的进步。

根据上述的基本要求,包括前文对传统三爪卡盘的设计存在的问题分析,得出了基本的设计要求,目的是针对上述现有存在的技术问题,设计出一种结构简单、制造成本低、快速装夹、工作高效、可对多规格圆形零件进行快速装夹、自动定心的三爪卡盘装置。旨在减少工人操作装夹零件时间,降低劳动强度,提高装夹稳定性和操作安全性,提高加工效率。

2.2 技术方案

对全新设计的要求进行了分析,针对技术层面的问题也要考虑相关的解决方案,针对问题提出基本的技术方案是一种多规格系列圆形零件装夹装置,包括一具有环形圆槽的底座1 和内侧三处均匀分布的圆弧面11 的旋转盘2,其特征在于通过顺时针转动扳手7,旋转盘2 绕底座1 环形圆槽旋转,旋转盘2 内侧三处均匀分布的圆形弧面11 对压头10 相接触的圆弧面产生一种径向挤压力,通过推杆9 向中心进行挤压力的传递,使其卡爪3 装夹压紧零件。

2.3 设计方案

对设计要求和技术方案进行整体探讨,根据具体的内容提出了具体的设计方案和设计实例,通过设计优化和对设计理念的探讨,得出本次的设计方案:

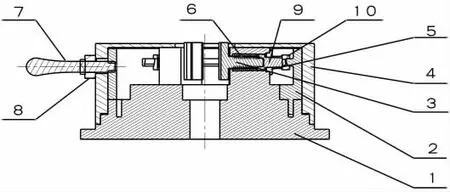

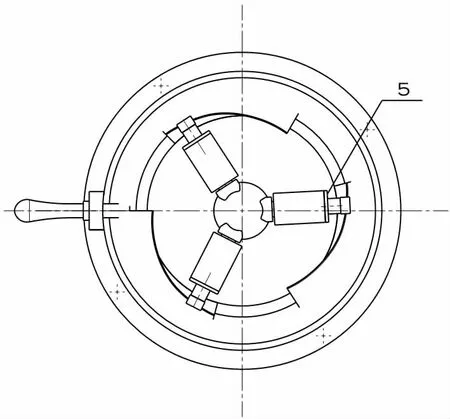

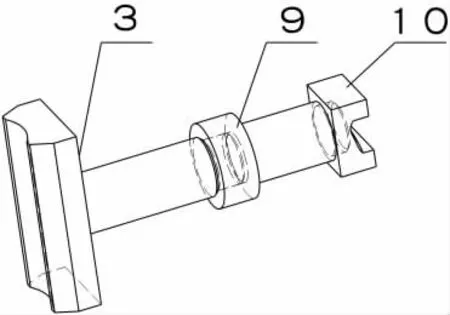

参阅图2 至图6(1 底座,2 旋转盘,3 卡爪,4 盖板,5 端盖,6 弹簧,7 手柄,8 压板,9 推杆,10 压头,11圆弧面)。在以下描述的实施例中,一种适用于多规格系列圆形零件快速装夹的三爪卡盘装置,包括:一具有环形圆槽的底座1 和内侧三处均匀分布的圆弧面11 的旋转盘2,其特征在于操作工人通过顺时针转动手柄7 带动旋转盘2 绕底座1 环形圆槽转动,旋转盘2 内侧均匀分布的三处圆弧面11 对压头10 相接触的圆弧面产生一种径向挤压力,挤压推杆9 向中心进行挤压力的传递运动,使得卡爪3 装夹压紧零件;当卡爪3 压紧零件的时扭紧手柄7,手柄7 压紧压板8 的圆弧面使其与盖板4 的外圆弧面接触,这时旋转盘2固牢,完成零件的装夹过程。当零件加工完成后,松开手柄7,压板8 的圆弧面与盖板4 外圆面分开,逆时针转动手柄7 带动旋转盘2 逆时针转动,旋转盘2 圆弧面11 受力解除自锁状态,这时在弹簧6 弹力的作用下,推杆9 带动卡爪沿径向一并向外运动,即卡爪松开零件。

图2 快速装夹三爪卡盘装置的主视图

图3 俯视图

图4 局部示图

图5 旋转盘2 的三维视图

图6 卡爪5、推杆9 和压头10 的组合三维视图

本次设计与现有技术相比具有以下两个优势。

(1)结构简单,装夹操作便捷。本次设计采用手柄7 带动旋转盘2 内侧三处均匀分布的圆弧面11 产生挤压力来推动卡爪3 装夹零件,该方式替代了原有采用伞齿带动丝杆传动的结构方式,减少了工人采用扳手来搬动丝杆的操作过程,缩短了装夹时间,与原来的操作方式相比工作效率提高80%。

(2)制造成本低,装夹安全更加稳定可靠。本次设计采用底座1 外螺纹与盖板4 内螺纹进行连接,通过扳动手柄7 顺时针转动来带动旋转盘2 旋转,旋转盘2 内侧均匀分布的三处圆弧面11 产生挤压力,该挤压力的特点均匀平稳,而且该旋转盘2 上的三处圆弧面11 结构具有自锁功能,装夹安全可靠。当卡爪3压紧零件的时候扭紧手柄7,手柄7 压紧压板8 的弧形面使其与盖板4 的外圆弧面接触,这时旋转盘2 固牢,使得装夹更加可靠安全。

2.4 软爪装置的设计与制作

在三爪卡盘的实际应用中,卡爪也是其主要组成部分,而在设计中同样考虑到了卡爪的相关设计,探讨配合设计的软爪制作,具体可分为以下三个部分:

(1)活动三爪的选用。三爪的基本选型需要符合机床的基本需求。为了实现三爪的换取方便,符合安装精度要求,先在三爪上加工出配合需要的平面和螺纹孔,加工中对表面的平面度和螺纹孔与调节装置的同轴度有要求,这有利于后续的装配。

(2)调节装置的制作。本系列的三爪(软爪)是通过可调节装置将软爪与卡盘上硬爪进行联接的装置。首先制造出调节装置,再与固定的三爪进行焊接加工,其次在铣床进行半精加工,在磨床进行精加工等,以保证焊接后仍然具有较高的精度。在联接的过程中通过螺钉进行固定,为防止加工过程中螺钉的松动,在联接过程中增加了弹性垫圈和六角螺母等预紧件,对螺纹孔的配合同轴度要求较高。因此,可以大大提高零件夹持的定位精度。

(3)软爪的设计与制作。软爪的尺寸设计往往是基于实际应用而产生的,也就是根据零件种类的不同和尺寸的变化,软爪尺寸也会变化。一般来说,首先应该选择刚性好并且不易变形的材料,其次就是形状确定,根据工件的具体形状来设计软爪结构,如根据零件的刚性要求制作成窄面和宽面的软爪,用于加工薄壁的套简类零件时选用宽面接触的软爪系列, 以增加接触面积,减少加工后的变形。根据轴类零件和套简类零件的结构不同,可制成内、外不同形式的软爪,等等。而且要考虑到如工件的安装和清理工作,确保软爪能够夹持到大部分的工件,避免平面螺纹漏出来,也会保证加工的精度和准度。

3 结论

在本次研究中,以新型三爪卡盘为设计对象,展开了区别于传统设计的优化设计,在全新的设计中,以圆形器件作为主要目标对象更加便捷,可靠程度更高,也推动了相关领域的完善与发展。通过本次研究,也希望能够推动展开研究的相关内容,进而促进相关领域的进步。